Fターム[4D075AA01]の内容

流動性材料の適用方法、塗布方法 (146,046) | 噴霧 (3,578) | スプレー、噴射、吹き付け (1,397)

Fターム[4D075AA01]の下位に属するFターム

エアースプレー (398)

エアレススプレー (87)

混合気流によるもの (24)

回転体の遠心力によるもの (24)

静電界を使用 (290)

複数の塗布材料をガン内部で混合 (14)

Fターム[4D075AA01]に分類される特許

461 - 480 / 560

有機薄膜製造方法

本発明は、速やかに成膜でき、しかも不純物が少なく、緻密な有機薄膜を安定に複数回、連続して形成可能な有機薄膜製造方法提供することを目的とする。 基板表面に有機薄膜を形成する有機薄膜製造方法であって、少なくとも1以上の加水分解性基を有する金属系界面活性剤、及び該金属系界面活性剤と相互作用し得る触媒を含む有機溶媒溶液に、前記基板を接触させる工程(A)を含み、前記有機溶媒溶液中の水分量を所定量範囲内にするまたは保持することを特徴とする有機薄膜製造方法。  (もっと読む)

(もっと読む)

微粉体の散布方法および装置

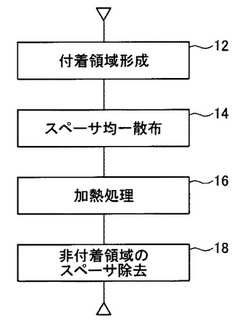

【課題】被散布体であるガラス基板に対し、所望の領域のみに、微粉体を付着させるようにした微粉体の散布方法および装置を提供すること。

【解決手段】例えばインクジェット方式等を利用し、揮発性の液体等の付着媒体を用いて、微粉体を付着させる付着領域を被散布体上の所望の領域に形成し、被散布体に散布された微粉体のうち、非付着領域内に配置された微粉体を除去することにより上記課題を解決する。

(もっと読む)

薄膜の製造方法及び薄膜が形成された基材、電子放出材料及びその製造方法並びに電子放出装置

【課題】カーボンナノファイバーが均一に分散された薄膜の製造方法及び薄膜が形成された基材、電子放出材料及びその製造方法並びに電子放出装置を提供する。

【解決手段】本発明の薄膜の製造方法は、カーボンナノファイバーに対して親和性を有する不飽和結合または基を有するエラストマーに、カーボンナノファイバーを混合させ、かつ剪断力によって分散させて炭素繊維複合材料を得る工程と、炭素繊維複合材料を溶剤中に溶解してカーボンナノファイバーが懸濁した塗布液100を得る工程と、塗布液100を基板60上に塗布して薄膜を形成する工程と、を含むことを特徴とする。

(もっと読む)

シーラーの塗布品質検査装置

【課題】 シーラーの塗布品質の管理を正確に行う。

【解決手段】 レーザー投光機18によって、ウインドガラス12上に塗布されたシーラー16に対し、塗布ガン14と平行な方向からレーザースリット光Lを照射し、シーラー16の断面形状を、レーザースリット光の線形状として視認可能とする。制御手段24において、レーザースリット光の照射軸に対する傾斜角の小さいカメラ20で撮影した画像に基づき、画像内でのワーク表面座標及びシーラー16の幅を検出する。また、カメラ20で撮影した画像に基づき検出された画像内でのワーク表面座標と、レーザースリット光の照射軸に対して傾斜角の大きいカメラ22で撮影した画像とに基づき、シーラー16の高さを検出する。よって、シーラー16の断面形状を正確に把握し、シーラー16の塗布高さとシーラーの塗布幅を正確に求めることができる。

(もっと読む)

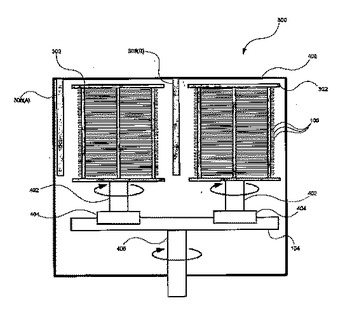

独立型カセット回転を用いたバッチスプレイ処理における改善された均一性

バッチスプレイ方法は、ターンテーブル上に搭載される基板を設置するステップと、ターンテーブルの中心軸まわりに基板を回転させるためにターンテーブルを回転させるステップと、ターンテーブルから独立して基板を回転させるステップであって、基板の回転がターンテーブルの回転と同時に生ずるステップと、少なくとも1つの固定位置から基板上に化学物質を定量供給するステップとを含む。ターンテーブルから独立して基板を回転させることは、基板の全周が化学物質の噴射に晒されることを可能とする。一実施例では、基板は、プロセスカセット内に装着されてもよく、プロセスカセットは、ターンテーブル上に搭載され、プロセスカセットは、ターンテーブルが回転している間、ターンテーブルから独立して回転してもよい。

(もっと読む)

(もっと読む)

複合材料成形品またはフィルムを製造するデバイスおよび方法

【課題】

材料の不均等な分配およびオーバースプレーの発生などの問題点を解消して、複雑な複合材料成形品またはフィルム(スキン)を大規模に製造するため方法およびデバイスを提供する。

【解決手段】

反応性プラスチックによって形成される少なくとも1つの層を有する一層もしくは複層積層フィルムまたは複合材料成形品を製造するための方法であって、スプレー・ノズルから液体の反応性混合物を表面に噴霧することを含み、振動するジェット・スプレーを表面に適用し、噴霧の間にジェット・スプレーの振動の振幅および/または周波数を調節して、ジェット・スプレーによってカバーされる表面領域を変化させることを含む方法を提供する。

(もっと読む)

微粒子の舞い上がり防止方法

【課題】 室内の軟硬表面に存在する1μm以上の微粒子、特に、ハウスダストが、空中に舞い上がるのを防止する微粒子の舞い上がり防止方法を提供すること。

【解決手段】 微粒子の舞い上がり防止方法であって、

(a)液体を収納してなる、スプレー式噴射容器を準備する工程;及び

(b)室内の軟硬表面に存在する1μm以上200μm未満の微粒子に対して、該噴射容器の噴射口から噴射方向延長上に10cm離れた地点へ噴射された液滴の平均粒径が150μm以下となるよう該噴射容器の内容物を噴霧し、該微粒子が濡れるようにすることにより、微粒子の舞い上がりを防止する工程;

を含む、前記微粒子の舞い上がり防止方法。

(もっと読む)

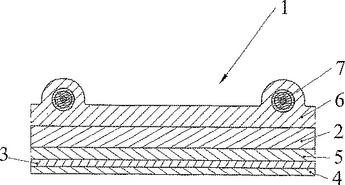

マグネシウム合金成型品の塗装方法

【課題】

マグネシウムは非常に耐食性の乏しい活発な金属であり、クロメート処理、陽極酸化処理、粉体塗装処理等で耐食性を与えているが、クロメート処理は6価のクロムが環境問題から否定されるようになり、又、これらの手法では表面に塗布される材質の種類に制限があり、表面の色彩・光沢等を柔軟に選択することが困難であった。

【解決手段】

本発明は、マグネシウム合金成型品Aに化成処理薄膜Aaを形成する行程と、化成処理薄膜Aaの表面に2液硬化型ウレタン系樹脂塗料で1〜50ミクロンの下塗り層1を形成する工程と、下塗り層1を形成した表面にUV硬化性樹脂塗料で1〜50ミクロンのトップコート層2を形成する工程と、を含むもの、加えて、下塗り層1を形成した表面に光輝材の含まれる2液性ウレタン系樹脂塗料で1〜50ミクロンの中塗り層3を形成する工程と、を含むものである。

(もっと読む)

トラバース塗装工程の前処理方法およびトラバース塗装方法

【課題】 簡素な方法により、導電性ローラ等の基体部の表面への塗料の塗りむらや厚みの不均一を解消できるトラバース塗装工程の前処理方法を提供する。

【解決手段】 導電性ローラ1等の基体部の表面に塗料を塗布するトラバース塗装方法において、塗装工程の直前に前記ローラ1を回転させるとともに、プラズマ照射手段17によりプラズマを前記ローラ1の基体部表面に照射し、これらプラズマ照射手段17とローラ1とを軸方向に相対移動させて前記基体部の表面を改質することにより、比較的容易に作りだすことができるプラズマ状態の雰囲気中で、導電性ローラ1等の基体部表面が改質されて塗料の濡れ性が高まり、塗りむらや厚みの不均一性が解消される。その結果、塗料の密着性が向上する。

(もっと読む)

機械加工された部品のエッジを樹脂被覆する方法、該方法に対応する樹脂被覆装置、および該方法によって保護された部品エッジ

機械加工された部品のエッジ(3)によって生じ得る怪我から処理オペレータを保護するために、樹脂(1)を前記エッジ(3)を覆って塗布する本発明による方法は、流動化され、被覆装置によって前記エッジ(3)を覆って塗布するのに適するようにされた前記樹脂(1)を準備し、前記エッジ(3)に沿って移動するように装着された前記被覆装置によって、前記エッジ(3)の前面および両面に樹脂の規則正しい帯を塗布するように、前記エッジ(3)を樹脂で被覆し、前記樹脂の帯が固化して前記エッジ(3)に付着し、かつ部品を手で安全に掴むことができるように前記エッジの機械加工による欠陥を強力に覆うように、前記塗布された樹脂の帯を硬化させる、ことを含むことを特徴とする。  (もっと読む)

(もっと読む)

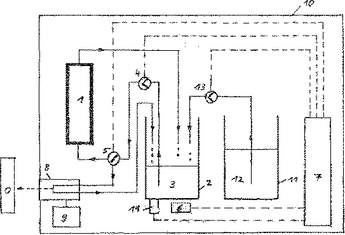

物体に暫定的に印を付ける方法、装置及びシステム

本発明は数分乃至数時間の限定された寿命の消去しうる暫定的な印を物体 (O)に付与する方法、装置及びシステムに関する。本発明はまた短寿命の放射性同位体を含むコーティング組成物と短寿命の放射性同位体を暫定的な印として用いることにに関する。この暫定的な印はより長寿命の前躯体核からin situで発生させた低濃度の短寿命の核種を含むコーティング組成物 (3) により該物体 (O) へ付与される。この印を付ける装置は核種発生器 (1)、in situで放射性の印を付けられた印刷インクを作製するための貯蔵槽 (2) および好ましくはドロップオンデマンド型のインクジェットまたは類似の印刷または噴霧ヘッド (8) を含む。該印は好ましくはγ放射線計数管により検知され、同定される。本発明はまた、後の時点で印を付けられた物体 (O) に操作を行うことを考慮して物体 (O) に数分乃至数時間の限定した寿命の放射性同位体で印を付けるシステムを請求する。  (もっと読む)

(もっと読む)

機能性材料から構造体を製造するための方法および装置

【課題】 余分な構造化材料を塗布する必要をなくすこと。

【解決手段】 機能性材料、特に、電気的機能性材料(8)から構造体を製造するための方法および装置を提供するために、第一の工程において、最初に、基板(1)の表面張力を、基板の通常の状態と比べてより高い均一な表面張力となし、次に、第一あるいは第二の領域(3,5)において、基板の表面張力をより低い値に低下させる。第一の領域は、製造すべき構造体の形状に構成される。第二の工程において、機能性材料を基板に塗布し、この機能性材料は、第一の領域のみに堆積しその結果機能性材料から所望の構造が形成されるように構成される。

(もっと読む)

リン酸アルミニウムコーティング

アルミノホスフェート化合物及び組成物は、基体又は複合体膜として使用することができ、その被膜は、限定されることなく、平坦化、抗生物付着及び/又は抗菌特性を提供する。 (もっと読む)

塗装膜厚シミュレーション方法

【課題】被塗装物の塗装過程をコンピュータシステムによってシミュレーションし、被塗装物の膜厚分布値を取得する塗装膜厚シミュレーションにおいて、精度を従来のものと同等に保ちながら、計算量を削減する。

【解決手段】一定時間間隔で塗装ガンの位置及び被塗装物の位置を読み込み(S120,S130)、この塗装ガン位置における膜厚値分布値を、読み込んだ基準塗装パターンに基づいて取得する(S100,S180)。つまり、断続的なポイント毎に膜厚分布値を取得するのである。そして、これら塗装ガン位置における膜厚分布値を積算して被塗装物の膜厚分布値を取得する(S190)。

(もっと読む)

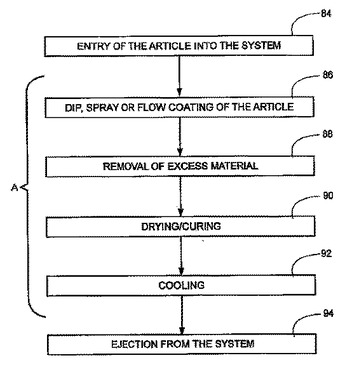

被覆された物体を形成するための浸漬、噴霧およびフロー被覆処理

熱可塑性樹脂で被覆された金属、セラミックおよびガラスの物体は、金属、セラミックおよびガラスの物体を提供し、第1の熱可塑性樹脂を被覆されたまたは被覆されていない物体の基材の表面に含む被覆材料の水溶液、懸濁液および/または分散液を浸漬、噴霧またはフロー被覆により塗布し、第1の密着している膜を形成するために物体を浸漬、噴霧、フロー被覆から引き出し、浸漬、噴霧またはフロー被覆に起因した余分の材料を除去し、そして、第1の膜を形成するために第1の膜が実質的に乾燥されるまで硬化および/または乾燥する処理により製造される。第1の熱可塑性樹脂は熱可塑性エポキシ樹脂を含む。同じまたは異なる組成の付加的な被覆は、本発明の処理のステップの連続反復により第1の被覆の上に塗布され得る。  (もっと読む)

(もっと読む)

金属コロイド粒子及び金属コロイド並びに該金属コロイドの用途

【課題】ゴールドを基調とした様々な色調を呈する金属光沢を有し、膜強度の大きな塗膜を形成することができる、金属コロイド粒子及び金属コロイド並びにその用途を提供する。

【解決手段】金属コロイド粒子が金属粒子と粒子表面に配位修飾した保護剤とにより構成され、保護剤が分子中に窒素を含む炭素骨格を有し、かつ窒素又は窒素を含む原子団をアンカーとして金属粒子表面に配位修飾した構造を有し、保護剤がアルコキシシリル基、シラノール基及びハイドロキシアルキル基からなる群より選ばれた1種又は2種以上の官能基を分子構造に含み、金属粒子がAu成分を主成分とし、Au成分とは異なる1又は2以上の金属成分を副成分として構成される。

(もっと読む)

被覆された金属表面の補修コーティングの製造方法

前処理組成物、有機組成物、ならびに組成物を含むケイ素化合物からなる群より選択される、少なくとも1種の組成物を用いて適用される、少なくとも1種の耐食コーティングAにより被覆される、少なくとも1種の金属表面上の補修コーティングを製造する方法であって、少なくとも1種の耐食コーティングAは、領域Zにおいて少なくとも部分的に除去されており、少なくとも1種のケイ素化合物を含む薄層耐食コーティングBは、少なくとも1種のシラン、少なくとも1種のシラノール、少なくとも1種のシロキサン、少なくとも1種のポリシロキサンまたはこれらの混合物(=シロキサン組成物)を含む溶液または分散液として領域Zの少なくとも一部に塗布される。任意に、追加の耐食コーティングCを、ケイ素化合物で作成した薄層耐食コーティングB上に塗布してもよく、追加の耐食コーティングCは、少なくとも1種の、プライマー、ウェットプライマー、e−コート、粉末コート、ベースコートおよびクリアコートなどの有機組成物により、あるいは、少なくとも1種の、薄膜Bのものと同種あるいは異種のシロキサン組成物である組成物により作成されている。 (もっと読む)

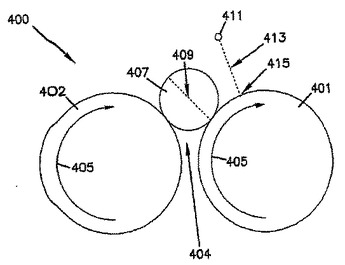

ステントをコーティングするための方法と装置

本発明は、ステントなどの円筒形の医療器具をコーティングする方法と装置に関する。本発明には、コーティング装置のローラー間のギャップと平行な方向を向いた主軸を有するコーティング溶液供給部材が含まれる。ステントは、そのギャップの上に載せられて回転する。本発明の方法には、直径が小さな医療器具から静電荷を除去する操作が含まれる。  (もっと読む)

(もっと読む)

自己浄化式のコーティングで覆われた加熱器具

本発明は、少なくとも一部が自己浄化式のコーティングで被覆されている金属製の基板(2)を備えた加熱器具(1)に関する。本発明のコーティングは、プラチノイドの酸化物から選択された少なくとも1つのタイプの酸化触媒を含む、外気と接触する外層(4)と、1b群の遷移元素の酸化物から選択された少なくとも1つのタイプの酸化触媒を含む、金属製の基板と外層との間に配置されている少なくとも1つの内層(3)とから構成される。本発明の加熱器具は、たとえば加熱素子(7)を備えた加熱ベース(6)から構成されているアイロンの底面、または調理器具の形態で具体化することができる。前記金属製の基板は、エナメルの中間層(5)で覆うことができる。加熱器具の金属製の基板を前記コーティングで被覆するための方法も開示する。  (もっと読む)

(もっと読む)

金属粉体塗装方法および金属粉体塗装部材

【課題】 本発明は、金属粉体の組み合わせおよびこれらの金属粉体の混合比率により、独特の表面形状および色調や輝き等を出すことができる金属粉体塗装方法および金属粉体塗装部材に関するものである。

【解決手段】 本発明の金属粉体塗装方法は、下地材上に3mmないし0.01mmからなる粒径の金属粉体の混合物を塗布することにより下地材を覆っている。前記塗布工程は、少なくとも1種類の前記金属粉体に合成樹脂部材が混合されている。前記合成樹脂部材は、前記3mmないし0.01mmからなる粒径の金属粉体の周りに付着することで、金属粉体を互いに接着するとともに、下地材にも接着する。その後、乾燥工程は、前記合成樹脂部材を乾燥することで、前記金属粉体、合成樹脂部材を前記下地材上により強固に接着させる。

(もっと読む)

461 - 480 / 560

[ Back to top ]