封止材用塗料およびその用途

【課題】封止性能に優れるとともに光透過率の向上した封止層を形成できる塗料および該塗料を用いた発光ダイオードを提供する。

【解決手段】平均粒子径が5〜50nmの範囲にある疎水性酸化ジルコニウム粒子および/または平均粒子径が5〜200nmの範囲にある疎水性シリカ系中空粒子とマトリックス樹脂成分とを含み、該粒子の含有量が10〜90重量%の範囲にあることを特徴とする封止材用塗料。前記疎水性粒子が、表面にトリアルキルシリル基を含有し、該トリアルキルシリル基を、酸化ジルコニウム粒子およびシリカ系中空粒子に対して固形分(R3−SiO1/2)として、10〜100重量%の範囲で含有する。

【解決手段】平均粒子径が5〜50nmの範囲にある疎水性酸化ジルコニウム粒子および/または平均粒子径が5〜200nmの範囲にある疎水性シリカ系中空粒子とマトリックス樹脂成分とを含み、該粒子の含有量が10〜90重量%の範囲にあることを特徴とする封止材用塗料。前記疎水性粒子が、表面にトリアルキルシリル基を含有し、該トリアルキルシリル基を、酸化ジルコニウム粒子およびシリカ系中空粒子に対して固形分(R3−SiO1/2)として、10〜100重量%の範囲で含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光ダイオードの封止材用塗料および該塗料を使用した発光ダイオードに関する。

【背景技術】

【0002】

従来、発光ダイオード(Light Emitting Diode:LED)において、半導体素子を保護するために、エポキシ樹脂やシリコーン樹脂などの透明な封止材によって半導体素子を封止している。しかしながら、LEDの短波長化や高輝度化に伴ってLEDから放出されるエネルギーが増加し、場合によっては蓄熱して封止樹脂が黄変してLEDの輝度が低下する問題があった。

【0003】

また、封止材の屈折率が低いためにLEDから放出される光が、封止材によって反射して光透過率が低下する問題、エネルギー効率の低下する問題があった。

このため、熱的安定性に優れ、屈折率を向上させて光透過率を向上させた封止材として、粒子径が1〜20nmの表面修飾したジルコニア粒子をシリコーン樹脂に配合した組成物が提案されている。(特開2009−173757号公報、特許文献1)

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−173757号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1のようにジルコニア粒子のシリコーン樹脂への分散性を改良するために、一次表面修飾、二次表面修飾をし、さらに残存OH基を無くするためにアルキルシラザン系表面処理剤により三次表面修飾をする必要があることから、生産性が低いことに加え、表面修飾剤の必要量が多く、これら表面処理剤は屈折率が1.4近辺であることから得られる粒子の屈折率が1.6以下であり、これを用いた樹脂硬化物(封止材)の屈折率は必ずしも高くなく、このため光透過率の向上には限界があった。また、使用する表面処理剤が多いことに加え、高価であることから経済性の面で不利であった。

【課題を解決するための手段】

【0006】

本発明者等は、このような問題点に鑑み鋭意検討した結果、疎水性処理がされた酸化ジルコニウム粒子、中空シリカ粒子を含む封止材用塗料を使用することで、上記問題点をいずれも解消しうることを見出した。

【0007】

そして、このような、屈折率の異なる粒子を含む塗料を用いて、屈折率の異なる封止材からなる封止層を屈折率の高い順に積層させて形成すると、封止性能に優れるとともに光透過率の向上した封止層を形成できることを見出して本発明を完成するに至った。 本発明の構成は以下のとおりである。

【0008】

[1]平均粒子径が5〜50nmの範囲にある疎水性酸化ジルコニウム粒子および/または平均粒子径が5〜200nmの範囲にある疎水性シリカ系中空粒子とマトリックス樹脂成分とを含み、該粒子の含有量が10〜90重量%の範囲にある封止材用塗料。

[2]前記疎水性粒子が、表面にトリアルキルシリル基を含有し、該トリアルキルシリル基を、酸化ジルコニウム粒子およびシリカ系中空粒子に対して固形分(R3−SiO1/2)として、10〜100重量%の範囲で含有する[1]の封止材用塗料。

[3]前記疎水性粒子が、表面にシリカ被覆層を有し、該シリカ被覆層表面に、トリアルキルシリル基を有する[2]の封止材用塗料。

[4]前記マトリックス樹脂成分が、エポキシ樹脂またはシリコーン樹脂である[1]〜[3]の封止材用塗料。

[5]前記塗料からなる封止層が設けられてなる発光ダイオード封止材。

[6]屈折率が異なる2〜20層の封止層が積層されてなり、最下層の封止層(第1封止層)の屈折率n1が1.55〜1.85の範囲にあり、最上層の封止層(n番目の封止層、n=2〜20)の屈折率nnが1.30〜1.65の範囲にあり、少なくとも2層以上の屈折率が異なる封止層が屈折率の高い順に積層してなり、各封止層が疎水性ジルコニウム粒子および/または疎水性シリカ系中空粒子とマトリックス樹脂とを含むことを特徴とする、発光ダイオード封止材。

【発明の効果】

【0009】

本発明によれば、発光ダイオード封止層を形成しうる封止材用塗料が提供される。かかる塗料の組成を変更することによって封止層の屈折率の調整が容易となる。また、少なくとも2種以上の屈折率が異なる封止層を屈折率の高い順に積層することによって、封止性能に優れるとともに反射が抑制され、光透過率(発光効率)が高く、また光エネルギーが熱エネルギーとして素子内に残らないので蓄熱が少なく、輝度に優れた発光ダイオード(LED)が提供できる。

【図面の簡単な説明】

【0010】

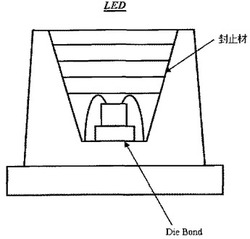

【図1】本発明にかかる塗料が使用される発光ダイオードの概略模式図を示す。

【発明を実施するための形態】

【0011】

まず、本発明に係る封止材用塗料について説明する。

[封止材用塗料]

本発明にかかる塗料は、粒子成分と樹脂成分とから構成される。

粒子成分は、疎水性酸化ジルコニウム粒子および/または疎水性シリカ系中空粒子からなる。

【0012】

疎水性酸化ジルコニウム粒子

本発明に用いる疎水性酸化ジルコニウム粒子の平均粒子径は5〜50nm、さらには8〜30nmの範囲にあることが好ましい。

【0013】

疎水性酸化ジルコニウム粒子の平均粒子径が小さいものは、疎水性、分散性に優れた疎水性酸化ジルコニウム粒子としては得ることが困難であり、疎水性酸化ジルコニウム粒子の平均粒子径が大きすぎると、得られる封止材の透明性が不充分となり、光透過率が不充分となる場合がある。

【0014】

本発明では、疎水性酸化ジルコニウム粒子および後述する疎水性シリカ系中空粒子の平均粒子径は、透過型電子顕微鏡写真(TEM)を撮影し、50個の粒子について粒子径を測定し、これを平均して求めることができる。

【0015】

疎水性酸化ジルコニウム粒子の屈折率は、1.58〜2.0、さらには1.65〜2.0の範囲にあることが好ましい。この範囲での屈折率は、シリカ被覆層の形成、トリアルキルシリル基の形成、さらにこれらの形成量によって調整できる。なお、酸化ジルコニウムの屈折率は2.0〜2.2の範囲にある。

【0016】

なお、本発明の疎水性酸化ジルコニウム粒子の代わりに、酸化ジルコニウム粒子をより高屈折率である酸化チタン粒子に代えた場合には耐光性に問題が残る。

本発明で用いる疎水性酸化ジルコニウム粒子の屈折率の測定方法は、標準屈折液としてCARGILL製のSeriesA、AAを用い、以下の方法で測定した。

(1)疎水性酸化ジルコニウム粒子分散液をエバポレーターに採り、分散媒を蒸発させる。

(2)これを80℃で12時間乾燥し、粉末とする。

(3)屈折率が既知の標準屈折液を2、3滴ガラス板上に滴下し、これに上記粉末を混合する。

(4)上記(3)の操作を種々の標準屈折液で行い、混合液が透明になったときの標準屈折液の屈折率を疎水性酸化ジルコニウム粒子の屈折率とする。

【0017】

なお、屈折率の測定方法は後述する疎水性シリカ系中空粒子についても同様である。

本発明の疎水性酸化ジルコニウム粒子は、必要に応じて酸化ジルコニウム粒子の表面にシリカ被覆層が形成されていることが好ましい。

【0018】

シリカ被覆層の重量割合は酸化ジルコニウム粒子の粒子径によっても異なるが、固形分(SiO2)として酸化ジルコニウム粒子の1〜50重量%、さらには3〜40重量%の範囲にあることが好ましい。

【0019】

この範囲であれば、酸化ジルコニウム粒子表面へのトリメチルシリル基の導入が十分に行え、また、屈折率が低くなりすぎることもない。この範囲で、シリカ被覆層の重量割合を変更し、たとえば重量割合をすくなくすれば、酸化ジルコニウム粒子表面へのトリメチルシリル基の結合量も少なくなるものの、得られる疎水性酸化ジルコニウム粒子の屈折率が高くなり、封止材の光透過率が高めることが可能であり、LEDの発光効率(輝度)を高くできる。また、前記範囲で重量割合を高くすれば、屈折率が低くなるが、トリメチルシリル基の結合量を多くできるので、疎水性が高く、樹脂への分散性を高めることができる。

【0020】

なお、シリカ被覆層を形成しない場合、トリメチルシリル基の結合が不十分となることがあり、その結果、LEDは光が散乱し、透過率が低下したり、ヘーズが高くなったりするため、発光効率(輝度)が不充分となる場合がある。

【0021】

シリカ被覆層の重量割合が、表面に導入多すぎると、かかるシリカ被覆層は、後述するようなテトラアルコキシシランで処理することによって形成される。

疎水性酸化ジルコニウム粒子の表面にはトリアルキルシリル基が結合している。

【0022】

トリアルキルシリル基としては、トリメチルシリル基、トリフェニルシリル基、n-オクチルジメチルシリル基、フェニルジメチルシリル基等が挙げられる。トリアルキルシリル基は、直接、酸化ジルコニウム粒子、シリカ粒子に導入されていてもよい。また、シリカ被覆層表面にこのようなトリアルキルシリル基を有していると疎水性が高く、樹脂への分散性に優れた屈折率の高い疎水性酸化ジルコニウム微粒子が得られる。

【0023】

その結果、特にエポキシ樹脂、シリコーン樹脂への分散性に優れ、光透過率が高く、耐熱性に優れた樹脂硬化物膜(発光ダイオード(LED))を得ることができる。

前記トリアルキルシリル基の重量割合は、アルキル基の種類によっても異なるが、固形分(R3−SiO1/2)として酸化ジルコニウム粒子の10〜100重量%、さらには20〜80重量%の範囲にあることが好ましい。

【0024】

トリアルキルシリル基を前記範囲で含むことで、屈折率も所定の範囲となり、十分な疎水性を有するので、LED封止用樹脂と混合した場合、粒子の分散性や安定性が高く、封止材のヘーズが低いので、光透過率が高い。この範囲で、トリアルキルシリル基を少なくすれば、屈折率を高めることができ、トリアルキルシリル基の量を多くすればと疎水性酸化ジルコニウム粒子の分散性や安定性を高めることができる。なお、シリカ被覆層やトリアルキルシリル基の量を多くしすぎると、屈折率を低くしてしまい、場合によってはLED封止材に使用した場合、発光した光が外部に出ず、内部で散乱し発熱が起こるため、発光効率(輝度)が低下することがある。

【0025】

また、疎水性酸化ジルコニウム粒子の表面電荷量が3〜30μeq/g、さらには5〜28μeq/gの範囲にあることが好ましい。

疎水性酸化ジルコニウム粒子の表面電荷量が低いと、疎水性酸化ジルコニウム粒子の疎水性が高すぎるため、封止材を形成した場合、樹脂との結合が悪くなり、封止材の硬度が低下する場合がある。

【0026】

疎水性酸化ジルコニウム粒子の表面電荷量が高いと、疎水性酸化ジルコニウム粒子の分散性や安定性が不充分となり、樹脂と混合した場合、凝集したり、形成した封止材のヘーズが高くなり、光透過率が不充分となる場合がある。

【0027】

疎水性酸化ジルコニウム粒子の表面電荷量は、前記トリアルキルシリル基の重量割合、アルキル基の種類によって調整することができる。

具体的には、トリアルキルシリル基の重量割合が大きいと表面電荷量は低下し、また炭素数の多いアルキル基の含有量が多いと表面電荷量は低下する。

【0028】

本発明での前記表面電荷量の測定方法は、表面電位滴定装置(Mutek(株):pcd-03)を用いて、粒子の分散液を0.001Nのpoly-塩化ジアリルジメチルアンモニウムを用いて滴定し、粒子単位重量当たりの表面電荷量(μeq/g)として求める。

【0029】

[疎水性酸化ジルコニウム粒子の製造方法]

本発明に用いる疎水性酸化ジルコニウム粒子は、下記の工程(a)〜(f)によって調製することができる。

(a)平均粒子径が5〜50nmの範囲にある酸化ジルコニウム粒子分散液を調製する工程

(b)下記式(1)で表される有機珪素化合物(1)を添加する工程

SiX4 (1)

(但し、式中、Xは炭素数1〜4のアルコキシ基)

(c)有機珪素化合物(1)を加水分解する工程

(d)有機溶媒に溶媒置換する工程

(e)トリアルキルシリル基を有する有機珪素化合物(2)を添加する工程

(f)トリアルキルシリル化する工程

【0030】

工程(a)

平均粒子径が5〜50nmの範囲にある酸化ジルコニウム粒子分散液を調製する。

本発明に用いる酸化ジルコニウム粒子の平均粒子径は5〜50nm、さらには8〜30nmの範囲にあることが好ましい。

【0031】

酸化ジルコニウム粒子が小さすぎると、前記したとおり、結晶性が低く、屈折率も低いことに加えて、本発明の疎水性酸化ジルコニウム粒子を得る際のシリカ被覆層を形成する際に凝集することがあり、このためトリアルキルシリル化が不均一になり、疎水性、分散性が不充分になる場合がある。酸化ジルコニウム粒子が大きすぎても、理由は明らかではないが、該酸化ジルコニウム粒子から得られる樹脂硬化物膜(封止材)の透明性が不充分となり、光透過率が不充分となる場合がある。

【0032】

分散液に用いる分散媒には、水、メタノール、エタノール、プロパノール、ブタノール等のアルコール、他の有機溶媒が好適に用いられる。

酸化ジルコニウム粒子分散液の濃度は固形分として0.5〜30重量%、さらには5〜20重量%の範囲にあることが好ましい。濃度が低すぎると工程(b)での生産性が低下する。濃度が高すぎても、工程(c)で酸化ジルコニウム粒子が凝集する場合があり、このため工程(f)でトリメチルシリル化が不均一となり、得られる疎水性酸化ジルコニウム粒子の疎水性、分散性が低下し、封止材の透明性、強度等が不充分となる場合がある。

【0033】

工程(b)

下記式(1)で表される有機珪素化合物(1)を添加する。これによりシリカ被覆層を形成する。なお、 トリアルキルシリル基を直接導入できる場合、工程(b)および(c)は必ずしも行わなくともよい。

【0034】

SiX4 (1)

(但し、式中、Xは炭素数1〜4のアルコキシ基))

このような有機珪素化合物(1)として、具体的にはテトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシシラン、テトラブトキシシラン等が挙げられる。

【0035】

有機珪素化合物(1)の添加量は、用いる酸化ジルコニウム粒子の粒子径によっても異なるが、SiO2として酸化ジルコニウム粒子の1〜50重量%、さらには3〜40重量%の範囲にあることが好ましい。

【0036】

この範囲にあれば、前記したように、酸化ジルコニウム粒子表面へのトリメチルシリル基の導入が十分に行え、また、屈折率が低くなりすぎることもない。この範囲で、有機珪素化合物(1)の添加量を変更し、たとえばすくなくすれば、酸化ジルコニウム粒子表面へのトリメチルシリル基の結合量も少なくなるものの、得られる疎水性酸化ジルコニウム粒子の屈折率が高くなり、封止材の光透過率を高めることが可能であり、LEDの発光効率(輝度)を高くできる。また、前記範囲で多くすれば、屈折率が低くなるが、トリメチルシリル基の結合量を多くできるので、疎水性が高く、樹脂への分散性を高めることができる。

【0037】

なお、本工程では有機珪素化合物(1)とともに下記式(3)で表される有機珪素化合物(3)を混合して、用いることができる。

R1-SiX3 (3)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素)

【0038】

有機珪素化合物(3)として、例えば、メチルトリメトキシシラン、ジメチルジメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ジフェニルジエトキシシラン、イソブチルトリメトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(βメトキシエトキシ)シラン、3,3,3−トリフルオロプロピルトリメトキシシラン、メチル-3,3,3−トリフルオロプロピルジメトキシシラン、β−(3,4-エポキシシクロヘキシル)エチルトリメトキシシラン、γ-グリシドキシメチルトリメトキシシラン、γ-グリシドキシメチルトリエキシシラン、γ-グリシドキシエチルトリメトキシシラン、γ-グリシドキシエチルトリエトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリエトキシシラン、γ-グリシドキシプロピルトリエトキシシラン、γ−(β−グリシドキシエトキシ)プロピルトリメトキシシラン、γ-(メタ)アクリロオキシメチルトリメトキシシラン、γ-(メタ)アクリロオキシメチルトリエキシシラン、γ-(メタ)アクリロオキシエチルトリメトキシシラン、γ-(メタ)アクリロオキシエチルトリエトキシシラン、γ-(メタ)アクリロオキシプロピルトリメトキシシラン、γ-(メタ)アクリロオキシプロピルトリメトキシシラン、γ-(メタ)アクリロオキシプロピルトリエトキシシラン、γ-(メタ)アクリロオキシプロピルトリエトキシシラン、およびこれらの混合物が挙げられる。

【0039】

このような有機珪素化合物(3)を使用することで、疎水性、分散性に優れた疎水性酸化ジルコニウムが得られる。またこのような有機珪素化合物(3)の使用量は、酸化ジルコニウム粒子のZrO2に対して、1〜50重量%、好ましくは3〜40重量%の範囲にあることが望ましい。

【0040】

工程(c)

ついで、水および加水分解用触媒を添加し、有機珪素化合物(1)を加水分解して酸化ジルコニウム粒子の表面にシリカ被覆層を形成する。

【0041】

このとき、添加する水のモル数(MH2O)と有機珪素化合物(1)のモル数(MOC)とのモル比(MH2O)/(MOC)が1〜300、さらには5〜200の範囲にあることが好ましい。

【0042】

モル比(MH2O)/(MOC)が低いと、加水分解が不充分となり、有機珪素化合物(1)が少ない場合と同様に、酸化ジルコニウム粒子表面へのトリメチルシリル基の結合が不充分となり、充分に疎水性を有する疎水性酸化ジルコニウム粒子が得られない場合がある。

【0043】

モル比(MH2O)/(MOC)が高すぎても、後に、除去する必要があるがその除去が困難な場合があり、樹脂への分散性が不充分となり、粒子が凝集し、ヘーズが高くなることがある。また、得られる封止材の硬化が不充分となったり、ボイドが発生する場合がある。

【0044】

また、加水分解用触媒としてはアンモニアが好ましい。アンモニアを用いると、塗料に残存しても除去することが容易であり、残存量が少量であれば塗料中の疎水性酸化ジルコニウム粒子の分散性を大きく損なうことはなく、塗料を用いて形成した封止材の性能を損なうこともない。

【0045】

添加するアンモニアのモル数(MNH3)と有機珪素化合物(1)のモル数(MOC)とのモル比(MNH3)/(MOC)は0.1〜12、さらには0.2〜10の範囲にあることが好ましい。

【0046】

モル比(MNH3)/(MOC)が低いと、加水分解が不充分となり、前記水が少ない場合と同様の問題がある。モル比(MNH3)/(MOC)が高すぎても、未加水分解物が残留することはなくなるものの、アンモニアが多く残留するようになり、塗料中の疎水性酸化ジルコニウム粒子の分散性が低下し、得られる樹脂硬化物膜(封止材)の硬化不良、ボイドの生々等の原因となることがあり、このため、残存するアンモニアを除去する必要が生じる。

水およびアンモニアの添加方法は、各々個別に添加することもできるが、アンモニア水として添加することが好ましい。

【0047】

工程(d)

有機溶媒に溶媒置換する。

有機溶媒としてはメタノール、エタノール、プロパノール、2-プロパノール(IPA)、ブタノールなどのアルコール類;エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールイソプルピルエーテル、プロピレングリコールモノメチルエーテル、プルピレングリコールモノエチルエーテルなどのエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトンなどのケトン類等が挙げられる。

【0048】

なかでも、メタノール、エタノール、2-プロパノール(IPA)などのアルコール類を用いると、工程(c)で得られたシリカ被覆ジルコニアゾルが凝集を起こしにくく安定するので好ましい。

【0049】

置換する方法としては、蒸留法、限外濾過膜法、ロータリーエバポレーター法等、従来公知の方法を採用することができる。

溶媒置換後の有機溶媒分散液の濃度は固形分として0.5〜40重量%、さらには1.0〜30重量%の範囲にあることが好ましい。

【0050】

工程(e)

疎水化剤として、トリアルキルシリル基を有する有機珪素化合物(2)を添加する。

トリアルキルシリル基を有する有機珪素化合物(2)としてはヘキサメチルジシラザン、トリメチルシラノール、トリフェニルシラノール、トリメチルメトキシシラン、トリメチルクロロシラン、n-オクチルジメチルクロロシラン等およびこれらの混合物が挙げられる。

【0051】

トリアルキルシリル基を有する有機珪素化合物(2)の添加量は、酸化ジルコニウム粒子の粒子径、アルキル基の種類(大きさ)によっても異なるが、酸化ジルコニウム粒子の表面に緻密に結合できる範囲で添加すれば良いが、(R3−SiO1/2)として酸化ジルコニウム粒子の10〜100重量%、さらには20〜80重量%となるように添加することが好ましい。

【0052】

トリアルキルシリル基を有する有機珪素化合物(2)の添加量が少ないと、分散性、特にエポキシ樹脂、シリコーン樹脂等の疎水性樹脂への分散性が不充分となり、これを用いたLEDは、光透過率が不充分となる場合がある。トリアルキルシリル基を有する有機珪素化合物(2)の添加量が多すぎても、分散性がさらに向上することもなく、屈折率が低下し、光透過率が不充分となる場合がある。

【0053】

工程(f)

ついで、加熱処理することによって、前記有機珪素化合物(2)を反応させてトリアルキルシリル化する。

【0054】

通常、加熱処理は撹拌下で行うことが好ましく、この時の温度は、溶媒の種類によっても異なるが、溶媒の沸点以下が好ましく、概ね30〜90℃の範囲である。別法としては、加熱還流する方法も採用することができる。

【0055】

加熱温度は有機溶媒の種類、有機珪素化合物(2)の種類によっても異なるが30〜90℃、さらには40〜80℃の範囲にあることが好ましい。この時、加熱時間は温度、有機珪素化合物(2)の反応性によっても異なるが、概ね1〜24時間である。

【0056】

このようにして得られた疎水性酸化ジルコニウム粒子の有機溶媒分散液は、このまま用いることもでき、有機溶媒を除去して用いることもでき、さらには他の分散媒に置換して用いることもできる。

【0057】

置換する方法としては、蒸留法、限外濾過膜法、ロータリーエバポレーター法等従来公知の方法を採用することができる。

他の分散媒としては従来公知の有機溶媒を使用することができ、メタノール、エタノール、プロパノール、2-プロパノール(IPA)、ブタノールなどのアルコール類;酢酸メチルエステル、酢酸エチルエステル、酢酸ブチルなどのエステル類;ジエチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールイソプルピルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プルピレングリコールモノエチルエーテルなどのエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトン、ブチルメチルケトン、シクロヘキサノン、メチルシクロヘキサノン、ジプロピルケトン、メチルペンチルケトン、ジイソブチルケトン、イソホロン、アセチルアセトン、アセト酢酸エステルなどのケトン類;トルエン、キシレン等が挙げられる。

【0058】

さらに、分散媒として後述するエポキシ樹脂、シリコーン樹脂等の樹脂成分等を溶媒として使用することも可能である。エポキシ樹脂、シリコーン樹脂等を用いた場合には、他の有機溶媒を除去することによってそのまま本発明の塗料となる。

【0059】

上記製造方法によって得られる疎水性酸化ジルコニウム粒子は、表面にトリアルキルシリル基が結合してなり、平均粒子径が5〜50nmの範囲にあり、屈折率が1.58〜2.0の範囲にあり、表面電荷量が3〜30μeq/gの範囲にあり、樹脂への分散性に優れている。

【0060】

[疎水性シリカ系中空粒子]

本発明に用いる疎水性シリカ系中空粒子の平均粒子径は2〜200nm、さらには10〜150nmの範囲にあることが好ましい。中空粒子は、その内部に空洞を有するものである。

【0061】

疎水性シリカ系中空粒子が小さすぎると、疎水性、分散性に優れた疎水性シリカ系中空粒子としては得ることが困難であり、疎水性シリカ系中空粒子が大きすぎても、封止材の透明性が不充分となり、光透過率が不充分となる場合がある。

【0062】

中空粒子の外殻層の厚さは、粒子径によっても異なるが、通常1〜20nmの範囲にある。

疎水性シリカ系中空粒子の屈折率は1.15〜1.45、さらには1.15〜1.40の範囲にあることが好ましい。疎水性シリカ系中空粒子の屈折率が上記範囲よりも低いものは得ることが困難である。通常、疎水性シリカ系中空粒子は屈折率が低い封止層を形成するために使用されるが、前記範囲を超えて屈折率が高いものは、最上層の封止層の屈折率を低くできないことがあり、光透過率を充分に高めることができない場合がある。なお、本発明では、最上層以外の封止層には、中空でない、通常のシリカ粒子を使用することもできる。

【0063】

本発明に用いる疎水性シリカ系中空粒子は、シリカ系中空粒子の表面にシリカ被覆層が形成されていてもよい。シリカ中空粒子(任意のシリカも同様に)の場合、上記の酸化ジルコニウム粒子のように、必ずしもシリカ被覆層を設ける必要はない。

【0064】

シリカ被覆層の重量割合はシリカ系中空粒子の粒子径によっても異なるが、固形分(SiO2)としてシリカ系中空粒子の50重量%以下、さらには3〜40重量%の範囲にあることが好ましい。

【0065】

シリカ被覆層が多すぎると、得られる疎水性シリカ系中空粒子の屈折率が高くなり最上層の封止層の屈折率を低くできずに、光透過率を充分に高めることができない場合がある。

【0066】

疎水性シリカ系中空粒子の表面にはトリアルキルシリル基が結合している。

トリアルキルシリル基としては、トリメチルシリル基、トリフェニルシリル基、n-オクチルジメチルシリル基、フェニルジメチルシリル基等が挙げられる。

【0067】

トリアルキルシリル基が結合していると樹脂、特にエポキシ樹脂、シリコーン樹脂への分散性に優れ、光透過率が高く、耐熱性に優れた発光ダイオード(LED)を得ることができる。

【0068】

前記トリアルキルシリル基の重量割合は、アルキル基の種類によっても異なるが、固形分(R3−SiO1/2)としてシリカ系中空粒子の10〜100重量%、さらには20〜80重量%の範囲にあることが好ましい。

【0069】

トリアルキルシリル基を前記範囲で含むことで、屈折率も所定の範囲となり、十分な疎水性を有するので、LED封止用樹脂と混合した場合、粒子の分散性や安定性が高く、封止材のヘーズが低いので、光透過率が高くできる。この範囲で、トリアルキルシリル基を少なくすれば、屈折率を高めることができ、トリアルキルシリル基の量を多くすればと疎水性中空シリカ粒子の分散性や安定性を高めることができる。なお、シリカ被覆層やトリアルキルシリル基の量を多くしすぎると、屈折率が1.45を越える場合があり、最上層の封止層の屈折率を低くできないために、光透過率を充分に高めることができない場合がある。

【0070】

また、疎水性シリカ系中空粒子の表面電荷量が3〜30μeq/g、さらには5〜28μeq/gの範囲にあることが好ましい。

疎水性シリカ系中空粒子の表面電荷量が低いと、疎水性シリカ系中空粒子の疎水性が高すぎるため、封止材を形成した場合、樹脂との結合が悪くなり、封止材の硬度が低下する場合がある。

【0071】

疎水性シリカ系中空粒子の表面電荷量が高すぎても、疎水性シリカ系中空粒子の分散性や安定性が不充分となり、樹脂と混合した場合、凝集したり、形成した封止材のヘーズが高くなり、光透過率が不充分となる場合がある。

【0072】

疎水性シリカ系中空粒子の表面電荷量は、前記トリアルキルシリル基の重量割合、アルキル基の種類によって調整することができる。

具体的には、トリアルキルシリル基の重量割合が大きいと表面電荷量は低下し、また炭素数の多いアルキル基の含有量が多いと表面電荷量は低下する。

【0073】

[疎水性シリカ系中空粒子の製造方法]

本発明に用いる疎水性シリカ系中空粒子は、前記疎水性酸化ジルコニウム粒子の製造方法と同様に、下記の工程(a)〜(f)によって調製することができる。

(a)平均粒子径が5〜200nmの範囲にあるシリカ系中空粒子分散液を調製する工程

(b)下記式(1)で表される有機珪素化合物(1)を添加する工程

SiX4 (1)

(但し、式中、Xは炭素数1〜4のアルコキシ基)

(c)有機珪素化合物(1)を加水分解する工程

(d)有機溶媒に溶媒置換する工程

(e)トリアルキルシリル基を有する有機珪素化合物(2)を添加する工程

(f)トリアルキルシリル化する工程

【0074】

工程(a)

平均粒子径が5〜200nmの範囲にあるシリカ系中空粒子分散液を調製する。

【0075】

シリカ系中空粒子としては、本願出願人の出願による特開2001−167637号公報、特開2001−233611号公報等に開示した内部に空洞を有するシリカ系粒子は屈折率が低く好適に用いることができる。

【0076】

本発明に用いるシリカ系中空粒子の平均粒子径は5〜200nm、さらには10〜150nmの範囲にあることが好ましい。

シリカ系中空粒子の平均粒子径が小さいと、疎水性シリカ系中空粒子を得る際のシリカ被覆層を形成する際に凝集することがあり、このためトリアルキルシリル化が不均一になり、疎水性、分散性が不充分になる場合がある。

【0077】

シリカ系中空粒子が大きすぎても、得られる疎水性シリカ系中空粒子を用いて得られる封止層の透明性が不充分となり、光透過率が不充分となる場合がある。

分散液に用いる分散媒には、水、メタノール、エタノール、プロパノール、ブタノール等のアルコール、他の有機溶媒が好適に用いられる。

【0078】

シリカ系中空粒子分散液の濃度は固形分として0.5〜30重量%、さらには5〜20重量%の範囲にあることが好ましい。分散液の濃度が低すぎると、工程(b)での生産性が低下する。分散液の濃度が高すぎても、工程(c)でシリカ系中空粒子が凝集する場合があり、このため工程(f)でトリメチルシリル化が不均一となり、得られる疎水性シリカ系中空粒子の疎水性、分散性が低下し、封止材の透明性、強度等が不充分となる場合がある。

【0079】

工程(b)

下記式(1)で表される有機珪素化合物(1)を添加する。なお、かかる工程(b)および(c)は必ずしも行わなくともよい。

【0080】

SiX4 (1)

(但し、式中、Xは炭素数1〜4のアルコキシ基)

このような有機珪素化合物(1)として、前記したとおりである。

【0081】

有機珪素化合物(1)の添加量は、用いるシリカ系中空粒子の粒子径によっても異なるが、SiO2としてシリカ系中空粒子の50重量%以下、さらには3〜40重量%の範囲にあることが好ましい。

【0082】

有機珪素化合物(1)の添加量が少ないと、後述する工程(f)で、シリカ被覆したシリカ系中空粒子表面へのトリメチルシリル基の結合が不充分となり、疎水性、分散性に優れた疎水性シリカ系中空粒子が得られない場合があり、このような粒子を後述する樹脂へ混合しても分散性が不充分で、粒子が凝集するようになる。そのため得られるLED用は光が散乱し、透過率が低下したり、ヘーズが高くなったりするため、発光効率(輝度)が不充分となる場合がある。

【0083】

この範囲にあれば、前記したように、中空シリカ粒子表面へのトリメチルシリル基の導入が十分に行え、また、屈折率が低くなりすぎることもない。この範囲で、有機珪素化合物(1)の添加量を変更し、たとえば前記範囲で多くすれば、屈折率が低くなるが、トリメチルシリル基の結合量を多くできるので、疎水性が高く、樹脂への分散性を高めることができる。

【0084】

なお、本工程では有機珪素化合物(1)と混合して、前記同様に下記式(3)で表される有機珪素化合物(3)を用いることができる。

R1-SiX3 (3)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素)

有機珪素化合物(3)として、前記したとおりである。またこのような有機珪素化合物(3)の使用量は、中空シリカ粒子のSiO2に対して、1〜50重量%、好ましくは3〜40重量%の範囲にあることが望ましい。

【0085】

工程(c)

ついで、水および加水分解用触媒を添加し、有機珪素化合物(1)を加水分解してシリカ系中空粒子の表面にシリカ被覆層を形成する。

【0086】

このとき、添加する水のモル数(MH2O)と有機珪素化合物(1)のモル数(MOC)とのモル比(MH2O)/(MOC)は、前記疎水性酸化ジルコニウム粒子調製と同様に、1〜300、さらには5〜200の範囲にあることが好ましい。

【0087】

また、加水分解用触媒としてはアンモニアが好ましい。アンモニアを用いると、塗料に残存しても除去することが容易であり、残存量が少量であれば塗料中の疎水性シリカ系中空粒子の分散性を大きく損なうことはなく、本発明の塗料を用いて形成した封止材の性能を損なうこともない。

【0088】

添加するアンモニアのモル数(MNH3)と有機珪素化合物(1)のモル数(MOC)とのモル比(MNH3)/(MOC)は、前記と同様に、0.1〜12、さらには0.2〜10の範囲にあることが好ましい。

なお、疎水性シリカ系中空粒子を製造する場合、シリカ被覆層を形成しなくともよい。

【0089】

工程(d)

有機溶媒に溶媒置換する。なお、工程(b)、(c)を省略した場合は、シリカ系中空粒子の有機溶媒分散液を調製する。

【0090】

有機溶媒としてはメタノール、エタノール、プロパノール、2-プロパノール(IPA)、ブタノールなどのアルコール類;エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールイソプルピルエーテル、プロピレングリコールモノメチルエーテル、プルピレングリコールモノエチルエーテルなどのエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトンなどのケトン類等が挙げられる。

【0091】

なかでも、メタノール、エタノール、2-プロパノール(IPA)などのアルコール類を用いると、シリカ被覆シリカ系中空粒子が凝集を起こしにくく安定するので好ましい。

置換する方法としては、蒸留法、限外濾過膜法、ロータリーエバポレーター法等、従来公知の方法を採用することができる。

溶媒置換後の有機溶媒分散液の濃度は固形分として0.5〜40重量%、さらには1.0〜30重量%の範囲にあることが好ましい。

【0092】

工程(e)

疎水化剤として、トリアルキルシリル基を有する有機珪素化合物(2)を添加する。

トリアルキルシリル基を有する有機珪素化合物(2)としては前記したとおりである。

トリアルキルシリル基を有する有機珪素化合物(2)の添加量は、シリカ系中空粒子の粒子径、アルキル基の種類(大きさ)によっても異なるが、シリカ系中空粒子の表面に緻密に結合できる範囲で添加すれば良いが、(R3−SiO1/2)としてシリカ系中空粒子の10〜100重量%、さらには20〜80重量%となるように添加することが好ましい。

【0093】

トリアルキルシリル基を有する有機珪素化合物(2)が少ない場合は、分散性、特にエポキシ樹脂、シリコーン樹脂等の疎水性樹脂への分散性が不充分となり、これを用いたLEDは、光透過率が不充分となる場合がある。トリアルキルシリル基を有する有機珪素化合物(2)が多すぎても、分散性がさらに向上することもなく、屈折率が高くなり、本発明では光透過率が不充分となる場合がある。

【0094】

工程(f)

ついで、工程(e)の後、加熱処理することによって有機珪素化合物(2)を反応させてトリアルキルシリル化する。加熱処理は撹拌下で行うことが好ましく、この時の温度は、溶媒の種類によっても異なるが、溶媒の沸点以下が好ましく、概ね30〜90℃の範囲である。別法としては、加熱還流する方法も採用することができる。

【0095】

加熱温度は有機溶媒の種類、有機珪素化合物(2)の種類によっても異なるが30〜90℃、さらには40〜80℃の範囲にあることが好ましい。この時、加熱時間は温度、有機珪素化合物(2)の反応性によっても異なるが、概ね1〜24時間である。

【0096】

このようにして得られた疎水性シリカ系中空粒子の有機溶媒分散液は、このまま用いることもでき、有機溶媒を除去して用いることもでき、さらには他の分散媒に置換して用いることもできる。

【0097】

置換する方法としては、蒸留法、限外濾過膜法、ロータリーエバポレーター法等従来公知の方法を採用することができる。

他の分散媒としては従来公知の有機溶媒を使用することができ、前記疎水性酸化ジルコニウム粒子で例示したものと同様のものが挙げられる。

【0098】

さらに、他の分散媒として後述するエポキシ樹脂、シリコーン樹脂等の樹脂成分等を挙げることもできる。エポキシ樹脂、シリコーン樹脂等を用いた場合には、他の有機溶媒を除去することによってそのまま本発明の塗料となる。

【0099】

上記製造方法によって得られる疎水性シリカ系中空粒子は、表面にトリアルキルシリル基が結合してなり、平均粒子径が5〜30nmの範囲にあり、屈折率が1.15〜1.45の範囲にあり、表面電荷量が3〜30μeq/gの範囲にあり、樹脂への分散性に優れている。

【0100】

樹脂成分

本発明に用いる樹脂成分としては、エポキシ樹脂またはシリコーン樹脂が好適に用いられる。

【0101】

エポキシ樹脂としては、ビスフェノールA、フェノールノボラック、クレゾールノボラック等として市販されている樹脂およびこれらの混合物が挙げられる。シリコーン樹脂としては、ジメチルシリコーン樹脂、フェニルシリコン樹脂、メチルフェニルシルコン樹脂等およびこれらの混合物が挙げられる。

【0102】

塗料組成

塗料中の疎水性酸化ジルコニウム粒子および/または疎水性シリカ系中空粒子の濃度(双方含まれる場合は合計量)は、固形分として10〜90重量%、さらには20〜85重量%の範囲にあることが好ましい。また所望の封止材の屈折率に応じて、疎水性酸化ジルコニウム粒子、疎水性シリカ系中空粒子の比率を調整してもよく、さらに、疎水性シリカ粒子(前記中空シリカ粒子同様に、シリカ粒子を疎水化させたもの)を含んでいてもよい。なお、疎水性酸化ジルコニウム粒子のみを含む塗料は、発光ダイオード封止層の最下層に使用し、疎水性中空シリカ粒子のみを含む塗料を最上層に使用する。

【0103】

塗料中の粒子成分が少ないと、用いる樹脂の屈折率が支配的となり、各封止層の屈折率を所望の屈折率に調整したり、前記した所望の屈折率差を有する封止層を得ることができない場合がある。塗料中の粒子成分が多すぎても、封止層の屈折率は調整できるものの粒子が凝集するようになり、その場合は封止層の光散乱の原因となり、光透過率が低下したり、ヘーズが高くなり、発光効率(輝度)が低下することに加えて、樹脂が少ないために封止性能が不充分となる場合がある。

【0104】

このような塗料は、(1)前記疎水性酸化ジルコニウム粒子、疎水性シリカ系中空粒子の製造方法の工程(f)で得られた疎水性酸化ジルコニウム粒子および/または疎水性シリカ系中空粒子の有機溶媒分散液に、樹脂成分を所定量添加し、ついで、樹脂が硬化しない範囲で加熱して、必要に応じて減圧下で加熱して有機溶媒を除去する方法、(2)前記疎水性酸化ジルコニウム粒子、疎水性シリカ系中空粒子の製造方法の工程(f)で得られた疎水性酸化ジルコニウム粒子および/または疎水性シリカ系中空粒子の有機溶媒分散液から、有機溶媒を蒸発させて除去した後、樹脂成分と所定量混合する方法等があり、必要に応じてこれらを併用した方法によって調製することができる。

【0105】

塗料には、必要に応じて、有機溶媒が含まれていてよいが、通常その濃度は3重量%以下、さらには1重量%以下、特に実質的に溶媒を含まないことが好ましい。

塗料中の有機溶媒の濃度が多く残存していると、封止層を形成する場合、溶媒除去工程が必要となり、また、有機溶媒が残存していると、ボイドの発生や硬化不良等の原因となる場合がある。

【0106】

このような塗料には、必要に応じて硬化剤、重合開始剤等が含まれていてもよい。

次に、本発明に係る発光ダイオード(LED)について説明する。

【0107】

[発光ダイオード(LED)]

本発明に係る発光ダイオードは、前記塗料からなる封止層が形成されてなる。

まず、本発明に係る発光ダイオードを用いた発光ダイオードの一態様を図1に示す。図1は、発光ダイオードとレンズ(図示せず)との間に、本発明の上記塗料を用いた封止材からなる封止層が多層にわたり積層されてなる。なお、最上層は平坦であっても、凸面であってもよい。

【0108】

本発明では、設ける封止層の数は2以上であればよく、好ましくは2〜20層、さらには4〜20層の範囲にあることが好ましい。

封止層が単層の場合は、反射の抑制による光透過率の向上効果が得られず、封止層の数が多すぎると、光透過率の向上効果がさらに大きく改善することもなく、経済性の低下が大きくなる。

【0109】

本発明に係る発光ダイオードは、第1封止層の屈折率n1が1.55〜1.85の範囲にあり、第n封止層(n番目の封止層、n=2〜20)の屈折率nnが1.30〜1.65の範囲にあり、少なくとも2層以上の屈折率が異なる封止層が屈折率の高い順に積層してなることを特徴としている。

【0110】

第1封止層の屈折率n1は1.55〜1.85、さらには1.60〜1.85の範囲にあることが好ましい。

第1封止層の屈折率n1が低すぎると、LED発光素子側に光が反射する度合いが大きくなり、透過率が低下すことがある。第1封止層の屈折率n1が高すぎると、封止性能、光透過率(発光効率)等が不充分となる場合がある。なお、このような、第1封止層は、通常、疎水性酸化ジルコニウム粒子を含むものが形成される。

【0111】

第n封止層(n番目の封止層:最上層)の屈折率nnは1.30〜1.65、さらには1.35〜1.55の範囲にあることが好ましい。第n封止層の屈折率nnが低いと、レンズの屈折率よりも低くなることがあり、レンズよりも屈折率が低いと、逆方向に反射し、光透過率が低下し、このため、発熱することがある。

【0112】

隣接する封止層間の屈折率差は0.02〜0.2、さらには0.05〜0.15の範囲にあることが好ましい。そして、このような屈折率となるように、封止層を積層し、最終的に最上層の屈折率を上記範囲とする。

【0113】

隣接する封止層間の屈折率差が0.02未満の場合は反射を抑制できないので、光透過率(発光効率)等が不充分となる場合がある。

隣接する封止層間の屈折率差が0.2を越えると膜厚にもよるが、封止層の数が少なくなるため、光透過率(発光効率)等が不充分となる場合がある。

【0114】

積層した封止層の厚みは0.1〜5mm、さらには0.5〜4mmの範囲にあることが好ましい。

積層封止層の厚みが薄いと封止層としての効果が得られにくくなる。一方積層封止層の厚みが厚すぎて封止層自体の光を吸収する割合が高くなり、封止層を多層形成する効果が得られないことがある。

【0115】

各封止層は、前記した平均粒子径が5〜50nmの範囲にある疎水性ジルコニウム粒子および/または平均粒子径が5〜200nmの範囲にある疎水性シリカ系中空粒子と樹脂とからなる。

【0116】

封止層中の疎水性ジルコニウム粒子および/または疎水性シリカ系中空粒子の含有量は固形分として10〜90重量%、さらには20〜85重量%の範囲にあることが好ましい。

【0117】

封止層中の疎水性酸化ジルコニウム粒子および/または疎水性シリカ系中空粒子の含有量が固形分として10重量%未満の場合は、用いる樹脂の屈折率が支配的となり、各封止層の屈折率を所望の屈折率に調整したり、前記した所望の屈折率差を有する封止層を得ることができない場合がある。

【0118】

封止層中の疎水性酸化ジルコニウム粒子および/または疎水性シリカ系中空粒子の含有量が固形分として90重量%を超えると、封止層の屈折率は調整できるものの粒子が凝集するようになり、その場合はLEDの光散乱の原因となり、光透過率が低下したり、ヘーズが高くなり、発光効率(輝度)が低下することに加えて、樹脂が少ないために封止性能が不充分となる場合がある。

【0119】

封止層の屈折率の調整は、樹脂の屈折率を考慮し、(1)屈折率の高い疎水性ジルコニウム粒子と屈折率の低い樹脂との配合量を変えたり、(2)屈折率の高い疎水性ジルコニウム粒子と屈折率の低い疎水性シリカ系中空粒子の配合量および配合比を変えることによって行われる。屈折率の高い封止層を得るためには疎水性ジルコニウム粒子を多く配合し、屈折率の低い封止層を得るためには疎水性シリカ系中空粒子の配合量を多くすればよい。

【0120】

本発明の積層封止層としての光透過率は封止層(塗料硬化膜)の厚みによっても異なるが、80%以上、さらには90%以上であることが好ましい。

おのおの封止層は、所望の屈折率となるように調整した前記した塗料を用いて、所定の厚みとなるように塗布・硬化処理されて形成される。その塗布方法は特に制限されないが、ポッティング法、バーコーター法などが挙げられる。硬化処理としては特に制限されないが、加熱や電子線(紫外線)、電磁波などの照射によって行われる。このような加熱処理などは、樹脂成分が硬化する条件であれば、特に制限されない。

【0121】

また、硬化方法としては特に制限されないが、1層の封止層を硬化させたのち、2層目以降の封止層を硬化させて積層してもよく、未硬化の封止層を積層形成したのち、全体的に硬化処理を行ってもよい。

【0122】

[実施例]

以下、実施例により本発明をさらに具体的に説明するが、本発明はこれらの実施例により限定されるものではない。

【0123】

[製造例1]

疎水性酸化ジルコニウム粒子(1)の調製

純水1,300gにオキシ塩化ジルコニウム8水和物(ZrOCl2・8H2O(太陽鉱業(株)製:ZrO2濃度37.2重量%)35gを溶解し、これに濃度10重量%のKOH水溶液123gを添加してジルコニウム水酸化物ヒドロゲル(ZrO2濃度1重量%)を調製した。ついで、限外濾過膜法で電導度が0.5mS/cm以下になるまで洗浄した。

【0124】

得られたZrO2として濃度1重量%のジルコニウム水酸化物ヒドロゲル2,000gに濃度10重量%のKOH水溶液400gを加えて十分攪拌した後、濃度35重量%の過酸化水素水溶液200gを加えた。このとき、激しく発泡して溶液は透明になり、pHは11.5であった。

【0125】

この溶液をオートクレーブに充填し、150℃で11時間水熱処理を行った後、遠心沈降法により分離し、白色沈殿物を回収した。

回収した白色沈殿物56.4gに純水281.6gを添加した後、酒石酸(関東化学(株)製:L−酒石酸)6.9g、濃度10重量%のKOH水溶液22.0gを加えて十分攪拌した。シリカビーズを1000g加えた後、分散機(カンペ(株)製:BATCH-SAND)に充填し、分散させ、ジルコニアゾルとした。ついで、限外濾過膜を用いて純水洗浄した後、陰イオン交換樹脂(ROHM−AND HAAS社製:デュオライトUP−5000)を40g加えて脱イオンを行って固形分濃度1.5重量%の酸化ジルコニウム微粒子(1)分散液を得た。得られた酸化ジルコニウム粒子(1)の平均粒子径は15nmであった。

【0126】

また、酸化ジルコニウム粒子(1)の結晶形はX線回折の測定で単斜晶であった。さらに、得られた酸化ジルコニウム粒子(1)の屈折率は2.2であった。

【0127】

シリカ被覆層の形成

固形分濃度1.5重量%の酸化ジルコニウム粒子(1)分散液1289gとメタノール1128gおよび濃度28重量%のアンモニア水溶液20.7gとの混合分散液を35℃に加温した後、メタノール31.94gとテトラエトキシシラン(多摩化学工業株式会社製:エチルシリケート-A、SiO2含有量28.8重量%)6.71gを混合した溶液を6時間かけてローラーポンプで添加した。その後35℃で1時間加熱攪拌した。ついで、限外濾過膜を用いて溶媒をメタノールに置換し、固形分濃度5重量%のシリカ被覆酸化ジルコニウム粒子(1)メタノール分散液を調製した。

【0128】

トリアルキルシリル化

セパラブルフラスコの中に固形分濃度5重量%のシリカ被覆酸化ジルコニウム粒子(1)メタノール分散液700gとメタノール700gを入れ十分攪拌混合した後、疎水化剤(トリアルキルシリル化剤)としてヘキサメチルジシラザン(HMDS)(和光純薬工業(株)製:1,1,1,1,3,3,3−ヘキサメチルジシラザン)17.5gを添加し、50℃に昇温した後、22時間加熱攪拌して、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(1)分散液を調製した。トリメチルシリル化した酸化ジルコニウム粒子(1)の屈折率は1.72であった。

【0129】

また、トリメチルシリル化酸化ジルコニウム粒子(1)の表面電荷量を前記した測定方法によって測定したが21μeq/gであった。

さらに、固形分濃度2.5重量%のトリメチルシリル化酸化ジルコニウム粒子(1)分散液の安定性を以下の方法および基準によって測定したが◎であった。

【0130】

安定性評価

トリメチルシリル化酸化ジルコニウム粒子(1)分散液を透明性容器に充填して静置し、容器の下部に沈降粒子の状況を観察し、以下の基準で評価し、結果を表に示した。

1週間以上、粒子の沈降層が認められなかった。 :◎

3〜6日で粒子の沈降層が認められた。 :○

1〜2日で粒子の沈降層が認められた。 :△

1日以内に粒子の沈降層が認められた。 :×

【0131】

[製造例2]

疎水性酸化ジルコニウム粒子(2)の調製

製造例1のトリメチルシリル化において、ヘキサメチルジシラザン(HMDS)を35.0g用いた以外は製造例1と同様にして固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(2)分散液を調製した。トリメチルシリル化酸化ジルコニウム粒子(2)の屈折率は1.63、表面電荷量は13μeq/g、分散液の安定性は◎であった。

【0132】

[製造例3]

疎水性酸化ジルコニウム粒子(3)の調製

製造例1のトリメチルシリル化において、ヘキサメチルジシラザン(HMDS)を7.0g用いた以外は製造例1と同様にして固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(3)分散液を調製した。トリメチルシリル化酸化ジルコニウム粒子(3)の屈折率は1.85、表面電荷量は28μeq/g、分散液の安定性は○であった。

【0133】

[製造例4]

疎水性シリカ系中空粒子(1)の調製

シリカ系中空粒子として、シリカ系中空微粒子分散ゾル(触媒化成工業(株)製:スルーリア1420、平均粒子径60nm、濃度20.5重量%、分散媒:イソプロパノ−ル、粒子屈折率1.25)を用い、これを稀釈して固形分濃度1.5重量%のシリカ系中空粒子(1)分散液とした。

【0134】

シリカ被覆層の形成

固形分濃度1.5重量%のシリカ系中空粒子(1)分散液1289gとメタノール1128gおよび濃度28重量%のアンモニア水溶液20.7gとの混合分散液を35℃に加温した後、メタノール31.94gとテトラエトキシシラン(多摩化学工業株式会社製:エチルシリケート-A、SiO2含有量28.8重量%)6.71gを混合した溶液を6時間かけてローラーポンプで添加した。その後35℃で1時間加熱攪拌した。ついで、限外濾過膜を用いて溶媒をメタノールに置換し、固形分濃度5重量%のシリカ被覆シリカ系中空粒子(1)メタノール分散液を調製した。

【0135】

トリアルキルシリル化

セパラブルフラスコの中に固形分濃度5重量%のシリカ被覆シリカ系中空粒子(1)メタノール分散液700gとメタノール700gを入れ十分攪拌混合した後、疎水化剤(トリアルキルシリル化剤)としてヘキサメチルジシラザン(HMDS)(和光純薬工業(株)製:1,1,1,1,3,3,3−ヘキサメチルジシラザン)17.5gを添加し、50℃に昇温した後、22時間加熱攪拌して、固形分濃度2.5重量%のトリメチルシリル化したシリカ系中空粒子(1)分散液を調製した。トリメチルシリル化シリカ系中空粒子(1)の屈折率は1.32であった。

【0136】

また、トリメチルシリル化シリカ系中空粒子(1)の表面電荷量を前記した測定方法によって測定したが17μeq/gであった。

さらに、固形分濃度2.5重量%のトリメチルシリル化シリカ系中空粒子(1)分散液の安定性を以下の方法および基準によって測定したが◎であった。

【0137】

[製造例5]

疎水性シリカ系中空粒子(2)の調製

製造例4のトリメチルシリル化において、ヘキサメチルジシラザン(HMDS)を35.0g用いた以外は製造例4と同様にして固形分濃度2.5重量%のトリメチルシリル化したシリカ系中空粒子(2)分散液を調製した。トリメチルシリル化シリカ系中空粒子(2)の屈折率は1.38、表面電荷量は13μeq/g、分散液の安定性は◎であった。

【0138】

[製造例6]

疎水性シリカ系中空粒子(3)の調製

製造例4のトリメチルシリル化において、ヘキサメチルジシラザン(HMDS)を7.0g用いた以外は製造例4と同様にして固形分濃度2.5重量%のトリメチルシリル化したシリカ系中空粒子(2)分散液を調製した。トリメチルシリル化シリカ系中空粒子(2)の屈折率は1.29、表面電荷量は19μeq/g、分散液の安定性は◎であった。

【0139】

[製造比較例1]

疎水性酸化ジルコニウム粒子(R1)の調製

実施例1のトリアルキルシリル化としてヘキサメチルジシラザン(HMDS)17.5gを使用する代わりに、モノアルキルシリル化剤としてγ-メタアクリロオキシプロピルトリメトキシシラン(信越化学(株)製:KBM−503)17.5gを用いた以外は製造例1と同様にして固形分濃度2.5重量%のモノアルキルシリル化した酸化ジルコニウム粒子(R1)分散液を調製した。モノアルキルシリル化酸化ジルコニウム粒子(R1)の屈折率は1.73、表面電荷量は45μeq/g、分散液の安定性は△であった。

【0140】

[製造比較例2]

疎水性シリカ系中空粒子(R2)の調製

製造例4のトリアルキルシリル化において、ヘキサメチルジシラザン(HMDS)17.5gの代わりに、モノアルキルシリル化剤としてγ-メタアクリロオキシプロピルトリメトキシシラン(信越化学(株)製:KBM−503)17.5gを用いた以外は製造例4と同様にして固形分濃度2.5重量%のモノアルキルシリル化した疎水性シリカ系中空粒子(R2)分散液を調製した。モノアルキルシリル化疎水性シリカ系中空粒子(R2)の屈折率は1.33、表面電荷量は30μeq/g、分散液の安定性は△であった。

【0141】

以上の製造例で調製した、粒子の特性を表1に示す。

【0142】

【表1】

[実施例1]

塗料(1-1)の調製

製造例1で調製した固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(1)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、徐々に減圧を高め2時間で溶媒を除去して塗料(1-1)を調製した。塗料(1-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。

【0143】

得られた塗料(1-1)の安定性を以下の方法および基準で測定したが、◎であった。

なお、安定性は下記の方法、評価基準により評価した。

【0144】

安定性評価

塗料(1-1)を透明性容器に充填して静置し、容器の下部に沈降粒子の状況を観察し、以下の基準で評価した。

1週間以上、粒子の沈降層が認められなかった。 :◎

3〜6日で粒子の沈降層が認められた。 :○

1〜2日で粒子の沈降層が認められた。 :△

1日以内に粒子の沈降層が認められた。 :×

塗料(1-2)の調製

塗料(1-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して塗料(1-2)を調製した。

【0145】

[実施例2]

塗料(2-1)の調製

製造例2で調製した固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(2)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(2-1)を調製した。塗料(2-1)中の固形分100重量%に対する溶剤の濃度は0.2重量%であった。

得られた塗料(2-1)の安定性は◎であった。

【0146】

塗料(2-2)の調製

塗料(2-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して塗料(2-2)を調製した。

【0147】

[実施例3]

塗料(3-1)の調製

製造例3で調製した固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(3)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(3-1)を調製した。塗料(3-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。

得られた塗料(3-1)の安定性は○であった。

【0148】

塗料(3-2)の調製

塗料(3-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して塗料(3-2)を調製した。

【0149】

[実施例4]

塗料(4-2)の調製

実施例3と同様にして調製した塗料(3-2)2.1gにシリコーン樹脂(信越化学(株)製:KE−109E・A)1.9gを混合して塗料(4-2)を調製した。

【0150】

[実施例5]

塗料(5-2)の調製

実施例3と同様にして調製した塗料(3-2)2.1gにシリコーン樹脂(信越化学(株)製:KE−109E・A)5.9gを混合して塗料(4-2)を調製した。

【0151】

[実施例6]

塗料(6-1)の調製

製造例4で調製した固形分濃度2.5重量%のトリメチルシリル化したシリカ系中空粒子(4)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(6-1)を調製した。塗料(6-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。

得られた塗料(6-1)の安定性は◎であった。

【0152】

塗料(6-2)の調製

塗料(6-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して塗料(6-2)を調製した。

【0153】

[実施例7]

塗料(7-1)の調製

製造例5で調製した固形分濃度2.5重量%のトリメチルシリル化したシリカ系中空粒子(5)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(7-1)を調製した。塗料(7-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。

得られた塗料(7-1)の安定性は◎であった。

【0154】

塗料(7-2)の調製

塗料(7-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して塗料(7-2)を調製した。

【0155】

[実施例8]

塗料(8-1)の調製

製造例6で調製した固形分濃度2.5重量%のトリメチルシリル化したシリカ系中空粒子(6)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(8-1)を調製した。塗料(8-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。

得られた塗料(8-1)の安定性は◎であった。

【0156】

塗料(8-2)の調製

塗料(8-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して塗料(8-2)を調製した。

【0157】

[実施例9]

塗料(9-2)の調製

実施例1で調製した塗料(1-2)と実施例6で調製した塗料(4-2)とを重量比8:2で混合して塗料(9-2)を調製した。

【0158】

[実施例10]

塗料(10-2)の調製

実施例1で調製した塗料(1-2)と実施例6で調製した塗料(4-2)とを重量比5:5で混合して塗料(10-2)を調製した。

【0159】

[実施例11]

塗料(11-2)の調製

実施例1で調製した塗料(1-2)と実施例6で調製した塗料(4-2)とを重量比2:8で混合して塗料(11-2)を調製した。

【0160】

[実施例12]

塗料(12-1)の調製

製造例3で調製した固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(1)分散液128gにエポキシアクリレート樹脂(新中村化学(株)製:NKオリゴEA−5824)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(12-1)を調製した。塗料(12-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。

得られた塗料(12-1)の安定性は◎であった。

【0161】

塗料(12-2)の調製

塗料(12-1)2.1gに、エポキシアクリレート樹脂(新中村化学(株)製:NKオリゴEA−1020)0.5gと光重合開始剤(チバ・ジャパン(株)製:イルガキュア184)0.06gを混合して塗料(12-2)を調製した。

【0162】

[実施例13]

塗料(13-1)の調製

製造例4で調製した固形分濃度2.5重量%のトリメチルシリル化したシリカ系中空粒子(4)分散液128gにエポキシアクリレート樹脂(新中村化学(株)製:NKオリゴEA−5824)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(13-1)を調製した。塗料(13-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。

得られた塗料(13-1)の安定性は◎であった。

【0163】

塗料(13-2)の調製

塗料(13-1)2.1gに、エポキシアクリレート樹脂(新中村化学(株)製:NKオリゴEA−1020)0.5gと光重合開始剤(チバ・ジャパン(株)製:イルガキュア184)0.06gを混合して塗料(13-2)を調製した。

【0164】

[比較例1]

塗料(R1-1)の調製

製造比較例1で調製した固形分濃度2.5重量%のモノアルキルシリル化した酸化ジルコニウム粒子(R1)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(R1-1)を調製した。塗料(R1-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。得られた塗料(R1-1)の安定性は△であった。

【0165】

塗料(R1-2)の調製

塗料(R1-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して塗料(R1-2)を調製した。

【0166】

[比較例2]

塗料(R2-1)の調製

製造比較例2で調製した固形分濃度2.5重量%のモノアルキルシリル化したシリカ系中空粒子(R2)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(R2-1)を調製した。塗料(R2-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。得られた塗料(R2-1)の安定性は△であった。

【0167】

塗料(R2-2)の調製

塗料(R2-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して塗料(R2-2)を調製した。

得られた塗料の組成を表2に示す。

【0168】

【表2】

[実施例14](単層との区別をつけるために積層といれておきます)

積層封止層(1)の形成

実施例1で調製した塗料(1-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、厚さ50μmの第1封止層を形成した。

【0169】

ついで、実施例6で調製した塗料(6-2)を同様に塗布、硬化させて2層からなる積層封止層(1)を形成した。

このときの封止層(1)の厚さは100μmであった。得られた封止層(1)の全光線透過率およびヘーズをヘーズメーター(日本電色工業(株)製NDH−300A)により測定し、結果を表3に示す。さらに、封止層(1)の屈折率と鉛筆硬度を以下の方法および評価基準で評価し、結果を表3に示す。

【0170】

屈折率

上記ガラス基板に代えてシリコンウエハー上に塗料(1-2)を同様にして塗布、硬化させて厚さ50μmの塗膜を形成し、エリプソメーター(SOPRA社製:ESVG)により第1封止層の屈折率を測定した。同様に塗料(4-2)を用いて第2封止層の屈折率を測定し、結果を表3に示す。

【0171】

鉛筆硬度の測定

JIS−K−5400に準じて鉛筆硬度試験器により測定した。

【0172】

[実施例15]

積層封止層(2)の形成

実施例3で調製した塗料(3-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、厚さ50μmの第1封止層を形成した。

【0173】

ついで、実施例10で調製した塗料(10-2) を同様に塗布、硬化させ、厚さ50μmの第2封止層を形成した。さらに実施例6で調製した塗料(6-2)を同様に塗布、硬化させて3層からなる封止層(2)を形成した。

このときの積層封止層(2)の厚さは150μmであった。また、積層封止層(2)の全光線透過率、ヘーズ、屈折率および鉛筆硬度を測定し、結果を表3に示す。

【0174】

[実施例16]

積層封止層(3)の形成

実施例3で調製した塗料(3-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、厚さ50μmの第1封止層を形成した。

【0175】

ついで、実施例9で調製した塗料(9-2) を同様に塗布、硬化させ、厚さ50μmの第2封止層を形成した。さらに、実施例10で調製した塗料(10-2) を同様に塗布、硬化させ、厚さ50μmの第3封止層を形成し、その上に、実施例11で調製した塗料(11-2) を同様に塗布、硬化させ、厚さ50μmの第4封止層を形成した。

そして、実施例6で調製した塗料(6-2)を同様に塗布、硬化させて5層からなる積層封止層(3)を形成した。

このときの積層封止層(3)の厚さは250μmであった。また、積層封止層(3)の全光線透過率、ヘーズ、屈折率および鉛筆硬度を測定し、結果を表3に示す。

【0176】

[実施例17]

積層封止層(4)の形成

実施例3で調製した塗料(3-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、厚さ50μmの第1封止層を形成した。

【0177】

ついで、実施例4で調製した塗料(4-2) を同様に塗布、硬化させ、厚さ50μmの第2封止層を形成した。さらに、実施例5で調製した塗料(5-2) を同様に塗布、硬化させ、厚さ50μmの第3封止層を形成した。そして、実施例6で調製した塗料(6-2)を同様に塗布、硬化させて4層からなる封積層止層(4)を形成した。

このときの積層封止層(4)の厚さは200μmであった。また、積層封止層(3)の全光線透過率、ヘーズ、屈折率および鉛筆硬度を測定し、結果を表3に示す。

【0178】

[実施例18]

積層封止層(5)の形成

実施例12で調製した塗料(12-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3分乾燥後、UV照射機(高圧水銀灯)で600mJ/cm2照射して硬化させ、厚さ50μmの第1封止層を形成した。

【0179】

ついで、実施例13で調製した塗料(13-2)を同様に塗布、硬化させて2層からなる封止層(5)を形成した。

このときの積層封止層(5)の厚さは100μmであった。また、積層封止層(5)の全光線透過率、ヘーズ、屈折率および鉛筆硬度を測定し、結果を表3に示す。

【0180】

[比較例3]

単層封止層(R1)の調製

実施例2で調製した塗料(2-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、厚さ50μmの封止層(1)を調製した。封止層(R1)の全光線透過率、ヘーズ、屈折率および鉛筆硬度を測定し、結果を表3に示す。

【0181】

[比較例4]

単層封止層(R2)の調製

実施例9で調製した塗料(9-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、厚さ50μmの封止層(R3)を調製した。封止層(R3)の全光線透過率、ヘーズ、屈折率および鉛筆硬度を測定し、結果を表3に示す。

【0182】

[比較例5]

単層封止層(R3)の調製

実施例4で調製した塗料(4-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、厚さ50μmの封止層(R3)を調製した。封止層(R3)の全光線透過率、ヘーズ、屈折率および鉛筆硬度を測定し、結果を表3に示す。

【0183】

【表3】

【技術分野】

【0001】

本発明は、発光ダイオードの封止材用塗料および該塗料を使用した発光ダイオードに関する。

【背景技術】

【0002】

従来、発光ダイオード(Light Emitting Diode:LED)において、半導体素子を保護するために、エポキシ樹脂やシリコーン樹脂などの透明な封止材によって半導体素子を封止している。しかしながら、LEDの短波長化や高輝度化に伴ってLEDから放出されるエネルギーが増加し、場合によっては蓄熱して封止樹脂が黄変してLEDの輝度が低下する問題があった。

【0003】

また、封止材の屈折率が低いためにLEDから放出される光が、封止材によって反射して光透過率が低下する問題、エネルギー効率の低下する問題があった。

このため、熱的安定性に優れ、屈折率を向上させて光透過率を向上させた封止材として、粒子径が1〜20nmの表面修飾したジルコニア粒子をシリコーン樹脂に配合した組成物が提案されている。(特開2009−173757号公報、特許文献1)

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−173757号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1のようにジルコニア粒子のシリコーン樹脂への分散性を改良するために、一次表面修飾、二次表面修飾をし、さらに残存OH基を無くするためにアルキルシラザン系表面処理剤により三次表面修飾をする必要があることから、生産性が低いことに加え、表面修飾剤の必要量が多く、これら表面処理剤は屈折率が1.4近辺であることから得られる粒子の屈折率が1.6以下であり、これを用いた樹脂硬化物(封止材)の屈折率は必ずしも高くなく、このため光透過率の向上には限界があった。また、使用する表面処理剤が多いことに加え、高価であることから経済性の面で不利であった。

【課題を解決するための手段】

【0006】

本発明者等は、このような問題点に鑑み鋭意検討した結果、疎水性処理がされた酸化ジルコニウム粒子、中空シリカ粒子を含む封止材用塗料を使用することで、上記問題点をいずれも解消しうることを見出した。

【0007】

そして、このような、屈折率の異なる粒子を含む塗料を用いて、屈折率の異なる封止材からなる封止層を屈折率の高い順に積層させて形成すると、封止性能に優れるとともに光透過率の向上した封止層を形成できることを見出して本発明を完成するに至った。 本発明の構成は以下のとおりである。

【0008】

[1]平均粒子径が5〜50nmの範囲にある疎水性酸化ジルコニウム粒子および/または平均粒子径が5〜200nmの範囲にある疎水性シリカ系中空粒子とマトリックス樹脂成分とを含み、該粒子の含有量が10〜90重量%の範囲にある封止材用塗料。

[2]前記疎水性粒子が、表面にトリアルキルシリル基を含有し、該トリアルキルシリル基を、酸化ジルコニウム粒子およびシリカ系中空粒子に対して固形分(R3−SiO1/2)として、10〜100重量%の範囲で含有する[1]の封止材用塗料。

[3]前記疎水性粒子が、表面にシリカ被覆層を有し、該シリカ被覆層表面に、トリアルキルシリル基を有する[2]の封止材用塗料。

[4]前記マトリックス樹脂成分が、エポキシ樹脂またはシリコーン樹脂である[1]〜[3]の封止材用塗料。

[5]前記塗料からなる封止層が設けられてなる発光ダイオード封止材。

[6]屈折率が異なる2〜20層の封止層が積層されてなり、最下層の封止層(第1封止層)の屈折率n1が1.55〜1.85の範囲にあり、最上層の封止層(n番目の封止層、n=2〜20)の屈折率nnが1.30〜1.65の範囲にあり、少なくとも2層以上の屈折率が異なる封止層が屈折率の高い順に積層してなり、各封止層が疎水性ジルコニウム粒子および/または疎水性シリカ系中空粒子とマトリックス樹脂とを含むことを特徴とする、発光ダイオード封止材。

【発明の効果】

【0009】

本発明によれば、発光ダイオード封止層を形成しうる封止材用塗料が提供される。かかる塗料の組成を変更することによって封止層の屈折率の調整が容易となる。また、少なくとも2種以上の屈折率が異なる封止層を屈折率の高い順に積層することによって、封止性能に優れるとともに反射が抑制され、光透過率(発光効率)が高く、また光エネルギーが熱エネルギーとして素子内に残らないので蓄熱が少なく、輝度に優れた発光ダイオード(LED)が提供できる。

【図面の簡単な説明】

【0010】

【図1】本発明にかかる塗料が使用される発光ダイオードの概略模式図を示す。

【発明を実施するための形態】

【0011】

まず、本発明に係る封止材用塗料について説明する。

[封止材用塗料]

本発明にかかる塗料は、粒子成分と樹脂成分とから構成される。

粒子成分は、疎水性酸化ジルコニウム粒子および/または疎水性シリカ系中空粒子からなる。

【0012】

疎水性酸化ジルコニウム粒子

本発明に用いる疎水性酸化ジルコニウム粒子の平均粒子径は5〜50nm、さらには8〜30nmの範囲にあることが好ましい。

【0013】

疎水性酸化ジルコニウム粒子の平均粒子径が小さいものは、疎水性、分散性に優れた疎水性酸化ジルコニウム粒子としては得ることが困難であり、疎水性酸化ジルコニウム粒子の平均粒子径が大きすぎると、得られる封止材の透明性が不充分となり、光透過率が不充分となる場合がある。

【0014】

本発明では、疎水性酸化ジルコニウム粒子および後述する疎水性シリカ系中空粒子の平均粒子径は、透過型電子顕微鏡写真(TEM)を撮影し、50個の粒子について粒子径を測定し、これを平均して求めることができる。

【0015】

疎水性酸化ジルコニウム粒子の屈折率は、1.58〜2.0、さらには1.65〜2.0の範囲にあることが好ましい。この範囲での屈折率は、シリカ被覆層の形成、トリアルキルシリル基の形成、さらにこれらの形成量によって調整できる。なお、酸化ジルコニウムの屈折率は2.0〜2.2の範囲にある。

【0016】

なお、本発明の疎水性酸化ジルコニウム粒子の代わりに、酸化ジルコニウム粒子をより高屈折率である酸化チタン粒子に代えた場合には耐光性に問題が残る。

本発明で用いる疎水性酸化ジルコニウム粒子の屈折率の測定方法は、標準屈折液としてCARGILL製のSeriesA、AAを用い、以下の方法で測定した。

(1)疎水性酸化ジルコニウム粒子分散液をエバポレーターに採り、分散媒を蒸発させる。

(2)これを80℃で12時間乾燥し、粉末とする。

(3)屈折率が既知の標準屈折液を2、3滴ガラス板上に滴下し、これに上記粉末を混合する。

(4)上記(3)の操作を種々の標準屈折液で行い、混合液が透明になったときの標準屈折液の屈折率を疎水性酸化ジルコニウム粒子の屈折率とする。

【0017】

なお、屈折率の測定方法は後述する疎水性シリカ系中空粒子についても同様である。

本発明の疎水性酸化ジルコニウム粒子は、必要に応じて酸化ジルコニウム粒子の表面にシリカ被覆層が形成されていることが好ましい。

【0018】

シリカ被覆層の重量割合は酸化ジルコニウム粒子の粒子径によっても異なるが、固形分(SiO2)として酸化ジルコニウム粒子の1〜50重量%、さらには3〜40重量%の範囲にあることが好ましい。

【0019】

この範囲であれば、酸化ジルコニウム粒子表面へのトリメチルシリル基の導入が十分に行え、また、屈折率が低くなりすぎることもない。この範囲で、シリカ被覆層の重量割合を変更し、たとえば重量割合をすくなくすれば、酸化ジルコニウム粒子表面へのトリメチルシリル基の結合量も少なくなるものの、得られる疎水性酸化ジルコニウム粒子の屈折率が高くなり、封止材の光透過率が高めることが可能であり、LEDの発光効率(輝度)を高くできる。また、前記範囲で重量割合を高くすれば、屈折率が低くなるが、トリメチルシリル基の結合量を多くできるので、疎水性が高く、樹脂への分散性を高めることができる。

【0020】

なお、シリカ被覆層を形成しない場合、トリメチルシリル基の結合が不十分となることがあり、その結果、LEDは光が散乱し、透過率が低下したり、ヘーズが高くなったりするため、発光効率(輝度)が不充分となる場合がある。

【0021】

シリカ被覆層の重量割合が、表面に導入多すぎると、かかるシリカ被覆層は、後述するようなテトラアルコキシシランで処理することによって形成される。

疎水性酸化ジルコニウム粒子の表面にはトリアルキルシリル基が結合している。

【0022】

トリアルキルシリル基としては、トリメチルシリル基、トリフェニルシリル基、n-オクチルジメチルシリル基、フェニルジメチルシリル基等が挙げられる。トリアルキルシリル基は、直接、酸化ジルコニウム粒子、シリカ粒子に導入されていてもよい。また、シリカ被覆層表面にこのようなトリアルキルシリル基を有していると疎水性が高く、樹脂への分散性に優れた屈折率の高い疎水性酸化ジルコニウム微粒子が得られる。

【0023】

その結果、特にエポキシ樹脂、シリコーン樹脂への分散性に優れ、光透過率が高く、耐熱性に優れた樹脂硬化物膜(発光ダイオード(LED))を得ることができる。

前記トリアルキルシリル基の重量割合は、アルキル基の種類によっても異なるが、固形分(R3−SiO1/2)として酸化ジルコニウム粒子の10〜100重量%、さらには20〜80重量%の範囲にあることが好ましい。

【0024】

トリアルキルシリル基を前記範囲で含むことで、屈折率も所定の範囲となり、十分な疎水性を有するので、LED封止用樹脂と混合した場合、粒子の分散性や安定性が高く、封止材のヘーズが低いので、光透過率が高い。この範囲で、トリアルキルシリル基を少なくすれば、屈折率を高めることができ、トリアルキルシリル基の量を多くすればと疎水性酸化ジルコニウム粒子の分散性や安定性を高めることができる。なお、シリカ被覆層やトリアルキルシリル基の量を多くしすぎると、屈折率を低くしてしまい、場合によってはLED封止材に使用した場合、発光した光が外部に出ず、内部で散乱し発熱が起こるため、発光効率(輝度)が低下することがある。

【0025】

また、疎水性酸化ジルコニウム粒子の表面電荷量が3〜30μeq/g、さらには5〜28μeq/gの範囲にあることが好ましい。

疎水性酸化ジルコニウム粒子の表面電荷量が低いと、疎水性酸化ジルコニウム粒子の疎水性が高すぎるため、封止材を形成した場合、樹脂との結合が悪くなり、封止材の硬度が低下する場合がある。

【0026】

疎水性酸化ジルコニウム粒子の表面電荷量が高いと、疎水性酸化ジルコニウム粒子の分散性や安定性が不充分となり、樹脂と混合した場合、凝集したり、形成した封止材のヘーズが高くなり、光透過率が不充分となる場合がある。

【0027】

疎水性酸化ジルコニウム粒子の表面電荷量は、前記トリアルキルシリル基の重量割合、アルキル基の種類によって調整することができる。

具体的には、トリアルキルシリル基の重量割合が大きいと表面電荷量は低下し、また炭素数の多いアルキル基の含有量が多いと表面電荷量は低下する。

【0028】

本発明での前記表面電荷量の測定方法は、表面電位滴定装置(Mutek(株):pcd-03)を用いて、粒子の分散液を0.001Nのpoly-塩化ジアリルジメチルアンモニウムを用いて滴定し、粒子単位重量当たりの表面電荷量(μeq/g)として求める。

【0029】

[疎水性酸化ジルコニウム粒子の製造方法]

本発明に用いる疎水性酸化ジルコニウム粒子は、下記の工程(a)〜(f)によって調製することができる。

(a)平均粒子径が5〜50nmの範囲にある酸化ジルコニウム粒子分散液を調製する工程

(b)下記式(1)で表される有機珪素化合物(1)を添加する工程

SiX4 (1)

(但し、式中、Xは炭素数1〜4のアルコキシ基)

(c)有機珪素化合物(1)を加水分解する工程

(d)有機溶媒に溶媒置換する工程

(e)トリアルキルシリル基を有する有機珪素化合物(2)を添加する工程

(f)トリアルキルシリル化する工程

【0030】

工程(a)

平均粒子径が5〜50nmの範囲にある酸化ジルコニウム粒子分散液を調製する。

本発明に用いる酸化ジルコニウム粒子の平均粒子径は5〜50nm、さらには8〜30nmの範囲にあることが好ましい。

【0031】

酸化ジルコニウム粒子が小さすぎると、前記したとおり、結晶性が低く、屈折率も低いことに加えて、本発明の疎水性酸化ジルコニウム粒子を得る際のシリカ被覆層を形成する際に凝集することがあり、このためトリアルキルシリル化が不均一になり、疎水性、分散性が不充分になる場合がある。酸化ジルコニウム粒子が大きすぎても、理由は明らかではないが、該酸化ジルコニウム粒子から得られる樹脂硬化物膜(封止材)の透明性が不充分となり、光透過率が不充分となる場合がある。

【0032】

分散液に用いる分散媒には、水、メタノール、エタノール、プロパノール、ブタノール等のアルコール、他の有機溶媒が好適に用いられる。

酸化ジルコニウム粒子分散液の濃度は固形分として0.5〜30重量%、さらには5〜20重量%の範囲にあることが好ましい。濃度が低すぎると工程(b)での生産性が低下する。濃度が高すぎても、工程(c)で酸化ジルコニウム粒子が凝集する場合があり、このため工程(f)でトリメチルシリル化が不均一となり、得られる疎水性酸化ジルコニウム粒子の疎水性、分散性が低下し、封止材の透明性、強度等が不充分となる場合がある。

【0033】

工程(b)

下記式(1)で表される有機珪素化合物(1)を添加する。これによりシリカ被覆層を形成する。なお、 トリアルキルシリル基を直接導入できる場合、工程(b)および(c)は必ずしも行わなくともよい。

【0034】

SiX4 (1)

(但し、式中、Xは炭素数1〜4のアルコキシ基))

このような有機珪素化合物(1)として、具体的にはテトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシシラン、テトラブトキシシラン等が挙げられる。

【0035】

有機珪素化合物(1)の添加量は、用いる酸化ジルコニウム粒子の粒子径によっても異なるが、SiO2として酸化ジルコニウム粒子の1〜50重量%、さらには3〜40重量%の範囲にあることが好ましい。

【0036】

この範囲にあれば、前記したように、酸化ジルコニウム粒子表面へのトリメチルシリル基の導入が十分に行え、また、屈折率が低くなりすぎることもない。この範囲で、有機珪素化合物(1)の添加量を変更し、たとえばすくなくすれば、酸化ジルコニウム粒子表面へのトリメチルシリル基の結合量も少なくなるものの、得られる疎水性酸化ジルコニウム粒子の屈折率が高くなり、封止材の光透過率を高めることが可能であり、LEDの発光効率(輝度)を高くできる。また、前記範囲で多くすれば、屈折率が低くなるが、トリメチルシリル基の結合量を多くできるので、疎水性が高く、樹脂への分散性を高めることができる。

【0037】

なお、本工程では有機珪素化合物(1)とともに下記式(3)で表される有機珪素化合物(3)を混合して、用いることができる。

R1-SiX3 (3)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素)

【0038】

有機珪素化合物(3)として、例えば、メチルトリメトキシシラン、ジメチルジメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ジフェニルジエトキシシラン、イソブチルトリメトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(βメトキシエトキシ)シラン、3,3,3−トリフルオロプロピルトリメトキシシラン、メチル-3,3,3−トリフルオロプロピルジメトキシシラン、β−(3,4-エポキシシクロヘキシル)エチルトリメトキシシラン、γ-グリシドキシメチルトリメトキシシラン、γ-グリシドキシメチルトリエキシシラン、γ-グリシドキシエチルトリメトキシシラン、γ-グリシドキシエチルトリエトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリエトキシシラン、γ-グリシドキシプロピルトリエトキシシラン、γ−(β−グリシドキシエトキシ)プロピルトリメトキシシラン、γ-(メタ)アクリロオキシメチルトリメトキシシラン、γ-(メタ)アクリロオキシメチルトリエキシシラン、γ-(メタ)アクリロオキシエチルトリメトキシシラン、γ-(メタ)アクリロオキシエチルトリエトキシシラン、γ-(メタ)アクリロオキシプロピルトリメトキシシラン、γ-(メタ)アクリロオキシプロピルトリメトキシシラン、γ-(メタ)アクリロオキシプロピルトリエトキシシラン、γ-(メタ)アクリロオキシプロピルトリエトキシシラン、およびこれらの混合物が挙げられる。

【0039】

このような有機珪素化合物(3)を使用することで、疎水性、分散性に優れた疎水性酸化ジルコニウムが得られる。またこのような有機珪素化合物(3)の使用量は、酸化ジルコニウム粒子のZrO2に対して、1〜50重量%、好ましくは3〜40重量%の範囲にあることが望ましい。

【0040】

工程(c)

ついで、水および加水分解用触媒を添加し、有機珪素化合物(1)を加水分解して酸化ジルコニウム粒子の表面にシリカ被覆層を形成する。

【0041】

このとき、添加する水のモル数(MH2O)と有機珪素化合物(1)のモル数(MOC)とのモル比(MH2O)/(MOC)が1〜300、さらには5〜200の範囲にあることが好ましい。

【0042】

モル比(MH2O)/(MOC)が低いと、加水分解が不充分となり、有機珪素化合物(1)が少ない場合と同様に、酸化ジルコニウム粒子表面へのトリメチルシリル基の結合が不充分となり、充分に疎水性を有する疎水性酸化ジルコニウム粒子が得られない場合がある。

【0043】

モル比(MH2O)/(MOC)が高すぎても、後に、除去する必要があるがその除去が困難な場合があり、樹脂への分散性が不充分となり、粒子が凝集し、ヘーズが高くなることがある。また、得られる封止材の硬化が不充分となったり、ボイドが発生する場合がある。

【0044】

また、加水分解用触媒としてはアンモニアが好ましい。アンモニアを用いると、塗料に残存しても除去することが容易であり、残存量が少量であれば塗料中の疎水性酸化ジルコニウム粒子の分散性を大きく損なうことはなく、塗料を用いて形成した封止材の性能を損なうこともない。

【0045】

添加するアンモニアのモル数(MNH3)と有機珪素化合物(1)のモル数(MOC)とのモル比(MNH3)/(MOC)は0.1〜12、さらには0.2〜10の範囲にあることが好ましい。

【0046】

モル比(MNH3)/(MOC)が低いと、加水分解が不充分となり、前記水が少ない場合と同様の問題がある。モル比(MNH3)/(MOC)が高すぎても、未加水分解物が残留することはなくなるものの、アンモニアが多く残留するようになり、塗料中の疎水性酸化ジルコニウム粒子の分散性が低下し、得られる樹脂硬化物膜(封止材)の硬化不良、ボイドの生々等の原因となることがあり、このため、残存するアンモニアを除去する必要が生じる。

水およびアンモニアの添加方法は、各々個別に添加することもできるが、アンモニア水として添加することが好ましい。

【0047】

工程(d)

有機溶媒に溶媒置換する。

有機溶媒としてはメタノール、エタノール、プロパノール、2-プロパノール(IPA)、ブタノールなどのアルコール類;エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールイソプルピルエーテル、プロピレングリコールモノメチルエーテル、プルピレングリコールモノエチルエーテルなどのエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトンなどのケトン類等が挙げられる。

【0048】

なかでも、メタノール、エタノール、2-プロパノール(IPA)などのアルコール類を用いると、工程(c)で得られたシリカ被覆ジルコニアゾルが凝集を起こしにくく安定するので好ましい。

【0049】

置換する方法としては、蒸留法、限外濾過膜法、ロータリーエバポレーター法等、従来公知の方法を採用することができる。

溶媒置換後の有機溶媒分散液の濃度は固形分として0.5〜40重量%、さらには1.0〜30重量%の範囲にあることが好ましい。

【0050】

工程(e)

疎水化剤として、トリアルキルシリル基を有する有機珪素化合物(2)を添加する。

トリアルキルシリル基を有する有機珪素化合物(2)としてはヘキサメチルジシラザン、トリメチルシラノール、トリフェニルシラノール、トリメチルメトキシシラン、トリメチルクロロシラン、n-オクチルジメチルクロロシラン等およびこれらの混合物が挙げられる。

【0051】

トリアルキルシリル基を有する有機珪素化合物(2)の添加量は、酸化ジルコニウム粒子の粒子径、アルキル基の種類(大きさ)によっても異なるが、酸化ジルコニウム粒子の表面に緻密に結合できる範囲で添加すれば良いが、(R3−SiO1/2)として酸化ジルコニウム粒子の10〜100重量%、さらには20〜80重量%となるように添加することが好ましい。

【0052】

トリアルキルシリル基を有する有機珪素化合物(2)の添加量が少ないと、分散性、特にエポキシ樹脂、シリコーン樹脂等の疎水性樹脂への分散性が不充分となり、これを用いたLEDは、光透過率が不充分となる場合がある。トリアルキルシリル基を有する有機珪素化合物(2)の添加量が多すぎても、分散性がさらに向上することもなく、屈折率が低下し、光透過率が不充分となる場合がある。

【0053】

工程(f)

ついで、加熱処理することによって、前記有機珪素化合物(2)を反応させてトリアルキルシリル化する。

【0054】

通常、加熱処理は撹拌下で行うことが好ましく、この時の温度は、溶媒の種類によっても異なるが、溶媒の沸点以下が好ましく、概ね30〜90℃の範囲である。別法としては、加熱還流する方法も採用することができる。

【0055】

加熱温度は有機溶媒の種類、有機珪素化合物(2)の種類によっても異なるが30〜90℃、さらには40〜80℃の範囲にあることが好ましい。この時、加熱時間は温度、有機珪素化合物(2)の反応性によっても異なるが、概ね1〜24時間である。

【0056】

このようにして得られた疎水性酸化ジルコニウム粒子の有機溶媒分散液は、このまま用いることもでき、有機溶媒を除去して用いることもでき、さらには他の分散媒に置換して用いることもできる。

【0057】

置換する方法としては、蒸留法、限外濾過膜法、ロータリーエバポレーター法等従来公知の方法を採用することができる。

他の分散媒としては従来公知の有機溶媒を使用することができ、メタノール、エタノール、プロパノール、2-プロパノール(IPA)、ブタノールなどのアルコール類;酢酸メチルエステル、酢酸エチルエステル、酢酸ブチルなどのエステル類;ジエチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールイソプルピルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プルピレングリコールモノエチルエーテルなどのエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトン、ブチルメチルケトン、シクロヘキサノン、メチルシクロヘキサノン、ジプロピルケトン、メチルペンチルケトン、ジイソブチルケトン、イソホロン、アセチルアセトン、アセト酢酸エステルなどのケトン類;トルエン、キシレン等が挙げられる。

【0058】

さらに、分散媒として後述するエポキシ樹脂、シリコーン樹脂等の樹脂成分等を溶媒として使用することも可能である。エポキシ樹脂、シリコーン樹脂等を用いた場合には、他の有機溶媒を除去することによってそのまま本発明の塗料となる。

【0059】

上記製造方法によって得られる疎水性酸化ジルコニウム粒子は、表面にトリアルキルシリル基が結合してなり、平均粒子径が5〜50nmの範囲にあり、屈折率が1.58〜2.0の範囲にあり、表面電荷量が3〜30μeq/gの範囲にあり、樹脂への分散性に優れている。

【0060】

[疎水性シリカ系中空粒子]

本発明に用いる疎水性シリカ系中空粒子の平均粒子径は2〜200nm、さらには10〜150nmの範囲にあることが好ましい。中空粒子は、その内部に空洞を有するものである。

【0061】

疎水性シリカ系中空粒子が小さすぎると、疎水性、分散性に優れた疎水性シリカ系中空粒子としては得ることが困難であり、疎水性シリカ系中空粒子が大きすぎても、封止材の透明性が不充分となり、光透過率が不充分となる場合がある。

【0062】

中空粒子の外殻層の厚さは、粒子径によっても異なるが、通常1〜20nmの範囲にある。

疎水性シリカ系中空粒子の屈折率は1.15〜1.45、さらには1.15〜1.40の範囲にあることが好ましい。疎水性シリカ系中空粒子の屈折率が上記範囲よりも低いものは得ることが困難である。通常、疎水性シリカ系中空粒子は屈折率が低い封止層を形成するために使用されるが、前記範囲を超えて屈折率が高いものは、最上層の封止層の屈折率を低くできないことがあり、光透過率を充分に高めることができない場合がある。なお、本発明では、最上層以外の封止層には、中空でない、通常のシリカ粒子を使用することもできる。

【0063】

本発明に用いる疎水性シリカ系中空粒子は、シリカ系中空粒子の表面にシリカ被覆層が形成されていてもよい。シリカ中空粒子(任意のシリカも同様に)の場合、上記の酸化ジルコニウム粒子のように、必ずしもシリカ被覆層を設ける必要はない。

【0064】

シリカ被覆層の重量割合はシリカ系中空粒子の粒子径によっても異なるが、固形分(SiO2)としてシリカ系中空粒子の50重量%以下、さらには3〜40重量%の範囲にあることが好ましい。

【0065】

シリカ被覆層が多すぎると、得られる疎水性シリカ系中空粒子の屈折率が高くなり最上層の封止層の屈折率を低くできずに、光透過率を充分に高めることができない場合がある。

【0066】

疎水性シリカ系中空粒子の表面にはトリアルキルシリル基が結合している。

トリアルキルシリル基としては、トリメチルシリル基、トリフェニルシリル基、n-オクチルジメチルシリル基、フェニルジメチルシリル基等が挙げられる。

【0067】

トリアルキルシリル基が結合していると樹脂、特にエポキシ樹脂、シリコーン樹脂への分散性に優れ、光透過率が高く、耐熱性に優れた発光ダイオード(LED)を得ることができる。

【0068】

前記トリアルキルシリル基の重量割合は、アルキル基の種類によっても異なるが、固形分(R3−SiO1/2)としてシリカ系中空粒子の10〜100重量%、さらには20〜80重量%の範囲にあることが好ましい。

【0069】

トリアルキルシリル基を前記範囲で含むことで、屈折率も所定の範囲となり、十分な疎水性を有するので、LED封止用樹脂と混合した場合、粒子の分散性や安定性が高く、封止材のヘーズが低いので、光透過率が高くできる。この範囲で、トリアルキルシリル基を少なくすれば、屈折率を高めることができ、トリアルキルシリル基の量を多くすればと疎水性中空シリカ粒子の分散性や安定性を高めることができる。なお、シリカ被覆層やトリアルキルシリル基の量を多くしすぎると、屈折率が1.45を越える場合があり、最上層の封止層の屈折率を低くできないために、光透過率を充分に高めることができない場合がある。

【0070】

また、疎水性シリカ系中空粒子の表面電荷量が3〜30μeq/g、さらには5〜28μeq/gの範囲にあることが好ましい。

疎水性シリカ系中空粒子の表面電荷量が低いと、疎水性シリカ系中空粒子の疎水性が高すぎるため、封止材を形成した場合、樹脂との結合が悪くなり、封止材の硬度が低下する場合がある。

【0071】

疎水性シリカ系中空粒子の表面電荷量が高すぎても、疎水性シリカ系中空粒子の分散性や安定性が不充分となり、樹脂と混合した場合、凝集したり、形成した封止材のヘーズが高くなり、光透過率が不充分となる場合がある。

【0072】

疎水性シリカ系中空粒子の表面電荷量は、前記トリアルキルシリル基の重量割合、アルキル基の種類によって調整することができる。

具体的には、トリアルキルシリル基の重量割合が大きいと表面電荷量は低下し、また炭素数の多いアルキル基の含有量が多いと表面電荷量は低下する。

【0073】

[疎水性シリカ系中空粒子の製造方法]

本発明に用いる疎水性シリカ系中空粒子は、前記疎水性酸化ジルコニウム粒子の製造方法と同様に、下記の工程(a)〜(f)によって調製することができる。

(a)平均粒子径が5〜200nmの範囲にあるシリカ系中空粒子分散液を調製する工程

(b)下記式(1)で表される有機珪素化合物(1)を添加する工程

SiX4 (1)

(但し、式中、Xは炭素数1〜4のアルコキシ基)

(c)有機珪素化合物(1)を加水分解する工程

(d)有機溶媒に溶媒置換する工程

(e)トリアルキルシリル基を有する有機珪素化合物(2)を添加する工程

(f)トリアルキルシリル化する工程

【0074】

工程(a)

平均粒子径が5〜200nmの範囲にあるシリカ系中空粒子分散液を調製する。

【0075】

シリカ系中空粒子としては、本願出願人の出願による特開2001−167637号公報、特開2001−233611号公報等に開示した内部に空洞を有するシリカ系粒子は屈折率が低く好適に用いることができる。

【0076】

本発明に用いるシリカ系中空粒子の平均粒子径は5〜200nm、さらには10〜150nmの範囲にあることが好ましい。

シリカ系中空粒子の平均粒子径が小さいと、疎水性シリカ系中空粒子を得る際のシリカ被覆層を形成する際に凝集することがあり、このためトリアルキルシリル化が不均一になり、疎水性、分散性が不充分になる場合がある。

【0077】

シリカ系中空粒子が大きすぎても、得られる疎水性シリカ系中空粒子を用いて得られる封止層の透明性が不充分となり、光透過率が不充分となる場合がある。

分散液に用いる分散媒には、水、メタノール、エタノール、プロパノール、ブタノール等のアルコール、他の有機溶媒が好適に用いられる。

【0078】

シリカ系中空粒子分散液の濃度は固形分として0.5〜30重量%、さらには5〜20重量%の範囲にあることが好ましい。分散液の濃度が低すぎると、工程(b)での生産性が低下する。分散液の濃度が高すぎても、工程(c)でシリカ系中空粒子が凝集する場合があり、このため工程(f)でトリメチルシリル化が不均一となり、得られる疎水性シリカ系中空粒子の疎水性、分散性が低下し、封止材の透明性、強度等が不充分となる場合がある。

【0079】

工程(b)

下記式(1)で表される有機珪素化合物(1)を添加する。なお、かかる工程(b)および(c)は必ずしも行わなくともよい。

【0080】

SiX4 (1)

(但し、式中、Xは炭素数1〜4のアルコキシ基)

このような有機珪素化合物(1)として、前記したとおりである。

【0081】

有機珪素化合物(1)の添加量は、用いるシリカ系中空粒子の粒子径によっても異なるが、SiO2としてシリカ系中空粒子の50重量%以下、さらには3〜40重量%の範囲にあることが好ましい。

【0082】

有機珪素化合物(1)の添加量が少ないと、後述する工程(f)で、シリカ被覆したシリカ系中空粒子表面へのトリメチルシリル基の結合が不充分となり、疎水性、分散性に優れた疎水性シリカ系中空粒子が得られない場合があり、このような粒子を後述する樹脂へ混合しても分散性が不充分で、粒子が凝集するようになる。そのため得られるLED用は光が散乱し、透過率が低下したり、ヘーズが高くなったりするため、発光効率(輝度)が不充分となる場合がある。

【0083】

この範囲にあれば、前記したように、中空シリカ粒子表面へのトリメチルシリル基の導入が十分に行え、また、屈折率が低くなりすぎることもない。この範囲で、有機珪素化合物(1)の添加量を変更し、たとえば前記範囲で多くすれば、屈折率が低くなるが、トリメチルシリル基の結合量を多くできるので、疎水性が高く、樹脂への分散性を高めることができる。

【0084】

なお、本工程では有機珪素化合物(1)と混合して、前記同様に下記式(3)で表される有機珪素化合物(3)を用いることができる。

R1-SiX3 (3)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素)

有機珪素化合物(3)として、前記したとおりである。またこのような有機珪素化合物(3)の使用量は、中空シリカ粒子のSiO2に対して、1〜50重量%、好ましくは3〜40重量%の範囲にあることが望ましい。

【0085】

工程(c)

ついで、水および加水分解用触媒を添加し、有機珪素化合物(1)を加水分解してシリカ系中空粒子の表面にシリカ被覆層を形成する。

【0086】

このとき、添加する水のモル数(MH2O)と有機珪素化合物(1)のモル数(MOC)とのモル比(MH2O)/(MOC)は、前記疎水性酸化ジルコニウム粒子調製と同様に、1〜300、さらには5〜200の範囲にあることが好ましい。

【0087】

また、加水分解用触媒としてはアンモニアが好ましい。アンモニアを用いると、塗料に残存しても除去することが容易であり、残存量が少量であれば塗料中の疎水性シリカ系中空粒子の分散性を大きく損なうことはなく、本発明の塗料を用いて形成した封止材の性能を損なうこともない。

【0088】

添加するアンモニアのモル数(MNH3)と有機珪素化合物(1)のモル数(MOC)とのモル比(MNH3)/(MOC)は、前記と同様に、0.1〜12、さらには0.2〜10の範囲にあることが好ましい。

なお、疎水性シリカ系中空粒子を製造する場合、シリカ被覆層を形成しなくともよい。

【0089】

工程(d)

有機溶媒に溶媒置換する。なお、工程(b)、(c)を省略した場合は、シリカ系中空粒子の有機溶媒分散液を調製する。

【0090】

有機溶媒としてはメタノール、エタノール、プロパノール、2-プロパノール(IPA)、ブタノールなどのアルコール類;エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールイソプルピルエーテル、プロピレングリコールモノメチルエーテル、プルピレングリコールモノエチルエーテルなどのエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトンなどのケトン類等が挙げられる。

【0091】

なかでも、メタノール、エタノール、2-プロパノール(IPA)などのアルコール類を用いると、シリカ被覆シリカ系中空粒子が凝集を起こしにくく安定するので好ましい。

置換する方法としては、蒸留法、限外濾過膜法、ロータリーエバポレーター法等、従来公知の方法を採用することができる。

溶媒置換後の有機溶媒分散液の濃度は固形分として0.5〜40重量%、さらには1.0〜30重量%の範囲にあることが好ましい。

【0092】

工程(e)

疎水化剤として、トリアルキルシリル基を有する有機珪素化合物(2)を添加する。

トリアルキルシリル基を有する有機珪素化合物(2)としては前記したとおりである。

トリアルキルシリル基を有する有機珪素化合物(2)の添加量は、シリカ系中空粒子の粒子径、アルキル基の種類(大きさ)によっても異なるが、シリカ系中空粒子の表面に緻密に結合できる範囲で添加すれば良いが、(R3−SiO1/2)としてシリカ系中空粒子の10〜100重量%、さらには20〜80重量%となるように添加することが好ましい。

【0093】

トリアルキルシリル基を有する有機珪素化合物(2)が少ない場合は、分散性、特にエポキシ樹脂、シリコーン樹脂等の疎水性樹脂への分散性が不充分となり、これを用いたLEDは、光透過率が不充分となる場合がある。トリアルキルシリル基を有する有機珪素化合物(2)が多すぎても、分散性がさらに向上することもなく、屈折率が高くなり、本発明では光透過率が不充分となる場合がある。

【0094】

工程(f)

ついで、工程(e)の後、加熱処理することによって有機珪素化合物(2)を反応させてトリアルキルシリル化する。加熱処理は撹拌下で行うことが好ましく、この時の温度は、溶媒の種類によっても異なるが、溶媒の沸点以下が好ましく、概ね30〜90℃の範囲である。別法としては、加熱還流する方法も採用することができる。

【0095】

加熱温度は有機溶媒の種類、有機珪素化合物(2)の種類によっても異なるが30〜90℃、さらには40〜80℃の範囲にあることが好ましい。この時、加熱時間は温度、有機珪素化合物(2)の反応性によっても異なるが、概ね1〜24時間である。

【0096】

このようにして得られた疎水性シリカ系中空粒子の有機溶媒分散液は、このまま用いることもでき、有機溶媒を除去して用いることもでき、さらには他の分散媒に置換して用いることもできる。

【0097】

置換する方法としては、蒸留法、限外濾過膜法、ロータリーエバポレーター法等従来公知の方法を採用することができる。

他の分散媒としては従来公知の有機溶媒を使用することができ、前記疎水性酸化ジルコニウム粒子で例示したものと同様のものが挙げられる。

【0098】

さらに、他の分散媒として後述するエポキシ樹脂、シリコーン樹脂等の樹脂成分等を挙げることもできる。エポキシ樹脂、シリコーン樹脂等を用いた場合には、他の有機溶媒を除去することによってそのまま本発明の塗料となる。

【0099】

上記製造方法によって得られる疎水性シリカ系中空粒子は、表面にトリアルキルシリル基が結合してなり、平均粒子径が5〜30nmの範囲にあり、屈折率が1.15〜1.45の範囲にあり、表面電荷量が3〜30μeq/gの範囲にあり、樹脂への分散性に優れている。

【0100】

樹脂成分

本発明に用いる樹脂成分としては、エポキシ樹脂またはシリコーン樹脂が好適に用いられる。

【0101】

エポキシ樹脂としては、ビスフェノールA、フェノールノボラック、クレゾールノボラック等として市販されている樹脂およびこれらの混合物が挙げられる。シリコーン樹脂としては、ジメチルシリコーン樹脂、フェニルシリコン樹脂、メチルフェニルシルコン樹脂等およびこれらの混合物が挙げられる。

【0102】

塗料組成

塗料中の疎水性酸化ジルコニウム粒子および/または疎水性シリカ系中空粒子の濃度(双方含まれる場合は合計量)は、固形分として10〜90重量%、さらには20〜85重量%の範囲にあることが好ましい。また所望の封止材の屈折率に応じて、疎水性酸化ジルコニウム粒子、疎水性シリカ系中空粒子の比率を調整してもよく、さらに、疎水性シリカ粒子(前記中空シリカ粒子同様に、シリカ粒子を疎水化させたもの)を含んでいてもよい。なお、疎水性酸化ジルコニウム粒子のみを含む塗料は、発光ダイオード封止層の最下層に使用し、疎水性中空シリカ粒子のみを含む塗料を最上層に使用する。

【0103】

塗料中の粒子成分が少ないと、用いる樹脂の屈折率が支配的となり、各封止層の屈折率を所望の屈折率に調整したり、前記した所望の屈折率差を有する封止層を得ることができない場合がある。塗料中の粒子成分が多すぎても、封止層の屈折率は調整できるものの粒子が凝集するようになり、その場合は封止層の光散乱の原因となり、光透過率が低下したり、ヘーズが高くなり、発光効率(輝度)が低下することに加えて、樹脂が少ないために封止性能が不充分となる場合がある。

【0104】

このような塗料は、(1)前記疎水性酸化ジルコニウム粒子、疎水性シリカ系中空粒子の製造方法の工程(f)で得られた疎水性酸化ジルコニウム粒子および/または疎水性シリカ系中空粒子の有機溶媒分散液に、樹脂成分を所定量添加し、ついで、樹脂が硬化しない範囲で加熱して、必要に応じて減圧下で加熱して有機溶媒を除去する方法、(2)前記疎水性酸化ジルコニウム粒子、疎水性シリカ系中空粒子の製造方法の工程(f)で得られた疎水性酸化ジルコニウム粒子および/または疎水性シリカ系中空粒子の有機溶媒分散液から、有機溶媒を蒸発させて除去した後、樹脂成分と所定量混合する方法等があり、必要に応じてこれらを併用した方法によって調製することができる。

【0105】

塗料には、必要に応じて、有機溶媒が含まれていてよいが、通常その濃度は3重量%以下、さらには1重量%以下、特に実質的に溶媒を含まないことが好ましい。

塗料中の有機溶媒の濃度が多く残存していると、封止層を形成する場合、溶媒除去工程が必要となり、また、有機溶媒が残存していると、ボイドの発生や硬化不良等の原因となる場合がある。

【0106】

このような塗料には、必要に応じて硬化剤、重合開始剤等が含まれていてもよい。

次に、本発明に係る発光ダイオード(LED)について説明する。

【0107】

[発光ダイオード(LED)]

本発明に係る発光ダイオードは、前記塗料からなる封止層が形成されてなる。

まず、本発明に係る発光ダイオードを用いた発光ダイオードの一態様を図1に示す。図1は、発光ダイオードとレンズ(図示せず)との間に、本発明の上記塗料を用いた封止材からなる封止層が多層にわたり積層されてなる。なお、最上層は平坦であっても、凸面であってもよい。

【0108】

本発明では、設ける封止層の数は2以上であればよく、好ましくは2〜20層、さらには4〜20層の範囲にあることが好ましい。

封止層が単層の場合は、反射の抑制による光透過率の向上効果が得られず、封止層の数が多すぎると、光透過率の向上効果がさらに大きく改善することもなく、経済性の低下が大きくなる。

【0109】

本発明に係る発光ダイオードは、第1封止層の屈折率n1が1.55〜1.85の範囲にあり、第n封止層(n番目の封止層、n=2〜20)の屈折率nnが1.30〜1.65の範囲にあり、少なくとも2層以上の屈折率が異なる封止層が屈折率の高い順に積層してなることを特徴としている。

【0110】

第1封止層の屈折率n1は1.55〜1.85、さらには1.60〜1.85の範囲にあることが好ましい。

第1封止層の屈折率n1が低すぎると、LED発光素子側に光が反射する度合いが大きくなり、透過率が低下すことがある。第1封止層の屈折率n1が高すぎると、封止性能、光透過率(発光効率)等が不充分となる場合がある。なお、このような、第1封止層は、通常、疎水性酸化ジルコニウム粒子を含むものが形成される。

【0111】

第n封止層(n番目の封止層:最上層)の屈折率nnは1.30〜1.65、さらには1.35〜1.55の範囲にあることが好ましい。第n封止層の屈折率nnが低いと、レンズの屈折率よりも低くなることがあり、レンズよりも屈折率が低いと、逆方向に反射し、光透過率が低下し、このため、発熱することがある。

【0112】

隣接する封止層間の屈折率差は0.02〜0.2、さらには0.05〜0.15の範囲にあることが好ましい。そして、このような屈折率となるように、封止層を積層し、最終的に最上層の屈折率を上記範囲とする。

【0113】

隣接する封止層間の屈折率差が0.02未満の場合は反射を抑制できないので、光透過率(発光効率)等が不充分となる場合がある。

隣接する封止層間の屈折率差が0.2を越えると膜厚にもよるが、封止層の数が少なくなるため、光透過率(発光効率)等が不充分となる場合がある。

【0114】

積層した封止層の厚みは0.1〜5mm、さらには0.5〜4mmの範囲にあることが好ましい。

積層封止層の厚みが薄いと封止層としての効果が得られにくくなる。一方積層封止層の厚みが厚すぎて封止層自体の光を吸収する割合が高くなり、封止層を多層形成する効果が得られないことがある。

【0115】

各封止層は、前記した平均粒子径が5〜50nmの範囲にある疎水性ジルコニウム粒子および/または平均粒子径が5〜200nmの範囲にある疎水性シリカ系中空粒子と樹脂とからなる。

【0116】

封止層中の疎水性ジルコニウム粒子および/または疎水性シリカ系中空粒子の含有量は固形分として10〜90重量%、さらには20〜85重量%の範囲にあることが好ましい。

【0117】

封止層中の疎水性酸化ジルコニウム粒子および/または疎水性シリカ系中空粒子の含有量が固形分として10重量%未満の場合は、用いる樹脂の屈折率が支配的となり、各封止層の屈折率を所望の屈折率に調整したり、前記した所望の屈折率差を有する封止層を得ることができない場合がある。

【0118】

封止層中の疎水性酸化ジルコニウム粒子および/または疎水性シリカ系中空粒子の含有量が固形分として90重量%を超えると、封止層の屈折率は調整できるものの粒子が凝集するようになり、その場合はLEDの光散乱の原因となり、光透過率が低下したり、ヘーズが高くなり、発光効率(輝度)が低下することに加えて、樹脂が少ないために封止性能が不充分となる場合がある。

【0119】

封止層の屈折率の調整は、樹脂の屈折率を考慮し、(1)屈折率の高い疎水性ジルコニウム粒子と屈折率の低い樹脂との配合量を変えたり、(2)屈折率の高い疎水性ジルコニウム粒子と屈折率の低い疎水性シリカ系中空粒子の配合量および配合比を変えることによって行われる。屈折率の高い封止層を得るためには疎水性ジルコニウム粒子を多く配合し、屈折率の低い封止層を得るためには疎水性シリカ系中空粒子の配合量を多くすればよい。

【0120】

本発明の積層封止層としての光透過率は封止層(塗料硬化膜)の厚みによっても異なるが、80%以上、さらには90%以上であることが好ましい。

おのおの封止層は、所望の屈折率となるように調整した前記した塗料を用いて、所定の厚みとなるように塗布・硬化処理されて形成される。その塗布方法は特に制限されないが、ポッティング法、バーコーター法などが挙げられる。硬化処理としては特に制限されないが、加熱や電子線(紫外線)、電磁波などの照射によって行われる。このような加熱処理などは、樹脂成分が硬化する条件であれば、特に制限されない。

【0121】

また、硬化方法としては特に制限されないが、1層の封止層を硬化させたのち、2層目以降の封止層を硬化させて積層してもよく、未硬化の封止層を積層形成したのち、全体的に硬化処理を行ってもよい。

【0122】

[実施例]

以下、実施例により本発明をさらに具体的に説明するが、本発明はこれらの実施例により限定されるものではない。

【0123】

[製造例1]

疎水性酸化ジルコニウム粒子(1)の調製

純水1,300gにオキシ塩化ジルコニウム8水和物(ZrOCl2・8H2O(太陽鉱業(株)製:ZrO2濃度37.2重量%)35gを溶解し、これに濃度10重量%のKOH水溶液123gを添加してジルコニウム水酸化物ヒドロゲル(ZrO2濃度1重量%)を調製した。ついで、限外濾過膜法で電導度が0.5mS/cm以下になるまで洗浄した。

【0124】

得られたZrO2として濃度1重量%のジルコニウム水酸化物ヒドロゲル2,000gに濃度10重量%のKOH水溶液400gを加えて十分攪拌した後、濃度35重量%の過酸化水素水溶液200gを加えた。このとき、激しく発泡して溶液は透明になり、pHは11.5であった。

【0125】

この溶液をオートクレーブに充填し、150℃で11時間水熱処理を行った後、遠心沈降法により分離し、白色沈殿物を回収した。

回収した白色沈殿物56.4gに純水281.6gを添加した後、酒石酸(関東化学(株)製:L−酒石酸)6.9g、濃度10重量%のKOH水溶液22.0gを加えて十分攪拌した。シリカビーズを1000g加えた後、分散機(カンペ(株)製:BATCH-SAND)に充填し、分散させ、ジルコニアゾルとした。ついで、限外濾過膜を用いて純水洗浄した後、陰イオン交換樹脂(ROHM−AND HAAS社製:デュオライトUP−5000)を40g加えて脱イオンを行って固形分濃度1.5重量%の酸化ジルコニウム微粒子(1)分散液を得た。得られた酸化ジルコニウム粒子(1)の平均粒子径は15nmであった。

【0126】

また、酸化ジルコニウム粒子(1)の結晶形はX線回折の測定で単斜晶であった。さらに、得られた酸化ジルコニウム粒子(1)の屈折率は2.2であった。

【0127】

シリカ被覆層の形成

固形分濃度1.5重量%の酸化ジルコニウム粒子(1)分散液1289gとメタノール1128gおよび濃度28重量%のアンモニア水溶液20.7gとの混合分散液を35℃に加温した後、メタノール31.94gとテトラエトキシシラン(多摩化学工業株式会社製:エチルシリケート-A、SiO2含有量28.8重量%)6.71gを混合した溶液を6時間かけてローラーポンプで添加した。その後35℃で1時間加熱攪拌した。ついで、限外濾過膜を用いて溶媒をメタノールに置換し、固形分濃度5重量%のシリカ被覆酸化ジルコニウム粒子(1)メタノール分散液を調製した。

【0128】

トリアルキルシリル化

セパラブルフラスコの中に固形分濃度5重量%のシリカ被覆酸化ジルコニウム粒子(1)メタノール分散液700gとメタノール700gを入れ十分攪拌混合した後、疎水化剤(トリアルキルシリル化剤)としてヘキサメチルジシラザン(HMDS)(和光純薬工業(株)製:1,1,1,1,3,3,3−ヘキサメチルジシラザン)17.5gを添加し、50℃に昇温した後、22時間加熱攪拌して、固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(1)分散液を調製した。トリメチルシリル化した酸化ジルコニウム粒子(1)の屈折率は1.72であった。

【0129】

また、トリメチルシリル化酸化ジルコニウム粒子(1)の表面電荷量を前記した測定方法によって測定したが21μeq/gであった。

さらに、固形分濃度2.5重量%のトリメチルシリル化酸化ジルコニウム粒子(1)分散液の安定性を以下の方法および基準によって測定したが◎であった。

【0130】

安定性評価

トリメチルシリル化酸化ジルコニウム粒子(1)分散液を透明性容器に充填して静置し、容器の下部に沈降粒子の状況を観察し、以下の基準で評価し、結果を表に示した。

1週間以上、粒子の沈降層が認められなかった。 :◎

3〜6日で粒子の沈降層が認められた。 :○

1〜2日で粒子の沈降層が認められた。 :△

1日以内に粒子の沈降層が認められた。 :×

【0131】

[製造例2]

疎水性酸化ジルコニウム粒子(2)の調製

製造例1のトリメチルシリル化において、ヘキサメチルジシラザン(HMDS)を35.0g用いた以外は製造例1と同様にして固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(2)分散液を調製した。トリメチルシリル化酸化ジルコニウム粒子(2)の屈折率は1.63、表面電荷量は13μeq/g、分散液の安定性は◎であった。

【0132】

[製造例3]

疎水性酸化ジルコニウム粒子(3)の調製

製造例1のトリメチルシリル化において、ヘキサメチルジシラザン(HMDS)を7.0g用いた以外は製造例1と同様にして固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(3)分散液を調製した。トリメチルシリル化酸化ジルコニウム粒子(3)の屈折率は1.85、表面電荷量は28μeq/g、分散液の安定性は○であった。

【0133】

[製造例4]

疎水性シリカ系中空粒子(1)の調製

シリカ系中空粒子として、シリカ系中空微粒子分散ゾル(触媒化成工業(株)製:スルーリア1420、平均粒子径60nm、濃度20.5重量%、分散媒:イソプロパノ−ル、粒子屈折率1.25)を用い、これを稀釈して固形分濃度1.5重量%のシリカ系中空粒子(1)分散液とした。

【0134】

シリカ被覆層の形成

固形分濃度1.5重量%のシリカ系中空粒子(1)分散液1289gとメタノール1128gおよび濃度28重量%のアンモニア水溶液20.7gとの混合分散液を35℃に加温した後、メタノール31.94gとテトラエトキシシラン(多摩化学工業株式会社製:エチルシリケート-A、SiO2含有量28.8重量%)6.71gを混合した溶液を6時間かけてローラーポンプで添加した。その後35℃で1時間加熱攪拌した。ついで、限外濾過膜を用いて溶媒をメタノールに置換し、固形分濃度5重量%のシリカ被覆シリカ系中空粒子(1)メタノール分散液を調製した。

【0135】

トリアルキルシリル化

セパラブルフラスコの中に固形分濃度5重量%のシリカ被覆シリカ系中空粒子(1)メタノール分散液700gとメタノール700gを入れ十分攪拌混合した後、疎水化剤(トリアルキルシリル化剤)としてヘキサメチルジシラザン(HMDS)(和光純薬工業(株)製:1,1,1,1,3,3,3−ヘキサメチルジシラザン)17.5gを添加し、50℃に昇温した後、22時間加熱攪拌して、固形分濃度2.5重量%のトリメチルシリル化したシリカ系中空粒子(1)分散液を調製した。トリメチルシリル化シリカ系中空粒子(1)の屈折率は1.32であった。

【0136】

また、トリメチルシリル化シリカ系中空粒子(1)の表面電荷量を前記した測定方法によって測定したが17μeq/gであった。

さらに、固形分濃度2.5重量%のトリメチルシリル化シリカ系中空粒子(1)分散液の安定性を以下の方法および基準によって測定したが◎であった。

【0137】

[製造例5]

疎水性シリカ系中空粒子(2)の調製

製造例4のトリメチルシリル化において、ヘキサメチルジシラザン(HMDS)を35.0g用いた以外は製造例4と同様にして固形分濃度2.5重量%のトリメチルシリル化したシリカ系中空粒子(2)分散液を調製した。トリメチルシリル化シリカ系中空粒子(2)の屈折率は1.38、表面電荷量は13μeq/g、分散液の安定性は◎であった。

【0138】

[製造例6]

疎水性シリカ系中空粒子(3)の調製

製造例4のトリメチルシリル化において、ヘキサメチルジシラザン(HMDS)を7.0g用いた以外は製造例4と同様にして固形分濃度2.5重量%のトリメチルシリル化したシリカ系中空粒子(2)分散液を調製した。トリメチルシリル化シリカ系中空粒子(2)の屈折率は1.29、表面電荷量は19μeq/g、分散液の安定性は◎であった。

【0139】

[製造比較例1]

疎水性酸化ジルコニウム粒子(R1)の調製

実施例1のトリアルキルシリル化としてヘキサメチルジシラザン(HMDS)17.5gを使用する代わりに、モノアルキルシリル化剤としてγ-メタアクリロオキシプロピルトリメトキシシラン(信越化学(株)製:KBM−503)17.5gを用いた以外は製造例1と同様にして固形分濃度2.5重量%のモノアルキルシリル化した酸化ジルコニウム粒子(R1)分散液を調製した。モノアルキルシリル化酸化ジルコニウム粒子(R1)の屈折率は1.73、表面電荷量は45μeq/g、分散液の安定性は△であった。

【0140】

[製造比較例2]

疎水性シリカ系中空粒子(R2)の調製

製造例4のトリアルキルシリル化において、ヘキサメチルジシラザン(HMDS)17.5gの代わりに、モノアルキルシリル化剤としてγ-メタアクリロオキシプロピルトリメトキシシラン(信越化学(株)製:KBM−503)17.5gを用いた以外は製造例4と同様にして固形分濃度2.5重量%のモノアルキルシリル化した疎水性シリカ系中空粒子(R2)分散液を調製した。モノアルキルシリル化疎水性シリカ系中空粒子(R2)の屈折率は1.33、表面電荷量は30μeq/g、分散液の安定性は△であった。

【0141】

以上の製造例で調製した、粒子の特性を表1に示す。

【0142】

【表1】

[実施例1]

塗料(1-1)の調製

製造例1で調製した固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(1)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、徐々に減圧を高め2時間で溶媒を除去して塗料(1-1)を調製した。塗料(1-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。

【0143】

得られた塗料(1-1)の安定性を以下の方法および基準で測定したが、◎であった。

なお、安定性は下記の方法、評価基準により評価した。

【0144】

安定性評価

塗料(1-1)を透明性容器に充填して静置し、容器の下部に沈降粒子の状況を観察し、以下の基準で評価した。

1週間以上、粒子の沈降層が認められなかった。 :◎

3〜6日で粒子の沈降層が認められた。 :○

1〜2日で粒子の沈降層が認められた。 :△

1日以内に粒子の沈降層が認められた。 :×

塗料(1-2)の調製

塗料(1-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して塗料(1-2)を調製した。

【0145】

[実施例2]

塗料(2-1)の調製

製造例2で調製した固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(2)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(2-1)を調製した。塗料(2-1)中の固形分100重量%に対する溶剤の濃度は0.2重量%であった。

得られた塗料(2-1)の安定性は◎であった。

【0146】

塗料(2-2)の調製

塗料(2-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して塗料(2-2)を調製した。

【0147】

[実施例3]

塗料(3-1)の調製

製造例3で調製した固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(3)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(3-1)を調製した。塗料(3-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。

得られた塗料(3-1)の安定性は○であった。

【0148】

塗料(3-2)の調製

塗料(3-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して塗料(3-2)を調製した。

【0149】

[実施例4]

塗料(4-2)の調製

実施例3と同様にして調製した塗料(3-2)2.1gにシリコーン樹脂(信越化学(株)製:KE−109E・A)1.9gを混合して塗料(4-2)を調製した。

【0150】

[実施例5]

塗料(5-2)の調製

実施例3と同様にして調製した塗料(3-2)2.1gにシリコーン樹脂(信越化学(株)製:KE−109E・A)5.9gを混合して塗料(4-2)を調製した。

【0151】

[実施例6]

塗料(6-1)の調製

製造例4で調製した固形分濃度2.5重量%のトリメチルシリル化したシリカ系中空粒子(4)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(6-1)を調製した。塗料(6-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。

得られた塗料(6-1)の安定性は◎であった。

【0152】

塗料(6-2)の調製

塗料(6-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して塗料(6-2)を調製した。

【0153】

[実施例7]

塗料(7-1)の調製

製造例5で調製した固形分濃度2.5重量%のトリメチルシリル化したシリカ系中空粒子(5)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(7-1)を調製した。塗料(7-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。

得られた塗料(7-1)の安定性は◎であった。

【0154】

塗料(7-2)の調製

塗料(7-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して塗料(7-2)を調製した。

【0155】

[実施例8]

塗料(8-1)の調製

製造例6で調製した固形分濃度2.5重量%のトリメチルシリル化したシリカ系中空粒子(6)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(8-1)を調製した。塗料(8-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。

得られた塗料(8-1)の安定性は◎であった。

【0156】

塗料(8-2)の調製

塗料(8-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して塗料(8-2)を調製した。

【0157】

[実施例9]

塗料(9-2)の調製

実施例1で調製した塗料(1-2)と実施例6で調製した塗料(4-2)とを重量比8:2で混合して塗料(9-2)を調製した。

【0158】

[実施例10]

塗料(10-2)の調製

実施例1で調製した塗料(1-2)と実施例6で調製した塗料(4-2)とを重量比5:5で混合して塗料(10-2)を調製した。

【0159】

[実施例11]

塗料(11-2)の調製

実施例1で調製した塗料(1-2)と実施例6で調製した塗料(4-2)とを重量比2:8で混合して塗料(11-2)を調製した。

【0160】

[実施例12]

塗料(12-1)の調製

製造例3で調製した固形分濃度2.5重量%のトリメチルシリル化した酸化ジルコニウム粒子(1)分散液128gにエポキシアクリレート樹脂(新中村化学(株)製:NKオリゴEA−5824)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(12-1)を調製した。塗料(12-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。

得られた塗料(12-1)の安定性は◎であった。

【0161】

塗料(12-2)の調製

塗料(12-1)2.1gに、エポキシアクリレート樹脂(新中村化学(株)製:NKオリゴEA−1020)0.5gと光重合開始剤(チバ・ジャパン(株)製:イルガキュア184)0.06gを混合して塗料(12-2)を調製した。

【0162】

[実施例13]

塗料(13-1)の調製

製造例4で調製した固形分濃度2.5重量%のトリメチルシリル化したシリカ系中空粒子(4)分散液128gにエポキシアクリレート樹脂(新中村化学(株)製:NKオリゴEA−5824)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(13-1)を調製した。塗料(13-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。

得られた塗料(13-1)の安定性は◎であった。

【0163】

塗料(13-2)の調製

塗料(13-1)2.1gに、エポキシアクリレート樹脂(新中村化学(株)製:NKオリゴEA−1020)0.5gと光重合開始剤(チバ・ジャパン(株)製:イルガキュア184)0.06gを混合して塗料(13-2)を調製した。

【0164】

[比較例1]

塗料(R1-1)の調製

製造比較例1で調製した固形分濃度2.5重量%のモノアルキルシリル化した酸化ジルコニウム粒子(R1)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(R1-1)を調製した。塗料(R1-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。得られた塗料(R1-1)の安定性は△であった。

【0165】

塗料(R1-2)の調製

塗料(R1-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して塗料(R1-2)を調製した。

【0166】

[比較例2]

塗料(R2-1)の調製

製造比較例2で調製した固形分濃度2.5重量%のモノアルキルシリル化したシリカ系中空粒子(R2)分散液128gにシリコーン樹脂(信越化学(株)製:KE−109E・B)1.0gを添加し、ロータリーエバポレーターで、温浴の温度を50℃にし、減圧度を徐々に上げ2時間で溶媒を除去して塗料(R2-1)を調製した。塗料(R2-1)中の固形分100重量%に対する溶剤の濃度は0.1重量%であった。得られた塗料(R2-1)の安定性は△であった。

【0167】

塗料(R2-2)の調製

塗料(R2-1)2.1gに、シリコーン樹脂(信越化学(株)製:KE−109E・A)0.5gを混合して塗料(R2-2)を調製した。

得られた塗料の組成を表2に示す。

【0168】

【表2】

[実施例14](単層との区別をつけるために積層といれておきます)

積層封止層(1)の形成

実施例1で調製した塗料(1-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、厚さ50μmの第1封止層を形成した。

【0169】

ついで、実施例6で調製した塗料(6-2)を同様に塗布、硬化させて2層からなる積層封止層(1)を形成した。

このときの封止層(1)の厚さは100μmであった。得られた封止層(1)の全光線透過率およびヘーズをヘーズメーター(日本電色工業(株)製NDH−300A)により測定し、結果を表3に示す。さらに、封止層(1)の屈折率と鉛筆硬度を以下の方法および評価基準で評価し、結果を表3に示す。

【0170】

屈折率

上記ガラス基板に代えてシリコンウエハー上に塗料(1-2)を同様にして塗布、硬化させて厚さ50μmの塗膜を形成し、エリプソメーター(SOPRA社製:ESVG)により第1封止層の屈折率を測定した。同様に塗料(4-2)を用いて第2封止層の屈折率を測定し、結果を表3に示す。

【0171】

鉛筆硬度の測定

JIS−K−5400に準じて鉛筆硬度試験器により測定した。

【0172】

[実施例15]

積層封止層(2)の形成

実施例3で調製した塗料(3-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、厚さ50μmの第1封止層を形成した。

【0173】

ついで、実施例10で調製した塗料(10-2) を同様に塗布、硬化させ、厚さ50μmの第2封止層を形成した。さらに実施例6で調製した塗料(6-2)を同様に塗布、硬化させて3層からなる封止層(2)を形成した。

このときの積層封止層(2)の厚さは150μmであった。また、積層封止層(2)の全光線透過率、ヘーズ、屈折率および鉛筆硬度を測定し、結果を表3に示す。

【0174】

[実施例16]

積層封止層(3)の形成

実施例3で調製した塗料(3-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、厚さ50μmの第1封止層を形成した。

【0175】

ついで、実施例9で調製した塗料(9-2) を同様に塗布、硬化させ、厚さ50μmの第2封止層を形成した。さらに、実施例10で調製した塗料(10-2) を同様に塗布、硬化させ、厚さ50μmの第3封止層を形成し、その上に、実施例11で調製した塗料(11-2) を同様に塗布、硬化させ、厚さ50μmの第4封止層を形成した。

そして、実施例6で調製した塗料(6-2)を同様に塗布、硬化させて5層からなる積層封止層(3)を形成した。

このときの積層封止層(3)の厚さは250μmであった。また、積層封止層(3)の全光線透過率、ヘーズ、屈折率および鉛筆硬度を測定し、結果を表3に示す。

【0176】

[実施例17]

積層封止層(4)の形成

実施例3で調製した塗料(3-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、厚さ50μmの第1封止層を形成した。

【0177】

ついで、実施例4で調製した塗料(4-2) を同様に塗布、硬化させ、厚さ50μmの第2封止層を形成した。さらに、実施例5で調製した塗料(5-2) を同様に塗布、硬化させ、厚さ50μmの第3封止層を形成した。そして、実施例6で調製した塗料(6-2)を同様に塗布、硬化させて4層からなる封積層止層(4)を形成した。

このときの積層封止層(4)の厚さは200μmであった。また、積層封止層(3)の全光線透過率、ヘーズ、屈折率および鉛筆硬度を測定し、結果を表3に示す。

【0178】

[実施例18]

積層封止層(5)の形成

実施例12で調製した塗料(12-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3分乾燥後、UV照射機(高圧水銀灯)で600mJ/cm2照射して硬化させ、厚さ50μmの第1封止層を形成した。

【0179】

ついで、実施例13で調製した塗料(13-2)を同様に塗布、硬化させて2層からなる封止層(5)を形成した。

このときの積層封止層(5)の厚さは100μmであった。また、積層封止層(5)の全光線透過率、ヘーズ、屈折率および鉛筆硬度を測定し、結果を表3に示す。

【0180】

[比較例3]

単層封止層(R1)の調製

実施例2で調製した塗料(2-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、厚さ50μmの封止層(1)を調製した。封止層(R1)の全光線透過率、ヘーズ、屈折率および鉛筆硬度を測定し、結果を表3に示す。

【0181】

[比較例4]

単層封止層(R2)の調製

実施例9で調製した塗料(9-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、厚さ50μmの封止層(R3)を調製した。封止層(R3)の全光線透過率、ヘーズ、屈折率および鉛筆硬度を測定し、結果を表3に示す。

【0182】

[比較例5]

単層封止層(R3)の調製

実施例4で調製した塗料(4-2)をガラス基板(厚さ:3.0mm、屈折率:1.46、全光線透過率92.0%、ヘーズ0.1%)にバーコーター法(バー#50)で塗布し、80℃で3時間、熱処理して硬化させ、厚さ50μmの封止層(R3)を調製した。封止層(R3)の全光線透過率、ヘーズ、屈折率および鉛筆硬度を測定し、結果を表3に示す。

【0183】

【表3】

【特許請求の範囲】

【請求項1】

平均粒子径が5〜50nmの範囲にある疎水性酸化ジルコニウム粒子および/または平均粒子径が5〜200nmの範囲にある疎水性シリカ系中空粒子とマトリックス樹脂成分とを含み、該粒子の含有量が10〜90重量%の範囲にあることを特徴とする封止材用塗料。

【請求項2】

前記疎水性粒子が、表面にトリアルキルシリル基を含有し、該トリアルキルシリル基を、酸化ジルコニウム粒子およびシリカ系中空粒子に対して固形分(R3−SiO1/2)として、10〜100重量%の範囲で含有することを特徴とする請求項1に記載の封止材用塗料。

【請求項3】

前記疎水性粒子が、表面にシリカ被覆層を有し、該シリカ被覆層表面に、トリアルキルシリル基を有することを特徴とする請求項2に記載の封止材用塗料。

【請求項4】

前記マトリックス樹脂成分が、エポキシ樹脂またはシリコーン樹脂であることを特徴とする請求項1〜3のいずれかに記載の封止材用塗料。

【請求項5】

請求項1〜4のいずれかに記載の封止材用塗料を用いて形成させてなる封止層を有することを特徴とする発光ダイオード。

【請求項6】

屈折率が異なる2〜20層の封止層が積層されてなり、最下層の封止層(第1封止層)の屈折率n1が1.55〜1.85の範囲にあり、最上層の封止層(n番目の封止層、n=2〜20)の屈折率nnが1.30〜1.65の範囲にあり、少なくとも2層以上の屈折率が異なる封止層が屈折率の高い順に積層してなり、各封止層が疎水性ジルコニウム粒子および/または疎水性シリカ系中空粒子とマトリックス樹脂とを含むことを特徴とする、発光ダイオード。

【請求項7】

前記疎水性粒子が、表面にトリアルキルシリル基を、酸化ジルコニウム粒子およびシリカ系中空粒子に対して固形分(R3−SiO1/2)として10〜100重量%の範囲で含有することを特徴とする請求項6に記載の発光ダイオード。

【請求項8】

前記疎水性粒子が、表面にシリカ被覆層を有し、かつ該シリカ被覆層表面に、トリアルキルシリル基を有するものであることを特徴とする請求項7に記載の発光ダイオード。

【請求項9】

前記マトリックス樹脂がエポキシ樹脂またはシリコーン樹脂であることを特徴とする請求項6〜8のいずれかに記載の発光ダイオード。

【請求項10】

疎水性ジルコニウム粒子および/または疎水性シリカ系中空粒子の含有量が10〜90重量%の範囲にあることを特徴とする請求項6〜9のいずれかに記載の発光ダイオード。

【請求項11】

厚み0.1〜5mmの範囲にあることを特徴とする請求項5〜9のいずれかに記載の発光ダイオード。

【請求項12】

光透過率が80%以上であることを特徴とする請求項5〜10のいずれかに記載の発光ダイオード。

【請求項1】

平均粒子径が5〜50nmの範囲にある疎水性酸化ジルコニウム粒子および/または平均粒子径が5〜200nmの範囲にある疎水性シリカ系中空粒子とマトリックス樹脂成分とを含み、該粒子の含有量が10〜90重量%の範囲にあることを特徴とする封止材用塗料。

【請求項2】

前記疎水性粒子が、表面にトリアルキルシリル基を含有し、該トリアルキルシリル基を、酸化ジルコニウム粒子およびシリカ系中空粒子に対して固形分(R3−SiO1/2)として、10〜100重量%の範囲で含有することを特徴とする請求項1に記載の封止材用塗料。

【請求項3】

前記疎水性粒子が、表面にシリカ被覆層を有し、該シリカ被覆層表面に、トリアルキルシリル基を有することを特徴とする請求項2に記載の封止材用塗料。

【請求項4】

前記マトリックス樹脂成分が、エポキシ樹脂またはシリコーン樹脂であることを特徴とする請求項1〜3のいずれかに記載の封止材用塗料。

【請求項5】

請求項1〜4のいずれかに記載の封止材用塗料を用いて形成させてなる封止層を有することを特徴とする発光ダイオード。

【請求項6】

屈折率が異なる2〜20層の封止層が積層されてなり、最下層の封止層(第1封止層)の屈折率n1が1.55〜1.85の範囲にあり、最上層の封止層(n番目の封止層、n=2〜20)の屈折率nnが1.30〜1.65の範囲にあり、少なくとも2層以上の屈折率が異なる封止層が屈折率の高い順に積層してなり、各封止層が疎水性ジルコニウム粒子および/または疎水性シリカ系中空粒子とマトリックス樹脂とを含むことを特徴とする、発光ダイオード。

【請求項7】

前記疎水性粒子が、表面にトリアルキルシリル基を、酸化ジルコニウム粒子およびシリカ系中空粒子に対して固形分(R3−SiO1/2)として10〜100重量%の範囲で含有することを特徴とする請求項6に記載の発光ダイオード。

【請求項8】

前記疎水性粒子が、表面にシリカ被覆層を有し、かつ該シリカ被覆層表面に、トリアルキルシリル基を有するものであることを特徴とする請求項7に記載の発光ダイオード。

【請求項9】

前記マトリックス樹脂がエポキシ樹脂またはシリコーン樹脂であることを特徴とする請求項6〜8のいずれかに記載の発光ダイオード。

【請求項10】

疎水性ジルコニウム粒子および/または疎水性シリカ系中空粒子の含有量が10〜90重量%の範囲にあることを特徴とする請求項6〜9のいずれかに記載の発光ダイオード。

【請求項11】

厚み0.1〜5mmの範囲にあることを特徴とする請求項5〜9のいずれかに記載の発光ダイオード。

【請求項12】

光透過率が80%以上であることを特徴とする請求項5〜10のいずれかに記載の発光ダイオード。

【図1】

【公開番号】特開2012−121941(P2012−121941A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−271559(P2010−271559)

【出願日】平成22年12月6日(2010.12.6)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月6日(2010.12.6)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【Fターム(参考)】

[ Back to top ]