拡散障壁コーティングおよびタービンエンジン部品

【課題】超合金基体と基体用の保護コーティングとの間に配置される拡散障壁層を提供すること。

【解決手段】例示的な実施形態において、拡散障壁コーティングは、レニウムおよびルテニウムを含む固溶体合金であって、ルテニウムが組成物の約50原子%以下を構成し、レニウムおよびルテニウムの総量が70原子%超である固溶体合金、Ru(TaAl)およびRu2TaAlの少なくとも1つを含む金属間化合物であって、Ru(TaAl)がB2構造を有し、Ru2TaAlがホイスラー構造を有する金属間化合物、ならびに金属マトリックス内に分散した酸化物であって、マトリックスの約50体積パーセント超が該酸化物から構成される酸化物からなる群から選択される組成物を含む。

【解決手段】例示的な実施形態において、拡散障壁コーティングは、レニウムおよびルテニウムを含む固溶体合金であって、ルテニウムが組成物の約50原子%以下を構成し、レニウムおよびルテニウムの総量が70原子%超である固溶体合金、Ru(TaAl)およびRu2TaAlの少なくとも1つを含む金属間化合物であって、Ru(TaAl)がB2構造を有し、Ru2TaAlがホイスラー構造を有する金属間化合物、ならびに金属マトリックス内に分散した酸化物であって、マトリックスの約50体積パーセント超が該酸化物から構成される酸化物からなる群から選択される組成物を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は一般に、金属基体を保護するためのコーティング系に関する。より具体的には、本発明は、超合金基体と基体用の保護コーティングとの間に配置される拡散障壁層を対象とするものである。

【背景技術】

【0002】

金属部品は、様々な動作条件の下で幅広い種類の工業的用途に用いられる。一例として、タービンエンジンに用いられる様々な超合金部品は、例えば約750℃を超える高温に曝される。さらに合金は、例えば高温への暴露、その後の室温への冷却、およびその後の急速な再加熱など、繰り返される温度サイクルを受ける可能性がある。したがって、こうした部品には、等温の繰り返し酸化および高温による腐食作用からそれらを保護するコーティングが必要である。

【0003】

超合金および他のタイプの高性能な金属を保護するために、様々なタイプのコーティングが使用されている。1つのタイプは、MCrAl(X)(ただし、Mはニッケル、コバルトまたは鉄であり、XはY、Ta、Re、Ru、Pt、Si、B、C、HfまたはZrである)のような材料をベースとするものである。MCrAl(X)コーティングは、高速フレーム溶射(HVOF)、プラズマ溶射、または電子ビーム物理蒸着(EB−PVD)など多くの技術によって適用することができる。他のタイプの保護コーティングは、ニッケル−アルミナイド、白金−ニッケル−アルミナイドなどのアルミナイド材料である。これらのコーティングを適用するために、多くの技術を用いることができる。例えば、基体上に白金を電気めっきすることが可能であり、その後、拡散段階、次いでパックアルミナイド処理などのアルミナイド処理段階が続く。こうしたタイプのコーティングは通常、超合金基体に比べて比較的高いアルミニウム含量を有する。コーティングはしばしば、1次保護層(例えば環境コーティング)として機能する。別法として、こうしたコーティングは、例えば遮熱コーティング(TBC)など後から適用される上層のための接着層として働くこともできる。

【0004】

保護コーティングおよび基体を高温で酸化力のある腐食環境に曝すと(ガスタービンエンジンの場合など)、様々な冶金工程が起こる。例えば、通常は保護コーティングの上面に高付着性のアルミナ(Al2O3)層(「スケール」)が生じる。この酸化スケールは通常、下にあるコーティングおよび基体に対する保護を与えるため、きわめて望ましいものである。

【0005】

高温ではしばしば、コーティングと基体の間に多量の元素成分の相互拡散がある。相互拡散によってこれらの各領域の化学的特性が変化すると同時に、酸化スケールの特性も変化する可能性がある。一般にアルミニウムは、アルミニウムを多量に含む保護層から基体に向かって内部へ移動する傾向がある。同時に、コバルト、タングステン、クロム、レニウム、タンタル、モリブデンおよび/またはチタンなど基体(例えば超合金)中の従来の合金元素は、基体からコーティング内へ移動する傾向がある。こうした効果は、基体とコーティングの間の組成勾配の結果として生じる。

【0006】

アルミニウムが基体内へ拡散すると、保護コーティングの外側領域のアルミニウム濃度が低下する。この濃度低下によって、保護力の高いアルミナ層を再生させる外側領域の能力が低下する。さらにアルミニウムの拡散によって、エーロフォイル壁内に拡散領域が形成される可能性があり、望ましくないことには、それによって壁の一部の特性が変化する。同時に、モリブデンやタングステンなど従来の合金元素が基体からコーティング内へ移動すると、適切なアルミナの保護層の形成が妨げられる可能性もある。

【0007】

先に論じたように、コーティングと基体合金の間の拡散障壁は、元素成分の相互拡散をなくす、または大幅に減少させることによって、コーティングの寿命を延ばすことを可能にする。Laverantに対して発行された米国特許第5556713号に例示されているように、これまで拡散障壁層はこの目的のために使用されてきた。Laverantの特許は、サブミクロンのレニウム(Re)層で形成された拡散障壁層について述べている。こうした層は状況によっては有用となり得るが、かなり不利になることもある。例えば、タービンの点火温度など温度が上昇するにつれて、コーティングと基体の間の相互拡散が激しくなる。きわめて薄いレニウム層では、相互拡散を低減するのに不十分である可能性がある。より厚いレニウムの障壁層を用いることもできるが、熱膨張係数(CTE)の点で実質的にミスマッチになる。CETのミスマッチによって、部品の熱サイクル中にオーバーレイコーティングが砕ける恐れがある。さらに、レニウムが急速に酸化される可能性があり、それによって早期にコーティングの破砕が引き起される恐れもある。

【特許文献1】米国特許第5556713号

【特許文献2】米国特許第4200459号

【特許文献3】米国特許第5399313号

【特許文献4】米国特許第4116723号

【特許文献5】米国特許第6143141号

【特許文献6】米国特許第6306524号

【特許文献7】米国特許第6455167号

【特許文献8】米国特許第6746782号

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記従来技術の課題を解決することを目的の一つとする。

【課題を解決するための手段】

【0009】

一態様では、拡散障壁コーティングが提供される。拡散障壁コーティングは、レニウムおよびルテニウムを含む固溶体合金であって、ルテニウムが組成物の約50原子%以下を構成し、レニウムおよびルテニウムの総量が70原子%超である固溶体合金、Ru(TaAl)およびRu2TaAlの少なくとも1つを含む金属間化合物であって、Ru(TaAl)がB2構造を有し、Ru2TaAlがホイスラー構造を有する金属間化合物、ならびに金属マトリックス内に分散した酸化物であって、マトリックスの約50体積パーセント超が該酸化物から構成される酸化物からなる群から選択される組成物を含む。

【0010】

他の態様では、タービンエンジン部品が提供される。タービンエンジン部品は、金属基体、金属基体の上に重なった拡散障壁層、および拡散障壁層上の耐酸化コーティングを含む。拡散障壁コーティングは、レニウムおよびルテニウムを含む固溶体合金であって、ルテニウムが組成物の約50原子%以下を構成し、レニウムおよびルテニウムの総量が70原子%超である固溶体合金、Ru(TaAl)およびRu2TaAlの少なくとも1つを含む金属間化合物であって、Ru(TaAl)がB2構造を有し、Ru2TaAlがホイスラー構造を有する金属間化合物、ならびに金属マトリックス内に分散した酸化物であって、マトリックスの約50体積パーセント超が該酸化物から構成される酸化物からなる群から選択される組成物を含む。

【0011】

他の態様では、超合金基体の表面を保護する方法が提供される。その方法は、基体表面上に拡散障壁コーティングを適用して約1μ〜約50μの厚さを有する拡散障壁層を形成する段階、および障壁層上に耐酸化コーティングを適用する段階を含む。拡散障壁コーティングは、レニウムおよびルテニウムを含む固溶体合金であって、ルテニウムが組成物の約50原子%以下を構成し、レニウムおよびルテニウムの総量が70原子%超である固溶体合金、Ru(TaAl)およびRu2TaAlの少なくとも1つを含む金属間化合物であって、Ru(TaAl)がB2構造を有し、Ru2TaAlがホイスラー構造を有する金属間化合物、ならびに金属マトリックス内に分散した酸化物であって、マトリックスの約50体積パーセント超が該酸化物から構成される酸化物からなる群から選択される組成物を含む。

【発明を実施するための最良の形態】

【0012】

タービンブレードや静翼などの金属部品用の障壁コーティング材料について、以下に詳しく述べる。拡散障壁コーティングは、3つのタイプの材料組成物のうちの1つである。一実施形態では、障壁コーティングは、主にレニウムおよびルテニウムを含む固溶体合金であって、ルテニウムは組成物の約50原子%以下を構成し、レニウムおよびルテニウムの総量は70%超である。固溶体合金は、タングステン、ニッケル、コバルト、鉄、クロム、タンタル、白金、ロジウム、イリジウム、アルミニウム、およびジルコニウム、ハフニウム、炭素、ホウ素などの付随的不純物の少なくとも1つを最大約30原子%まで含むこともできる。他の実施形態では、拡散障壁コーティングは、Ru(TaAl)またはRu2TaAlを含む金属間化合物である。金属間化合物Ru(TaAl)は、NiAlと同じB2構造を有し、さらにタングステン、ニッケル、コバルト、鉄、クロム、タンタル、白金、ロジウム、イリジウム、アルミニウム、およびジルコニウム、ハフニウム、炭素、ホウ素などの付随的不純物の少なくとも1つを最大約30原子%まで含むことができる。金属間化合物Ru2TaAlはホイスラー構造を有し、さらにタングステン、ニッケル、コバルト、鉄、クロム、タンタル、白金、ロジウム、イリジウム、アルミニウム、およびジルコニウム、ハフニウム、炭素、ホウ素などの付随的不純物の少なくとも1つを最大約30原子%まで含むことができる。他の実施形態では、拡散障壁コーティングは金属マトリックス内に分散した酸化物であり、マトリックスの約50体積パーセント超が酸化物から構成される。金属マトリックスは、MCrAl(X)、ニッケルアルミナイド、またはプラチナで修飾されたニッケルアルミナイドとすることができる。また金属マトリックスは、NiまたはCoベースの合金など超合金組成物とすることもできる。

【0013】

本明細書で使用する「障壁コーティング」(または「障壁層」)とは、例えばアルミニウムおよび/または白金などのコーティング元素が上にあるコーティングから下にある基体へ実質的に移動することを防ぐ材料層を記述するものである。いくつかの例示的な実施形態では、障壁コーティングは、基体の合金元素がコーティング内へ実質的に移動することも防ぐ。基体からの合金元素の非限定的な例は、ニッケル、コバルト、鉄、アルミニウム、クロム、高融点金属、ハフニウム、炭素、ホウ素、イットリウム、チタンおよびそれらの組み合わせである。その群のうち、しばしば高い表面温度でオーバーレイコーティング内へ移動する傾向が最も高い元素は、ニッケル、クロム、コバルト、モリブデン、チタン、タンタル、炭素およびホウ素である。障壁コーティングはまた、金属部品が遭遇する使用温度において熱力学および動力学的に比較的安定である。

【0014】

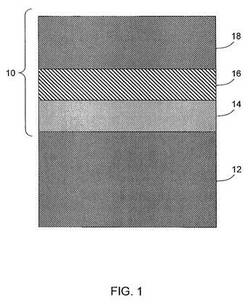

図面を参照すると、図1は、例えば超合金の金属基体12に適用された保護コーティング系10の概略的な断面図である。例示的な実施形態では、拡散障壁層14を形成する拡散障壁コーティングは、金属基体12の上に適用され、拡散障壁層14の上にボンドコート16が配置される。ボンドコート16の上には、遮熱コーティング(TBC)18が配置される。

【0015】

例示的な一実施形態では、拡散障壁層14を形成する拡散障壁コーティングは、レニウム(Re)およびルテニウム(Ru)を含み、Ruは拡散障壁コーティング組成物の約50原子%を構成する。別の実施形態では、拡散障壁コーティング組成物は、約10原子%〜約50原子%のRuを含む。他の実施形態では、拡散障壁コーティング組成物は、例えばタングステン、ニッケル、コバルト、鉄、アルミニウム、クロムおよびそれらの混合物など少なくとも1つの他の元素を最大約30原子%まで含む。ReおよびRuは高い融点、HCP(六方最密充填)結晶構造、およびボンドコート16および金属基体12における比較的低い元素の溶解度を有している。ReとRuの両方を含む拡散障壁層14は、ニッケル、コバルト、鉄、アルミニウム、クロム、高融点金属、ハフニウム、炭素、ホウ素、イットリウム、チタン、ならびに例えばRh、PtおよびPdなどの白金属金属など、活性な相互拡散元素の拡散を減少させ、溶解度を低下させるのに有効である。

【0016】

別の例示的な実施形態では、拡散障壁コーティングは、例えばニッケル、コバルト、鉄、アルミニウム、クロム、高融点金属、ハフニウム、炭素、ホウ素、イットリウムおよびチタンについて低い溶解度を有する金属間相材料である、Ru(TaAl)またはRu2TaAlを含む。Ru(TaAl)およびRu2TaAlは、ボンドコート16と基体12の間で冶金的に安定であり、狭い化学量論的なAl濃度を有している。Ru(TaAl)またはRu2TaAlを含む障壁コーティングを用いて拡散障壁層14を形成して、ニッケル、コバルト、鉄、アルミニウム、クロム、高融点金属、ハフニウム、炭素、ホウ素、イットリウムおよびチタンが基体12からMCrAl(X)、アルミナイド、または白金族を含むコーティングなどのコーティング内へ拡散するのを防ぐことができる。

【0017】

他の例示的な実施形態では、拡散障壁コーティングは、マトリックスの約50体積%超が酸化物である酸化物分散型の金属マトリックスを含む。金属マトリックス内に分散した酸化物から形成される拡散障壁層14は、ボンドコート16およびTBC18から基体12への金属元素の拡散、ならびに基体12からボンドコート16およびTBC18への金属元素の拡散を防ぐ物理的障壁として働く。例示的な一実施形態では、金属マトリックス内に分散した酸化物はアルミナである。マトリックスは、例えばMCrAl(X)またはアルミナイドなどのコーティング合金、あるいは、例えばNiまたはCoベースの合金などの基体合金とすることができる。

【0018】

様々な合金成分を所望のコーティング材料の中に混合する方法は、当分野ではよく知られている。非限定的な例として、誘導溶融と、その後に続く粉末噴霧によって元素を混合することができる。このための溶融型の技術は、例えば参照によって本明細書に援用する米国特許第4200459号など、当分野では周知である。本発明の他の実施形態は、高温の酸化環境でうまく使用することが可能な物品を対象としている。その物品には金属ベースの基体が含まれる。基体は様々な異なる金属または金属合金から形成することができるが、通常は、例えば一般に約1000℃〜約1200℃の最大動作温度を有する超合金などの耐熱合金である。

【0019】

「超合金」という用語は通常、クロム、レニウム、アルミニウム、タングステン、モリブデンおよびチタンなど1つまたは複数の他の元素を含む、複雑なコバルト、ニッケルまたは鉄ベースの合金を包含するものである。超合金は、例えば共に参照によって本明細書に援用する米国特許第5399313号および第4116723号など、様々な参考文献に記載されている。実際の基体の構成は様々であってよい。例えば基体を、燃焼器ライナ、燃焼器ドーム、シュラウド、動翼、ブレード、ノズル、エーロフォイルまたは静翼など、様々なタービンエンジン部品の形にすることができる。

【0020】

障壁コーティング組成物を基体12上に適用して拡散障壁層14を形成する方法は、当分野ではよく知られている。適切な適用方法には、それだけには限らないが、電子ビーム物理蒸着(EB−PVD)、電気めっき、イオンプラズマ蒸着(IPD)、低圧プラズマ溶射(LPPS)、化学蒸着(CVD)、大気プラズマ溶射(APS)、高速フレーム溶射(HVOF)、スパッタリングなどが含まれる。しばしば、単段の工程によってコーティングの化学的性質全体を与えることも可能である。当業者には、拡散障壁コーティング組成物を様々なタイプの装置に適合させることが可能である。例えば、イオンプラズマ蒸着の場合、合金コーティング元素を目標物に組み込むことができる。

【0021】

障壁層14の厚さは様々な要因に依存する。実例となる考慮すべき事項には、基体12および障壁層14に適用される(1つまたは複数の)層の特定の組成、企図される物品の最終用途、物品自体が曝されると予想される温度および温度パターン、ならびにコーティング系に企図される耐用年数および補修間隔が含まれる。タービンエンジンの用途(例えばエーロフォイル)に使用する場合、障壁層14は、一実施形態では約1マイクロメートル(μ)〜約50μの範囲の厚さを有し、他の実施形態では約5μ〜約20μの範囲の厚さを有する。ただし、これらの範囲は特定の最終用途の要求に合わせるために大幅に変更することが可能であることに留意すべきである。さらに他のタイプの用途では、障壁層の厚さを約100μ程度まで大きくすることができる。

【0022】

別の実施形態では、所定量の所望の組成から外れた拡散障壁コーティング組成物を堆積させることによって障壁層14が形成される。次いで、コートされた部品の熱処理または高温動作中に、目標から外れた拡散障壁コーティング組成物が基体12およびボンドコート16と反応し、それによって、結果として生じる障壁層14が所定の目標どおりの組成を有するようになる。

【0023】

図1に示した例示的な実施形態では、拡散障壁層14は1つの連続層として形成される。別の実施形態では、拡散障壁層は、図2に示すように、基体12に適用された障壁コーディング組成物の複数の層20によって形成される。図3に示す他の実施形態では、拡散障壁層14は不連続であり、非拡散性の障壁領域22を含んでいる。

【0024】

基体上に障壁層を適用した後に熱処理が行われることがある。熱処理の目的は、付着性を改善し、障壁層と基体の間の化学平衡を高めることである。処理はしばしば、最大約10時間にわたって約950℃〜約1200℃の範囲の温度で行われる。

【0025】

物品のサービス要件に応じて、障壁層上に様々なタイプの保護コーティングを適用することができる。ほとんどの場合、コーティングは、物品に必要量の耐酸化性を提供するように選択される。耐酸化コーティングはしばしば、アルミナイドまたは合金コーティング、あるいはオーバーレイコーティングなど、基体より高いアルミニウム含量を有する。アルミナイドコーティングの例には、ニッケル−アルミナイド、貴金属−アルミナイド、およびニッケル−貴金属−アルミナイドがある。これらのコーティングを適用するために、様々な技術を用いることができる。例えば、白金などの貴金属をまず障壁層上に電気めっきすることができる。次いで、拡散段階を実施することができる。拡散段階に続いて、ニッケル、コバルトまたは鉄(あるいはそれらの任意の組み合わせ)を堆積させることができる。このNi/Co/Fe層を、めっき、溶射、または他の任意の都合のよい手段によって表面上に適用することができる。次いで、パックアルミナイド処理などのアルミナイド処理段階を行うことができる。

【0026】

あるいは、まずNi/Co/Fe層を適用し、続いて貴金属を堆積させてもよい。次いで拡散段階、続いてアルミナイド処理段階を行うことができる。当業者には、所与の状態に最適なコーティング技術およびコーティング段階の順序を選択することが可能である。さらに、様々な堆積段階の後、追加として通常の熱処理段階を行うこともできる(以下に言及するTBCを含む)。

【0027】

こうしたタイプのコーティングは、しばしば「拡散コーティング」と呼ばれ、通常、超合金基体と比べて比較的高いアルミニウム含量を有している。コーティングはしばしば、1次保護層(例えば環境コーティング)として機能する。タービンエンジンの用途の場合、アルミナイドコーティングは通常、一実施形態では約20μ〜約200μの範囲の厚さを有し、他の実施形態では約25μ〜約75μの範囲の厚さを有している。

【0028】

オーバーレイコーティングは当分野では周知であり、一般に組成MCrAl(X)を有する。その式において、MはNi、Co、Feおよびそれらの組み合わせからなる群から選択される元素であり、XはY、Ta、Re、Ru、Pt、Si、Hf、B、C、Ti、Zrおよびそれらの組み合わせからなる群から選択される元素である。拡散コーティングと比べて、オーバーレイコーティングは一般に、別々に堆積されるどの層とも反応せず、そのまま堆積される。適切な技術は、例えばHVOF、プラズマ溶射など先に言及したものである。タービンエンジンの用途の場合、オーバーレイコーティングは通常、一実施形態では約10μ〜約400μの範囲の厚さを有し、他の実施形態では約25μ〜約300μの範囲の厚さを有している。

【0029】

使用可能な他のタイプの耐酸化コーティングは、「クロミアフォーマ(chromia−former)」である。例には、例えば約20原子%〜約50原子%のクロムを含むニッケル−クロム合金が含まれる。こうしたコーティングは従来技術によって適用することが可能であり、しばしば、例えばマンガン、ケイ素および/または希土類元素など他の様々な成分も含む。

【0030】

ある実施形態では、耐酸化コーティングの上に、TBCなどのセラミックコーティングを適用することができる。TBCは、物品がきわめて高い温度に曝されるとき、より高レベルの耐熱性を与える。TBCはしばしば、タービンブレードおよび静翼向けの保護膜として使用される。TBCは通常(必ずではないが)ジルコニアベースである。本明細書で使用する「ジルコニアベース」とは、少なくとも重量で約70%のジルコニアを含むセラミック材料を包含している。好ましい実施形態では、ジルコニアは、酸化イットリウム(イットリア)、酸化カルシウム、酸化マグネシウム、酸化セリウム、酸化スカンジウム、またはそれらの材料の任意のものの混合物などの材料と混合することによって化学的に安定化される。

【0031】

TBCの厚さは前述の要因の多くに依存する。一実施形態では、TBCの厚さは約50μ〜約1500μの範囲である。タービンエンジンのエーロフォイル部品などの最終用途に対する別の実施形態では、その厚さはしばしば、約75μ〜約500μの範囲である。

【0032】

本発明を様々な特定の実施形態によって記述してきたが、特許請求の範囲の趣旨および範囲内で本発明に変更を加えて実施することが可能であることが当業者には理解されよう。

【図面の簡単な説明】

【0033】

【図1】本発明の例示的な実施形態に従って金属基体に適用された保護コーティング系の概略的な断面図である。

【図2】複数の層として適用された、図1に示した拡散障壁コーティングの概略的な断面図である。

【図3】不連続な層として適用された、図1に示した拡散障壁コーティングの概略的な断面図である。

【符号の説明】

【0034】

10 保護コーティング系

12 基体

14 障壁層

16 ボンドコート

18 TBC

20 層

22 障壁領域

【技術分野】

【0001】

本発明は一般に、金属基体を保護するためのコーティング系に関する。より具体的には、本発明は、超合金基体と基体用の保護コーティングとの間に配置される拡散障壁層を対象とするものである。

【背景技術】

【0002】

金属部品は、様々な動作条件の下で幅広い種類の工業的用途に用いられる。一例として、タービンエンジンに用いられる様々な超合金部品は、例えば約750℃を超える高温に曝される。さらに合金は、例えば高温への暴露、その後の室温への冷却、およびその後の急速な再加熱など、繰り返される温度サイクルを受ける可能性がある。したがって、こうした部品には、等温の繰り返し酸化および高温による腐食作用からそれらを保護するコーティングが必要である。

【0003】

超合金および他のタイプの高性能な金属を保護するために、様々なタイプのコーティングが使用されている。1つのタイプは、MCrAl(X)(ただし、Mはニッケル、コバルトまたは鉄であり、XはY、Ta、Re、Ru、Pt、Si、B、C、HfまたはZrである)のような材料をベースとするものである。MCrAl(X)コーティングは、高速フレーム溶射(HVOF)、プラズマ溶射、または電子ビーム物理蒸着(EB−PVD)など多くの技術によって適用することができる。他のタイプの保護コーティングは、ニッケル−アルミナイド、白金−ニッケル−アルミナイドなどのアルミナイド材料である。これらのコーティングを適用するために、多くの技術を用いることができる。例えば、基体上に白金を電気めっきすることが可能であり、その後、拡散段階、次いでパックアルミナイド処理などのアルミナイド処理段階が続く。こうしたタイプのコーティングは通常、超合金基体に比べて比較的高いアルミニウム含量を有する。コーティングはしばしば、1次保護層(例えば環境コーティング)として機能する。別法として、こうしたコーティングは、例えば遮熱コーティング(TBC)など後から適用される上層のための接着層として働くこともできる。

【0004】

保護コーティングおよび基体を高温で酸化力のある腐食環境に曝すと(ガスタービンエンジンの場合など)、様々な冶金工程が起こる。例えば、通常は保護コーティングの上面に高付着性のアルミナ(Al2O3)層(「スケール」)が生じる。この酸化スケールは通常、下にあるコーティングおよび基体に対する保護を与えるため、きわめて望ましいものである。

【0005】

高温ではしばしば、コーティングと基体の間に多量の元素成分の相互拡散がある。相互拡散によってこれらの各領域の化学的特性が変化すると同時に、酸化スケールの特性も変化する可能性がある。一般にアルミニウムは、アルミニウムを多量に含む保護層から基体に向かって内部へ移動する傾向がある。同時に、コバルト、タングステン、クロム、レニウム、タンタル、モリブデンおよび/またはチタンなど基体(例えば超合金)中の従来の合金元素は、基体からコーティング内へ移動する傾向がある。こうした効果は、基体とコーティングの間の組成勾配の結果として生じる。

【0006】

アルミニウムが基体内へ拡散すると、保護コーティングの外側領域のアルミニウム濃度が低下する。この濃度低下によって、保護力の高いアルミナ層を再生させる外側領域の能力が低下する。さらにアルミニウムの拡散によって、エーロフォイル壁内に拡散領域が形成される可能性があり、望ましくないことには、それによって壁の一部の特性が変化する。同時に、モリブデンやタングステンなど従来の合金元素が基体からコーティング内へ移動すると、適切なアルミナの保護層の形成が妨げられる可能性もある。

【0007】

先に論じたように、コーティングと基体合金の間の拡散障壁は、元素成分の相互拡散をなくす、または大幅に減少させることによって、コーティングの寿命を延ばすことを可能にする。Laverantに対して発行された米国特許第5556713号に例示されているように、これまで拡散障壁層はこの目的のために使用されてきた。Laverantの特許は、サブミクロンのレニウム(Re)層で形成された拡散障壁層について述べている。こうした層は状況によっては有用となり得るが、かなり不利になることもある。例えば、タービンの点火温度など温度が上昇するにつれて、コーティングと基体の間の相互拡散が激しくなる。きわめて薄いレニウム層では、相互拡散を低減するのに不十分である可能性がある。より厚いレニウムの障壁層を用いることもできるが、熱膨張係数(CTE)の点で実質的にミスマッチになる。CETのミスマッチによって、部品の熱サイクル中にオーバーレイコーティングが砕ける恐れがある。さらに、レニウムが急速に酸化される可能性があり、それによって早期にコーティングの破砕が引き起される恐れもある。

【特許文献1】米国特許第5556713号

【特許文献2】米国特許第4200459号

【特許文献3】米国特許第5399313号

【特許文献4】米国特許第4116723号

【特許文献5】米国特許第6143141号

【特許文献6】米国特許第6306524号

【特許文献7】米国特許第6455167号

【特許文献8】米国特許第6746782号

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記従来技術の課題を解決することを目的の一つとする。

【課題を解決するための手段】

【0009】

一態様では、拡散障壁コーティングが提供される。拡散障壁コーティングは、レニウムおよびルテニウムを含む固溶体合金であって、ルテニウムが組成物の約50原子%以下を構成し、レニウムおよびルテニウムの総量が70原子%超である固溶体合金、Ru(TaAl)およびRu2TaAlの少なくとも1つを含む金属間化合物であって、Ru(TaAl)がB2構造を有し、Ru2TaAlがホイスラー構造を有する金属間化合物、ならびに金属マトリックス内に分散した酸化物であって、マトリックスの約50体積パーセント超が該酸化物から構成される酸化物からなる群から選択される組成物を含む。

【0010】

他の態様では、タービンエンジン部品が提供される。タービンエンジン部品は、金属基体、金属基体の上に重なった拡散障壁層、および拡散障壁層上の耐酸化コーティングを含む。拡散障壁コーティングは、レニウムおよびルテニウムを含む固溶体合金であって、ルテニウムが組成物の約50原子%以下を構成し、レニウムおよびルテニウムの総量が70原子%超である固溶体合金、Ru(TaAl)およびRu2TaAlの少なくとも1つを含む金属間化合物であって、Ru(TaAl)がB2構造を有し、Ru2TaAlがホイスラー構造を有する金属間化合物、ならびに金属マトリックス内に分散した酸化物であって、マトリックスの約50体積パーセント超が該酸化物から構成される酸化物からなる群から選択される組成物を含む。

【0011】

他の態様では、超合金基体の表面を保護する方法が提供される。その方法は、基体表面上に拡散障壁コーティングを適用して約1μ〜約50μの厚さを有する拡散障壁層を形成する段階、および障壁層上に耐酸化コーティングを適用する段階を含む。拡散障壁コーティングは、レニウムおよびルテニウムを含む固溶体合金であって、ルテニウムが組成物の約50原子%以下を構成し、レニウムおよびルテニウムの総量が70原子%超である固溶体合金、Ru(TaAl)およびRu2TaAlの少なくとも1つを含む金属間化合物であって、Ru(TaAl)がB2構造を有し、Ru2TaAlがホイスラー構造を有する金属間化合物、ならびに金属マトリックス内に分散した酸化物であって、マトリックスの約50体積パーセント超が該酸化物から構成される酸化物からなる群から選択される組成物を含む。

【発明を実施するための最良の形態】

【0012】

タービンブレードや静翼などの金属部品用の障壁コーティング材料について、以下に詳しく述べる。拡散障壁コーティングは、3つのタイプの材料組成物のうちの1つである。一実施形態では、障壁コーティングは、主にレニウムおよびルテニウムを含む固溶体合金であって、ルテニウムは組成物の約50原子%以下を構成し、レニウムおよびルテニウムの総量は70%超である。固溶体合金は、タングステン、ニッケル、コバルト、鉄、クロム、タンタル、白金、ロジウム、イリジウム、アルミニウム、およびジルコニウム、ハフニウム、炭素、ホウ素などの付随的不純物の少なくとも1つを最大約30原子%まで含むこともできる。他の実施形態では、拡散障壁コーティングは、Ru(TaAl)またはRu2TaAlを含む金属間化合物である。金属間化合物Ru(TaAl)は、NiAlと同じB2構造を有し、さらにタングステン、ニッケル、コバルト、鉄、クロム、タンタル、白金、ロジウム、イリジウム、アルミニウム、およびジルコニウム、ハフニウム、炭素、ホウ素などの付随的不純物の少なくとも1つを最大約30原子%まで含むことができる。金属間化合物Ru2TaAlはホイスラー構造を有し、さらにタングステン、ニッケル、コバルト、鉄、クロム、タンタル、白金、ロジウム、イリジウム、アルミニウム、およびジルコニウム、ハフニウム、炭素、ホウ素などの付随的不純物の少なくとも1つを最大約30原子%まで含むことができる。他の実施形態では、拡散障壁コーティングは金属マトリックス内に分散した酸化物であり、マトリックスの約50体積パーセント超が酸化物から構成される。金属マトリックスは、MCrAl(X)、ニッケルアルミナイド、またはプラチナで修飾されたニッケルアルミナイドとすることができる。また金属マトリックスは、NiまたはCoベースの合金など超合金組成物とすることもできる。

【0013】

本明細書で使用する「障壁コーティング」(または「障壁層」)とは、例えばアルミニウムおよび/または白金などのコーティング元素が上にあるコーティングから下にある基体へ実質的に移動することを防ぐ材料層を記述するものである。いくつかの例示的な実施形態では、障壁コーティングは、基体の合金元素がコーティング内へ実質的に移動することも防ぐ。基体からの合金元素の非限定的な例は、ニッケル、コバルト、鉄、アルミニウム、クロム、高融点金属、ハフニウム、炭素、ホウ素、イットリウム、チタンおよびそれらの組み合わせである。その群のうち、しばしば高い表面温度でオーバーレイコーティング内へ移動する傾向が最も高い元素は、ニッケル、クロム、コバルト、モリブデン、チタン、タンタル、炭素およびホウ素である。障壁コーティングはまた、金属部品が遭遇する使用温度において熱力学および動力学的に比較的安定である。

【0014】

図面を参照すると、図1は、例えば超合金の金属基体12に適用された保護コーティング系10の概略的な断面図である。例示的な実施形態では、拡散障壁層14を形成する拡散障壁コーティングは、金属基体12の上に適用され、拡散障壁層14の上にボンドコート16が配置される。ボンドコート16の上には、遮熱コーティング(TBC)18が配置される。

【0015】

例示的な一実施形態では、拡散障壁層14を形成する拡散障壁コーティングは、レニウム(Re)およびルテニウム(Ru)を含み、Ruは拡散障壁コーティング組成物の約50原子%を構成する。別の実施形態では、拡散障壁コーティング組成物は、約10原子%〜約50原子%のRuを含む。他の実施形態では、拡散障壁コーティング組成物は、例えばタングステン、ニッケル、コバルト、鉄、アルミニウム、クロムおよびそれらの混合物など少なくとも1つの他の元素を最大約30原子%まで含む。ReおよびRuは高い融点、HCP(六方最密充填)結晶構造、およびボンドコート16および金属基体12における比較的低い元素の溶解度を有している。ReとRuの両方を含む拡散障壁層14は、ニッケル、コバルト、鉄、アルミニウム、クロム、高融点金属、ハフニウム、炭素、ホウ素、イットリウム、チタン、ならびに例えばRh、PtおよびPdなどの白金属金属など、活性な相互拡散元素の拡散を減少させ、溶解度を低下させるのに有効である。

【0016】

別の例示的な実施形態では、拡散障壁コーティングは、例えばニッケル、コバルト、鉄、アルミニウム、クロム、高融点金属、ハフニウム、炭素、ホウ素、イットリウムおよびチタンについて低い溶解度を有する金属間相材料である、Ru(TaAl)またはRu2TaAlを含む。Ru(TaAl)およびRu2TaAlは、ボンドコート16と基体12の間で冶金的に安定であり、狭い化学量論的なAl濃度を有している。Ru(TaAl)またはRu2TaAlを含む障壁コーティングを用いて拡散障壁層14を形成して、ニッケル、コバルト、鉄、アルミニウム、クロム、高融点金属、ハフニウム、炭素、ホウ素、イットリウムおよびチタンが基体12からMCrAl(X)、アルミナイド、または白金族を含むコーティングなどのコーティング内へ拡散するのを防ぐことができる。

【0017】

他の例示的な実施形態では、拡散障壁コーティングは、マトリックスの約50体積%超が酸化物である酸化物分散型の金属マトリックスを含む。金属マトリックス内に分散した酸化物から形成される拡散障壁層14は、ボンドコート16およびTBC18から基体12への金属元素の拡散、ならびに基体12からボンドコート16およびTBC18への金属元素の拡散を防ぐ物理的障壁として働く。例示的な一実施形態では、金属マトリックス内に分散した酸化物はアルミナである。マトリックスは、例えばMCrAl(X)またはアルミナイドなどのコーティング合金、あるいは、例えばNiまたはCoベースの合金などの基体合金とすることができる。

【0018】

様々な合金成分を所望のコーティング材料の中に混合する方法は、当分野ではよく知られている。非限定的な例として、誘導溶融と、その後に続く粉末噴霧によって元素を混合することができる。このための溶融型の技術は、例えば参照によって本明細書に援用する米国特許第4200459号など、当分野では周知である。本発明の他の実施形態は、高温の酸化環境でうまく使用することが可能な物品を対象としている。その物品には金属ベースの基体が含まれる。基体は様々な異なる金属または金属合金から形成することができるが、通常は、例えば一般に約1000℃〜約1200℃の最大動作温度を有する超合金などの耐熱合金である。

【0019】

「超合金」という用語は通常、クロム、レニウム、アルミニウム、タングステン、モリブデンおよびチタンなど1つまたは複数の他の元素を含む、複雑なコバルト、ニッケルまたは鉄ベースの合金を包含するものである。超合金は、例えば共に参照によって本明細書に援用する米国特許第5399313号および第4116723号など、様々な参考文献に記載されている。実際の基体の構成は様々であってよい。例えば基体を、燃焼器ライナ、燃焼器ドーム、シュラウド、動翼、ブレード、ノズル、エーロフォイルまたは静翼など、様々なタービンエンジン部品の形にすることができる。

【0020】

障壁コーティング組成物を基体12上に適用して拡散障壁層14を形成する方法は、当分野ではよく知られている。適切な適用方法には、それだけには限らないが、電子ビーム物理蒸着(EB−PVD)、電気めっき、イオンプラズマ蒸着(IPD)、低圧プラズマ溶射(LPPS)、化学蒸着(CVD)、大気プラズマ溶射(APS)、高速フレーム溶射(HVOF)、スパッタリングなどが含まれる。しばしば、単段の工程によってコーティングの化学的性質全体を与えることも可能である。当業者には、拡散障壁コーティング組成物を様々なタイプの装置に適合させることが可能である。例えば、イオンプラズマ蒸着の場合、合金コーティング元素を目標物に組み込むことができる。

【0021】

障壁層14の厚さは様々な要因に依存する。実例となる考慮すべき事項には、基体12および障壁層14に適用される(1つまたは複数の)層の特定の組成、企図される物品の最終用途、物品自体が曝されると予想される温度および温度パターン、ならびにコーティング系に企図される耐用年数および補修間隔が含まれる。タービンエンジンの用途(例えばエーロフォイル)に使用する場合、障壁層14は、一実施形態では約1マイクロメートル(μ)〜約50μの範囲の厚さを有し、他の実施形態では約5μ〜約20μの範囲の厚さを有する。ただし、これらの範囲は特定の最終用途の要求に合わせるために大幅に変更することが可能であることに留意すべきである。さらに他のタイプの用途では、障壁層の厚さを約100μ程度まで大きくすることができる。

【0022】

別の実施形態では、所定量の所望の組成から外れた拡散障壁コーティング組成物を堆積させることによって障壁層14が形成される。次いで、コートされた部品の熱処理または高温動作中に、目標から外れた拡散障壁コーティング組成物が基体12およびボンドコート16と反応し、それによって、結果として生じる障壁層14が所定の目標どおりの組成を有するようになる。

【0023】

図1に示した例示的な実施形態では、拡散障壁層14は1つの連続層として形成される。別の実施形態では、拡散障壁層は、図2に示すように、基体12に適用された障壁コーディング組成物の複数の層20によって形成される。図3に示す他の実施形態では、拡散障壁層14は不連続であり、非拡散性の障壁領域22を含んでいる。

【0024】

基体上に障壁層を適用した後に熱処理が行われることがある。熱処理の目的は、付着性を改善し、障壁層と基体の間の化学平衡を高めることである。処理はしばしば、最大約10時間にわたって約950℃〜約1200℃の範囲の温度で行われる。

【0025】

物品のサービス要件に応じて、障壁層上に様々なタイプの保護コーティングを適用することができる。ほとんどの場合、コーティングは、物品に必要量の耐酸化性を提供するように選択される。耐酸化コーティングはしばしば、アルミナイドまたは合金コーティング、あるいはオーバーレイコーティングなど、基体より高いアルミニウム含量を有する。アルミナイドコーティングの例には、ニッケル−アルミナイド、貴金属−アルミナイド、およびニッケル−貴金属−アルミナイドがある。これらのコーティングを適用するために、様々な技術を用いることができる。例えば、白金などの貴金属をまず障壁層上に電気めっきすることができる。次いで、拡散段階を実施することができる。拡散段階に続いて、ニッケル、コバルトまたは鉄(あるいはそれらの任意の組み合わせ)を堆積させることができる。このNi/Co/Fe層を、めっき、溶射、または他の任意の都合のよい手段によって表面上に適用することができる。次いで、パックアルミナイド処理などのアルミナイド処理段階を行うことができる。

【0026】

あるいは、まずNi/Co/Fe層を適用し、続いて貴金属を堆積させてもよい。次いで拡散段階、続いてアルミナイド処理段階を行うことができる。当業者には、所与の状態に最適なコーティング技術およびコーティング段階の順序を選択することが可能である。さらに、様々な堆積段階の後、追加として通常の熱処理段階を行うこともできる(以下に言及するTBCを含む)。

【0027】

こうしたタイプのコーティングは、しばしば「拡散コーティング」と呼ばれ、通常、超合金基体と比べて比較的高いアルミニウム含量を有している。コーティングはしばしば、1次保護層(例えば環境コーティング)として機能する。タービンエンジンの用途の場合、アルミナイドコーティングは通常、一実施形態では約20μ〜約200μの範囲の厚さを有し、他の実施形態では約25μ〜約75μの範囲の厚さを有している。

【0028】

オーバーレイコーティングは当分野では周知であり、一般に組成MCrAl(X)を有する。その式において、MはNi、Co、Feおよびそれらの組み合わせからなる群から選択される元素であり、XはY、Ta、Re、Ru、Pt、Si、Hf、B、C、Ti、Zrおよびそれらの組み合わせからなる群から選択される元素である。拡散コーティングと比べて、オーバーレイコーティングは一般に、別々に堆積されるどの層とも反応せず、そのまま堆積される。適切な技術は、例えばHVOF、プラズマ溶射など先に言及したものである。タービンエンジンの用途の場合、オーバーレイコーティングは通常、一実施形態では約10μ〜約400μの範囲の厚さを有し、他の実施形態では約25μ〜約300μの範囲の厚さを有している。

【0029】

使用可能な他のタイプの耐酸化コーティングは、「クロミアフォーマ(chromia−former)」である。例には、例えば約20原子%〜約50原子%のクロムを含むニッケル−クロム合金が含まれる。こうしたコーティングは従来技術によって適用することが可能であり、しばしば、例えばマンガン、ケイ素および/または希土類元素など他の様々な成分も含む。

【0030】

ある実施形態では、耐酸化コーティングの上に、TBCなどのセラミックコーティングを適用することができる。TBCは、物品がきわめて高い温度に曝されるとき、より高レベルの耐熱性を与える。TBCはしばしば、タービンブレードおよび静翼向けの保護膜として使用される。TBCは通常(必ずではないが)ジルコニアベースである。本明細書で使用する「ジルコニアベース」とは、少なくとも重量で約70%のジルコニアを含むセラミック材料を包含している。好ましい実施形態では、ジルコニアは、酸化イットリウム(イットリア)、酸化カルシウム、酸化マグネシウム、酸化セリウム、酸化スカンジウム、またはそれらの材料の任意のものの混合物などの材料と混合することによって化学的に安定化される。

【0031】

TBCの厚さは前述の要因の多くに依存する。一実施形態では、TBCの厚さは約50μ〜約1500μの範囲である。タービンエンジンのエーロフォイル部品などの最終用途に対する別の実施形態では、その厚さはしばしば、約75μ〜約500μの範囲である。

【0032】

本発明を様々な特定の実施形態によって記述してきたが、特許請求の範囲の趣旨および範囲内で本発明に変更を加えて実施することが可能であることが当業者には理解されよう。

【図面の簡単な説明】

【0033】

【図1】本発明の例示的な実施形態に従って金属基体に適用された保護コーティング系の概略的な断面図である。

【図2】複数の層として適用された、図1に示した拡散障壁コーティングの概略的な断面図である。

【図3】不連続な層として適用された、図1に示した拡散障壁コーティングの概略的な断面図である。

【符号の説明】

【0034】

10 保護コーティング系

12 基体

14 障壁層

16 ボンドコート

18 TBC

20 層

22 障壁領域

【特許請求の範囲】

【請求項1】

レニウムおよびルテニウムを含む固溶体合金であって、前記ルテニウムが組成物の50原子%以下を構成し、レニウムおよびルテニウムの総量が70原子%超である固溶体合金、

Ru(TaAl)およびRu2TaAlの少なくとも1つを含む金属間化合物であって、前記Ru(TaAl)がB2構造を有し、前記Ru2TaAlがホイスラー構造を有する金属間化合物、ならびに

金属マトリックス内に分散した酸化物であって、前記マトリックスの50体積パーセント超が該酸化物から構成される酸化物からなる群から選択される組成物を含む拡散障壁コーティング。

【請求項2】

前記レニウムおよびルテニウムの組成物が、10原子%〜50原子%のルテニウムを含む請求項1記載の拡散障壁コーティング。

【請求項3】

タングステン、ニッケル、コバルト、鉄、クロム、タンタル、白金、ロジウム、イリジウム、アルミニウム、ジルコニウム、ハフニウム、炭素およびホウ素の少なくとも1つを最大30原子%までさらに含む請求項1記載の拡散障壁コーティング。

【請求項4】

表面への堆積後、前記コーティングが、1μ〜50μの厚さを有する拡散障壁層(14)を形成する請求項1記載の拡散障壁コーティング。

【請求項5】

表面への堆積後、前記コーティングが、5μ〜20μの厚さを有する拡散障壁層(14)を形成する請求項1記載の拡散障壁コーティング。

【請求項6】

前記酸化物がアルミナを含み、前記金属マトリックスが、MCrAl(X)、ニッケルアルミナイド、白金ニッケルアルミナイド、Niベースの超合金またはCoベースの超合金を含む(ただし、XはY、Ta、Re、Ru、Pt、Si、B、C、HfおよびZrであり、MはNi,CoおよびFeの少なくとも1つである)請求項1記載の拡散障壁コーティング。

【請求項7】

金属基体、

前記金属基体(12)の上に重なった拡散障壁層(14)、および

前記拡散障壁層上の耐酸化コーティング

を含むタービンエンジン部品であって、前記拡散障壁層が、

レニウムおよびルテニウムを含む固溶体合金であって、前記ルテニウムが組成物の50原子%以下を構成し、レニウムおよびルテニウムの総量が70原子%超である固溶体合金、

Ru(TaAl)およびRu2TaAlの少なくとも1つを含む金属間化合物であって、前記Ru(TaAl)がB2構造を有し、前記Ru2TaAlがホイスラー構造を有する金属間化合物、ならびに

金属マトリックス内に分散した酸化物であって、前記マトリックスの50体積パーセント超が該酸化物から構成される酸化物

からなる群から選択される組成物を含むタービンエンジン部品。

【請求項8】

前記レニウムおよびルテニウムの組成物が、10原子%〜50原子%のルテニウムを含む請求項7記載のタービンエンジン部品。

【請求項9】

タングステン、ニッケル、コバルト、鉄、クロム、タンタル、白金、ロジウム、イリジウム、アルミニウム、ジルコニウム、ハフニウム、炭素およびホウ素の少なくとも1つを最大30原子%までさらに含む請求項7記載のタービンエンジン部品。

【請求項10】

表面への堆積後、前記コーティングが、1μ〜50μの厚さを有する拡散障壁層(14)を形成する請求項7記載のタービンエンジン部品。

【請求項1】

レニウムおよびルテニウムを含む固溶体合金であって、前記ルテニウムが組成物の50原子%以下を構成し、レニウムおよびルテニウムの総量が70原子%超である固溶体合金、

Ru(TaAl)およびRu2TaAlの少なくとも1つを含む金属間化合物であって、前記Ru(TaAl)がB2構造を有し、前記Ru2TaAlがホイスラー構造を有する金属間化合物、ならびに

金属マトリックス内に分散した酸化物であって、前記マトリックスの50体積パーセント超が該酸化物から構成される酸化物からなる群から選択される組成物を含む拡散障壁コーティング。

【請求項2】

前記レニウムおよびルテニウムの組成物が、10原子%〜50原子%のルテニウムを含む請求項1記載の拡散障壁コーティング。

【請求項3】

タングステン、ニッケル、コバルト、鉄、クロム、タンタル、白金、ロジウム、イリジウム、アルミニウム、ジルコニウム、ハフニウム、炭素およびホウ素の少なくとも1つを最大30原子%までさらに含む請求項1記載の拡散障壁コーティング。

【請求項4】

表面への堆積後、前記コーティングが、1μ〜50μの厚さを有する拡散障壁層(14)を形成する請求項1記載の拡散障壁コーティング。

【請求項5】

表面への堆積後、前記コーティングが、5μ〜20μの厚さを有する拡散障壁層(14)を形成する請求項1記載の拡散障壁コーティング。

【請求項6】

前記酸化物がアルミナを含み、前記金属マトリックスが、MCrAl(X)、ニッケルアルミナイド、白金ニッケルアルミナイド、Niベースの超合金またはCoベースの超合金を含む(ただし、XはY、Ta、Re、Ru、Pt、Si、B、C、HfおよびZrであり、MはNi,CoおよびFeの少なくとも1つである)請求項1記載の拡散障壁コーティング。

【請求項7】

金属基体、

前記金属基体(12)の上に重なった拡散障壁層(14)、および

前記拡散障壁層上の耐酸化コーティング

を含むタービンエンジン部品であって、前記拡散障壁層が、

レニウムおよびルテニウムを含む固溶体合金であって、前記ルテニウムが組成物の50原子%以下を構成し、レニウムおよびルテニウムの総量が70原子%超である固溶体合金、

Ru(TaAl)およびRu2TaAlの少なくとも1つを含む金属間化合物であって、前記Ru(TaAl)がB2構造を有し、前記Ru2TaAlがホイスラー構造を有する金属間化合物、ならびに

金属マトリックス内に分散した酸化物であって、前記マトリックスの50体積パーセント超が該酸化物から構成される酸化物

からなる群から選択される組成物を含むタービンエンジン部品。

【請求項8】

前記レニウムおよびルテニウムの組成物が、10原子%〜50原子%のルテニウムを含む請求項7記載のタービンエンジン部品。

【請求項9】

タングステン、ニッケル、コバルト、鉄、クロム、タンタル、白金、ロジウム、イリジウム、アルミニウム、ジルコニウム、ハフニウム、炭素およびホウ素の少なくとも1つを最大30原子%までさらに含む請求項7記載のタービンエンジン部品。

【請求項10】

表面への堆積後、前記コーティングが、1μ〜50μの厚さを有する拡散障壁層(14)を形成する請求項7記載のタービンエンジン部品。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−186788(P2007−186788A)

【公開日】平成19年7月26日(2007.7.26)

【国際特許分類】

【外国語出願】

【出願番号】特願2006−331690(P2006−331690)

【出願日】平成18年12月8日(2006.12.8)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【氏名又は名称原語表記】GENERAL ELECTRIC COMPANY

【Fターム(参考)】

【公開日】平成19年7月26日(2007.7.26)

【国際特許分類】

【出願番号】特願2006−331690(P2006−331690)

【出願日】平成18年12月8日(2006.12.8)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【氏名又は名称原語表記】GENERAL ELECTRIC COMPANY

【Fターム(参考)】

[ Back to top ]