オーバーモールド容器の製造方法、オーバーモールド容器の製造装置、ブロー成形装置、オーバーモールド容器

【課題】アウターが均一に被装された高品質なオーバーモールド容器を製造する。

【解決手段】金型50a内に配置されたインナーボトル10aの外側に溶融樹脂を射出してアウター20aを成形する際、柱状のロッド60aを用いて位置決めステップを実行し、インナーボトルは、上端の開口14から下方に延長する首部13と、当該首部に一体的に連続する収納部12とから構成され、柱状のロッドは、先端64が前記インナーボトル内部11の底面16の形状に係合する形状に形成されており、位置決めステップでは、首部を固定するともに、ロッドをインナーボトルの開口から底面に向けて挿入して、ロッドの先端形状66aと当該底面との形状30aとが係合するように当接させる。

【解決手段】金型50a内に配置されたインナーボトル10aの外側に溶融樹脂を射出してアウター20aを成形する際、柱状のロッド60aを用いて位置決めステップを実行し、インナーボトルは、上端の開口14から下方に延長する首部13と、当該首部に一体的に連続する収納部12とから構成され、柱状のロッドは、先端64が前記インナーボトル内部11の底面16の形状に係合する形状に形成されており、位置決めステップでは、首部を固定するともに、ロッドをインナーボトルの開口から底面に向けて挿入して、ロッドの先端形状66aと当該底面との形状30aとが係合するように当接させる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、樹脂製の中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターを覆ったオーバーモールド容器の製造方法に関する。具体的には、インナーボトルの外表面にアウターを均一に被装させるための製造方法に関する。また、オーバーモールド容器の製造装置、インナーボトルを製造するためのブロー成形装置、およびオーバーモールド容器にも関する。

【背景技術】

【0002】

液体やゲルなど、主に液状体(例えば、化粧品)を内容物として収容するための容器として、「オーバーモールド容器」と呼ばれるものがある。図1に一般的なオーバーモールド容器1a、すなわち、従来の方法で製造されたオーバーモールド容器の構造を示した。図1(A)は、当該容器1の一部破断斜視図である。図示したオーバーモールド容器1は、開口14を有して、化粧品などの内容物の実質的な容器となるインナーボトル10と、そのインナーボトル10の表面を覆うアウター20とが一体化した一般的な構造を有している。

【0003】

ここで、オーバーモールド容器1の開口14を上方、底部15を下方として上下方向または縦方向を規定すると、図1(B)は、当該オーバーモールド容器1の縦断面図に対応する。インナーボトル10は、図中、点線の矩形領域で示したように、概ね、円筒状の収納部12と、当該収納部12の上端側に連続する首部13の二つの部位に分けることができる。この図では、首部13は、収納部12より縮径された円筒状に成形されている。内容物は、普通、収納部12の内側となる中空部分11に充填され、当該中空部分11は、首部13の内側を経由して開口14に連絡している。なお、首部13の外表面には、オーバーモールド容器1を閉栓するキャップを螺嵌、あるいは嵌め込むための凹凸19が形成されている。そして、アウター20は、インナーボトル10の収納部12の領域、すなわち、首部13の基部(下端)から底部15までを覆うように成形され、インナーボトル10の首部13は、アウター20から外方に露出している。

【0004】

このような構成のオーバーモールド容器では、たとえば、有色樹脂のインナーボトルを、透明、あるいは磨りガラス状や色ガラス状の光透過性樹脂からなるアウターで覆うことで、インナーボトル内の内容物を遮光して外光による品質劣化を防止しつつ、ガラスに似た重厚感や高級感を備えさせることができる。また、樹脂製故の耐衝撃性や形状の自由度も備えている。もちろん、光透過性樹脂でインナーボトルを成形したり、遮光性樹脂でアウターを成形することもできる。内容物が外光によって劣化しないのであれば、インナーボトルとアウターの双方を内部が透けて見えるような光透過性樹脂で成形し、内容物を外部から確認できるようにすることもできる。また、耐衝撃性を確保しつつ、総ガラス製の容器のような外観を得ることもできる。さらに、アウターを内部が透けて見えるような光透過性樹脂で成形した場合、商品表示などの文字や図案(加飾)をインナーボトルの表面に施すことで、その加飾部分がオーバーモールド容器の表層に露出せず、ラベルの剥がれや摩耗が原理的に発生しない、という効果も得られる。

【0005】

なお、周知のごとく、オーバーモールド容器は、ブロー成形などによって、あらかじめインナーボトルを製造しておき、そのインナーボトルをアウターを成形するための金型内に位置決めした状態で配置するとともに、その金型内に溶融樹脂を射出することで製造される。一般的には、インナーボトルは、首部など、アウターが被装されない部位が把持されるなどして固定され、その状態で金型内に位置決めされて配置される。なお、以下の特許文献1、2には、オーバーモールド容器の製造方法についての技術が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平06−23758号公報

【特許文献2】特許第4377447号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

オーバーモールド容器では、インナーボトルが実質的な内容物の容器であるのに対し、アウターは、調度品のように容器自体に高級感を与えるための装飾としての機能を担っていることが多い。とくに、アウターが光透過性樹脂で構成されている場合では、多量の樹脂を用いてインナーボトルの表面に厚く被装されることが多い。したがって、インナーボトルがアウター用の金型内に配置された状態では、インナーボトルの周囲には、アウターとなる樹脂が充填される大きな空隙が存在することになる。すなわち、自ずと、インナーボトルが金型内で動き易い状態となる。

【0008】

アウターの射出成形時にインナーボトルが金型内で動けば、アウターが均一に被装されず、厚さが不均一となったり、インナーボトルとアウターとが同軸となる形状のオーバーモールド容器では、双方の軸がずれたり傾いたりする。また、その逆に、オーバーモールド容器は、アウターの厚さを部位毎に微妙に変えて偏肉させることで、造形的に優れた容器を得ることも可能であるが、アウター成形時にインナーボトルが動けば、アウターの各部位が設計通りの厚さにならず、デザイナーが意図した外形や美観が大きく損なわれる可能性がある。そして、実際にアウターの成形工程では、インナーボトル全体に対し、位置決めのために固定可能な部位が、首部など、アウターが被装されない一部に限定されるため、首部が極めて長い場合を除けば、この固定された部位が支点となって、インナーボトルが金型内で容易に動いてしまう。

【0009】

本発明は、上述した従来のオーバーモールド容器の製造に関わる問題点に鑑みなされたものであり、その主な目的は、アウターをインナーボトルの外表面に被装する工程において、インナーボトルが金型内で精度良く位置決めされた状態で固定されて、高品質で美観に優れたアウターモールド容器を歩留まり良く製造するための方法を提供することにある。また、その製造装置やオーバーモールド容器を提供することも目的としている。なお、その他の目的は、以下の記載で明らかにする。

【課題を解決するための手段】

【0010】

上記目的を達成するための本発明は、樹脂製の有底中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器の製造方法であって、

前記インナーボトルをアウター成形用の金型内に配置するとともに、当該金型内に溶融樹脂を射出して前記アウターを成形する際に、柱状の位置決めロッドを用いて位置決めステップを実行し、

前記インナーボトルは、上端を開口として、当該開口から下方に延長する首部と、当該首部に一体的に連続する収納部とから構成され、

前記柱状の位置決めロッドは、先端が前記インナーボトル内部の底面形状に係合する形状に形成されており、

前記位置決めステップでは、前記首部を固定するともに、前記位置決めロッドを前記インナーボトルの開口から前記底面に向けて挿入して、当該位置決めロッドの先端形状と当該底面との形状とが係合するように当接させる、

ことを特徴とするオーバーモールド容器の製造方法としている。

【0011】

また、前記インナーボトルの底面の一部に凹部、あるいは凸部が形成され、前記位置決めロッドの先端には、当該凹部、あるいは凸部に係合する凸状の係合部あるいは凹状の係合部が形成されているオーバーモールド容器の製造方法としてもよい。

【0012】

さらに、前記インナーボトルは、有底の中空管状に成形されたプリフォームをブロー成形することで製造され、

前記プリフォームの成形に際し、中空内部の底面に、前記凸部あるいは凹部を形成し、 前記ブロー成形に際し、前記インナーボトルの外形形状に彫られたブロー成形用の金型と、先端が中空筒状のエア吹出ノズルと、当該ノズルの中空筒内に内蔵されているとともに、前記エア吹出ノズルの先端から繰り出し可能な柱状の延伸ロッドとを用い、

加熱された前記プリフォームを前記ブロー成形用の金型内に配置しつつ、ロッド繰り出しステップと、延伸ステップと、ブローステップとを実行し、

前記延伸ロッドは、先端が、前記凸部あるいは凹部に係合する形状に形成されており、

前記ロッド繰り出しステップでは、前記エア吹出ノズルの先端を当該プリフォームの開口から前記中空内部に挿入しつつ当該開口を密閉するとともに、前記延伸ロッドを前記プリフォームの底部に向けて繰り出して当該ロッドの先端形状と当該底部の形状とを係合させ、

前記延伸ステップでは、前記ロッドをさらに繰り出して、前記プリフォームを前記開口から底面に向かう方向に延伸させ、

前記ブローステップでは、前記ロッドの先端と前記プリフォームの底面との係合状態を維持しつつ、前記エア吹出ノズルから気体を吹きだしてプリフォームを前記インナーボトルの形状となるまで膨張させるオーバーモールド容器の製造方法とすることもできる。

【0013】

そして、前記位置決めロッドの内部には、当該ロッドの延長方向に沿う複数の通気管が形成されているとともに、前記アウターを成形する際に、加圧ステップと、循環ステップとを実行し、

前記複数の通気管は、それぞれ、前記位置決めロッドにおいて、前記インナーボトルの外方に露出する部位にて開口する外部口と、当該インナーボトル内に挿入されている部位にて開口する内部口とを連絡するように形成されているともに、気体の供給管と排気管とに区別され、

前記加圧ステップでは、前記供給管の外部口に気体を供給し、当該供給管の内部口から前記インナーボトルの内壁に気体を吹き付けつつ、当該インナーボトル内が所定の圧力となるまで加圧し、

前記循環ステップでは、前記供給管の外部口に気体を供給しつつ、当該供給した気体を前記排気管の内部口から取り入れて当該排気管の外部口を経由して前記インナーボトルの外方に排気することで、前記加圧ステップにより上昇させた前記インナーボトル内の圧力を維持しつつ、当該インナーボトル内の前記気体を循環させるオーバーモールド容器の製造方法としてもよい。

【0014】

さらに、前記インナーボトルは、角部を有する形状に形成されており、加圧ステップ、および前記循環ステップの少なくとも一方のステップでは、前記供給管の少なくとも一部の特定の内部口によって、前記角部に対応する部位に選択的に気体を吹き付けることとしてもよい。また、前記アウターは光透過性樹脂からなるとともに、前記インナーボトルの外表面には加飾が施されており、前記加圧ステップ、および前記循環ステップでは、前記供給管の少なくとも一部の特定の内部口によって、前記加飾が施されている領域に対応する前記インナーボトルの内壁面に向けて選択的に気体を吹き付けるオーバーモールド容器の製造方法とすることもできる。

【0015】

本発明は、樹脂製の有底中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器を製造するための装置にも及んでおり、当該製造装置は、

製造済みの前記インナーボトルを内部に配置した状態で、前記アウターとなる溶融樹脂が射出される金型と、当該インナーボトル内に挿入される柱状の位置決めロッドと、位置決め手段とを備え、

前記柱状の位置決めロッドは、先端が前記インナーボトル内部の底面形状に係合する形状に形成されており、

前記位置決め手段は、前記インナーボトルの開口側を保持するととともに、前記位置決めロッドを当該開口から前記底面に向けて挿入して、当該位置決めロッドの先端形状と当該底面との形状とが係合するように当接させるオーバーモールド容器の製造装置としている。

【0016】

上記製造装置において、気体供給手段と、排気手段とを備えるとともに、前記位置決めロッドの内部には、当該ロッドの延長方向に沿う複数の通気管が形成され、

前記複数の通気管は、それぞれ、前記位置決めロッドにおいて、前記インナーボトルの外方に露出する部位にて開口する外部口と、当該インナーボトル内に挿入されている部位にて開口する内部口とを連絡するように形成されているともに、気体の供給管と排気管とに区別され、

前記気体供給手段は、気体の供給源と、当該気体供給源と前記供給管の外部口とを連絡する気体供給路と、当該気体供給路の途上に介在して、前記気体供給源から前記供給管内に導入される気体の流量を調整するための供給用バルブとを含み、

前記排気手段は、前記排気管の外部口に接続されて、前記インナーボトル内の気体を当該ボトルの外方に排気するための気体排出路と、当該気体排出路の途上に介在して、前記インナーボトル内から排気される気体の流量を調整するための排気用バルブとを含むオーバーモールド容器の製造装置とすれば、より好適である。

【0017】

樹脂製の有底中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器を構成する前記インナーボトルを製造するために、有底の中空管状のプリフォームをブロー成形する装置も本発明の範囲であって、当該ブロー成形装置は、

前記インナーボトルの外形形状に彫られたブロー成形用の金型と、

中空筒状で、前記プリフォームの開口を密閉しつつ、当該プリフォームの中空内部に挿入されるとともに、先端から圧搾気体の吹き出しが可能なエア注入ノズルと、

前記エア注入ノズルの中空筒内に内蔵されて、前記先端方向に繰り出し可能であるとともに、先端が、前記プリフォームの内面底部の形状に係合するように形成されている延伸ロッドとを備えたことを特徴としている。

【0018】

なお、樹脂製の中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器、および当該オーバーモールド容器を構成するインナーボトルも本発明の範囲に含まれており、当該オーバーモールド容器に係る発明は、前記インナーボトルの中空内部の底面に、前記アウターの射出成形時に位置決めに供される凸部、あるいは凹部が形成されていることを特徴としている。また、インナーボトルに係る発明は、中空内部の底面に、前記アウターの射出成形時に位置決めに供される凸部、あるいは凹部が形成されていることを特徴としている。

【発明の効果】

【0019】

本発明のオーバーモールド容器の製造方法や製造装置によれば、アウターをインナーボトルの外表面に被装する際、アウターの厚さが厚くても、インナーボトルをアウター成形用の金型内で正確に位置決めされた状態で固定することができる。それによって、インナーボトルの周囲にアウターを均一に被装することができ、高品質で美観に優れたアウターモールド容器を歩留まり良く製造することができる。また、本発明のオーバーモールド容器は、インナーボトルの周囲にアウターが均一に被装されているとともに、歩留まりの良い方法で製造されているため、高品質で美観に優れ、かつ安価に提供されることも期待できる。

【図面の簡単な説明】

【0020】

【図1】従来のオーバーモールド容器の一例を示す図である。

【図2】従来のオーバーモールド容器の製造方法の問題点を示す図である。

【図3】上記問題点を解決するために試みられた製造方法の一例を示す図である。

【図4】本発明のオーバーモールド容器の一例を示す図である。

【図5】本発明のオーバーモールド容器の製造装置の一例を示す図である。

【図6】本発明の第1の実施例に係る製造方法の概略を示す図である。

【図7】上記第2の実施例に係る製造方法の概略を示す図である。

【図8】上記第1の実施例の方法の変形例を示す図である。

【図9】本発明の第3の実施例に係る製造方法に使用される製造装置の概略図である。

【図10】上記第3の実施例に係る製造方法に使用される製造装置を構成する位置決めロッドの構造を示す図である。

【図11】上記第3の実施例において使用される製造装置を用いてオーバーモールド容器を製造するときの容器内部の状態を示す概略図である。

【図12】上記第3の実施例のその他の実施例に係る製造方法の概略図である。

【図13】角部を有するオーバーモールド容器の例を示す図である。

【図14】本発明が対象とするオーバーモールド容器のその他の例を示す図である

【発明を実施するための形態】

【0021】

===本発明について===

上述したように、オーバーモールド容器は、その製造時において、インナーボトルにアウターを被装する際、インナーボトルがアウター成形用の金型内で動き、アウターを均一に被装されない場合があった。図2に、アウターが均一に被装されていないオーバーモールド容器101の一例を示した。図2(A)は、当該オーバーモールド容器1の縦断面図であり、(B)は(A)におけるx−x矢視断面図である。この図に示したように、従来の方法で製造されたオーバーモールド容器101は、インナーボトル10とアウター20との軸がずれて、例えば、円筒状の収納部12の周囲に一定の厚さのアウター20を被装しようとしても、その横断面が同心円状にならず、偏心してしまう可能性があった。

【0022】

そこで、本発明者らは、アウター成形時にインナーボトルの位置がずれる原因について検討したところ、まず、インナーボトルの一部を外側から固定することにその原因がある、と考えた。そして、図3に示したように、アウター20の成形時に、柱状のロッド60をインナーボトル10の開口14から収納部12の中空内部11に挿入することでインナーボトル10の位置ずれを防止しようと試みた。その結果、ロッド60の先端64が収納部12内部の底面16と接触しているので、首部13を外側から固定する場合と比較すれば、その接触抵抗によってインナーボトル10の位置ずれをある程度軽減できたが、実質的には、ロッド60は、首部13の内側を支えるだけであり、期待した効果が得られず、根本的な解決には至らなかった。

【0023】

そして、本発明は、このような検討や考察、あるいは実験によって得られた知見に基づいてなされたものであり、その基本となる発明は、アウター成形時のインナーボトルの位置ずれに起因する成形不良を防止することが可能な製造方法、その製造に際して使用する装置、およびその製造に適した構造を有するオーバーモールド容器である。また、本発明者らは、この基本発明に想到する過程で、当該基本発明を応用すれば、アウターを射出成形すること自体に起因する成形不良も防止できる、ということも知見した。そして、本発明は、その射出成形自体に起因する成形不良も防止でき、極めて高品質なオーバーモールド容器を製造するための方法や、その製造に用いる装置にも及んでいる。

【0024】

===オーバーモールド容器の構造===

図4は、本発明の一実施形態に係るオーバーモールド容器1aを示す図である。図1(A)は、当該容器1aの一部破断斜視図であり、(B)はその縦断面図である。図示したオーバーモールド容器1aは、図1に示した従来のオーバーモールド容器1とほぼ同じ構造であるが、その製造時において、インナーボトル10aがアウター20aの成形用金型内で正確に位置決めされた状態で固定されるための構造を備えている点に特徴を有している。具体的には収納部12aの内側底面16aに、アウター20a成形時の位置決めのために利用される略半球状の凸部30が形成されている。

【0025】

===製造装置の概略構成===

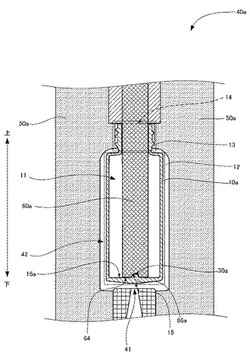

本発明の実施形態として、図4に示したオーバーモールド容器1aを製造するための装置(以下、製造装置)を挙げる。図5は、当該製造装置40aの概略図である。この図では、当該製造装置40aの主要部の縦断面を示している。この図では、アウター20aを成形するための金型50a内にインナーボトル10aが配置された状態を示している。製造装置40aは、アウター20aを射出成形する際に用いられ、金型50aを主体とした一般的な構成を備えるとともに、アウター20aの成形工程中にインナーボトル10aを金型50a内に正確に位置決めされた状態で保持するための構成として、柱状のロッド60aを備えている。なお、溶融樹脂を射出するゲート部41は、当該インナーボトル10aの底部15側に配置されている。

【0026】

製造装置40aにおいて、上記ロッド(以下、位置決めロッド)60aは、最も特徴的な構成である。この位置決めロッド60aは、アウター20aの成形時に、インナーボトル10aの開口14から収納部12の中空部分11に挿入されて、先端64がインナーボトル10aの中空内部11の底面16aに当接する、という点については、図3に示した、先に検討されたロッド60と同様であるが、その先端64の形状が、インナーボトル10aの底面16aの形状と係合するように形成されている点が大きく異なっている。この例では、位置決めロッド60aの先端64は、図4に示したオーバーモールド容器1aのインナーボトル10aの底面16aに形成されている凸部30aに対応し、その凸部30aと係合する形状に形成されている。すなわち、半球状の凹部(以下、係合部)66aが形成されている。

【0027】

===第1の実施例===

本発明のオーバーモールド容器の製造方法に係る第1の実施例として、図4に示したオーバーモールド容器1aを、図5に示した製造装置40aを用いて製造する手順を挙げる。図6(A)〜(D)に、当該手順の概略を示した。まず、製造済みのインナーボトル10aをアウター20aの成形用金型50a内に配置する。このインナーボトル10aは、中空内部11の底面16aに上述した凸部30aが形成されている。そして、インナーボトル10aの開口14から位置決めロッド60aを中空部分11の底面16aに当接するまで挿入する。このとき、位置決めロッド60aの先端64の係合部66aをインナーボトル10aの底面16aの凸部30aに係合させる。それによって、インナーボトル10aが金型50aに対してで位置決めされる。

【0028】

インナーボトル10aを金型50a内に位置決めした状態で配置したならば、金型50aを閉じる。すなわち型締めする(B)。それによって、アウター20aとなる溶融樹脂21が充填されるキャビティ42が形成される。この図では、紙面左右からインナーボトル10aを挟持するように金型50aが閉まる。そして、型締めした状態では、その金型50aの内面形状により、インナーボトル10aの首部13が保持されるとともに、首部の基部に金型が密着する。また、この例では、位置決めロッド60aの側面が、首部13の内壁に密着し、インナーボトル10aは、首部13の内外から支えられる。

【0029】

さらに、位置決めロッド60aの先端64では、係合部66aが、インナーボトル10aの底面16aに形成されている凸部30aと係合する。それによって、インナーボトル10aは、首部13がある上方と、底面16aがある下方との2点で確実に保持され、首部13だけで保持していた従来の製造方法のように、その首部13が支点となってインナーボトル10aが金型50a内で動いてしまう、ということがなくなる。

【0030】

なお、例示した製造装置40aでは、首部13を、金型50aによって外方から保持する構成なので、位置決めロッド60aの側面と首部13の内壁とは必ずしも密着している必要はない。また、他の部材で首部13を外方から保持する場合も同様である。いずれにしても、従来の方法でインナーボトル10aを金型50a内に配置するのに加え、位置決めロッド60aの先端64とインナーボトル10aの底面16aとがそれぞれの形状によって互いに係合することで位置決めされていればよい。そして、次に、溶融樹脂21を金型50a内に射出する(C)。溶融樹脂21が金型50aのキャビティ42内に充填されたならば、溶融樹脂21の冷却固化を待って金型50aを開き(D)、インナーボトル10aの外表面にアウター20aが被装された、オーバーモールド容器1aを金型50aから取り出す。

【0031】

なお、位置決めロッド60aをインナーボトル10aの底面形状に係合させる、すなわち、位置決めロッド60aの先端64をインナーボトル10aの底面16aに当接させるタイミングとしては、金型50aを閉じる前でもよいし、金型を閉じた後でもよい。また、インナーボトル10aの底部15側にゲート部41がある場合では、射出成形時に射出される樹脂の圧力によって底面16aが内方に撓む際に位置決めロッド60aがその撓みを受けとめるとともに、その先端64がインナーボトル10aの底面形状に係合するようにしてもよい。いずれにしても、アウター20aを射出成形する際に位置決めロッド60aがインナーボトル10aの底面形状に係合すればい。

【0032】

===第2の実施例===

オーバーモールド容器を構成するインナーボトルは、ブロー成形などによって製造される。周知のごとく、ブロー成形は、まず、プリフォーム、あるいはパリソンと呼ばれる有底管状の樹脂成形体(以下、プリフォーム)を製造し、そのプリフォームをインナーボトルの外形状に彫られている金型内に配置するとともに、そのプリフォームの内部にエアを吹き込む、という手順で行われる。プリフォームは、エアを吹き込まれて膨張し、その外表面が金型の内面に押しつけられ、最終的に、インナーボトルの形状に成形される。

【0033】

ところで、上記第1の実施例において製造されるオーバーモールド容器1aでは、インナーボトル10aの中空部分11の底面16aに、アウター20aの成形時において位置決めに供される凸部30aが形成されていた。したがって、ブロー成形によってこのインナーボトル10aを成形する場合、プリフォームの時点ですでに凸部30aが形成されていることになる。しかし、凸部30aを有するプリフォームを、その後のブロー成形によって膨張させていく過程で、この凸部30aの位置が正しい位置からずれてしまう可能性もある。すなわち、位置決めの精度を決定する部位30a自体が正しく成形されない可能性がある。そこで、本発明のオーバーモールド容器の製造方法に係る第2の実施例として、底面に凸部30aが形成されたインナーボトル10aの製造手順を挙げる。

【0034】

図7(A)〜(C)に当該製造手順を示した。当該図7は、本発明のブロー成形装置140の一実施形態と、そのブロー成形装置140を用いたブロー成形工程の概略を示している。なお、プリフォーム110とインナーボトル10aとで、形状が大きく変化しない部位については同じ符号を付した。まず、底面116に凸部30aが形成されているプリフォーム110を加熱した状態でブロー成形用の金型150内に配置する。加熱については、ホットパリソン方式であれば、プリフォーム110を成形したときの予熱を維持したまま、金型150内に配置すればよいし、コールドパリソン方式であれば、再加熱すればよい。

【0035】

ここに示したプリフォーム110は、有底の中空管状であり、インナーボトル10aと同様に、開口14を上方、底部115を下方として規定すると、上方にはインナーボトル10aにおける首部13がすでに成形され、中空内部111の底面116には凸部30aがすでに成形されている。そして、プリフォーム110を金型150内に配置して、型締めした状態では、当該プリフォーム110は、首部13がその金型150によって保持される。

【0036】

プリフォーム110を金型150内に配置する際には、プリフォーム110の開口14から、圧搾気体を吹き込むためのエア注入ノズル161を首部13内に挿入する。このノズル161の先端部分は、その外側面がプリフォーム110の首部13内壁に当接する中空円筒状で、プリフォーム110内に挿入された状態では、先端(下端)面が首部13の基部にて開口する。また、この例では、エア注入ノズル161において、プリフォーム110の外方に露出する部分が先端部分より径が太い円筒状となっており、エア注入ノズル161がプリフォーム110の所定位置まで挿入されると、その太い円筒部162の下端面163、すなわち、プリフォーム110内に挿入される先端側の細い円筒部分との接合面163がプリフォーム110の開口14に当接し、プリフォーム110の内部空間111を密閉する。

【0037】

また、エア注入ノズル161には、下方に繰り出し可能な円柱状のロッド(以下、延伸ロッド)160が内蔵されており、エア注入ノズル161をプリフォーム110の首部13内に挿入したら、下方に伸張するように延伸ロッド160を繰り出す。延伸ロッド160の先端(下端)164は、プリフォーム110の底面116の凸部30aに係合する凹部170が形成されており、延伸ロッド160の先端164がプリフォームの底面116に当接すると、当該底面116の凸部30aと延伸ロッド160の先端164の凹部170とが係合する(A)。

【0038】

さらに、延伸ロッド160を下方に繰り出すと、プリフォーム110は、上記延伸ロッド160の先端164の凹部170と、プリフォーム110の底面116における凸部30aとの係合状態が維持されたまま、加熱状態にあるプリフォーム110自体が下方に延伸する。そして、プリフォーム110の底部115が金型150内の底面151に当接するまで延伸ロッド160を繰り出し(B)、次いで、あるいは並行してエア注入ノズル161から圧搾気体(図中、白抜き矢印)を吹き出し、プリフォーム110の内部空間111を膨張させる。このとき、プリフォーム110は、金型150に対する凸部30aの相対的な位置が固定されたまま膨張し、最終的に、正しい位置に凸部30aが形成されたインナーボトル10aに成形される(C)。

【0039】

===インナーボトルの底面形状とロッドの先端形状===

上記第1の実施例では、インナーボトル10aの底面16aの凸部30aと、位置決めロッド60aの先端64の凹状の係合部66aとが係合することで、アウター20aの成形時にインナーボトル10aが正しく位置決めされ、かつ移動が規制される。それによって、アウター20aを均一に被装されることができる。なお、インナーボトル10aの底面16aと位置決めロッドの60先端64の係合は、上記の凸部30aと凹状の係合部66aとによるものには限定されない。例えば、図8(A)に示したように、インナーボトル10bの底面16bに凹部30bを形成し、位置決めロッド60bの先端64に凸状の係合部66bを形成してもよい。あるいは、(B)に示したように、インナーボトル10cの底面16cが曲面で構成されている場合では、位置決めロッド60cの先端64をその曲面に係合する曲面となるように形成してもよい。この例では、底面16c全体が半球状に凹んでいる、いわゆる試験管タイプのインナーボトル10cであり、位置決めロッド60cの先端64は、この底面16cの形状に係合する球の表面の一部となっている。もちろん、インナーボトルの底面とロッドの先端とが係合する形状であれば、インナーボトルの底面に形成される凸部や凹部は、半球状に限らず、柱状、錐状、多面体状、リング状など、適宜な形状とすることができる。インナーボトルの底面自体の形状とロッド先端の面形状とによって係合させる場合についても、インナーボトルの底面は、試験管タイプのように半球状でなくてもよい。もちろん、第2の実施例においても、プリフォーム110の底面116と延伸ロッド160の先端164との係合形状は適宜な形状とすることができる。

【0040】

===第3の実施例===

<アウター成形時のその他の問題点>

第1の実施例では、位置決めロッド60aの先端64とインナーボトル10aの底面16aとを、それぞれ係合可能な形状とすることで、インナーボトル10aの外表面にアウター20aを均一に被装することが可能となった。すなわち、当該第1の実施例では、アウター20aの成形時に、金型150内におけるインナーボトル10aの位置を正確に合わせつつ、その金型50a内でのインナーボトル10aの動きを確実に規制することで、アウター20aの厚さを均一にすることができた。

【0041】

ところで、アウターの成形時には、インナーボトルの位置決め不良や金型内での動きに由来する問題点とは異なる問題点がある。具体的には、インナーボトルが、アウター成形時に射出される溶融樹脂の圧力で変形したり破損したりする可能性がある。そのため、アウター成形時には、金型内の温度や溶融樹脂の射出圧力などを厳密に制御する必要があり、高度な設備や製造条件の厳格な管理が必要となる。

【0042】

そこで、例えば、上記の特許文献1に記載の技術では、予めインナーボトルの内部に高吸水性樹脂などの増粘材料を注入し、これを凍結して固化したものをコア材料として金型内に挿着した状態でアウターを成形する、という方法でオーバーモールド容器を製造し、アウター成形後は、インナーボトル内のコア材料を溶融して排除している。しかし、この製造方法では、各工程における作業が煩雑で、工程数自体も多くなり、製造コストが嵩む。また、コア材料を完全に除去できなければ、実際にインナーボトル内に収納される内容物がそのコア材料の残存物によって汚染されてしまう。

【0043】

上記、特許文献2に記載の発明では、樹脂製のインナーボトルの内部に空気や液体を充填させるとともに、そのインナーボトルを閉栓し、その状態でアウターを成形している。それによって、インナーボトルの変形を防止し、工程もある程度簡略化することができる。充填物を気体とすれば、汚染源にはなりにくい。液体であっても、除去が容易である。また、充填する液体として、商品として実際に内容物として収納される液状体(化粧品など)を用いれば、成形時の充填物が汚染源となる、という問題が原理的に発生しない。

【0044】

しかしながら、上記各特許文献に記載の技術では、アウター成形時に、流動する溶融樹脂が、インナーボトルにおいて曲面や平面が互いに接続する角(かど)の部分に滞留する。例えば、円筒状のインナーボトルであれば、その円筒の側面と端面との境界部分に溶融樹脂が滞留する。そして、溶融樹脂が滞留する部分には大きな圧力と熱が加わり、その部分がつぶれて変形する、という問題を解決することが難しい。また、インナーボトルの表面に加飾が施されている場合、その加飾部分が溶融樹脂による熱で流動し、加飾部分の美観が損なわれたり、加飾として全く機能しなくなったりする可能性もある。

【0045】

このような、アウターの成形に伴う、インナーボトルの角部の潰れや、加飾の劣化などに対しては、インナーボトルの中空内部を冷却する、という解決法が考えられるが、その冷却部位や冷却のタイミングを誤れば、金型全体にアウターとなる樹脂がまわらずに冷却固化してしまう、いわゆるショートショットが発生する場合がある。なお、上記引用文献2に記載の技術では、インナーボトルを閉栓しているため、冷却すること自体が極めて困難である。

【0046】

そこで本発明者らは、第1の実施例では、アウター20の成形時に、位置決めロッド60aをインナーボトル10a内に挿入することから、このロッド60aの構造と、アウター成形時の工程を工夫してインナーボトル10a内を加圧したり、効率よく冷却したりすることを検討した。そして、位置決めロッド60aの表面からインナーボトル10aの外部から導入した加圧、冷却兼用のエアを吹き出させることができれば、アウター成形時における溶融樹脂21の射出条件を厳格に管理しなくても、インナーボトル10aにおける角部の潰れや加飾の劣化などを防止できると考えた。そして、この考察に基づいて鋭意研究を重ねた結果、具体的なロッドの構造やアウターの成形工程に想到した。以下に、本発明の第3の実施例として、第1の実施例を応用して、アウター成形の工程自体に起因するインナーボトルの潰れや加飾の劣化を防止できる製造方法を挙げる。

【0047】

<製造装置>

図9は、第3の実施例の製造方法に使用される製造装置40bの概略である。金型50bや位置決めロッド60dなど、この製造装置40bの主要部分は、第1の実施例にて使用した製造装置40aとほぼ同様の構成を有しているが、位置決めロッド60dの内部の構造が大きく異なっている。そして、当該製造装置40bには、その位置決めロッド60dの内部構造に関連する各種付属装置や配管なども備えている。なお、図9に示した製造装置40bは、金型50bの形状が、第1の実施例として示した製造装置40bにおける金型50aとは若干異なっており、インナーボトル10aの首部13を外側から保持するための別部材51を備えた構成となっている。そして、当該図9では、金型50b内にインナーボトル10aが位置決めされつつ、動きが規制されている状態を示している。

【0048】

ここでも、インナーボトル10aの開口14を上方、底部15を下方として上下方向を規定すると、第3の実施例に使用される製造装置40bは、位置決めロッド60dの内部構造に特徴があり、位置決めロッド60dの延長方向(上下方向)に沿って気体(以下、エア)の流路となる通気管(61〜63)が形成されている。その通気管(61〜63)の一端(61o〜63o)は、インナーボトル10aの外方にて開口し、他端(61i〜63i)は、位置決めロッド60dの側面で、かつインナーボトル10aの収納部12の内部にある部位にて開口している。

【0049】

図10は、図9における位置決めロッド60dの概略構造を示す図である。図10(A)は、インナーボトル10aに収納されている状態を透視斜視図にして示している。また、図10(B)〜(D)は、それぞれ、図9におけるa−a、b−b、c−cの各矢視断面図である。例示した位置決めロッド60dは円柱状で、円形の横断面形状を有している。先端64には、インナーボトル10aの底面16aに形成されている凸部30aと係合する凹状の係合部66aが形成されている。そして、図10(B)に示したように、インナーボトル10aの外方に露出する位置決めロッド60dの上端65側から、インナーボトル10aの首部13の下端に至る部分では、円形断面の中心と、その周囲の双方に通気管(61〜63)が配置されている。これら複数の通気管(61〜63)には、インナーボトル10a外のエアをインナーボトル10a内に供給するための通気管(以下、供給管:61,62)と、インナーボトル10a内のエアを外方に排気するための通気管(以下、排気管:63)の2種類がある。図10(B)〜(D)では、供給管(61,62)と排気管63の配置の一例が示されており、供給管を黒丸「●」、排気管を白丸「○」で示している。さらに、この例では、供給管(61,62)には、位置決めロッド60dの円形断面の中央を貫いて当該ロッド60dの下端64近傍まで延長する1本の供給管62と、円形断面の円周に沿って複数配置されて、インナーボトル10aの首部13の下端近辺まで延長する供給管62の2種類がある。排気管63は、円形断面の円周に沿って複数配置されて、インナーボトル10a内の首部13と底面16aまでの長さのほぼ中央の位置まで延長している。そして、図10(B)(C)に示したように、円形断面の円周に沿う複数の供給管61と、複数の排気管63は、それぞれ、個別に開口(61i,63i)に連絡し、図9(D)に示したように、円形断面の中央を貫く1本の供給管62は、複数の開口62iに向けて放射状に延長する分岐路66を経てエア吹出口62iに連絡している。

【0050】

一方、上記通気管(61〜63)の他方の開口(61o〜63o)、すなわち、インナーボトル10aの外方に露出している開口(61o〜63o)には、エアを位置決めロッド60dの供給管(61,62)を介してインナーボトル10内にエアを導入したり、インナーボトル10a内のエアを排気管62を介してインナーボトル10aの外に導出したりするための管路(52〜54)が接続されている。

【0051】

ここで、便宜的に、供給管(61,62)におけるインナーボトル10aの外側の開口(61o,62o)と、内側の開口(61i,62i)を、それぞれエア導入口、およびエア吹出口と称し、排気管63におけるインナーボトル10aの外側の開口63oをエア導出口、内側の開口63iをエア排出口と称することとすると、該製造装置40では、エア導入口(61o,62o)には、大気や所定の気体(窒素など)を圧縮するポンプ、あるいは圧搾気体(例えば、窒素などの不活性ガス、圧搾した空気など)が充填されたボンベなどのエア供給部58からの管路(以下、エア供給路:52,53)が接続されている。また、エア導出口63oには、例えば、大気開放される管路(以下、エア排出路:54)が接続されて、インナーボトル10a内のエアが、当該エア排出路54を経由して当該ボトル10aの外部に排気されるようになっている。また、エア供給路(52,53)の途上には、インナーボトル10a内に流入させるエアの量を調整するためのバルブ(以下、供給用バルブ、55,56)が介在し、エア排出路54には、インナーボトル10a内から当該ボトル10外に流出させるエアの量を調整するためのバルブ(以下、排出用バルブ、57)が介在している。

【0052】

なお、位置決めロッド60d内に形成されている供給管(61,62)や排気管63の配置としては、図3に示した例に限らず、例えば、排気管63や、インナーボトル10aの肩部17の位置まで延長する供給管61を、ロッド60dの先端まで延長する供給管62と同様に1本とし、それぞれの通気管(61〜63)を、図10(D)に示したように、複数のエア吹出口(61i,62i)やエア排出口63iに分岐させてもよい。位置決めロッド60dの延長途上で分岐させる際には、その分岐路を他の通気管の間を縫うように分岐させればよい。また、図8に示した位置決めロッド60dでは、エア吹出口(61i、62i)の上下方向の位置に応じて個別の供給管(61,62)が設けられていたが、この例に限らず、たとえば、供給管を1本のみとし、その1本の供給管が、肩部17と底面周縁部18のそれぞれに対応する位置で放射状に分岐して各エア吹出口(61i,62i)に連絡していてもよい。

【0053】

その位置決めロッド60dに接続される管路(52〜54)、その管路(52〜54)の延長途上に介在するバルブ(55〜57)、およびポンプや圧搾気体が放出可能に充填されたボンベなどのエア供給部58などを備えている。

【0054】

<製造方法>

以下に、本発明の第3の実施例として、図9に示した製造装置40bを使用して、図4に示したオーバーモールド容器1aのアウター20aを成形する手順を説明する。まず、製造済みのインナーボトル10aをアウター20aの成形用金型50b内に位置決めした状態で配置する。本実施例では、インナーボトル10aは、首部13が保持部材51で固定されて金型50b内に配置される。そして、インナーボトル10aの開口14から位置決めロッド60dを挿入し、インナーボトル10aの底面16aに形成されている凸部30aと位置決めロッド60dの先端64に形成されている凹状の係合部66aとを係合させて、インナーボトル10aの金型50b内での動きを規制しつつ、位置を合わせる。

【0055】

なお、位置決めロッド60dは、上端65側がインナーボトル10a内に挿入される部位より太く、多段円筒状となっており、位置決めロッド60dのその太い円柱部分の側面が、インナーボトル10aの保持部材51の上端側の内面と密着している。さらに、その密着部位からインナーボトル10aの開口14に至る、保持部材51と位置決めロッド60dとの空隙部分には、密閉部材(例えば、硬質ウレタンフォームなどの樹脂、ゴム)59が充填されており、位置決めロッド60dが所定位置まで挿入された状態では、インナーボトル10の内外の気体の流路は、位置決めロッド60d内の通気管(61〜63)のみとなるものとする。もちろん、インナーボトル10aの開口14を密閉する構造は、上記構造に限るものではなく、例えば、上記の密閉部材59を介在させずに、後端側の太い円筒の前端面を開口14の縁に押圧させて密閉する構造とすることもできる。位置決めロッド60dの外側面と首部13の内面とを密着させることで密閉してもよい。いずれにしても、インナーボトル10aの内外の気体の流路が、位置決めロッド60d内の通気管(61〜63)のみとなれば、どのような構造であってもよい。

【0056】

次に、位置決めロッド60dをインナーボトル10a内に挿入した状態で、アウター20aとなる溶融樹脂をゲート部41を介して金型50b内に射出する。この樹脂の射出工程に並行して、あるいは前もって、エア供給部58からエア供給路(52,53)、および供給管(61,62)を介してエアをインナーボトル10a内に供給し、インナーボトル10aの内圧を上昇させる。内圧の調整手法としては、例えば、排気用バルブ57を閉じた状態で、供給用バルブ(55,56)を一定時間開放させておけば、インナーボトル10a内の内圧が所定の圧力まで上昇する。

【0057】

インナーボトル10aの内圧が高くなったら、エアの供給と排気を並行して行う。それによって、インナーボトル10a内では、所定温度の外部からのエアが供給管(61,62)を介してエア吹出口(61i,62i)から供給されつつ、エア排出口63iからそのエアが排気管63と、エア導出口63oに接続されているエア排出路54とを介して排気される。すなわち、インナーボトル10aの内外でエアが循環して、インナーボトル10aの内部に一定温度のエアが随時供給されることになる。そのため、インナーボトル10a内では、時間的な温度変位が生じにくく、インナーボトル10a内がほぼ一定の温度に冷却された状態で維持されるととともに、温度変化に伴う内圧の変動が無いため、インナーボトル10a内の圧力がほぼ一定に維持される。結果的に、インナーボトル10aが変形し難くなる。また、エアの循環動作に伴ってインナーボトル10a内のエアが攪拌されるため、温度分布や圧力分布が均一となり、インナーボトル10aがさらに変形し難くなる。また、エアがエア吹出口(61i,62i)から放出される際の断熱膨張による冷却効果も期待できる。なお、より積極的にインナーボトル10a内を冷却するために、例えば、エア供給源58やエア供給路(52,52)の途上にエアの冷却機構を設けたり、エア供給源として、冷却された圧搾気体の放出が可能なボンベ(例えば、液体窒素が充填されたボンベなど)を用いたりすることも可能である。

【0058】

また、射出成形に際しては、金型50bを冷却するのが一般的である。したがって、アウター20aは、その金型50bの内壁に接することで外側からも冷却される。そして、第3の実施例では、インナーボトル10aの内部の圧力を維持することが可能であるため、インナーボトル10aが射出成形時の圧力によって内方に変形せず、インナーボトル10aの外方に充填されているアウター20aの樹脂が確実に金型50bの内壁に押しつけられる。そのため、アウター20aは、インナーボトル10aの内面が冷却されることによって、インナーボトル10aと接触する側と、金型50bに接触する側の双方が冷却される。すなわち、アウター20aが極めて効率的に冷却される。

【0059】

図11は、インナーボトル10a内におけるエアの流動状態を示す概略図である。図9に示した製造装置40bでは、エア吹出口(61i,62i)が、収納部12内の中空部分11における上下両端、すなわち、首部13の基部近傍と底面16a近傍にて開口している。そして、エア排出口63iがその首部13の基部と底面16aとの間のほぼ中央の位置で開口している。そのため、図中にて白抜きの矢印で示したように、インナーボトル10a内のエアがより円滑に、かつ隅々まで行きわたるようになっている。さらに、エア吹出口(61i,62i)の上下方向の開口位置が、角部(17,18)に対応する位置で、かつ、その開口方向がロッド60dを中心とした放射方向であるため、インナーボトル10a内に供給されたエアは、まず、中空部分11において肩部17と底部15の周縁部18に対応する隅の部分(17i,18i)に直接吹き付けられる。上述したように、角部(17,18)は、熱や圧力が滞留する部位で、変形を防止しにくい部位である。しかし、第3の実施例では、その変形防止が難しい部位(17,18)に対応する隅の部分(17i,18i)に最初に選択的にエアの圧力が加わるとともに、この部位(17,18)が優先して冷却される。それによって、円筒状の収納部12を備えたインナーボトル10aなど、インナーボトル10aに角となる部位(17,18)があっても確実に変形を防止することができるようになっている。このようにして、インナーボトル10aの内外でエアを循環させつつ、溶融樹脂を射出し、溶融樹脂が金型50b内に充填されたならば、溶融樹脂の冷却固化を待って金型50bを開き、最終成形品であるオーバーモールド容器1aを金型50bから取り出す。

【0060】

なお、エアの供給開始タイミング、内圧の維持に伴う排気開始のタイミング、維持する内圧、内圧の上昇速度などは、オーバーモールド容器1aにおけるインナーボトル10aやアウター20aの形状、使用する樹脂の種類などに応じて適宜に調整すればよい。例えば、インナーボトル10aを金型50b内に配置して型締めした後に溶融樹脂を射出する以前に内圧を上昇させて気体を循環させておいてもよいし、溶融樹脂がインナーボトル10aの表層に接触した時点でエアの循環を開始させてもよい。もちろん、供給用バルブ(56,57)と、排気用バルブ57を調整し、エアを循環させながら内圧を上昇させていってもよい。例えば、アウター20aの成形工程の始終を通じてインナーボトル10aの内圧を上昇させつつ、エアを循環させてもよい。すなわち、一度高めたインナーボトル10a内の圧力が下がらないように維持すればよい。いずれにしても、型締めから、溶融樹脂を射出して、アウター20aを成形し、金型50bを開くまでの一連の工程の期間中に、上述した内圧を上昇させる手順と、インナーボトル10a内のエアを循環させる手順とが、順不同で個別に、あるいは並行して、あるいは双方の手順の期間の一部、あるいは全部が重複するように含まれていればよい。当然のことながら、第3の実施例は、ロッド先端の形状を変更するだけで、例えば、図8に示したようなインナーボトル(10b,10c)にも対応可能である。

【0061】

===第3の実施例の変形例==

アウターに光透過性樹脂を用いたオーバーモールド容器では、インナーボトルの外表面に加飾が施されることが多い。インナーボトルの外表面は、アウターの成形時に高温の溶融樹脂と接触するため、溶解して流動しやすい、という問題が潜在している。加飾は文字や図案の表示部分であり、インナーボトルの外表面が流動すれば、その文字や図案が歪むことになる。あるいは、加飾部分の表面に微細な凹凸などが生じたりして、加飾の美観が損なわれたり、アウター自体の品質(ガラスに似た透明感、材質感など)が損なわれたりする。

【0062】

また、加飾は、インクを用いたシルク印刷や、金属箔や樹脂フィルムなどを用いたホットスタンプによって施されており、アウターの成形時に、その加飾に用いたインクや樹脂が熱で変性する可能性がある。加飾部位が変性すれば、その加飾部位が変色するなどの問題が生じる。金属箔のホットスタンプであれば、その部位に熱が集中するため、樹脂製のインナーボトルの表面が溶解して流動する可能性が高くなる。

【0063】

そこで、図12に示したように、加飾70が施されたインナーボトル10dでは、その加飾部分70に対応する専用のエア吹出口71を備えたロッド60bを使用し、インナーボトル10a内の内圧を所定の圧力まで上昇させる加圧工程や、インナーボトル10aの内圧が高くなって、エアの供給と排気を並行して行うエアの循環工程の少なくとも一方の工程において、この加飾部分70の内側に優先的にエアを吹き付け、角部(17,18)と同様に、加飾部分70の冷却効果を部分的に高めてもよい。この例では、ロッド50には、収納部12の角部(17,18)に対応する中空部分11の隅の部分(17i,18i)に直接エアを吹き付けるためのエア吹出口(61i,62i)に加え、インナーボトル10bにおける加飾部位70の裏側に対応する領域72に複数のエア吹出口71が集中配置されている。

【0064】

また、エア吹出口の形状や配置は、インナーボトルの形状などに応じて適宜に変更することもできる。例えば、先に、図8(B)に示した試験管タイプのインナーボトル10cであれば、角となる部位は肩部のみとなり、この部分に対応する部分に選択的にエアが吹き付けられるようにしてもよい。また、図13(A)に縦断面図によって示したインナーボトル10eのように、収納部12が首部13に向けて円錐状に収束する、いわゆるフラスコ型では、実質的に肩部17がない。したがって、底面16aの隅部分18iに選択的にエアが吹き付けられるエア吹出があればよい。図13(B)に示した収納部12にくびれ31があるインナーボトル10fや、図13(C)に示した多段筒状のインナーボトル10gもある。このような形状のインナーボトル(10f,10g)では、そのくびれ31によって収納部12の内方に突出する部位32や、多段円筒の接合部位33が角部となる。このような様々な形状のインナーボトル(10c,10e〜10g)であっても、中空部分11において、それぞれの角部(17,18,31,32)に対応する部位に選択的にエアが吹き付けられるようにロッドやエア吹出口を形成すればよい。もちろん、上述した試験管タイプのインナーボトル10cやフラスコ型のインナーボトル10eであっても、アウターとなる溶融樹脂の流動性などによっては、底部15や首部13の周辺に熱や圧力が集中する場合もあり得る。このような場合は、収納部12の内側の底面16aや首部13の周辺にエアが選択的に吹き付けられるようにすればよい。

【0065】

また、その反対に、インナーボトルに角部がない場合や、溶融樹脂の流動性などによって角部があってもその部位が変形しにくい場合もあり得る。このような場合には、ロッドの特定の部位にエア吹出口を偏在させなくてもよく、ロッドの側面に一様にエア吹出口を分布させたり、1箇所にのみ設けたりすることもできる。

【0066】

なお、アウター20の成形条件によっては、エアをインナーボトル10aの内壁に向けて吹き付けた際、そのエアの噴流が一点に集中し、インナーボトル10aの内壁面とその裏側となる外表面が点状に冷却される可能性がある。このような可能性が懸念される場合は、図10に示したように、供給管(61,62)からエア吹出口(61i,62i)に至る経路を、径が一定の管状とせず、例えば、エア吹出口80の形状を、ロッド60dの内方から外方に向けて径が徐々に広がるテーパー状としたり、スリット状としたりしてもよい。それによって、エアが拡散された状態でインナーボトル10aの内壁に吹き付けられ、一点にエアが集中せず、冷却ムラなどに起因してアウター20が不均一に被装されることがない。

【0067】

===オーバーモールド容器について===

本発明が対象とするオーバーモールド容器は、図4に示したオーバーモールド容器1aなどのように、アウター20aがインナーボトル10aにおける首部13の基部から底部15までを覆う構造に限らず、図14(A)に示したオーバーモールド容器1bのように、アウター20bが、インナーボトル10aの首部13の基部から肩部17に至る途中まで覆う構造や、図10(B)に示したオーバーモールド容器1cのように、アウター20cが、底部15から肩部17までの間、すなわち収納部12の一部を覆う構造であってもよい。また、上記第1の実施例では、金型50aは、インナーボトル10aの底部15側にゲート41を備えて、下方から溶融樹脂を射出していたが、側方にゲート部を設けた金型を用いれば、図14(C)に示したオーバーモールド容器1cのように、底部15がアウター20dで覆われていないオーバーモールド容器1dも製造可能である。すなわち、本発明は、インナーボトルの外表面の少なくとも一部がアウターで覆われたオーバーモールド容器を対象としている。また、本発明は、アウター成形時に、インナーボトルを正しい位置に固定可能とする技術に関するものであり、当然のことながら、その位置決めに供される凹凸形状を底面に備えたインナーボトルも本発明の対象としている。

【産業上の利用可能性】

【0068】

この発明は、液状の化粧品の保存容器などに好適である。

【符号の説明】

【0069】

1,1a〜1d,101 オーバーモールド容器、

10,10a〜10g インナーボトル、11 インナーボトルの中空内部、

12 収納部、13 首部、14 開口、15 インナーボトルの底部、

16 インナーボトル内側の底面、17,18,32,33 収納部内の角部、

20、20a〜20d アウター、

30a インナーボトル(またはプリフォーム)底面の凸部、

30b インナーボトル底面の凹部、40a,40b 製造装置、

41 ゲート部、50a,50b アウター成形用の金型、

52,53 エア供給路、54 エア排出路、55,56 供給用バルブ、

57 排気用バルブ、58 エア供給部、60 ロッド、

60a〜60e 位置決めロッド、61,62,81,91 供給管、

61i,62i,71 エア吹出口、61o,62o, エア導入口、

63 排気管、63i エア排出口、63o エア導出口、

64 位置決めロッドの先端、66a,66b 位置決めロッドの係合部、

70 加飾、140 ブロー成形装置、110 プリフォーム、

150 ブロー成形用の金型、160 延伸ロッド、161 エア注入ノズル、

164 延伸ロッドの先端、170 延伸ロッド先端の凹部

【技術分野】

【0001】

この発明は、樹脂製の中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターを覆ったオーバーモールド容器の製造方法に関する。具体的には、インナーボトルの外表面にアウターを均一に被装させるための製造方法に関する。また、オーバーモールド容器の製造装置、インナーボトルを製造するためのブロー成形装置、およびオーバーモールド容器にも関する。

【背景技術】

【0002】

液体やゲルなど、主に液状体(例えば、化粧品)を内容物として収容するための容器として、「オーバーモールド容器」と呼ばれるものがある。図1に一般的なオーバーモールド容器1a、すなわち、従来の方法で製造されたオーバーモールド容器の構造を示した。図1(A)は、当該容器1の一部破断斜視図である。図示したオーバーモールド容器1は、開口14を有して、化粧品などの内容物の実質的な容器となるインナーボトル10と、そのインナーボトル10の表面を覆うアウター20とが一体化した一般的な構造を有している。

【0003】

ここで、オーバーモールド容器1の開口14を上方、底部15を下方として上下方向または縦方向を規定すると、図1(B)は、当該オーバーモールド容器1の縦断面図に対応する。インナーボトル10は、図中、点線の矩形領域で示したように、概ね、円筒状の収納部12と、当該収納部12の上端側に連続する首部13の二つの部位に分けることができる。この図では、首部13は、収納部12より縮径された円筒状に成形されている。内容物は、普通、収納部12の内側となる中空部分11に充填され、当該中空部分11は、首部13の内側を経由して開口14に連絡している。なお、首部13の外表面には、オーバーモールド容器1を閉栓するキャップを螺嵌、あるいは嵌め込むための凹凸19が形成されている。そして、アウター20は、インナーボトル10の収納部12の領域、すなわち、首部13の基部(下端)から底部15までを覆うように成形され、インナーボトル10の首部13は、アウター20から外方に露出している。

【0004】

このような構成のオーバーモールド容器では、たとえば、有色樹脂のインナーボトルを、透明、あるいは磨りガラス状や色ガラス状の光透過性樹脂からなるアウターで覆うことで、インナーボトル内の内容物を遮光して外光による品質劣化を防止しつつ、ガラスに似た重厚感や高級感を備えさせることができる。また、樹脂製故の耐衝撃性や形状の自由度も備えている。もちろん、光透過性樹脂でインナーボトルを成形したり、遮光性樹脂でアウターを成形することもできる。内容物が外光によって劣化しないのであれば、インナーボトルとアウターの双方を内部が透けて見えるような光透過性樹脂で成形し、内容物を外部から確認できるようにすることもできる。また、耐衝撃性を確保しつつ、総ガラス製の容器のような外観を得ることもできる。さらに、アウターを内部が透けて見えるような光透過性樹脂で成形した場合、商品表示などの文字や図案(加飾)をインナーボトルの表面に施すことで、その加飾部分がオーバーモールド容器の表層に露出せず、ラベルの剥がれや摩耗が原理的に発生しない、という効果も得られる。

【0005】

なお、周知のごとく、オーバーモールド容器は、ブロー成形などによって、あらかじめインナーボトルを製造しておき、そのインナーボトルをアウターを成形するための金型内に位置決めした状態で配置するとともに、その金型内に溶融樹脂を射出することで製造される。一般的には、インナーボトルは、首部など、アウターが被装されない部位が把持されるなどして固定され、その状態で金型内に位置決めされて配置される。なお、以下の特許文献1、2には、オーバーモールド容器の製造方法についての技術が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平06−23758号公報

【特許文献2】特許第4377447号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

オーバーモールド容器では、インナーボトルが実質的な内容物の容器であるのに対し、アウターは、調度品のように容器自体に高級感を与えるための装飾としての機能を担っていることが多い。とくに、アウターが光透過性樹脂で構成されている場合では、多量の樹脂を用いてインナーボトルの表面に厚く被装されることが多い。したがって、インナーボトルがアウター用の金型内に配置された状態では、インナーボトルの周囲には、アウターとなる樹脂が充填される大きな空隙が存在することになる。すなわち、自ずと、インナーボトルが金型内で動き易い状態となる。

【0008】

アウターの射出成形時にインナーボトルが金型内で動けば、アウターが均一に被装されず、厚さが不均一となったり、インナーボトルとアウターとが同軸となる形状のオーバーモールド容器では、双方の軸がずれたり傾いたりする。また、その逆に、オーバーモールド容器は、アウターの厚さを部位毎に微妙に変えて偏肉させることで、造形的に優れた容器を得ることも可能であるが、アウター成形時にインナーボトルが動けば、アウターの各部位が設計通りの厚さにならず、デザイナーが意図した外形や美観が大きく損なわれる可能性がある。そして、実際にアウターの成形工程では、インナーボトル全体に対し、位置決めのために固定可能な部位が、首部など、アウターが被装されない一部に限定されるため、首部が極めて長い場合を除けば、この固定された部位が支点となって、インナーボトルが金型内で容易に動いてしまう。

【0009】

本発明は、上述した従来のオーバーモールド容器の製造に関わる問題点に鑑みなされたものであり、その主な目的は、アウターをインナーボトルの外表面に被装する工程において、インナーボトルが金型内で精度良く位置決めされた状態で固定されて、高品質で美観に優れたアウターモールド容器を歩留まり良く製造するための方法を提供することにある。また、その製造装置やオーバーモールド容器を提供することも目的としている。なお、その他の目的は、以下の記載で明らかにする。

【課題を解決するための手段】

【0010】

上記目的を達成するための本発明は、樹脂製の有底中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器の製造方法であって、

前記インナーボトルをアウター成形用の金型内に配置するとともに、当該金型内に溶融樹脂を射出して前記アウターを成形する際に、柱状の位置決めロッドを用いて位置決めステップを実行し、

前記インナーボトルは、上端を開口として、当該開口から下方に延長する首部と、当該首部に一体的に連続する収納部とから構成され、

前記柱状の位置決めロッドは、先端が前記インナーボトル内部の底面形状に係合する形状に形成されており、

前記位置決めステップでは、前記首部を固定するともに、前記位置決めロッドを前記インナーボトルの開口から前記底面に向けて挿入して、当該位置決めロッドの先端形状と当該底面との形状とが係合するように当接させる、

ことを特徴とするオーバーモールド容器の製造方法としている。

【0011】

また、前記インナーボトルの底面の一部に凹部、あるいは凸部が形成され、前記位置決めロッドの先端には、当該凹部、あるいは凸部に係合する凸状の係合部あるいは凹状の係合部が形成されているオーバーモールド容器の製造方法としてもよい。

【0012】

さらに、前記インナーボトルは、有底の中空管状に成形されたプリフォームをブロー成形することで製造され、

前記プリフォームの成形に際し、中空内部の底面に、前記凸部あるいは凹部を形成し、 前記ブロー成形に際し、前記インナーボトルの外形形状に彫られたブロー成形用の金型と、先端が中空筒状のエア吹出ノズルと、当該ノズルの中空筒内に内蔵されているとともに、前記エア吹出ノズルの先端から繰り出し可能な柱状の延伸ロッドとを用い、

加熱された前記プリフォームを前記ブロー成形用の金型内に配置しつつ、ロッド繰り出しステップと、延伸ステップと、ブローステップとを実行し、

前記延伸ロッドは、先端が、前記凸部あるいは凹部に係合する形状に形成されており、

前記ロッド繰り出しステップでは、前記エア吹出ノズルの先端を当該プリフォームの開口から前記中空内部に挿入しつつ当該開口を密閉するとともに、前記延伸ロッドを前記プリフォームの底部に向けて繰り出して当該ロッドの先端形状と当該底部の形状とを係合させ、

前記延伸ステップでは、前記ロッドをさらに繰り出して、前記プリフォームを前記開口から底面に向かう方向に延伸させ、

前記ブローステップでは、前記ロッドの先端と前記プリフォームの底面との係合状態を維持しつつ、前記エア吹出ノズルから気体を吹きだしてプリフォームを前記インナーボトルの形状となるまで膨張させるオーバーモールド容器の製造方法とすることもできる。

【0013】

そして、前記位置決めロッドの内部には、当該ロッドの延長方向に沿う複数の通気管が形成されているとともに、前記アウターを成形する際に、加圧ステップと、循環ステップとを実行し、

前記複数の通気管は、それぞれ、前記位置決めロッドにおいて、前記インナーボトルの外方に露出する部位にて開口する外部口と、当該インナーボトル内に挿入されている部位にて開口する内部口とを連絡するように形成されているともに、気体の供給管と排気管とに区別され、

前記加圧ステップでは、前記供給管の外部口に気体を供給し、当該供給管の内部口から前記インナーボトルの内壁に気体を吹き付けつつ、当該インナーボトル内が所定の圧力となるまで加圧し、

前記循環ステップでは、前記供給管の外部口に気体を供給しつつ、当該供給した気体を前記排気管の内部口から取り入れて当該排気管の外部口を経由して前記インナーボトルの外方に排気することで、前記加圧ステップにより上昇させた前記インナーボトル内の圧力を維持しつつ、当該インナーボトル内の前記気体を循環させるオーバーモールド容器の製造方法としてもよい。

【0014】

さらに、前記インナーボトルは、角部を有する形状に形成されており、加圧ステップ、および前記循環ステップの少なくとも一方のステップでは、前記供給管の少なくとも一部の特定の内部口によって、前記角部に対応する部位に選択的に気体を吹き付けることとしてもよい。また、前記アウターは光透過性樹脂からなるとともに、前記インナーボトルの外表面には加飾が施されており、前記加圧ステップ、および前記循環ステップでは、前記供給管の少なくとも一部の特定の内部口によって、前記加飾が施されている領域に対応する前記インナーボトルの内壁面に向けて選択的に気体を吹き付けるオーバーモールド容器の製造方法とすることもできる。

【0015】

本発明は、樹脂製の有底中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器を製造するための装置にも及んでおり、当該製造装置は、

製造済みの前記インナーボトルを内部に配置した状態で、前記アウターとなる溶融樹脂が射出される金型と、当該インナーボトル内に挿入される柱状の位置決めロッドと、位置決め手段とを備え、

前記柱状の位置決めロッドは、先端が前記インナーボトル内部の底面形状に係合する形状に形成されており、

前記位置決め手段は、前記インナーボトルの開口側を保持するととともに、前記位置決めロッドを当該開口から前記底面に向けて挿入して、当該位置決めロッドの先端形状と当該底面との形状とが係合するように当接させるオーバーモールド容器の製造装置としている。

【0016】

上記製造装置において、気体供給手段と、排気手段とを備えるとともに、前記位置決めロッドの内部には、当該ロッドの延長方向に沿う複数の通気管が形成され、

前記複数の通気管は、それぞれ、前記位置決めロッドにおいて、前記インナーボトルの外方に露出する部位にて開口する外部口と、当該インナーボトル内に挿入されている部位にて開口する内部口とを連絡するように形成されているともに、気体の供給管と排気管とに区別され、

前記気体供給手段は、気体の供給源と、当該気体供給源と前記供給管の外部口とを連絡する気体供給路と、当該気体供給路の途上に介在して、前記気体供給源から前記供給管内に導入される気体の流量を調整するための供給用バルブとを含み、

前記排気手段は、前記排気管の外部口に接続されて、前記インナーボトル内の気体を当該ボトルの外方に排気するための気体排出路と、当該気体排出路の途上に介在して、前記インナーボトル内から排気される気体の流量を調整するための排気用バルブとを含むオーバーモールド容器の製造装置とすれば、より好適である。

【0017】

樹脂製の有底中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器を構成する前記インナーボトルを製造するために、有底の中空管状のプリフォームをブロー成形する装置も本発明の範囲であって、当該ブロー成形装置は、

前記インナーボトルの外形形状に彫られたブロー成形用の金型と、

中空筒状で、前記プリフォームの開口を密閉しつつ、当該プリフォームの中空内部に挿入されるとともに、先端から圧搾気体の吹き出しが可能なエア注入ノズルと、

前記エア注入ノズルの中空筒内に内蔵されて、前記先端方向に繰り出し可能であるとともに、先端が、前記プリフォームの内面底部の形状に係合するように形成されている延伸ロッドとを備えたことを特徴としている。

【0018】

なお、樹脂製の中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器、および当該オーバーモールド容器を構成するインナーボトルも本発明の範囲に含まれており、当該オーバーモールド容器に係る発明は、前記インナーボトルの中空内部の底面に、前記アウターの射出成形時に位置決めに供される凸部、あるいは凹部が形成されていることを特徴としている。また、インナーボトルに係る発明は、中空内部の底面に、前記アウターの射出成形時に位置決めに供される凸部、あるいは凹部が形成されていることを特徴としている。

【発明の効果】

【0019】

本発明のオーバーモールド容器の製造方法や製造装置によれば、アウターをインナーボトルの外表面に被装する際、アウターの厚さが厚くても、インナーボトルをアウター成形用の金型内で正確に位置決めされた状態で固定することができる。それによって、インナーボトルの周囲にアウターを均一に被装することができ、高品質で美観に優れたアウターモールド容器を歩留まり良く製造することができる。また、本発明のオーバーモールド容器は、インナーボトルの周囲にアウターが均一に被装されているとともに、歩留まりの良い方法で製造されているため、高品質で美観に優れ、かつ安価に提供されることも期待できる。

【図面の簡単な説明】

【0020】

【図1】従来のオーバーモールド容器の一例を示す図である。

【図2】従来のオーバーモールド容器の製造方法の問題点を示す図である。

【図3】上記問題点を解決するために試みられた製造方法の一例を示す図である。

【図4】本発明のオーバーモールド容器の一例を示す図である。

【図5】本発明のオーバーモールド容器の製造装置の一例を示す図である。

【図6】本発明の第1の実施例に係る製造方法の概略を示す図である。

【図7】上記第2の実施例に係る製造方法の概略を示す図である。

【図8】上記第1の実施例の方法の変形例を示す図である。

【図9】本発明の第3の実施例に係る製造方法に使用される製造装置の概略図である。

【図10】上記第3の実施例に係る製造方法に使用される製造装置を構成する位置決めロッドの構造を示す図である。

【図11】上記第3の実施例において使用される製造装置を用いてオーバーモールド容器を製造するときの容器内部の状態を示す概略図である。

【図12】上記第3の実施例のその他の実施例に係る製造方法の概略図である。

【図13】角部を有するオーバーモールド容器の例を示す図である。

【図14】本発明が対象とするオーバーモールド容器のその他の例を示す図である

【発明を実施するための形態】

【0021】

===本発明について===

上述したように、オーバーモールド容器は、その製造時において、インナーボトルにアウターを被装する際、インナーボトルがアウター成形用の金型内で動き、アウターを均一に被装されない場合があった。図2に、アウターが均一に被装されていないオーバーモールド容器101の一例を示した。図2(A)は、当該オーバーモールド容器1の縦断面図であり、(B)は(A)におけるx−x矢視断面図である。この図に示したように、従来の方法で製造されたオーバーモールド容器101は、インナーボトル10とアウター20との軸がずれて、例えば、円筒状の収納部12の周囲に一定の厚さのアウター20を被装しようとしても、その横断面が同心円状にならず、偏心してしまう可能性があった。

【0022】

そこで、本発明者らは、アウター成形時にインナーボトルの位置がずれる原因について検討したところ、まず、インナーボトルの一部を外側から固定することにその原因がある、と考えた。そして、図3に示したように、アウター20の成形時に、柱状のロッド60をインナーボトル10の開口14から収納部12の中空内部11に挿入することでインナーボトル10の位置ずれを防止しようと試みた。その結果、ロッド60の先端64が収納部12内部の底面16と接触しているので、首部13を外側から固定する場合と比較すれば、その接触抵抗によってインナーボトル10の位置ずれをある程度軽減できたが、実質的には、ロッド60は、首部13の内側を支えるだけであり、期待した効果が得られず、根本的な解決には至らなかった。

【0023】

そして、本発明は、このような検討や考察、あるいは実験によって得られた知見に基づいてなされたものであり、その基本となる発明は、アウター成形時のインナーボトルの位置ずれに起因する成形不良を防止することが可能な製造方法、その製造に際して使用する装置、およびその製造に適した構造を有するオーバーモールド容器である。また、本発明者らは、この基本発明に想到する過程で、当該基本発明を応用すれば、アウターを射出成形すること自体に起因する成形不良も防止できる、ということも知見した。そして、本発明は、その射出成形自体に起因する成形不良も防止でき、極めて高品質なオーバーモールド容器を製造するための方法や、その製造に用いる装置にも及んでいる。

【0024】

===オーバーモールド容器の構造===

図4は、本発明の一実施形態に係るオーバーモールド容器1aを示す図である。図1(A)は、当該容器1aの一部破断斜視図であり、(B)はその縦断面図である。図示したオーバーモールド容器1aは、図1に示した従来のオーバーモールド容器1とほぼ同じ構造であるが、その製造時において、インナーボトル10aがアウター20aの成形用金型内で正確に位置決めされた状態で固定されるための構造を備えている点に特徴を有している。具体的には収納部12aの内側底面16aに、アウター20a成形時の位置決めのために利用される略半球状の凸部30が形成されている。

【0025】

===製造装置の概略構成===

本発明の実施形態として、図4に示したオーバーモールド容器1aを製造するための装置(以下、製造装置)を挙げる。図5は、当該製造装置40aの概略図である。この図では、当該製造装置40aの主要部の縦断面を示している。この図では、アウター20aを成形するための金型50a内にインナーボトル10aが配置された状態を示している。製造装置40aは、アウター20aを射出成形する際に用いられ、金型50aを主体とした一般的な構成を備えるとともに、アウター20aの成形工程中にインナーボトル10aを金型50a内に正確に位置決めされた状態で保持するための構成として、柱状のロッド60aを備えている。なお、溶融樹脂を射出するゲート部41は、当該インナーボトル10aの底部15側に配置されている。

【0026】

製造装置40aにおいて、上記ロッド(以下、位置決めロッド)60aは、最も特徴的な構成である。この位置決めロッド60aは、アウター20aの成形時に、インナーボトル10aの開口14から収納部12の中空部分11に挿入されて、先端64がインナーボトル10aの中空内部11の底面16aに当接する、という点については、図3に示した、先に検討されたロッド60と同様であるが、その先端64の形状が、インナーボトル10aの底面16aの形状と係合するように形成されている点が大きく異なっている。この例では、位置決めロッド60aの先端64は、図4に示したオーバーモールド容器1aのインナーボトル10aの底面16aに形成されている凸部30aに対応し、その凸部30aと係合する形状に形成されている。すなわち、半球状の凹部(以下、係合部)66aが形成されている。

【0027】

===第1の実施例===

本発明のオーバーモールド容器の製造方法に係る第1の実施例として、図4に示したオーバーモールド容器1aを、図5に示した製造装置40aを用いて製造する手順を挙げる。図6(A)〜(D)に、当該手順の概略を示した。まず、製造済みのインナーボトル10aをアウター20aの成形用金型50a内に配置する。このインナーボトル10aは、中空内部11の底面16aに上述した凸部30aが形成されている。そして、インナーボトル10aの開口14から位置決めロッド60aを中空部分11の底面16aに当接するまで挿入する。このとき、位置決めロッド60aの先端64の係合部66aをインナーボトル10aの底面16aの凸部30aに係合させる。それによって、インナーボトル10aが金型50aに対してで位置決めされる。

【0028】

インナーボトル10aを金型50a内に位置決めした状態で配置したならば、金型50aを閉じる。すなわち型締めする(B)。それによって、アウター20aとなる溶融樹脂21が充填されるキャビティ42が形成される。この図では、紙面左右からインナーボトル10aを挟持するように金型50aが閉まる。そして、型締めした状態では、その金型50aの内面形状により、インナーボトル10aの首部13が保持されるとともに、首部の基部に金型が密着する。また、この例では、位置決めロッド60aの側面が、首部13の内壁に密着し、インナーボトル10aは、首部13の内外から支えられる。

【0029】

さらに、位置決めロッド60aの先端64では、係合部66aが、インナーボトル10aの底面16aに形成されている凸部30aと係合する。それによって、インナーボトル10aは、首部13がある上方と、底面16aがある下方との2点で確実に保持され、首部13だけで保持していた従来の製造方法のように、その首部13が支点となってインナーボトル10aが金型50a内で動いてしまう、ということがなくなる。

【0030】

なお、例示した製造装置40aでは、首部13を、金型50aによって外方から保持する構成なので、位置決めロッド60aの側面と首部13の内壁とは必ずしも密着している必要はない。また、他の部材で首部13を外方から保持する場合も同様である。いずれにしても、従来の方法でインナーボトル10aを金型50a内に配置するのに加え、位置決めロッド60aの先端64とインナーボトル10aの底面16aとがそれぞれの形状によって互いに係合することで位置決めされていればよい。そして、次に、溶融樹脂21を金型50a内に射出する(C)。溶融樹脂21が金型50aのキャビティ42内に充填されたならば、溶融樹脂21の冷却固化を待って金型50aを開き(D)、インナーボトル10aの外表面にアウター20aが被装された、オーバーモールド容器1aを金型50aから取り出す。

【0031】

なお、位置決めロッド60aをインナーボトル10aの底面形状に係合させる、すなわち、位置決めロッド60aの先端64をインナーボトル10aの底面16aに当接させるタイミングとしては、金型50aを閉じる前でもよいし、金型を閉じた後でもよい。また、インナーボトル10aの底部15側にゲート部41がある場合では、射出成形時に射出される樹脂の圧力によって底面16aが内方に撓む際に位置決めロッド60aがその撓みを受けとめるとともに、その先端64がインナーボトル10aの底面形状に係合するようにしてもよい。いずれにしても、アウター20aを射出成形する際に位置決めロッド60aがインナーボトル10aの底面形状に係合すればい。

【0032】

===第2の実施例===

オーバーモールド容器を構成するインナーボトルは、ブロー成形などによって製造される。周知のごとく、ブロー成形は、まず、プリフォーム、あるいはパリソンと呼ばれる有底管状の樹脂成形体(以下、プリフォーム)を製造し、そのプリフォームをインナーボトルの外形状に彫られている金型内に配置するとともに、そのプリフォームの内部にエアを吹き込む、という手順で行われる。プリフォームは、エアを吹き込まれて膨張し、その外表面が金型の内面に押しつけられ、最終的に、インナーボトルの形状に成形される。

【0033】

ところで、上記第1の実施例において製造されるオーバーモールド容器1aでは、インナーボトル10aの中空部分11の底面16aに、アウター20aの成形時において位置決めに供される凸部30aが形成されていた。したがって、ブロー成形によってこのインナーボトル10aを成形する場合、プリフォームの時点ですでに凸部30aが形成されていることになる。しかし、凸部30aを有するプリフォームを、その後のブロー成形によって膨張させていく過程で、この凸部30aの位置が正しい位置からずれてしまう可能性もある。すなわち、位置決めの精度を決定する部位30a自体が正しく成形されない可能性がある。そこで、本発明のオーバーモールド容器の製造方法に係る第2の実施例として、底面に凸部30aが形成されたインナーボトル10aの製造手順を挙げる。

【0034】

図7(A)〜(C)に当該製造手順を示した。当該図7は、本発明のブロー成形装置140の一実施形態と、そのブロー成形装置140を用いたブロー成形工程の概略を示している。なお、プリフォーム110とインナーボトル10aとで、形状が大きく変化しない部位については同じ符号を付した。まず、底面116に凸部30aが形成されているプリフォーム110を加熱した状態でブロー成形用の金型150内に配置する。加熱については、ホットパリソン方式であれば、プリフォーム110を成形したときの予熱を維持したまま、金型150内に配置すればよいし、コールドパリソン方式であれば、再加熱すればよい。

【0035】

ここに示したプリフォーム110は、有底の中空管状であり、インナーボトル10aと同様に、開口14を上方、底部115を下方として規定すると、上方にはインナーボトル10aにおける首部13がすでに成形され、中空内部111の底面116には凸部30aがすでに成形されている。そして、プリフォーム110を金型150内に配置して、型締めした状態では、当該プリフォーム110は、首部13がその金型150によって保持される。

【0036】

プリフォーム110を金型150内に配置する際には、プリフォーム110の開口14から、圧搾気体を吹き込むためのエア注入ノズル161を首部13内に挿入する。このノズル161の先端部分は、その外側面がプリフォーム110の首部13内壁に当接する中空円筒状で、プリフォーム110内に挿入された状態では、先端(下端)面が首部13の基部にて開口する。また、この例では、エア注入ノズル161において、プリフォーム110の外方に露出する部分が先端部分より径が太い円筒状となっており、エア注入ノズル161がプリフォーム110の所定位置まで挿入されると、その太い円筒部162の下端面163、すなわち、プリフォーム110内に挿入される先端側の細い円筒部分との接合面163がプリフォーム110の開口14に当接し、プリフォーム110の内部空間111を密閉する。

【0037】

また、エア注入ノズル161には、下方に繰り出し可能な円柱状のロッド(以下、延伸ロッド)160が内蔵されており、エア注入ノズル161をプリフォーム110の首部13内に挿入したら、下方に伸張するように延伸ロッド160を繰り出す。延伸ロッド160の先端(下端)164は、プリフォーム110の底面116の凸部30aに係合する凹部170が形成されており、延伸ロッド160の先端164がプリフォームの底面116に当接すると、当該底面116の凸部30aと延伸ロッド160の先端164の凹部170とが係合する(A)。

【0038】

さらに、延伸ロッド160を下方に繰り出すと、プリフォーム110は、上記延伸ロッド160の先端164の凹部170と、プリフォーム110の底面116における凸部30aとの係合状態が維持されたまま、加熱状態にあるプリフォーム110自体が下方に延伸する。そして、プリフォーム110の底部115が金型150内の底面151に当接するまで延伸ロッド160を繰り出し(B)、次いで、あるいは並行してエア注入ノズル161から圧搾気体(図中、白抜き矢印)を吹き出し、プリフォーム110の内部空間111を膨張させる。このとき、プリフォーム110は、金型150に対する凸部30aの相対的な位置が固定されたまま膨張し、最終的に、正しい位置に凸部30aが形成されたインナーボトル10aに成形される(C)。

【0039】

===インナーボトルの底面形状とロッドの先端形状===

上記第1の実施例では、インナーボトル10aの底面16aの凸部30aと、位置決めロッド60aの先端64の凹状の係合部66aとが係合することで、アウター20aの成形時にインナーボトル10aが正しく位置決めされ、かつ移動が規制される。それによって、アウター20aを均一に被装されることができる。なお、インナーボトル10aの底面16aと位置決めロッドの60先端64の係合は、上記の凸部30aと凹状の係合部66aとによるものには限定されない。例えば、図8(A)に示したように、インナーボトル10bの底面16bに凹部30bを形成し、位置決めロッド60bの先端64に凸状の係合部66bを形成してもよい。あるいは、(B)に示したように、インナーボトル10cの底面16cが曲面で構成されている場合では、位置決めロッド60cの先端64をその曲面に係合する曲面となるように形成してもよい。この例では、底面16c全体が半球状に凹んでいる、いわゆる試験管タイプのインナーボトル10cであり、位置決めロッド60cの先端64は、この底面16cの形状に係合する球の表面の一部となっている。もちろん、インナーボトルの底面とロッドの先端とが係合する形状であれば、インナーボトルの底面に形成される凸部や凹部は、半球状に限らず、柱状、錐状、多面体状、リング状など、適宜な形状とすることができる。インナーボトルの底面自体の形状とロッド先端の面形状とによって係合させる場合についても、インナーボトルの底面は、試験管タイプのように半球状でなくてもよい。もちろん、第2の実施例においても、プリフォーム110の底面116と延伸ロッド160の先端164との係合形状は適宜な形状とすることができる。

【0040】

===第3の実施例===

<アウター成形時のその他の問題点>

第1の実施例では、位置決めロッド60aの先端64とインナーボトル10aの底面16aとを、それぞれ係合可能な形状とすることで、インナーボトル10aの外表面にアウター20aを均一に被装することが可能となった。すなわち、当該第1の実施例では、アウター20aの成形時に、金型150内におけるインナーボトル10aの位置を正確に合わせつつ、その金型50a内でのインナーボトル10aの動きを確実に規制することで、アウター20aの厚さを均一にすることができた。

【0041】

ところで、アウターの成形時には、インナーボトルの位置決め不良や金型内での動きに由来する問題点とは異なる問題点がある。具体的には、インナーボトルが、アウター成形時に射出される溶融樹脂の圧力で変形したり破損したりする可能性がある。そのため、アウター成形時には、金型内の温度や溶融樹脂の射出圧力などを厳密に制御する必要があり、高度な設備や製造条件の厳格な管理が必要となる。

【0042】

そこで、例えば、上記の特許文献1に記載の技術では、予めインナーボトルの内部に高吸水性樹脂などの増粘材料を注入し、これを凍結して固化したものをコア材料として金型内に挿着した状態でアウターを成形する、という方法でオーバーモールド容器を製造し、アウター成形後は、インナーボトル内のコア材料を溶融して排除している。しかし、この製造方法では、各工程における作業が煩雑で、工程数自体も多くなり、製造コストが嵩む。また、コア材料を完全に除去できなければ、実際にインナーボトル内に収納される内容物がそのコア材料の残存物によって汚染されてしまう。

【0043】

上記、特許文献2に記載の発明では、樹脂製のインナーボトルの内部に空気や液体を充填させるとともに、そのインナーボトルを閉栓し、その状態でアウターを成形している。それによって、インナーボトルの変形を防止し、工程もある程度簡略化することができる。充填物を気体とすれば、汚染源にはなりにくい。液体であっても、除去が容易である。また、充填する液体として、商品として実際に内容物として収納される液状体(化粧品など)を用いれば、成形時の充填物が汚染源となる、という問題が原理的に発生しない。

【0044】

しかしながら、上記各特許文献に記載の技術では、アウター成形時に、流動する溶融樹脂が、インナーボトルにおいて曲面や平面が互いに接続する角(かど)の部分に滞留する。例えば、円筒状のインナーボトルであれば、その円筒の側面と端面との境界部分に溶融樹脂が滞留する。そして、溶融樹脂が滞留する部分には大きな圧力と熱が加わり、その部分がつぶれて変形する、という問題を解決することが難しい。また、インナーボトルの表面に加飾が施されている場合、その加飾部分が溶融樹脂による熱で流動し、加飾部分の美観が損なわれたり、加飾として全く機能しなくなったりする可能性もある。

【0045】

このような、アウターの成形に伴う、インナーボトルの角部の潰れや、加飾の劣化などに対しては、インナーボトルの中空内部を冷却する、という解決法が考えられるが、その冷却部位や冷却のタイミングを誤れば、金型全体にアウターとなる樹脂がまわらずに冷却固化してしまう、いわゆるショートショットが発生する場合がある。なお、上記引用文献2に記載の技術では、インナーボトルを閉栓しているため、冷却すること自体が極めて困難である。

【0046】

そこで本発明者らは、第1の実施例では、アウター20の成形時に、位置決めロッド60aをインナーボトル10a内に挿入することから、このロッド60aの構造と、アウター成形時の工程を工夫してインナーボトル10a内を加圧したり、効率よく冷却したりすることを検討した。そして、位置決めロッド60aの表面からインナーボトル10aの外部から導入した加圧、冷却兼用のエアを吹き出させることができれば、アウター成形時における溶融樹脂21の射出条件を厳格に管理しなくても、インナーボトル10aにおける角部の潰れや加飾の劣化などを防止できると考えた。そして、この考察に基づいて鋭意研究を重ねた結果、具体的なロッドの構造やアウターの成形工程に想到した。以下に、本発明の第3の実施例として、第1の実施例を応用して、アウター成形の工程自体に起因するインナーボトルの潰れや加飾の劣化を防止できる製造方法を挙げる。

【0047】

<製造装置>

図9は、第3の実施例の製造方法に使用される製造装置40bの概略である。金型50bや位置決めロッド60dなど、この製造装置40bの主要部分は、第1の実施例にて使用した製造装置40aとほぼ同様の構成を有しているが、位置決めロッド60dの内部の構造が大きく異なっている。そして、当該製造装置40bには、その位置決めロッド60dの内部構造に関連する各種付属装置や配管なども備えている。なお、図9に示した製造装置40bは、金型50bの形状が、第1の実施例として示した製造装置40bにおける金型50aとは若干異なっており、インナーボトル10aの首部13を外側から保持するための別部材51を備えた構成となっている。そして、当該図9では、金型50b内にインナーボトル10aが位置決めされつつ、動きが規制されている状態を示している。

【0048】

ここでも、インナーボトル10aの開口14を上方、底部15を下方として上下方向を規定すると、第3の実施例に使用される製造装置40bは、位置決めロッド60dの内部構造に特徴があり、位置決めロッド60dの延長方向(上下方向)に沿って気体(以下、エア)の流路となる通気管(61〜63)が形成されている。その通気管(61〜63)の一端(61o〜63o)は、インナーボトル10aの外方にて開口し、他端(61i〜63i)は、位置決めロッド60dの側面で、かつインナーボトル10aの収納部12の内部にある部位にて開口している。

【0049】

図10は、図9における位置決めロッド60dの概略構造を示す図である。図10(A)は、インナーボトル10aに収納されている状態を透視斜視図にして示している。また、図10(B)〜(D)は、それぞれ、図9におけるa−a、b−b、c−cの各矢視断面図である。例示した位置決めロッド60dは円柱状で、円形の横断面形状を有している。先端64には、インナーボトル10aの底面16aに形成されている凸部30aと係合する凹状の係合部66aが形成されている。そして、図10(B)に示したように、インナーボトル10aの外方に露出する位置決めロッド60dの上端65側から、インナーボトル10aの首部13の下端に至る部分では、円形断面の中心と、その周囲の双方に通気管(61〜63)が配置されている。これら複数の通気管(61〜63)には、インナーボトル10a外のエアをインナーボトル10a内に供給するための通気管(以下、供給管:61,62)と、インナーボトル10a内のエアを外方に排気するための通気管(以下、排気管:63)の2種類がある。図10(B)〜(D)では、供給管(61,62)と排気管63の配置の一例が示されており、供給管を黒丸「●」、排気管を白丸「○」で示している。さらに、この例では、供給管(61,62)には、位置決めロッド60dの円形断面の中央を貫いて当該ロッド60dの下端64近傍まで延長する1本の供給管62と、円形断面の円周に沿って複数配置されて、インナーボトル10aの首部13の下端近辺まで延長する供給管62の2種類がある。排気管63は、円形断面の円周に沿って複数配置されて、インナーボトル10a内の首部13と底面16aまでの長さのほぼ中央の位置まで延長している。そして、図10(B)(C)に示したように、円形断面の円周に沿う複数の供給管61と、複数の排気管63は、それぞれ、個別に開口(61i,63i)に連絡し、図9(D)に示したように、円形断面の中央を貫く1本の供給管62は、複数の開口62iに向けて放射状に延長する分岐路66を経てエア吹出口62iに連絡している。

【0050】

一方、上記通気管(61〜63)の他方の開口(61o〜63o)、すなわち、インナーボトル10aの外方に露出している開口(61o〜63o)には、エアを位置決めロッド60dの供給管(61,62)を介してインナーボトル10内にエアを導入したり、インナーボトル10a内のエアを排気管62を介してインナーボトル10aの外に導出したりするための管路(52〜54)が接続されている。

【0051】

ここで、便宜的に、供給管(61,62)におけるインナーボトル10aの外側の開口(61o,62o)と、内側の開口(61i,62i)を、それぞれエア導入口、およびエア吹出口と称し、排気管63におけるインナーボトル10aの外側の開口63oをエア導出口、内側の開口63iをエア排出口と称することとすると、該製造装置40では、エア導入口(61o,62o)には、大気や所定の気体(窒素など)を圧縮するポンプ、あるいは圧搾気体(例えば、窒素などの不活性ガス、圧搾した空気など)が充填されたボンベなどのエア供給部58からの管路(以下、エア供給路:52,53)が接続されている。また、エア導出口63oには、例えば、大気開放される管路(以下、エア排出路:54)が接続されて、インナーボトル10a内のエアが、当該エア排出路54を経由して当該ボトル10aの外部に排気されるようになっている。また、エア供給路(52,53)の途上には、インナーボトル10a内に流入させるエアの量を調整するためのバルブ(以下、供給用バルブ、55,56)が介在し、エア排出路54には、インナーボトル10a内から当該ボトル10外に流出させるエアの量を調整するためのバルブ(以下、排出用バルブ、57)が介在している。

【0052】

なお、位置決めロッド60d内に形成されている供給管(61,62)や排気管63の配置としては、図3に示した例に限らず、例えば、排気管63や、インナーボトル10aの肩部17の位置まで延長する供給管61を、ロッド60dの先端まで延長する供給管62と同様に1本とし、それぞれの通気管(61〜63)を、図10(D)に示したように、複数のエア吹出口(61i,62i)やエア排出口63iに分岐させてもよい。位置決めロッド60dの延長途上で分岐させる際には、その分岐路を他の通気管の間を縫うように分岐させればよい。また、図8に示した位置決めロッド60dでは、エア吹出口(61i、62i)の上下方向の位置に応じて個別の供給管(61,62)が設けられていたが、この例に限らず、たとえば、供給管を1本のみとし、その1本の供給管が、肩部17と底面周縁部18のそれぞれに対応する位置で放射状に分岐して各エア吹出口(61i,62i)に連絡していてもよい。

【0053】

その位置決めロッド60dに接続される管路(52〜54)、その管路(52〜54)の延長途上に介在するバルブ(55〜57)、およびポンプや圧搾気体が放出可能に充填されたボンベなどのエア供給部58などを備えている。

【0054】

<製造方法>

以下に、本発明の第3の実施例として、図9に示した製造装置40bを使用して、図4に示したオーバーモールド容器1aのアウター20aを成形する手順を説明する。まず、製造済みのインナーボトル10aをアウター20aの成形用金型50b内に位置決めした状態で配置する。本実施例では、インナーボトル10aは、首部13が保持部材51で固定されて金型50b内に配置される。そして、インナーボトル10aの開口14から位置決めロッド60dを挿入し、インナーボトル10aの底面16aに形成されている凸部30aと位置決めロッド60dの先端64に形成されている凹状の係合部66aとを係合させて、インナーボトル10aの金型50b内での動きを規制しつつ、位置を合わせる。

【0055】

なお、位置決めロッド60dは、上端65側がインナーボトル10a内に挿入される部位より太く、多段円筒状となっており、位置決めロッド60dのその太い円柱部分の側面が、インナーボトル10aの保持部材51の上端側の内面と密着している。さらに、その密着部位からインナーボトル10aの開口14に至る、保持部材51と位置決めロッド60dとの空隙部分には、密閉部材(例えば、硬質ウレタンフォームなどの樹脂、ゴム)59が充填されており、位置決めロッド60dが所定位置まで挿入された状態では、インナーボトル10の内外の気体の流路は、位置決めロッド60d内の通気管(61〜63)のみとなるものとする。もちろん、インナーボトル10aの開口14を密閉する構造は、上記構造に限るものではなく、例えば、上記の密閉部材59を介在させずに、後端側の太い円筒の前端面を開口14の縁に押圧させて密閉する構造とすることもできる。位置決めロッド60dの外側面と首部13の内面とを密着させることで密閉してもよい。いずれにしても、インナーボトル10aの内外の気体の流路が、位置決めロッド60d内の通気管(61〜63)のみとなれば、どのような構造であってもよい。

【0056】

次に、位置決めロッド60dをインナーボトル10a内に挿入した状態で、アウター20aとなる溶融樹脂をゲート部41を介して金型50b内に射出する。この樹脂の射出工程に並行して、あるいは前もって、エア供給部58からエア供給路(52,53)、および供給管(61,62)を介してエアをインナーボトル10a内に供給し、インナーボトル10aの内圧を上昇させる。内圧の調整手法としては、例えば、排気用バルブ57を閉じた状態で、供給用バルブ(55,56)を一定時間開放させておけば、インナーボトル10a内の内圧が所定の圧力まで上昇する。

【0057】

インナーボトル10aの内圧が高くなったら、エアの供給と排気を並行して行う。それによって、インナーボトル10a内では、所定温度の外部からのエアが供給管(61,62)を介してエア吹出口(61i,62i)から供給されつつ、エア排出口63iからそのエアが排気管63と、エア導出口63oに接続されているエア排出路54とを介して排気される。すなわち、インナーボトル10aの内外でエアが循環して、インナーボトル10aの内部に一定温度のエアが随時供給されることになる。そのため、インナーボトル10a内では、時間的な温度変位が生じにくく、インナーボトル10a内がほぼ一定の温度に冷却された状態で維持されるととともに、温度変化に伴う内圧の変動が無いため、インナーボトル10a内の圧力がほぼ一定に維持される。結果的に、インナーボトル10aが変形し難くなる。また、エアの循環動作に伴ってインナーボトル10a内のエアが攪拌されるため、温度分布や圧力分布が均一となり、インナーボトル10aがさらに変形し難くなる。また、エアがエア吹出口(61i,62i)から放出される際の断熱膨張による冷却効果も期待できる。なお、より積極的にインナーボトル10a内を冷却するために、例えば、エア供給源58やエア供給路(52,52)の途上にエアの冷却機構を設けたり、エア供給源として、冷却された圧搾気体の放出が可能なボンベ(例えば、液体窒素が充填されたボンベなど)を用いたりすることも可能である。

【0058】

また、射出成形に際しては、金型50bを冷却するのが一般的である。したがって、アウター20aは、その金型50bの内壁に接することで外側からも冷却される。そして、第3の実施例では、インナーボトル10aの内部の圧力を維持することが可能であるため、インナーボトル10aが射出成形時の圧力によって内方に変形せず、インナーボトル10aの外方に充填されているアウター20aの樹脂が確実に金型50bの内壁に押しつけられる。そのため、アウター20aは、インナーボトル10aの内面が冷却されることによって、インナーボトル10aと接触する側と、金型50bに接触する側の双方が冷却される。すなわち、アウター20aが極めて効率的に冷却される。

【0059】

図11は、インナーボトル10a内におけるエアの流動状態を示す概略図である。図9に示した製造装置40bでは、エア吹出口(61i,62i)が、収納部12内の中空部分11における上下両端、すなわち、首部13の基部近傍と底面16a近傍にて開口している。そして、エア排出口63iがその首部13の基部と底面16aとの間のほぼ中央の位置で開口している。そのため、図中にて白抜きの矢印で示したように、インナーボトル10a内のエアがより円滑に、かつ隅々まで行きわたるようになっている。さらに、エア吹出口(61i,62i)の上下方向の開口位置が、角部(17,18)に対応する位置で、かつ、その開口方向がロッド60dを中心とした放射方向であるため、インナーボトル10a内に供給されたエアは、まず、中空部分11において肩部17と底部15の周縁部18に対応する隅の部分(17i,18i)に直接吹き付けられる。上述したように、角部(17,18)は、熱や圧力が滞留する部位で、変形を防止しにくい部位である。しかし、第3の実施例では、その変形防止が難しい部位(17,18)に対応する隅の部分(17i,18i)に最初に選択的にエアの圧力が加わるとともに、この部位(17,18)が優先して冷却される。それによって、円筒状の収納部12を備えたインナーボトル10aなど、インナーボトル10aに角となる部位(17,18)があっても確実に変形を防止することができるようになっている。このようにして、インナーボトル10aの内外でエアを循環させつつ、溶融樹脂を射出し、溶融樹脂が金型50b内に充填されたならば、溶融樹脂の冷却固化を待って金型50bを開き、最終成形品であるオーバーモールド容器1aを金型50bから取り出す。

【0060】

なお、エアの供給開始タイミング、内圧の維持に伴う排気開始のタイミング、維持する内圧、内圧の上昇速度などは、オーバーモールド容器1aにおけるインナーボトル10aやアウター20aの形状、使用する樹脂の種類などに応じて適宜に調整すればよい。例えば、インナーボトル10aを金型50b内に配置して型締めした後に溶融樹脂を射出する以前に内圧を上昇させて気体を循環させておいてもよいし、溶融樹脂がインナーボトル10aの表層に接触した時点でエアの循環を開始させてもよい。もちろん、供給用バルブ(56,57)と、排気用バルブ57を調整し、エアを循環させながら内圧を上昇させていってもよい。例えば、アウター20aの成形工程の始終を通じてインナーボトル10aの内圧を上昇させつつ、エアを循環させてもよい。すなわち、一度高めたインナーボトル10a内の圧力が下がらないように維持すればよい。いずれにしても、型締めから、溶融樹脂を射出して、アウター20aを成形し、金型50bを開くまでの一連の工程の期間中に、上述した内圧を上昇させる手順と、インナーボトル10a内のエアを循環させる手順とが、順不同で個別に、あるいは並行して、あるいは双方の手順の期間の一部、あるいは全部が重複するように含まれていればよい。当然のことながら、第3の実施例は、ロッド先端の形状を変更するだけで、例えば、図8に示したようなインナーボトル(10b,10c)にも対応可能である。

【0061】

===第3の実施例の変形例==

アウターに光透過性樹脂を用いたオーバーモールド容器では、インナーボトルの外表面に加飾が施されることが多い。インナーボトルの外表面は、アウターの成形時に高温の溶融樹脂と接触するため、溶解して流動しやすい、という問題が潜在している。加飾は文字や図案の表示部分であり、インナーボトルの外表面が流動すれば、その文字や図案が歪むことになる。あるいは、加飾部分の表面に微細な凹凸などが生じたりして、加飾の美観が損なわれたり、アウター自体の品質(ガラスに似た透明感、材質感など)が損なわれたりする。

【0062】

また、加飾は、インクを用いたシルク印刷や、金属箔や樹脂フィルムなどを用いたホットスタンプによって施されており、アウターの成形時に、その加飾に用いたインクや樹脂が熱で変性する可能性がある。加飾部位が変性すれば、その加飾部位が変色するなどの問題が生じる。金属箔のホットスタンプであれば、その部位に熱が集中するため、樹脂製のインナーボトルの表面が溶解して流動する可能性が高くなる。

【0063】

そこで、図12に示したように、加飾70が施されたインナーボトル10dでは、その加飾部分70に対応する専用のエア吹出口71を備えたロッド60bを使用し、インナーボトル10a内の内圧を所定の圧力まで上昇させる加圧工程や、インナーボトル10aの内圧が高くなって、エアの供給と排気を並行して行うエアの循環工程の少なくとも一方の工程において、この加飾部分70の内側に優先的にエアを吹き付け、角部(17,18)と同様に、加飾部分70の冷却効果を部分的に高めてもよい。この例では、ロッド50には、収納部12の角部(17,18)に対応する中空部分11の隅の部分(17i,18i)に直接エアを吹き付けるためのエア吹出口(61i,62i)に加え、インナーボトル10bにおける加飾部位70の裏側に対応する領域72に複数のエア吹出口71が集中配置されている。

【0064】

また、エア吹出口の形状や配置は、インナーボトルの形状などに応じて適宜に変更することもできる。例えば、先に、図8(B)に示した試験管タイプのインナーボトル10cであれば、角となる部位は肩部のみとなり、この部分に対応する部分に選択的にエアが吹き付けられるようにしてもよい。また、図13(A)に縦断面図によって示したインナーボトル10eのように、収納部12が首部13に向けて円錐状に収束する、いわゆるフラスコ型では、実質的に肩部17がない。したがって、底面16aの隅部分18iに選択的にエアが吹き付けられるエア吹出があればよい。図13(B)に示した収納部12にくびれ31があるインナーボトル10fや、図13(C)に示した多段筒状のインナーボトル10gもある。このような形状のインナーボトル(10f,10g)では、そのくびれ31によって収納部12の内方に突出する部位32や、多段円筒の接合部位33が角部となる。このような様々な形状のインナーボトル(10c,10e〜10g)であっても、中空部分11において、それぞれの角部(17,18,31,32)に対応する部位に選択的にエアが吹き付けられるようにロッドやエア吹出口を形成すればよい。もちろん、上述した試験管タイプのインナーボトル10cやフラスコ型のインナーボトル10eであっても、アウターとなる溶融樹脂の流動性などによっては、底部15や首部13の周辺に熱や圧力が集中する場合もあり得る。このような場合は、収納部12の内側の底面16aや首部13の周辺にエアが選択的に吹き付けられるようにすればよい。

【0065】

また、その反対に、インナーボトルに角部がない場合や、溶融樹脂の流動性などによって角部があってもその部位が変形しにくい場合もあり得る。このような場合には、ロッドの特定の部位にエア吹出口を偏在させなくてもよく、ロッドの側面に一様にエア吹出口を分布させたり、1箇所にのみ設けたりすることもできる。

【0066】

なお、アウター20の成形条件によっては、エアをインナーボトル10aの内壁に向けて吹き付けた際、そのエアの噴流が一点に集中し、インナーボトル10aの内壁面とその裏側となる外表面が点状に冷却される可能性がある。このような可能性が懸念される場合は、図10に示したように、供給管(61,62)からエア吹出口(61i,62i)に至る経路を、径が一定の管状とせず、例えば、エア吹出口80の形状を、ロッド60dの内方から外方に向けて径が徐々に広がるテーパー状としたり、スリット状としたりしてもよい。それによって、エアが拡散された状態でインナーボトル10aの内壁に吹き付けられ、一点にエアが集中せず、冷却ムラなどに起因してアウター20が不均一に被装されることがない。

【0067】

===オーバーモールド容器について===

本発明が対象とするオーバーモールド容器は、図4に示したオーバーモールド容器1aなどのように、アウター20aがインナーボトル10aにおける首部13の基部から底部15までを覆う構造に限らず、図14(A)に示したオーバーモールド容器1bのように、アウター20bが、インナーボトル10aの首部13の基部から肩部17に至る途中まで覆う構造や、図10(B)に示したオーバーモールド容器1cのように、アウター20cが、底部15から肩部17までの間、すなわち収納部12の一部を覆う構造であってもよい。また、上記第1の実施例では、金型50aは、インナーボトル10aの底部15側にゲート41を備えて、下方から溶融樹脂を射出していたが、側方にゲート部を設けた金型を用いれば、図14(C)に示したオーバーモールド容器1cのように、底部15がアウター20dで覆われていないオーバーモールド容器1dも製造可能である。すなわち、本発明は、インナーボトルの外表面の少なくとも一部がアウターで覆われたオーバーモールド容器を対象としている。また、本発明は、アウター成形時に、インナーボトルを正しい位置に固定可能とする技術に関するものであり、当然のことながら、その位置決めに供される凹凸形状を底面に備えたインナーボトルも本発明の対象としている。

【産業上の利用可能性】

【0068】

この発明は、液状の化粧品の保存容器などに好適である。

【符号の説明】

【0069】

1,1a〜1d,101 オーバーモールド容器、

10,10a〜10g インナーボトル、11 インナーボトルの中空内部、

12 収納部、13 首部、14 開口、15 インナーボトルの底部、

16 インナーボトル内側の底面、17,18,32,33 収納部内の角部、

20、20a〜20d アウター、

30a インナーボトル(またはプリフォーム)底面の凸部、

30b インナーボトル底面の凹部、40a,40b 製造装置、

41 ゲート部、50a,50b アウター成形用の金型、

52,53 エア供給路、54 エア排出路、55,56 供給用バルブ、

57 排気用バルブ、58 エア供給部、60 ロッド、

60a〜60e 位置決めロッド、61,62,81,91 供給管、

61i,62i,71 エア吹出口、61o,62o, エア導入口、

63 排気管、63i エア排出口、63o エア導出口、

64 位置決めロッドの先端、66a,66b 位置決めロッドの係合部、

70 加飾、140 ブロー成形装置、110 プリフォーム、

150 ブロー成形用の金型、160 延伸ロッド、161 エア注入ノズル、

164 延伸ロッドの先端、170 延伸ロッド先端の凹部

【特許請求の範囲】

【請求項1】

樹脂製の有底中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器の製造方法であって、

前記インナーボトルをアウター成形用の金型内に配置するとともに、当該金型内に溶融樹脂を射出して前記アウターを成形する際に、柱状の位置決めロッドを用いて位置決めステップを実行し、

前記インナーボトルは、上端を開口として、当該開口から下方に延長する首部と、当該首部に一体的に連続する収納部とから構成され、

前記柱状の位置決めロッドは、先端が前記インナーボトル内部の底面形状に係合する形状に形成されており、

前記位置決めステップでは、前記首部を固定するともに、前記位置決めロッドを前記インナーボトルの開口から前記底面に向けて挿入して、当該位置決めロッドの先端形状と当該底面との形状とが係合するように当接させる、

ことを特徴とする、オーバーモールド容器の製造方法。

【請求項2】

請求項1において、前記インナーボトルの底面の一部に凹部、あるいは凸部が形成され、前記位置決めロッドの先端には、当該凹部、あるいは凸部に係合する凸状の係合部あるいは凹状の係合部が形成されていることを特徴とするオーバーモールド容器の製造方法。

【請求項3】

請求項2において、

前記インナーボトルは、有底の中空管状に成形されたプリフォームをブロー成形することで製造され、

前記プリフォームの成形に際し、中空内部の底面に、前記凸部あるいは凹部を形成し、 前記ブロー成形に際し、前記インナーボトルの外形形状に彫られたブロー成形用の金型と、先端が中空筒状のエア吹出ノズルと、当該ノズルの中空筒内に内蔵されているとともに、前記エア吹出ノズルの先端から繰り出し可能な柱状の延伸ロッドとを用い、

加熱された前記プリフォームを前記ブロー成形用の金型内に配置しつつ、ロッド繰り出しステップと、延伸ステップと、ブローステップとを実行し、

前記延伸ロッドは、先端が、前記凸部あるいは凹部に係合する形状に形成されており、

前記ロッド繰り出しステップでは、前記エア吹出ノズルの先端を当該プリフォームの開口から前記中空内部に挿入しつつ当該開口を密閉するとともに、前記延伸ロッドを前記プリフォームの底部に向けて繰り出して当該ロッドの先端形状と当該底部の形状とを係合させ、

前記延伸ステップでは、前記ロッドをさらに繰り出して、前記プリフォームを前記開口から底面に向かう方向に延伸させ、

前記ブローステップでは、前記ロッドの先端と前記プリフォームの底面との係合状態を維持しつつ、前記エア吹出ノズルから気体を吹きだしてプリフォームを前記インナーボトルの形状となるまで膨張させる、

ことを特徴とするオーバーモールド容器の製造方法。

【請求項4】

請求項1〜3のいずれかにおいて、

前記位置決めロッドの内部には、当該ロッドの延長方向に沿う複数の通気管が形成されているとともに、前記アウターを成形する際に、加圧ステップと、循環ステップとを実行し、

前記複数の通気管は、それぞれ、前記位置決めロッドにおいて、前記インナーボトルの外方に露出する部位にて開口する外部口と、当該インナーボトル内に挿入されている部位にて開口する内部口とを連絡するように形成されているともに、気体の供給管と排気管とに区別され、

前記加圧ステップでは、前記供給管の外部口に気体を供給し、当該供給管の内部口から前記インナーボトルの内壁に気体を吹き付けつつ、当該インナーボトル内が所定の圧力となるまで加圧し、

前記循環ステップでは、前記供給管の外部口に気体を供給しつつ、当該供給した気体を前記排気管の内部口から取り入れて当該排気管の外部口を経由して前記インナーボトルの外方に排気することで、前記加圧ステップにより上昇させた前記インナーボトル内の圧力を維持しつつ、当該インナーボトル内の前記気体を循環させる、

ことを特徴とするオーバーモールド容器の製造方法。

【請求項5】

請求項4において、前記インナーボトルは、角部を有する形状に形成されており、前記加圧ステップ、および前記循環ステップの少なくとも一方のステップでは、前記供給管の少なくとも一部の特定の内部口によって、前記角部に対応する部位に選択的に気体を吹き付けることを特徴とするオーバーモールド容器の製造方法。

【請求項6】

請求項4または5において、前記アウターは光透過性樹脂からなるとともに、前記インナーボトルの外表面には加飾が施されており、前記加圧ステップ、および前記循環ステップでは、前記供給管の少なくとも一部の特定の内部口によって、前記加飾が施されている領域に対応する前記インナーボトルの内壁面に向けて選択的に気体を吹き付けることを特徴とするオーバーモールド容器の製造方法。

【請求項7】

樹脂製の有底中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器を製造するための装置であって、

製造済みの前記インナーボトルを内部に配置した状態で、前記アウターとなる溶融樹脂が射出される金型と、当該インナーボトル内に挿入される柱状の位置決めロッドと、位置決め手段とを備え、

前記柱状の位置決めロッドは、先端が前記インナーボトル内部の底面形状に係合する形状に形成されており、

前記位置決め手段は、前記インナーボトルの開口側を保持するととともに、前記位置決めロッドを当該開口から前記底面に向けて挿入して、当該位置決めロッドの先端形状と当該底面との形状とが係合するように当接させる、

ことを特徴とするオーバーモールド容器の製造装置。

【請求項8】

請求項7において、

気体供給手段と、排気手段とを備えるとともに、前記位置決めロッドの内部には、当該ロッドの延長方向に沿う複数の通気管が形成され、

前記複数の通気管は、それぞれ、前記位置決めロッドにおいて、前記インナーボトルの外方に露出する部位にて開口する外部口と、当該インナーボトル内に挿入されている部位にて開口する内部口とを連絡するように形成されているともに、気体の供給管と排気管とに区別され、

前記気体供給手段は、気体の供給源と、当該気体供給源と前記供給管の外部口とを連絡する気体供給路と、当該気体供給路の途上に介在して、前記気体供給源から前記供給管内に導入される気体の流量を調整するための供給用バルブとを含み、

前記排気手段は、前記排気管の外部口に接続されて、前記インナーボトル内の気体を当該ボトルの外方に排気するための気体排出路と、当該気体排出路の途上に介在して、前記インナーボトル内から排気される気体の流量を調整するための排気用バルブとを含む、

ことを特徴とするオーバーモールド容器の製造装置。

【請求項9】

樹脂製の有底中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器を構成する前記インナーボトルを製造するために、有底の中空管状のプリフォームをブロー成形する装置であって、

前記インナーボトルの外形形状に彫られたブロー成形用の金型と、

中空筒状で、前記プリフォームの開口を密閉しつつ、当該プリフォームの中空内部に挿入されるとともに、先端から圧搾気体の吹き出しが可能なエア注入ノズルと、

前記エア注入ノズルの中空筒内に内蔵されて、前記先端方向に繰り出し可能であるとともに、先端が、前記プリフォームの内面底部の形状に係合するように形成されている延伸ロッドと、

を備えたことを特徴とするブロー成形装置。

【請求項10】

樹脂製の中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器であって、前記インナーボトルの中空内部の底面に、前記アウターの射出成形時に位置決めに供される凸部、あるいは凹部が形成されていることを特徴とするオーバーモールド容器。

【請求項11】

樹脂製の中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器を構成する前記インナーボトルであって、中空内部の底面に、前記アウターの射出成形時に位置決めに供される凸部、あるいは凹部が形成されていることを特徴とするオーバーモールド容器用インナーボトル。

【請求項1】

樹脂製の有底中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器の製造方法であって、

前記インナーボトルをアウター成形用の金型内に配置するとともに、当該金型内に溶融樹脂を射出して前記アウターを成形する際に、柱状の位置決めロッドを用いて位置決めステップを実行し、

前記インナーボトルは、上端を開口として、当該開口から下方に延長する首部と、当該首部に一体的に連続する収納部とから構成され、

前記柱状の位置決めロッドは、先端が前記インナーボトル内部の底面形状に係合する形状に形成されており、

前記位置決めステップでは、前記首部を固定するともに、前記位置決めロッドを前記インナーボトルの開口から前記底面に向けて挿入して、当該位置決めロッドの先端形状と当該底面との形状とが係合するように当接させる、

ことを特徴とする、オーバーモールド容器の製造方法。

【請求項2】

請求項1において、前記インナーボトルの底面の一部に凹部、あるいは凸部が形成され、前記位置決めロッドの先端には、当該凹部、あるいは凸部に係合する凸状の係合部あるいは凹状の係合部が形成されていることを特徴とするオーバーモールド容器の製造方法。

【請求項3】

請求項2において、

前記インナーボトルは、有底の中空管状に成形されたプリフォームをブロー成形することで製造され、

前記プリフォームの成形に際し、中空内部の底面に、前記凸部あるいは凹部を形成し、 前記ブロー成形に際し、前記インナーボトルの外形形状に彫られたブロー成形用の金型と、先端が中空筒状のエア吹出ノズルと、当該ノズルの中空筒内に内蔵されているとともに、前記エア吹出ノズルの先端から繰り出し可能な柱状の延伸ロッドとを用い、

加熱された前記プリフォームを前記ブロー成形用の金型内に配置しつつ、ロッド繰り出しステップと、延伸ステップと、ブローステップとを実行し、

前記延伸ロッドは、先端が、前記凸部あるいは凹部に係合する形状に形成されており、

前記ロッド繰り出しステップでは、前記エア吹出ノズルの先端を当該プリフォームの開口から前記中空内部に挿入しつつ当該開口を密閉するとともに、前記延伸ロッドを前記プリフォームの底部に向けて繰り出して当該ロッドの先端形状と当該底部の形状とを係合させ、

前記延伸ステップでは、前記ロッドをさらに繰り出して、前記プリフォームを前記開口から底面に向かう方向に延伸させ、

前記ブローステップでは、前記ロッドの先端と前記プリフォームの底面との係合状態を維持しつつ、前記エア吹出ノズルから気体を吹きだしてプリフォームを前記インナーボトルの形状となるまで膨張させる、

ことを特徴とするオーバーモールド容器の製造方法。

【請求項4】

請求項1〜3のいずれかにおいて、

前記位置決めロッドの内部には、当該ロッドの延長方向に沿う複数の通気管が形成されているとともに、前記アウターを成形する際に、加圧ステップと、循環ステップとを実行し、

前記複数の通気管は、それぞれ、前記位置決めロッドにおいて、前記インナーボトルの外方に露出する部位にて開口する外部口と、当該インナーボトル内に挿入されている部位にて開口する内部口とを連絡するように形成されているともに、気体の供給管と排気管とに区別され、

前記加圧ステップでは、前記供給管の外部口に気体を供給し、当該供給管の内部口から前記インナーボトルの内壁に気体を吹き付けつつ、当該インナーボトル内が所定の圧力となるまで加圧し、

前記循環ステップでは、前記供給管の外部口に気体を供給しつつ、当該供給した気体を前記排気管の内部口から取り入れて当該排気管の外部口を経由して前記インナーボトルの外方に排気することで、前記加圧ステップにより上昇させた前記インナーボトル内の圧力を維持しつつ、当該インナーボトル内の前記気体を循環させる、

ことを特徴とするオーバーモールド容器の製造方法。

【請求項5】

請求項4において、前記インナーボトルは、角部を有する形状に形成されており、前記加圧ステップ、および前記循環ステップの少なくとも一方のステップでは、前記供給管の少なくとも一部の特定の内部口によって、前記角部に対応する部位に選択的に気体を吹き付けることを特徴とするオーバーモールド容器の製造方法。

【請求項6】

請求項4または5において、前記アウターは光透過性樹脂からなるとともに、前記インナーボトルの外表面には加飾が施されており、前記加圧ステップ、および前記循環ステップでは、前記供給管の少なくとも一部の特定の内部口によって、前記加飾が施されている領域に対応する前記インナーボトルの内壁面に向けて選択的に気体を吹き付けることを特徴とするオーバーモールド容器の製造方法。

【請求項7】

樹脂製の有底中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器を製造するための装置であって、

製造済みの前記インナーボトルを内部に配置した状態で、前記アウターとなる溶融樹脂が射出される金型と、当該インナーボトル内に挿入される柱状の位置決めロッドと、位置決め手段とを備え、

前記柱状の位置決めロッドは、先端が前記インナーボトル内部の底面形状に係合する形状に形成されており、

前記位置決め手段は、前記インナーボトルの開口側を保持するととともに、前記位置決めロッドを当該開口から前記底面に向けて挿入して、当該位置決めロッドの先端形状と当該底面との形状とが係合するように当接させる、

ことを特徴とするオーバーモールド容器の製造装置。

【請求項8】

請求項7において、

気体供給手段と、排気手段とを備えるとともに、前記位置決めロッドの内部には、当該ロッドの延長方向に沿う複数の通気管が形成され、

前記複数の通気管は、それぞれ、前記位置決めロッドにおいて、前記インナーボトルの外方に露出する部位にて開口する外部口と、当該インナーボトル内に挿入されている部位にて開口する内部口とを連絡するように形成されているともに、気体の供給管と排気管とに区別され、

前記気体供給手段は、気体の供給源と、当該気体供給源と前記供給管の外部口とを連絡する気体供給路と、当該気体供給路の途上に介在して、前記気体供給源から前記供給管内に導入される気体の流量を調整するための供給用バルブとを含み、

前記排気手段は、前記排気管の外部口に接続されて、前記インナーボトル内の気体を当該ボトルの外方に排気するための気体排出路と、当該気体排出路の途上に介在して、前記インナーボトル内から排気される気体の流量を調整するための排気用バルブとを含む、

ことを特徴とするオーバーモールド容器の製造装置。

【請求項9】

樹脂製の有底中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器を構成する前記インナーボトルを製造するために、有底の中空管状のプリフォームをブロー成形する装置であって、

前記インナーボトルの外形形状に彫られたブロー成形用の金型と、

中空筒状で、前記プリフォームの開口を密閉しつつ、当該プリフォームの中空内部に挿入されるとともに、先端から圧搾気体の吹き出しが可能なエア注入ノズルと、

前記エア注入ノズルの中空筒内に内蔵されて、前記先端方向に繰り出し可能であるとともに、先端が、前記プリフォームの内面底部の形状に係合するように形成されている延伸ロッドと、

を備えたことを特徴とするブロー成形装置。

【請求項10】

樹脂製の中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器であって、前記インナーボトルの中空内部の底面に、前記アウターの射出成形時に位置決めに供される凸部、あるいは凹部が形成されていることを特徴とするオーバーモールド容器。

【請求項11】

樹脂製の中空体であるインナーボトルの表層に溶融樹脂の射出成形体であるアウターで覆ってなるオーバーモールド容器を構成する前記インナーボトルであって、中空内部の底面に、前記アウターの射出成形時に位置決めに供される凸部、あるいは凹部が形成されていることを特徴とするオーバーモールド容器用インナーボトル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−101486(P2012−101486A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−253047(P2010−253047)

【出願日】平成22年11月11日(2010.11.11)

【出願人】(000160223)吉田プラ工業株式会社 (136)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月11日(2010.11.11)

【出願人】(000160223)吉田プラ工業株式会社 (136)

【Fターム(参考)】

[ Back to top ]