半導体封止用エポキシ樹脂成形材料の製造方法、半導体封止用エポキシ樹脂成形材料及び電子部品装置

【課題】混練用機器の金属摩耗粉の混入の少ない半導体封止用エポキシ樹脂成形材料の製造方法、該製造方法により得られた半導体封止用エポキシ樹脂成形材料及びそのエポキシ樹脂組成物を用いた電子部品装置を提供する。

【解決手段】エポキシ樹脂、硬化剤及び無機充填剤を含む原材料を均一に混合する混合工程と、混合工程で得られた混合物1に、振動を与えて搬送する振動フィーダー2と、近赤外線を照射して加熱する近赤外線ヒータ3とを有する振動加熱工程と、振動加熱工程を経た混合物を混練して混練物とする混練工程と、混練工程で得られた混練物を圧延ロールでシート状に圧延する圧延工程と、圧延工程で圧延された混練物を冷却コンベアにて搬送しながら、気体中で冷却する冷却工程と、冷却工程で冷却された圧延混練物を粉砕機にて粉砕する粉砕工程と、粉砕工程で得られた粉砕品を圧縮成形する成形工程とを有する半導体封止用エポキシ樹脂成形材料の製造方法。

【解決手段】エポキシ樹脂、硬化剤及び無機充填剤を含む原材料を均一に混合する混合工程と、混合工程で得られた混合物1に、振動を与えて搬送する振動フィーダー2と、近赤外線を照射して加熱する近赤外線ヒータ3とを有する振動加熱工程と、振動加熱工程を経た混合物を混練して混練物とする混練工程と、混練工程で得られた混練物を圧延ロールでシート状に圧延する圧延工程と、圧延工程で圧延された混練物を冷却コンベアにて搬送しながら、気体中で冷却する冷却工程と、冷却工程で冷却された圧延混練物を粉砕機にて粉砕する粉砕工程と、粉砕工程で得られた粉砕品を圧縮成形する成形工程とを有する半導体封止用エポキシ樹脂成形材料の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体封止用エポキシ樹脂成形材料の製造方法、半導体封止用エポキシ樹脂成形材料及びそれを用いた電子部品装置に関するものである。

【背景技術】

【0002】

一般的に、半導体封止用エポキシ樹脂成形材料は、電気特性、耐熱性、量産性等に優れるエポキシ樹脂とその硬化剤、触媒、離型剤、難燃剤、着色剤等の添加剤及び無機充填剤から構成されている。また、その製造方法としては、樹脂組成物を構成する成分を所定量配合して混合後、ロール、1軸押出機、1軸押出機とロールの組み合わせ又は2軸押出機により混練を行い、混練物をシート状に圧延、冷却後、衝撃式破砕機(例えば、ハンマーミルや回転羽根等)を用いて粉砕を行い、必要に応じて円柱状のタブレットに加工する工程に、順番に付すことで行われている。

【0003】

ところで、近年、半導体素子は高集積化や小型化等が急速に進められており、それに伴って半導体素子からの発熱量はさらに増加する傾向にある。そのため、半導体封止用樹脂組成物に関しては、無機質充填剤として熱伝導性に優れる結晶性シリカやアルミナが使用されており、さらに熱伝導性の高い窒化アルミニウムや窒化ケイ素等を使用することも検討されている。

【0004】

ただし、このような高熱伝導性の無機充填材は一般に硬度が高く、搬送系や混練機器等に使用されている金属部品との摩擦により微小な磨耗粉が混入するおそれがある。特に、これら硬度の高い無機充填剤を高充填すると混練機器の摩耗は避けられない。半導体封止用材料中に混練用機器の金属摩耗粉が混入すると、半導体配線上やリードワイヤー間に付着した場合、ショート及びリーク電流増加の原因となり、極端な場合には短絡が起こり、このエポキシ樹脂で封止した半導体素子が使用不可能になる等の障害が発生してしまう。特に、近年の高集積化や小型化した半導体素子においては、これらの金属摩耗粉混入の大きさや含有率の閾値が非常に小さくなってきており、厳しい管理が必要となってきている。

【0005】

このような観点から、無機質充填剤に樹脂成分の一部又は全部を供給すると共に、外部から押圧力を加えてこの樹脂成分を溶融し、無機質充填剤粒子表面をこの樹脂成分をコーティングした後、この樹脂コーティング無機質充填剤粒子に樹脂成分の残量と他の配合成分を配合することにより、製造機器の摩耗に伴う品質不安定要因を取り除く方法が提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−293024号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の方法によっても、機械的押圧力から変換した摩擦エネルギーを利用しているため、樹脂成分の溶融状態の制御が難しく、樹脂成分によるコーティングが不十分となることがあり、特にアルミナや窒化アルミニウム、窒化ケイ素等のシリカよりも硬度の高い無機充填材を使用した場合に、金属摩耗粉発生の抑制効果が不十分となるおそれがあった。

【0008】

本発明は、上記の事情に鑑みてなされたもので、その目的とするところは、硬度の高い熱伝導性無機充填材を高充填しても、混練用機器の金属摩耗粉の混入の少ない半導体封止用エポキシ樹脂成形材料の製造方法、その製造方法により得られた半導体封止用エポキシ樹脂成形材料及びそのエポキシ樹脂組成物を用いた電子部品装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明者らは鋭意検討した結果、特定の製造工程を経て得られるエポキシ樹脂組成物が、金属摩耗粉の混入を抑制し、上記特性を満足することを見出し、本発明を完成した。

【0010】

すなわち、本発明の半導体封止用エポキシ樹脂成形材料の製造方法は、エポキシ樹脂、硬化剤及び無機充填剤を含む原材料を均一に混合する混合工程と、前記混合工程で得られた混合物に、振動を与えて搬送しながら、近赤外線を照射して加熱する振動加熱工程と、前記振動加熱工程を経た混合物を混練して混練物とする混練工程と、前記混練工程で得られた混練物を圧延ロールでシート状に圧延する圧延工程と、前記圧延工程で得られたシート状混練物を冷却コンベアにて搬送しながら、気体中で冷却する冷却工程と、前記冷却工程で冷却されたシート状混練物を粉砕機にて粉砕する粉砕工程と、前記粉砕工程で得られた粉砕品を圧縮成形する成形工程と、を有することを特徴とするものである。

【0011】

本発明の半導体封止用エポキシ樹脂成形材料は、上記半導体封止用エポキシ樹脂成形材料の製造方法で得られたことを特徴とするものである。

【0012】

本発明の半導体装置は、半導体素子を本発明の半導体封止用エポキシ樹脂成形材料で封止して得られたことを特徴とするものである。

【発明の効果】

【0013】

本発明の半導体封止用エポキシ樹脂成形材料の製造方法によれば、原材料が搬送系に溶着することがなく、無機充填材の表面を樹脂組成物で被覆した状態とすることができ、その後の混練工程において、混練装置の金属部品の金属摩耗を抑制し、成形材料中に金属摩耗粉が混入するのを効果的に防止できる。

【0014】

この製造方法により得られた本発明の半導体封止用エポキシ樹脂成形材料は、金属摩耗粉の混入が抑制されており、かつ、高い熱伝導性を維持できるため半導体封止用の成形材料に好適である。この成形材料を用いて得られる半導体装置は、ショート及びリーク電流が増加するのを防止し、短絡等が生じる心配もないため、製品として安定したものである。

【図面の簡単な説明】

【0015】

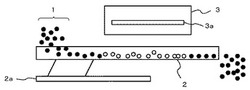

【図1】本発明の半導体用エポキシ樹脂成形材料の製造方法における製造工程を示すフロー図である。

【図2】図1の製造工程中、加熱工程の概略構成図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について詳細に説明する。

【0017】

本発明の半導体封止用エポキシ樹脂成形材料の製造方法は、上記した混合工程と、振動加熱工程、混練工程、圧延工程、冷却工程、粉砕工程及び成形工程を有し、これらを順に処理するもので、この流れについては図1にフロー図を示した。以下、各工程を順番に説明する。

【0018】

本発明の混合工程は、エポキシ樹脂、硬化剤及び無機充填剤を含む原材料を均一に混合する工程であり、従来公知の混合方法を用いることができる。混合方法としては、例えば、ブレンダー法、へンシェル法、パンミル法、パワーミル法、バーチカル法等が挙げられるが、特に限定されるものではない。

【0019】

本発明の振動加熱工程は、上記混合工程で得られた混合物に、振動を与えて搬送しながら、近赤外線を照射して加熱する工程である。この工程で用いられる振動加熱装置は、図2に示したように、一般に、上記混合工程で得られた混合物1に振動を与えながら混合物を搬送できる振動フィーダー2と、その振動フィーダー2上に近赤外線を照射して加熱できる近赤外線ヒータ3と、から構成される。このように振動フィーダー2上を搬送される混合物1を、振動と加熱を組合せた同時処理をすることで、該混合物中に含まれる無機充填剤の表面をエポキシ樹脂や硬化剤等の樹脂成分で被覆することができる。なお、振動フィーダー2には、搬送時に振動を付与する振動子2aが設けられており、近赤外線ヒータ3には、その内部に近赤外線発生源3aを有している。なお、図2中の混合物1において、白丸は近赤外線により加熱されているもの、黒丸は近赤外線により加熱されていないものを表している。

【0020】

ここで、振動フィーダー2の長さは、加熱長よりも長く設ければよい。加熱長は、搬送速度と加熱時間で決まるが、搬送速度が5〜15cm/秒、加熱時間は1〜5秒程度とすることが好ましく、加熱長は約10〜60cm程度とするのが好ましい。これに対し、振動フィーダー2の長さは、投入された混合物1を均すため、加熱長よりも10〜40cm長くすることが好ましい。

【0021】

また、振動の条件は、振幅が0.05〜4.0mm、振動数が3000〜7200回/分程度が好ましい。このような条件で振動を与えて混合物を薄くならしながら(即ち平準化しながら)搬送することで、混合物の表面温度がエポキシ樹脂、または、硬化剤の融点以下の温度であっても、無機充填材の粒子表面に均一に樹脂層を形成することができる。

【0022】

このような振動フィーダーとしては、パーツフィーダー(商品名、NTN社製)が挙げられる。

【0023】

また、照射する近赤外線は0.7〜3μmのピーク波長を持つことが好ましく、上記近赤外線の発生源は、特に限定されないが、ヒーター温度が1000〜4000℃の近赤外線ハロゲンヒータが好ましい。

【0024】

このような近赤外線の発生源としては短波長赤外線ヒーター(ヘレウス社製)、赤外線ハロゲンヒーター(ハリソン東芝ライティング社製)が挙げられる。

【0025】

ここで、近赤外線は発熱体から放射されるエネルギー密度が高いため急速加熱や高温加熱、スポット加熱に適しており、短い加熱領域で加熱を行うことができる。また、透過率が高く、混合物の内部まで加熱することができ、表面と内部の温度差を小さくすることができる。

【0026】

これに対して遠赤外線加熱では高いエネルギー密度が得られないため、長い加熱領域が必要となってしまい、また、遠赤外線のピーク波長は3〜5μmであるため(1〜15μm程度の範囲に分布しており、)透過率が低く、ごく表面の加熱に留まり表面が焼け、内部まではなかなか熱が伝わらない傾向がある。したがって、表面温度と内部温度の差が大きく、無機充填材が充分に被覆する程度にまで加熱しようとすると、表面温度が高くなりすぎ、搬送系に溶着するおそれがあり好ましくない。

【0027】

本発明の加熱工程における、原材料混合物の表面温度は50℃以上であって、エポキシ樹脂及び硬化剤の融点以下に加熱することが好ましい。表面温度を、この範囲にすることにより、無機充填材の粒子表面に均一に樹脂層を形成することができると共に、搬送系への樹脂成分の溶着を防止することができる。

【0028】

本発明の混練工程は、振動加熱工程を経た混合物を混練して混練物とする工程である。この混練工程は、従来使用されている混練機を用いて、振動加熱工程を経た混合物を混練するもので、混練機としては、従来公知の二軸混練機、ロール混練機等が挙げられ、特に限定されるものではない。

【0029】

二軸混練機は、材料供給口と混練後の材料排出口が形成されたシリンダ内に同方向に回転するスクリュ軸を平行に備えて配置しており、材料供給口より供給されてくる材料をスクリュ刃で先へ送りつつ混練するものである。このような二軸混練機としては、KRCニーダー(商品名、栗本繊工所社製)、TEM押出機(商品名、東芝機械社製)が挙げられる。

【0030】

この二軸混練機のように、スクリュ刃の噛み合わせを利用して先へ送る際に、原材料に含まれる無機充填材の硬度や充填密度が高い場合には、凝集した無機充填材とスクリュ刃との摩擦により微小な磨耗粉が発生するおそれがある。

【0031】

また、ロール混練装置は、減速機等を内蔵した駆動手段を有し、一定の間隔をもって平行に配置された一対のロールと、一方のロールの両端部に連結された、一対のロール間の間隔を調整する間隔調整機構部とを具備しており、一対のロールの間に混練材料を供給し、次いで駆動手段により一対のロールを互いに混練素材を間に巻き込む方向に駆動することで混合物を混練するのである。このようなロール混練機としては、ミキシングロール機(商品名、日本ロール製造社製)などが挙げられる。

【0032】

ここで、ロール混練では一対のロール間の間隔を狭めることにより、均一な混練がなされるが、原材料に含まれる無機充填材の硬度や充填密度が高い場合には、凝集した無機充填材とロールとの摩擦により微小な磨耗粉が発生するおそれがある。

【0033】

ところが、本発明のように上記振動加熱工程により得られた混合物のように無機充填材の粒子表面に均一に樹脂層が形成された場合には、該樹脂層が緩衝層となるため、無機充填材とスクリュ刃やロールとの摩擦が抑制される傾向にあり、摩耗粉の発生量を有効に減少させることができる。

【0034】

本発明の圧延工程は、混練工程で得られた混練物を圧延ロールでシート状に圧延する工程である。ここで、シート状混練物の厚みは5mm以下1mm以上が好ましく、このシート状混練物の冷却効率を上げるためには3mm以下1mm以上であることがより好ましい。また、圧延ロール自体が、該混練物に対する冷却機能を有していることが好ましい。

【0035】

本発明の冷却工程は、圧延工程で得られたシート状混練物を冷却コンベアにて搬送しながら、気体中で冷却する工程である。この冷却工程では、圧延工程で得られた圧延物を冷却コンベアにて搬送しながら、低温の気体雰囲気下を通過させながら圧延物を冷却する。

【0036】

ここで、圧延物を搬送する冷却コンベアの材質、形状は特に限定しないが、低温の気体の循環を妨げないメッシュ状の冷却コンベアが好ましい。また冷却コンベアが、筐体等で覆われていることが、冷却の効率性及び作業性の点から好ましい。

【0037】

低温の気体としては、空気、窒素ガス、炭酸ガスなどが挙げられるが、作業性の点から空気が好ましい。なお窒素ガスは液体窒素から、また炭酸ガスはドライアイスなどから得ることができる。また気体中で圧延物を冷却する場合、圧延物に低温の気体を吹き付けて冷却することが好ましい。なお圧延物は、冷却コンベアにて搬送されながら、5〜30℃まで冷却されることが好ましく、10〜15℃まで冷却されることがより好ましい。

【0038】

このとき気体の温度は、0〜15℃であることが好ましく、0〜10℃がより好ましい。また、0〜15℃の気体を、冷風として圧延物に直接吹き付けるようにすることが、特に好ましい。気体の温度が0℃未満では冷却効率のわりに、冷却した気体を生成する冷却装置等のエネルギーコストが高くなり経済性が劣る。また、気体の温度が15℃を超えると圧延物の冷却効果が十分でなく、筐体、冷却コンベア及び冷却装置のダクト等を必要以上に長く設置する必要が出てくる。なお冷風を吹付ける際の風速は1〜50m/秒が好ましい。このとき用いる気体は空気を用いることで、管理が容易となり、またコストの点でも好ましい。

【0039】

本発明の粉砕工程は、冷却工程で冷却された圧延混練物を粉砕機にて粉砕する工程である。圧延混練物は、従来公知の一般的な半導体封止用エポキシ樹脂成形材料の製造方法に使用される粉砕機にて粉砕して粉砕品にする。粉砕機は、圧延混練物を次工程の圧縮成形可能な程度、例えば粒径5mm以下の大きさに粉砕可能なものであれば特に限定されるものではない。このとき、粉砕機による粉砕を、例えば、圧延混練物を、粗粉砕機などにより比較的粗く粉砕してから、粉砕機にてさらに細かく粉砕して粉砕品とする2段階以上で行なってもよい。

【0040】

この粉砕工程における粉砕は、低温度低露点の空気中で行なうことが好ましい。また低温度低露点の空気の温度は5℃以下であることが好ましく、0℃以下であることが特に好ましい。また、露点温度は0℃以下であることが好ましく、0〜−30℃であることが特に好ましい。

【0041】

露点温度が0℃を超すと低露点を要求する粉砕工程における雰囲気の湿度管理が十分でなく、粉砕により表面積が増加した粉砕品に、雰囲気中の水分が付着するなど、製造プロセスの良好な環境を保てない。また露点温度が−30℃未満では、ランニングコストの割には、効果が小さい。

【0042】

なお、低温度低露点の空気は、例えば回転式のロータを用いた乾式除湿装置(低温度低露点空気発生装置)などにより得られ、供給空気(低温度低露点の空気)として、調整ダンパで風量等を調整され、あるいは低湿度空調室又はチャンバー等の部分的な空調や吹付けにより、粉砕機周辺に供給される。

【0043】

なお、上記した粉砕工程で得られた粉砕品は、通常、充填タンクに一時保管される。

【0044】

本発明の成形工程は、粉砕工程で得られた粉砕品を圧縮成形する工程である。粉砕品を圧縮成形する工程において、粉砕品は、公知のタブレット成形機を用いてトランスファー成形用に、適切な寸法及び質量のタブレットに圧縮成形される。

【0045】

そして、例えば、低温雰囲気中の保管庫に、タブレット状に圧縮成形された本発明の半導体封止用エポキシ樹脂成形材料は保管されることが好ましい。なお低温雰囲気中の保管庫の温度は、−5〜5℃が好ましく、−5〜3℃がより好ましい。

【0046】

そして、上記の製造方法により得られる半導体封止用エポキシ樹脂成形材料は、エポキシ樹脂、硬化剤及び無機充填剤を必須成分として含んでいる。エポキシ樹脂、無機充填剤及び硬化剤は、通常、半導体封止用のエポキシ樹脂成形材料に用いるものならば、特に限定されるものではない。

【0047】

エポキシ樹脂としては、封止用エポキシ樹脂組成物に一般に使用されているもので特に制限はないが、例えば、フェノールノボラック型エポキシ樹脂、オルソクレゾールノボラック型エポキシ樹脂をはじめとするフェノール、クレゾール、キシレノール、レゾルシン、カテコール、ビスフェノールA、ビスフェノールF等のフェノール類及び/又はα−ナフトール、β−ナフトール、ジヒドロキシナフタレン等のナフトール類とホルムアルデヒド、アセトアルデヒド、プロピオンアルデヒド、ベンズアルデヒド、サリチルアルデヒド等のアルデヒド基を有する化合物とを酸性触媒下で縮合又は共縮合させて得られるノボラック樹脂をエポキシ化したもの、ビスフェノールA、ビスフェノールF、ビスフェノールS、アルキル置換又は非置換のビフェノール等のジグリシジルエーテルなどのグリシジルエーテル型エポキシ樹脂、スチルペン型エポキシ樹脂、ハイドロキノン型エポキシ樹脂、フタル酸、ダイマー酸等の多塩基酸とェピクロルヒドリンの反応により得られるグリシジルエステル型エポキシ樹脂、ジアミノジフェニルメタン、イソシアヌル酸等のポリアミンとエビクロルヒドリンの反応により得られるグリシジルアミン型エポキシ樹脂、ジシクロペンタジェンとフェノール類及び/又はナフトール類との共縮合樹脂のエポキシ化物、ナフタレン環を有するエポキシ樹脂、フェノールアラルキル樹脂、ナフトールアラルキル樹脂等のアラルキル型フェノール樹脂のエポキシ化物、トリメチロールプロパン型エポキシ樹脂、テルペン変性エポキシ樹脂、オレフィン結合を過酢酸等の過酸で酸化して得られる線状脂肪族エポキシ樹脂、及び脂環族エポキシ樹脂などが挙げられ、これらを単独で用いても2種以上を組み合わせて用いてもよい。

【0048】

本発明において用いられる硬化剤は、半導体封止用エポキシ樹脂成形材料に一般に使用されているもので特に制限はないが、例えば、フェノール、クレゾール、レゾルシン、カテコール、ビスフェノールA、ビスフェノールF、フユニルフェノール、アミノフェノール等のフェノール類及び/又はα−ナフトール、β−ナフトール、ジヒドロキシナフタレン等のナフトール類とホルムアルデヒド等のアルデヒド基を有する化合物とを酸性触媒下で縮合又は共縮合させて得られる樹脂、フェノール類及び/又はナフトール類とジメトキシパラキシレン又はビス(メトキシメチル)ビフェニルから合成されるフェノール・アラルキル樹脂、ナフトール・アラルキル樹脂等のアラルキル型フェノール樹脂などが挙げられ、これらを単独で用いても2種以上を組み合わせて用いてもよい。

【0049】

本発明において用いられる無機充填材の少なくとも1種類は、熱伝導率が2.0W/m・K以上の高い熱伝導性を発現する無機充填材を配合することが好ましい。具体的には、窒化珪素、窒化アルミニウム、ボロンナイトライド等の金属窒化物や、シリコンオキシナイトライド、アルミニウムオキシナイトライド、サイアロン等の金属酸窒化物、結晶シリカ、アルミナ、ジルコニア、チタニア、カルシア、マグネシア、ムライト、スピネル、フォルステライト、ステアタイト等の金属酸化物、またはその複化合物が挙げられる。これらを配合することにより、熱伝導率が2.0W/(m・K)以上となるような半導体封止用エポキシ樹脂成形材料を得ることもできる。

【0050】

このような無機充填材は、モース硬度(10段階)が6以上と硬度が高いことで知られており、このように硬い無機充填材を含む半導体封止用エポキシ樹脂成形材料の製造においては、搬送系や混練機器等に使用されている金属部品との摩擦により微小な磨耗粉が混入することが懸念されている。また、このような硬度の高い無機充填材を樹脂成形材料中に70質量%以上というような高い充填密度とすると、さらに摩耗粉が混入する可能性が高くなる。本発明の製造方法によれば、このように硬度の高い高熱伝導性の無機充填材を含む半導体封止用エポキシ樹脂成形材料の製造において、微小な磨耗粉の混入を効果的に抑制することができ、無機充填材が高い充填率である場合にも有効である。

【0051】

また、このような無機充填材の多くは、波長が4から5μmより長波長側で高い放射率を示す遠赤外線放射体であることが知られている。しかしながら、本発明の製造方法で使用する近赤外線領域では、赤外線を反射する能力の高い「低効率赤外線放射体」となる。

【0052】

本発明のようにエポキシ樹脂、硬化剤、高い熱伝導性を発現する無機充填剤などの混合物に近赤外線を照射すると、該混合物を透過した電磁波が「低効率赤外線放射体」である該無機充填材で反射され、反射した電磁波が混合物の他の成分であるエポキシ樹脂、硬化剤に吸収されることでエポキシ樹脂、硬化剤が加熱軟化し、該無機充填剤を薄膜状に被覆していくものと推察される。

【0053】

上記した高熱伝導性の無機充填材は、それらの粉末を構成する粒子内部の構造、即ち結晶性の程度、或いは結晶の大きさ、それらの凝集程度等に制限されるものではない。また、粉末を構成する粒子の形状については、板状、多角柱状、燐片状或いは不定形のものであっても構わないが、樹脂への充填性と得られる樹脂組成物の流動性に優れるという理由から球形状が特に好ましい。また、高熱伝導性の無機充填材の平均粒径は0.1μm以上75μm以下が好ましく、5μm以上40μm以下がより好ましい。さらに、熱伝導率と流動性の両立のため、10μm以上30μm以下である第1の無機充填材と平均粒径0.5μm以上50μm以下である第2の無機充填材を組み合わせてもよい。

【0054】

球状アルミナの具体例としては、昭和電工株式会社製のCB−AlO、電気化学工業株式会社製のDAM−10、DAM−05、DAW−10、DAW−05、DAB―60SA、DAB−70SA、株式会社アドマテックス製のAO−500、AO−502、AO−509等が挙げられる。

【0055】

さらに、本発明においては、流動性、耐吸湿性、線膨張係数低減及び強度向上のために、通常半導体封止用エポキシ樹脂成形材料に配合される無機充填材を組み合わせて用いてもよい。例えば、溶融シリカ、珪酸カルシウム、炭酸カルシウム、チタン酸カリウム、等の粉体、又はこれらを球形化したビーズ、ガラス繊維、水酸化アルミニウム、水酸化マグネシウム、棚酸亜鉛、モリブデン酸亜鉛などが挙げられる。

【0056】

このような無機充填材は、上記した熱伝導性の高い無機充填材を含めた無機充填材全量に対して20質量%以下含有させるものである。20質量%を超えると得られる樹脂成形材料の熱伝導率が低下してしまうため好ましくない。

【0057】

無機充填剤の配合量は、半導体封止用エポキシ樹脂成形材料中、良好な熱伝導性を発現する観点から、70〜97質量%の範囲が好ましく、80〜95質量%がより好ましく、87〜93質量%が特に好ましい。70質量%未満では良好な熱伝導性が得られない可能性があり、97質量%を越えると流動性に問題がある。

【0058】

本製造方法により得られた半導体封止材料の熱伝導率は、1.2W/m・K以上が好ましく、より好ましくは1.5W/m・K以上であり、さらに好ましくは2.0W/m・K以上である。このように高い熱伝導率を得るためには無機充填材の配合量を調節すればよい。

【0059】

結晶シリカを高充填することにより1.5W/m・K以上の熱伝導率は可能であるが、2.0W/m・K以上の高熱伝導率とするには、アルミナ、窒化珪素、炭化珪素、窒化アルミニウム等の高熱伝導性無機充填材の配合が不可欠であり、該高熱伝導性無機充填材は硬度が高いため混練時の磨耗による金属異物混入のおそれが問題となる。

【0060】

また、本発明の半導体封止用エポキシ樹脂成形材料には、必要に応じて硬化促進剤、シランカップリング剤、カーボンブラック、カルナバワックスあるいは低分子量ポリエチレン等の離型剤、樹脂組成物の柔軟性を保持させるためのシリコーンオイル、ゴム等を適宜添加してもよい。

【0061】

本発明で得られる半導体封止用エポキシ樹脂成形材料により半導体素子を封止して得られる電子部品装置としては、リードフレーム、テープキャリア、配線板、シリコンウエハ等の支持部材に、半導体チップ、トランジスタ、ダイオード、サイリスタ等の能動素子、コンデンサ、抵抗体、コイル等の受動素子等の素子を搭載し、必要な部分を本発明の半導体封止用エポキシ樹脂成形材料で封止した電子部品装置が挙げられる。

【0062】

本発明の半導体封止用エポキシ樹脂成形材料を用いて素子を封止する方法としては、低圧トランスファー成形法が最も一般的であるが、インジェクション成形法、圧縮成形法等を用いてもよい。

【実施例】

【0063】

以下、本発明の好適な実施例について説明するが、本発明はこれらの実施例に限定されるものではない。

【0064】

(実施例1)

エポキシ樹脂 YL−6121H(商品名、ジャパンエポキシレジン株式会社製;融点130℃)を5.64質量部、フェノール樹脂 MEH−7500(商品名、明和化成株式会社製;融点83℃))3.36質量部、球状アルミナ−球状シリカ混合物 DAB−10SI(商品名、電気化学工業株式会社製)86質量部、球状シリカ SO−25R(商品名、株式会社アドマテックス製)3質量部、カルナバワックス 0.3質量部、硬化促進剤 2MZ−P(商品名、四国化成株式会社製)0.1質量部、γ−グリシドキシプロピルトリエトキシシラン 0.4質量部、カーボンブラック 0.2質量部を常温にてミキサー(日本コークス社製)を使用してドライブレンドして原材料混合物を得た。

【0065】

得られた原材料混合物を、振幅0.1mm、振動数が5000回/分で振動する、全長50cmの振動フィーダーを用いて、搬送速度8cm/秒で搬送しながら、ハロゲンヒータ(ヘリウス社製、ピーク波長0.7〜3μm、ヒーター温度1000〜4000℃)で該混合物の表面温度が50〜70℃となるように近赤外線を1〜3秒間照射した。

【0066】

次に、二軸混練機に、振動加熱した原材料混合物を投入し、樹脂温度70〜100℃で加熱溶融して混練し、混練物を圧延ロールで、厚さ1〜3mmに圧延した。得られたシート状混練物をコンベア上で搬送しながら、15℃以下の冷却空気を吹付けて冷却して固化させ、固化したシート状混練物をスピードミルで粒径3mm以下の粉砕品とした。

この粉砕品を、強圧打錠機にて、直径13mm、高さ20mmの円柱状タブレットに圧縮成形してエポキシ樹脂成形材料を作製した。

【0067】

(実施例2)

無機充填材として、球状アルミナ−球状シリカ混合物及び球状シリカの代わりに最大粒径75μm、平均粒径15μmの結晶性シリカである3KS(商品名、株式会社龍森製)を使用した以外は、実施例1と同様にしてエポキシ樹脂成形材料を作製した。

【0068】

(実施例3)

実施例1と同様の樹脂組成物において、二軸混練機の代わりにロール混練機を使用した以外は実施例1と同様にしてエポキシ樹脂成形材料を作製した。

【0069】

(比較例1)

実施例1と同様の樹脂組成物において、ハロゲンヒータの代わりに、遠赤外線セラミックヒーター(日本電熱社製、ピーク波長3.73μm)を用いて、該混合物の表面温度が50℃以上となるように遠赤外線を〜10秒間照射した(搬送速度1〜5cm/秒)、以外は実施例1と同様にしてエポキシ樹脂成形材料を作製した。

【0070】

(比較例2)

実施例1と同様の樹脂組成物において、混合物の搬送時にハロゲンヒータ加熱を取りやめたこと以外は実施例1と同様にしてエポキシ樹脂成形材料を作製した。

【0071】

(比較例3)

実施例1と同様の樹脂組成物において、混合物の搬送時に振動を加えなかったこと以外は実施例1と同様にしてエポキシ樹脂成形材料を作製した。

【0072】

(比較例4)

実施例1と同様の樹脂組成物において、混合物の搬送時にハロゲンヒータ加熱を取りやめ、二軸混練機の代わりにロール混練機を使用した以外は実施例1と同様にしてエポキシ樹脂成形材料を作製した。

【0073】

(比較例5)

実施例2と同様の樹脂組成物において、混合物の搬送時にハロゲンヒータ加熱を取りやめ、さらに振動させずに搬送した以外は実施例1と同様にしてエポキシ樹脂成形材料を作製した。

【0074】

実施例及び比較例におけるエポキシ樹脂成形材料の製造過程において、搬送性、スパイラルフロー、熱伝導率及び耐摩耗性について以下の通り評価し、その結果を表1及び表2に示した。

【0075】

[評価方法]

(搬送性)

混合物の搬送時に、樹脂が振動フィーダに溶着しなかった場合を○、溶着した場合を×として評価した。

【0076】

(スパイラルフロー)

EMMI−1−66に準じたスパイラルフロー金型を用い、エポキシ樹脂の混練物を175℃、成形圧力9.8MPaでトランスファー成形したときのスパイラルフロー長さを測定した。

【0077】

(熱伝導率)

エポキシ樹脂の混練物を175℃においてトランスファー成形によりφ100mm、25mm厚の成形品を作成し、迅速熱伝導率測定装置を用いて常温(25℃)における熱伝導率の測定を行った。

【0078】

(耐磨耗性)

エポキシ樹脂の混練物について、MAGNETIC ANALYZER(株式会社龍森製)を使用して磁性体量(ppm)を測定し、15ppm以下を○、15ppm超を×として判定した。

【0079】

【表1】

【表2】

【0080】

以上の結果から、本発明の半導体封止用エポキシ樹脂成形材料は、製造時の搬送性が良好で、得られる材料の熱伝導度も高く、耐摩耗性に優れているため混練機等からの金属粉の混入を抑制できたものである。

【符号の説明】

【0081】

1…混合物、2…振動フィーダー、3…近赤外線ヒータ

【技術分野】

【0001】

本発明は、半導体封止用エポキシ樹脂成形材料の製造方法、半導体封止用エポキシ樹脂成形材料及びそれを用いた電子部品装置に関するものである。

【背景技術】

【0002】

一般的に、半導体封止用エポキシ樹脂成形材料は、電気特性、耐熱性、量産性等に優れるエポキシ樹脂とその硬化剤、触媒、離型剤、難燃剤、着色剤等の添加剤及び無機充填剤から構成されている。また、その製造方法としては、樹脂組成物を構成する成分を所定量配合して混合後、ロール、1軸押出機、1軸押出機とロールの組み合わせ又は2軸押出機により混練を行い、混練物をシート状に圧延、冷却後、衝撃式破砕機(例えば、ハンマーミルや回転羽根等)を用いて粉砕を行い、必要に応じて円柱状のタブレットに加工する工程に、順番に付すことで行われている。

【0003】

ところで、近年、半導体素子は高集積化や小型化等が急速に進められており、それに伴って半導体素子からの発熱量はさらに増加する傾向にある。そのため、半導体封止用樹脂組成物に関しては、無機質充填剤として熱伝導性に優れる結晶性シリカやアルミナが使用されており、さらに熱伝導性の高い窒化アルミニウムや窒化ケイ素等を使用することも検討されている。

【0004】

ただし、このような高熱伝導性の無機充填材は一般に硬度が高く、搬送系や混練機器等に使用されている金属部品との摩擦により微小な磨耗粉が混入するおそれがある。特に、これら硬度の高い無機充填剤を高充填すると混練機器の摩耗は避けられない。半導体封止用材料中に混練用機器の金属摩耗粉が混入すると、半導体配線上やリードワイヤー間に付着した場合、ショート及びリーク電流増加の原因となり、極端な場合には短絡が起こり、このエポキシ樹脂で封止した半導体素子が使用不可能になる等の障害が発生してしまう。特に、近年の高集積化や小型化した半導体素子においては、これらの金属摩耗粉混入の大きさや含有率の閾値が非常に小さくなってきており、厳しい管理が必要となってきている。

【0005】

このような観点から、無機質充填剤に樹脂成分の一部又は全部を供給すると共に、外部から押圧力を加えてこの樹脂成分を溶融し、無機質充填剤粒子表面をこの樹脂成分をコーティングした後、この樹脂コーティング無機質充填剤粒子に樹脂成分の残量と他の配合成分を配合することにより、製造機器の摩耗に伴う品質不安定要因を取り除く方法が提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−293024号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載の方法によっても、機械的押圧力から変換した摩擦エネルギーを利用しているため、樹脂成分の溶融状態の制御が難しく、樹脂成分によるコーティングが不十分となることがあり、特にアルミナや窒化アルミニウム、窒化ケイ素等のシリカよりも硬度の高い無機充填材を使用した場合に、金属摩耗粉発生の抑制効果が不十分となるおそれがあった。

【0008】

本発明は、上記の事情に鑑みてなされたもので、その目的とするところは、硬度の高い熱伝導性無機充填材を高充填しても、混練用機器の金属摩耗粉の混入の少ない半導体封止用エポキシ樹脂成形材料の製造方法、その製造方法により得られた半導体封止用エポキシ樹脂成形材料及びそのエポキシ樹脂組成物を用いた電子部品装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明者らは鋭意検討した結果、特定の製造工程を経て得られるエポキシ樹脂組成物が、金属摩耗粉の混入を抑制し、上記特性を満足することを見出し、本発明を完成した。

【0010】

すなわち、本発明の半導体封止用エポキシ樹脂成形材料の製造方法は、エポキシ樹脂、硬化剤及び無機充填剤を含む原材料を均一に混合する混合工程と、前記混合工程で得られた混合物に、振動を与えて搬送しながら、近赤外線を照射して加熱する振動加熱工程と、前記振動加熱工程を経た混合物を混練して混練物とする混練工程と、前記混練工程で得られた混練物を圧延ロールでシート状に圧延する圧延工程と、前記圧延工程で得られたシート状混練物を冷却コンベアにて搬送しながら、気体中で冷却する冷却工程と、前記冷却工程で冷却されたシート状混練物を粉砕機にて粉砕する粉砕工程と、前記粉砕工程で得られた粉砕品を圧縮成形する成形工程と、を有することを特徴とするものである。

【0011】

本発明の半導体封止用エポキシ樹脂成形材料は、上記半導体封止用エポキシ樹脂成形材料の製造方法で得られたことを特徴とするものである。

【0012】

本発明の半導体装置は、半導体素子を本発明の半導体封止用エポキシ樹脂成形材料で封止して得られたことを特徴とするものである。

【発明の効果】

【0013】

本発明の半導体封止用エポキシ樹脂成形材料の製造方法によれば、原材料が搬送系に溶着することがなく、無機充填材の表面を樹脂組成物で被覆した状態とすることができ、その後の混練工程において、混練装置の金属部品の金属摩耗を抑制し、成形材料中に金属摩耗粉が混入するのを効果的に防止できる。

【0014】

この製造方法により得られた本発明の半導体封止用エポキシ樹脂成形材料は、金属摩耗粉の混入が抑制されており、かつ、高い熱伝導性を維持できるため半導体封止用の成形材料に好適である。この成形材料を用いて得られる半導体装置は、ショート及びリーク電流が増加するのを防止し、短絡等が生じる心配もないため、製品として安定したものである。

【図面の簡単な説明】

【0015】

【図1】本発明の半導体用エポキシ樹脂成形材料の製造方法における製造工程を示すフロー図である。

【図2】図1の製造工程中、加熱工程の概略構成図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について詳細に説明する。

【0017】

本発明の半導体封止用エポキシ樹脂成形材料の製造方法は、上記した混合工程と、振動加熱工程、混練工程、圧延工程、冷却工程、粉砕工程及び成形工程を有し、これらを順に処理するもので、この流れについては図1にフロー図を示した。以下、各工程を順番に説明する。

【0018】

本発明の混合工程は、エポキシ樹脂、硬化剤及び無機充填剤を含む原材料を均一に混合する工程であり、従来公知の混合方法を用いることができる。混合方法としては、例えば、ブレンダー法、へンシェル法、パンミル法、パワーミル法、バーチカル法等が挙げられるが、特に限定されるものではない。

【0019】

本発明の振動加熱工程は、上記混合工程で得られた混合物に、振動を与えて搬送しながら、近赤外線を照射して加熱する工程である。この工程で用いられる振動加熱装置は、図2に示したように、一般に、上記混合工程で得られた混合物1に振動を与えながら混合物を搬送できる振動フィーダー2と、その振動フィーダー2上に近赤外線を照射して加熱できる近赤外線ヒータ3と、から構成される。このように振動フィーダー2上を搬送される混合物1を、振動と加熱を組合せた同時処理をすることで、該混合物中に含まれる無機充填剤の表面をエポキシ樹脂や硬化剤等の樹脂成分で被覆することができる。なお、振動フィーダー2には、搬送時に振動を付与する振動子2aが設けられており、近赤外線ヒータ3には、その内部に近赤外線発生源3aを有している。なお、図2中の混合物1において、白丸は近赤外線により加熱されているもの、黒丸は近赤外線により加熱されていないものを表している。

【0020】

ここで、振動フィーダー2の長さは、加熱長よりも長く設ければよい。加熱長は、搬送速度と加熱時間で決まるが、搬送速度が5〜15cm/秒、加熱時間は1〜5秒程度とすることが好ましく、加熱長は約10〜60cm程度とするのが好ましい。これに対し、振動フィーダー2の長さは、投入された混合物1を均すため、加熱長よりも10〜40cm長くすることが好ましい。

【0021】

また、振動の条件は、振幅が0.05〜4.0mm、振動数が3000〜7200回/分程度が好ましい。このような条件で振動を与えて混合物を薄くならしながら(即ち平準化しながら)搬送することで、混合物の表面温度がエポキシ樹脂、または、硬化剤の融点以下の温度であっても、無機充填材の粒子表面に均一に樹脂層を形成することができる。

【0022】

このような振動フィーダーとしては、パーツフィーダー(商品名、NTN社製)が挙げられる。

【0023】

また、照射する近赤外線は0.7〜3μmのピーク波長を持つことが好ましく、上記近赤外線の発生源は、特に限定されないが、ヒーター温度が1000〜4000℃の近赤外線ハロゲンヒータが好ましい。

【0024】

このような近赤外線の発生源としては短波長赤外線ヒーター(ヘレウス社製)、赤外線ハロゲンヒーター(ハリソン東芝ライティング社製)が挙げられる。

【0025】

ここで、近赤外線は発熱体から放射されるエネルギー密度が高いため急速加熱や高温加熱、スポット加熱に適しており、短い加熱領域で加熱を行うことができる。また、透過率が高く、混合物の内部まで加熱することができ、表面と内部の温度差を小さくすることができる。

【0026】

これに対して遠赤外線加熱では高いエネルギー密度が得られないため、長い加熱領域が必要となってしまい、また、遠赤外線のピーク波長は3〜5μmであるため(1〜15μm程度の範囲に分布しており、)透過率が低く、ごく表面の加熱に留まり表面が焼け、内部まではなかなか熱が伝わらない傾向がある。したがって、表面温度と内部温度の差が大きく、無機充填材が充分に被覆する程度にまで加熱しようとすると、表面温度が高くなりすぎ、搬送系に溶着するおそれがあり好ましくない。

【0027】

本発明の加熱工程における、原材料混合物の表面温度は50℃以上であって、エポキシ樹脂及び硬化剤の融点以下に加熱することが好ましい。表面温度を、この範囲にすることにより、無機充填材の粒子表面に均一に樹脂層を形成することができると共に、搬送系への樹脂成分の溶着を防止することができる。

【0028】

本発明の混練工程は、振動加熱工程を経た混合物を混練して混練物とする工程である。この混練工程は、従来使用されている混練機を用いて、振動加熱工程を経た混合物を混練するもので、混練機としては、従来公知の二軸混練機、ロール混練機等が挙げられ、特に限定されるものではない。

【0029】

二軸混練機は、材料供給口と混練後の材料排出口が形成されたシリンダ内に同方向に回転するスクリュ軸を平行に備えて配置しており、材料供給口より供給されてくる材料をスクリュ刃で先へ送りつつ混練するものである。このような二軸混練機としては、KRCニーダー(商品名、栗本繊工所社製)、TEM押出機(商品名、東芝機械社製)が挙げられる。

【0030】

この二軸混練機のように、スクリュ刃の噛み合わせを利用して先へ送る際に、原材料に含まれる無機充填材の硬度や充填密度が高い場合には、凝集した無機充填材とスクリュ刃との摩擦により微小な磨耗粉が発生するおそれがある。

【0031】

また、ロール混練装置は、減速機等を内蔵した駆動手段を有し、一定の間隔をもって平行に配置された一対のロールと、一方のロールの両端部に連結された、一対のロール間の間隔を調整する間隔調整機構部とを具備しており、一対のロールの間に混練材料を供給し、次いで駆動手段により一対のロールを互いに混練素材を間に巻き込む方向に駆動することで混合物を混練するのである。このようなロール混練機としては、ミキシングロール機(商品名、日本ロール製造社製)などが挙げられる。

【0032】

ここで、ロール混練では一対のロール間の間隔を狭めることにより、均一な混練がなされるが、原材料に含まれる無機充填材の硬度や充填密度が高い場合には、凝集した無機充填材とロールとの摩擦により微小な磨耗粉が発生するおそれがある。

【0033】

ところが、本発明のように上記振動加熱工程により得られた混合物のように無機充填材の粒子表面に均一に樹脂層が形成された場合には、該樹脂層が緩衝層となるため、無機充填材とスクリュ刃やロールとの摩擦が抑制される傾向にあり、摩耗粉の発生量を有効に減少させることができる。

【0034】

本発明の圧延工程は、混練工程で得られた混練物を圧延ロールでシート状に圧延する工程である。ここで、シート状混練物の厚みは5mm以下1mm以上が好ましく、このシート状混練物の冷却効率を上げるためには3mm以下1mm以上であることがより好ましい。また、圧延ロール自体が、該混練物に対する冷却機能を有していることが好ましい。

【0035】

本発明の冷却工程は、圧延工程で得られたシート状混練物を冷却コンベアにて搬送しながら、気体中で冷却する工程である。この冷却工程では、圧延工程で得られた圧延物を冷却コンベアにて搬送しながら、低温の気体雰囲気下を通過させながら圧延物を冷却する。

【0036】

ここで、圧延物を搬送する冷却コンベアの材質、形状は特に限定しないが、低温の気体の循環を妨げないメッシュ状の冷却コンベアが好ましい。また冷却コンベアが、筐体等で覆われていることが、冷却の効率性及び作業性の点から好ましい。

【0037】

低温の気体としては、空気、窒素ガス、炭酸ガスなどが挙げられるが、作業性の点から空気が好ましい。なお窒素ガスは液体窒素から、また炭酸ガスはドライアイスなどから得ることができる。また気体中で圧延物を冷却する場合、圧延物に低温の気体を吹き付けて冷却することが好ましい。なお圧延物は、冷却コンベアにて搬送されながら、5〜30℃まで冷却されることが好ましく、10〜15℃まで冷却されることがより好ましい。

【0038】

このとき気体の温度は、0〜15℃であることが好ましく、0〜10℃がより好ましい。また、0〜15℃の気体を、冷風として圧延物に直接吹き付けるようにすることが、特に好ましい。気体の温度が0℃未満では冷却効率のわりに、冷却した気体を生成する冷却装置等のエネルギーコストが高くなり経済性が劣る。また、気体の温度が15℃を超えると圧延物の冷却効果が十分でなく、筐体、冷却コンベア及び冷却装置のダクト等を必要以上に長く設置する必要が出てくる。なお冷風を吹付ける際の風速は1〜50m/秒が好ましい。このとき用いる気体は空気を用いることで、管理が容易となり、またコストの点でも好ましい。

【0039】

本発明の粉砕工程は、冷却工程で冷却された圧延混練物を粉砕機にて粉砕する工程である。圧延混練物は、従来公知の一般的な半導体封止用エポキシ樹脂成形材料の製造方法に使用される粉砕機にて粉砕して粉砕品にする。粉砕機は、圧延混練物を次工程の圧縮成形可能な程度、例えば粒径5mm以下の大きさに粉砕可能なものであれば特に限定されるものではない。このとき、粉砕機による粉砕を、例えば、圧延混練物を、粗粉砕機などにより比較的粗く粉砕してから、粉砕機にてさらに細かく粉砕して粉砕品とする2段階以上で行なってもよい。

【0040】

この粉砕工程における粉砕は、低温度低露点の空気中で行なうことが好ましい。また低温度低露点の空気の温度は5℃以下であることが好ましく、0℃以下であることが特に好ましい。また、露点温度は0℃以下であることが好ましく、0〜−30℃であることが特に好ましい。

【0041】

露点温度が0℃を超すと低露点を要求する粉砕工程における雰囲気の湿度管理が十分でなく、粉砕により表面積が増加した粉砕品に、雰囲気中の水分が付着するなど、製造プロセスの良好な環境を保てない。また露点温度が−30℃未満では、ランニングコストの割には、効果が小さい。

【0042】

なお、低温度低露点の空気は、例えば回転式のロータを用いた乾式除湿装置(低温度低露点空気発生装置)などにより得られ、供給空気(低温度低露点の空気)として、調整ダンパで風量等を調整され、あるいは低湿度空調室又はチャンバー等の部分的な空調や吹付けにより、粉砕機周辺に供給される。

【0043】

なお、上記した粉砕工程で得られた粉砕品は、通常、充填タンクに一時保管される。

【0044】

本発明の成形工程は、粉砕工程で得られた粉砕品を圧縮成形する工程である。粉砕品を圧縮成形する工程において、粉砕品は、公知のタブレット成形機を用いてトランスファー成形用に、適切な寸法及び質量のタブレットに圧縮成形される。

【0045】

そして、例えば、低温雰囲気中の保管庫に、タブレット状に圧縮成形された本発明の半導体封止用エポキシ樹脂成形材料は保管されることが好ましい。なお低温雰囲気中の保管庫の温度は、−5〜5℃が好ましく、−5〜3℃がより好ましい。

【0046】

そして、上記の製造方法により得られる半導体封止用エポキシ樹脂成形材料は、エポキシ樹脂、硬化剤及び無機充填剤を必須成分として含んでいる。エポキシ樹脂、無機充填剤及び硬化剤は、通常、半導体封止用のエポキシ樹脂成形材料に用いるものならば、特に限定されるものではない。

【0047】

エポキシ樹脂としては、封止用エポキシ樹脂組成物に一般に使用されているもので特に制限はないが、例えば、フェノールノボラック型エポキシ樹脂、オルソクレゾールノボラック型エポキシ樹脂をはじめとするフェノール、クレゾール、キシレノール、レゾルシン、カテコール、ビスフェノールA、ビスフェノールF等のフェノール類及び/又はα−ナフトール、β−ナフトール、ジヒドロキシナフタレン等のナフトール類とホルムアルデヒド、アセトアルデヒド、プロピオンアルデヒド、ベンズアルデヒド、サリチルアルデヒド等のアルデヒド基を有する化合物とを酸性触媒下で縮合又は共縮合させて得られるノボラック樹脂をエポキシ化したもの、ビスフェノールA、ビスフェノールF、ビスフェノールS、アルキル置換又は非置換のビフェノール等のジグリシジルエーテルなどのグリシジルエーテル型エポキシ樹脂、スチルペン型エポキシ樹脂、ハイドロキノン型エポキシ樹脂、フタル酸、ダイマー酸等の多塩基酸とェピクロルヒドリンの反応により得られるグリシジルエステル型エポキシ樹脂、ジアミノジフェニルメタン、イソシアヌル酸等のポリアミンとエビクロルヒドリンの反応により得られるグリシジルアミン型エポキシ樹脂、ジシクロペンタジェンとフェノール類及び/又はナフトール類との共縮合樹脂のエポキシ化物、ナフタレン環を有するエポキシ樹脂、フェノールアラルキル樹脂、ナフトールアラルキル樹脂等のアラルキル型フェノール樹脂のエポキシ化物、トリメチロールプロパン型エポキシ樹脂、テルペン変性エポキシ樹脂、オレフィン結合を過酢酸等の過酸で酸化して得られる線状脂肪族エポキシ樹脂、及び脂環族エポキシ樹脂などが挙げられ、これらを単独で用いても2種以上を組み合わせて用いてもよい。

【0048】

本発明において用いられる硬化剤は、半導体封止用エポキシ樹脂成形材料に一般に使用されているもので特に制限はないが、例えば、フェノール、クレゾール、レゾルシン、カテコール、ビスフェノールA、ビスフェノールF、フユニルフェノール、アミノフェノール等のフェノール類及び/又はα−ナフトール、β−ナフトール、ジヒドロキシナフタレン等のナフトール類とホルムアルデヒド等のアルデヒド基を有する化合物とを酸性触媒下で縮合又は共縮合させて得られる樹脂、フェノール類及び/又はナフトール類とジメトキシパラキシレン又はビス(メトキシメチル)ビフェニルから合成されるフェノール・アラルキル樹脂、ナフトール・アラルキル樹脂等のアラルキル型フェノール樹脂などが挙げられ、これらを単独で用いても2種以上を組み合わせて用いてもよい。

【0049】

本発明において用いられる無機充填材の少なくとも1種類は、熱伝導率が2.0W/m・K以上の高い熱伝導性を発現する無機充填材を配合することが好ましい。具体的には、窒化珪素、窒化アルミニウム、ボロンナイトライド等の金属窒化物や、シリコンオキシナイトライド、アルミニウムオキシナイトライド、サイアロン等の金属酸窒化物、結晶シリカ、アルミナ、ジルコニア、チタニア、カルシア、マグネシア、ムライト、スピネル、フォルステライト、ステアタイト等の金属酸化物、またはその複化合物が挙げられる。これらを配合することにより、熱伝導率が2.0W/(m・K)以上となるような半導体封止用エポキシ樹脂成形材料を得ることもできる。

【0050】

このような無機充填材は、モース硬度(10段階)が6以上と硬度が高いことで知られており、このように硬い無機充填材を含む半導体封止用エポキシ樹脂成形材料の製造においては、搬送系や混練機器等に使用されている金属部品との摩擦により微小な磨耗粉が混入することが懸念されている。また、このような硬度の高い無機充填材を樹脂成形材料中に70質量%以上というような高い充填密度とすると、さらに摩耗粉が混入する可能性が高くなる。本発明の製造方法によれば、このように硬度の高い高熱伝導性の無機充填材を含む半導体封止用エポキシ樹脂成形材料の製造において、微小な磨耗粉の混入を効果的に抑制することができ、無機充填材が高い充填率である場合にも有効である。

【0051】

また、このような無機充填材の多くは、波長が4から5μmより長波長側で高い放射率を示す遠赤外線放射体であることが知られている。しかしながら、本発明の製造方法で使用する近赤外線領域では、赤外線を反射する能力の高い「低効率赤外線放射体」となる。

【0052】

本発明のようにエポキシ樹脂、硬化剤、高い熱伝導性を発現する無機充填剤などの混合物に近赤外線を照射すると、該混合物を透過した電磁波が「低効率赤外線放射体」である該無機充填材で反射され、反射した電磁波が混合物の他の成分であるエポキシ樹脂、硬化剤に吸収されることでエポキシ樹脂、硬化剤が加熱軟化し、該無機充填剤を薄膜状に被覆していくものと推察される。

【0053】

上記した高熱伝導性の無機充填材は、それらの粉末を構成する粒子内部の構造、即ち結晶性の程度、或いは結晶の大きさ、それらの凝集程度等に制限されるものではない。また、粉末を構成する粒子の形状については、板状、多角柱状、燐片状或いは不定形のものであっても構わないが、樹脂への充填性と得られる樹脂組成物の流動性に優れるという理由から球形状が特に好ましい。また、高熱伝導性の無機充填材の平均粒径は0.1μm以上75μm以下が好ましく、5μm以上40μm以下がより好ましい。さらに、熱伝導率と流動性の両立のため、10μm以上30μm以下である第1の無機充填材と平均粒径0.5μm以上50μm以下である第2の無機充填材を組み合わせてもよい。

【0054】

球状アルミナの具体例としては、昭和電工株式会社製のCB−AlO、電気化学工業株式会社製のDAM−10、DAM−05、DAW−10、DAW−05、DAB―60SA、DAB−70SA、株式会社アドマテックス製のAO−500、AO−502、AO−509等が挙げられる。

【0055】

さらに、本発明においては、流動性、耐吸湿性、線膨張係数低減及び強度向上のために、通常半導体封止用エポキシ樹脂成形材料に配合される無機充填材を組み合わせて用いてもよい。例えば、溶融シリカ、珪酸カルシウム、炭酸カルシウム、チタン酸カリウム、等の粉体、又はこれらを球形化したビーズ、ガラス繊維、水酸化アルミニウム、水酸化マグネシウム、棚酸亜鉛、モリブデン酸亜鉛などが挙げられる。

【0056】

このような無機充填材は、上記した熱伝導性の高い無機充填材を含めた無機充填材全量に対して20質量%以下含有させるものである。20質量%を超えると得られる樹脂成形材料の熱伝導率が低下してしまうため好ましくない。

【0057】

無機充填剤の配合量は、半導体封止用エポキシ樹脂成形材料中、良好な熱伝導性を発現する観点から、70〜97質量%の範囲が好ましく、80〜95質量%がより好ましく、87〜93質量%が特に好ましい。70質量%未満では良好な熱伝導性が得られない可能性があり、97質量%を越えると流動性に問題がある。

【0058】

本製造方法により得られた半導体封止材料の熱伝導率は、1.2W/m・K以上が好ましく、より好ましくは1.5W/m・K以上であり、さらに好ましくは2.0W/m・K以上である。このように高い熱伝導率を得るためには無機充填材の配合量を調節すればよい。

【0059】

結晶シリカを高充填することにより1.5W/m・K以上の熱伝導率は可能であるが、2.0W/m・K以上の高熱伝導率とするには、アルミナ、窒化珪素、炭化珪素、窒化アルミニウム等の高熱伝導性無機充填材の配合が不可欠であり、該高熱伝導性無機充填材は硬度が高いため混練時の磨耗による金属異物混入のおそれが問題となる。

【0060】

また、本発明の半導体封止用エポキシ樹脂成形材料には、必要に応じて硬化促進剤、シランカップリング剤、カーボンブラック、カルナバワックスあるいは低分子量ポリエチレン等の離型剤、樹脂組成物の柔軟性を保持させるためのシリコーンオイル、ゴム等を適宜添加してもよい。

【0061】

本発明で得られる半導体封止用エポキシ樹脂成形材料により半導体素子を封止して得られる電子部品装置としては、リードフレーム、テープキャリア、配線板、シリコンウエハ等の支持部材に、半導体チップ、トランジスタ、ダイオード、サイリスタ等の能動素子、コンデンサ、抵抗体、コイル等の受動素子等の素子を搭載し、必要な部分を本発明の半導体封止用エポキシ樹脂成形材料で封止した電子部品装置が挙げられる。

【0062】

本発明の半導体封止用エポキシ樹脂成形材料を用いて素子を封止する方法としては、低圧トランスファー成形法が最も一般的であるが、インジェクション成形法、圧縮成形法等を用いてもよい。

【実施例】

【0063】

以下、本発明の好適な実施例について説明するが、本発明はこれらの実施例に限定されるものではない。

【0064】

(実施例1)

エポキシ樹脂 YL−6121H(商品名、ジャパンエポキシレジン株式会社製;融点130℃)を5.64質量部、フェノール樹脂 MEH−7500(商品名、明和化成株式会社製;融点83℃))3.36質量部、球状アルミナ−球状シリカ混合物 DAB−10SI(商品名、電気化学工業株式会社製)86質量部、球状シリカ SO−25R(商品名、株式会社アドマテックス製)3質量部、カルナバワックス 0.3質量部、硬化促進剤 2MZ−P(商品名、四国化成株式会社製)0.1質量部、γ−グリシドキシプロピルトリエトキシシラン 0.4質量部、カーボンブラック 0.2質量部を常温にてミキサー(日本コークス社製)を使用してドライブレンドして原材料混合物を得た。

【0065】

得られた原材料混合物を、振幅0.1mm、振動数が5000回/分で振動する、全長50cmの振動フィーダーを用いて、搬送速度8cm/秒で搬送しながら、ハロゲンヒータ(ヘリウス社製、ピーク波長0.7〜3μm、ヒーター温度1000〜4000℃)で該混合物の表面温度が50〜70℃となるように近赤外線を1〜3秒間照射した。

【0066】

次に、二軸混練機に、振動加熱した原材料混合物を投入し、樹脂温度70〜100℃で加熱溶融して混練し、混練物を圧延ロールで、厚さ1〜3mmに圧延した。得られたシート状混練物をコンベア上で搬送しながら、15℃以下の冷却空気を吹付けて冷却して固化させ、固化したシート状混練物をスピードミルで粒径3mm以下の粉砕品とした。

この粉砕品を、強圧打錠機にて、直径13mm、高さ20mmの円柱状タブレットに圧縮成形してエポキシ樹脂成形材料を作製した。

【0067】

(実施例2)

無機充填材として、球状アルミナ−球状シリカ混合物及び球状シリカの代わりに最大粒径75μm、平均粒径15μmの結晶性シリカである3KS(商品名、株式会社龍森製)を使用した以外は、実施例1と同様にしてエポキシ樹脂成形材料を作製した。

【0068】

(実施例3)

実施例1と同様の樹脂組成物において、二軸混練機の代わりにロール混練機を使用した以外は実施例1と同様にしてエポキシ樹脂成形材料を作製した。

【0069】

(比較例1)

実施例1と同様の樹脂組成物において、ハロゲンヒータの代わりに、遠赤外線セラミックヒーター(日本電熱社製、ピーク波長3.73μm)を用いて、該混合物の表面温度が50℃以上となるように遠赤外線を〜10秒間照射した(搬送速度1〜5cm/秒)、以外は実施例1と同様にしてエポキシ樹脂成形材料を作製した。

【0070】

(比較例2)

実施例1と同様の樹脂組成物において、混合物の搬送時にハロゲンヒータ加熱を取りやめたこと以外は実施例1と同様にしてエポキシ樹脂成形材料を作製した。

【0071】

(比較例3)

実施例1と同様の樹脂組成物において、混合物の搬送時に振動を加えなかったこと以外は実施例1と同様にしてエポキシ樹脂成形材料を作製した。

【0072】

(比較例4)

実施例1と同様の樹脂組成物において、混合物の搬送時にハロゲンヒータ加熱を取りやめ、二軸混練機の代わりにロール混練機を使用した以外は実施例1と同様にしてエポキシ樹脂成形材料を作製した。

【0073】

(比較例5)

実施例2と同様の樹脂組成物において、混合物の搬送時にハロゲンヒータ加熱を取りやめ、さらに振動させずに搬送した以外は実施例1と同様にしてエポキシ樹脂成形材料を作製した。

【0074】

実施例及び比較例におけるエポキシ樹脂成形材料の製造過程において、搬送性、スパイラルフロー、熱伝導率及び耐摩耗性について以下の通り評価し、その結果を表1及び表2に示した。

【0075】

[評価方法]

(搬送性)

混合物の搬送時に、樹脂が振動フィーダに溶着しなかった場合を○、溶着した場合を×として評価した。

【0076】

(スパイラルフロー)

EMMI−1−66に準じたスパイラルフロー金型を用い、エポキシ樹脂の混練物を175℃、成形圧力9.8MPaでトランスファー成形したときのスパイラルフロー長さを測定した。

【0077】

(熱伝導率)

エポキシ樹脂の混練物を175℃においてトランスファー成形によりφ100mm、25mm厚の成形品を作成し、迅速熱伝導率測定装置を用いて常温(25℃)における熱伝導率の測定を行った。

【0078】

(耐磨耗性)

エポキシ樹脂の混練物について、MAGNETIC ANALYZER(株式会社龍森製)を使用して磁性体量(ppm)を測定し、15ppm以下を○、15ppm超を×として判定した。

【0079】

【表1】

【表2】

【0080】

以上の結果から、本発明の半導体封止用エポキシ樹脂成形材料は、製造時の搬送性が良好で、得られる材料の熱伝導度も高く、耐摩耗性に優れているため混練機等からの金属粉の混入を抑制できたものである。

【符号の説明】

【0081】

1…混合物、2…振動フィーダー、3…近赤外線ヒータ

【特許請求の範囲】

【請求項1】

エポキシ樹脂、硬化剤及び無機充填剤を含む原材料を均一に混合する混合工程と、

前記混合工程で得られた混合物に、振動を与えて搬送しながら、近赤外線を照射して加熱する振動加熱工程と、

前記振動加熱工程を経た混合物を混練して混練物とする混練工程と、

前記混練工程で得られた混練物を圧延ロールでシート状に圧延する圧延工程と、

前記圧延工程で圧延されたシート状混練物を冷却コンベアにて搬送しながら、気体中で冷却する冷却工程と、

前記冷却工程で冷却されたシート状混練物を粉砕機にて粉砕する粉砕工程と、

前記粉砕工程で得られた粉砕品を圧縮成形する成形工程と、

を有することを特徴とする半導体封止用エポキシ樹脂成形材料の製造方法。

【請求項2】

前記振動加熱工程において照射する近赤外線の発生源が、0.7〜3μmのピーク波長を持ち、ヒーター温度が1000〜4000℃の近赤外放射体である請求項1記載の半導体封止用エポキシ樹脂成形材料の製造方法。

【請求項3】

前記振動加熱工程における近赤外線での加熱が、原材料混合物の表面温度を、前記エポキシ樹脂及び前記硬化剤の融点以下とする請求項1又は2記載の半導体封止用エポキシ樹脂成形材料の製造方法。

【請求項4】

前記振動加熱工程において、振動フィーダーを用いて搬送し、該振動フィーダーの振動の振幅を0.05〜4.0mm、振動数を3000〜7200回/分とする請求項1乃至3のいずれか1項記載の半導体封止用エポキシ樹脂成形材料の製造方法。

【請求項5】

前記半導体封止用エポキシ樹脂成形材料の常温における熱伝導率が2.0W/m・K以上である請求項1乃至4のいずれか1項記載の半導体封止用エポキシ樹脂成形材料の製造方法。

【請求項6】

請求項1乃至5のいずれか1項記載の半導体封止用エポキシ樹脂成形材料の製造方法で得られたことを特徴とする半導体封止用エポキシ樹脂成形材料。

【請求項7】

半導体素子を請求項6記載の半導体封止用エポキシ樹脂成形材料で封止して得られたことを特徴とする半導体装置。

【請求項1】

エポキシ樹脂、硬化剤及び無機充填剤を含む原材料を均一に混合する混合工程と、

前記混合工程で得られた混合物に、振動を与えて搬送しながら、近赤外線を照射して加熱する振動加熱工程と、

前記振動加熱工程を経た混合物を混練して混練物とする混練工程と、

前記混練工程で得られた混練物を圧延ロールでシート状に圧延する圧延工程と、

前記圧延工程で圧延されたシート状混練物を冷却コンベアにて搬送しながら、気体中で冷却する冷却工程と、

前記冷却工程で冷却されたシート状混練物を粉砕機にて粉砕する粉砕工程と、

前記粉砕工程で得られた粉砕品を圧縮成形する成形工程と、

を有することを特徴とする半導体封止用エポキシ樹脂成形材料の製造方法。

【請求項2】

前記振動加熱工程において照射する近赤外線の発生源が、0.7〜3μmのピーク波長を持ち、ヒーター温度が1000〜4000℃の近赤外放射体である請求項1記載の半導体封止用エポキシ樹脂成形材料の製造方法。

【請求項3】

前記振動加熱工程における近赤外線での加熱が、原材料混合物の表面温度を、前記エポキシ樹脂及び前記硬化剤の融点以下とする請求項1又は2記載の半導体封止用エポキシ樹脂成形材料の製造方法。

【請求項4】

前記振動加熱工程において、振動フィーダーを用いて搬送し、該振動フィーダーの振動の振幅を0.05〜4.0mm、振動数を3000〜7200回/分とする請求項1乃至3のいずれか1項記載の半導体封止用エポキシ樹脂成形材料の製造方法。

【請求項5】

前記半導体封止用エポキシ樹脂成形材料の常温における熱伝導率が2.0W/m・K以上である請求項1乃至4のいずれか1項記載の半導体封止用エポキシ樹脂成形材料の製造方法。

【請求項6】

請求項1乃至5のいずれか1項記載の半導体封止用エポキシ樹脂成形材料の製造方法で得られたことを特徴とする半導体封止用エポキシ樹脂成形材料。

【請求項7】

半導体素子を請求項6記載の半導体封止用エポキシ樹脂成形材料で封止して得られたことを特徴とする半導体装置。

【図1】

【図2】

【図2】

【公開番号】特開2013−91253(P2013−91253A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−234991(P2011−234991)

【出願日】平成23年10月26日(2011.10.26)

【出願人】(390022415)京セラケミカル株式会社 (424)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月26日(2011.10.26)

【出願人】(390022415)京セラケミカル株式会社 (424)

【Fターム(参考)】

[ Back to top ]