産業車両の荷役停止装置

【課題】車両の前後に傾動可能なマスト部と車両前部にフロントピラーを備えた産業車両において、マスト部とフロントピラーの間に異物が挟み込まれることを防止する。

【解決手段】リフトシリンダ35にはフロントピラーと対向する部位に圧力センサ40が設けられている。圧力センサ40は、異物がマスト部とフロントピラー間に存在し、圧力センサ40に接触した場合に異物検出信号を制御装置18に出力する。制御装置18は、異物検出信号が入力されると、荷役モータ17への電力の供給を停止し荷役動作を停止させることで、マスト部とフロントピラー間に異物が挟み込まれることを防止できる。

【解決手段】リフトシリンダ35にはフロントピラーと対向する部位に圧力センサ40が設けられている。圧力センサ40は、異物がマスト部とフロントピラー間に存在し、圧力センサ40に接触した場合に異物検出信号を制御装置18に出力する。制御装置18は、異物検出信号が入力されると、荷役モータ17への電力の供給を停止し荷役動作を停止させることで、マスト部とフロントピラー間に異物が挟み込まれることを防止できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、産業車両の荷役停止装置に関するものである。

【背景技術】

【0002】

従来、工場構内等で荷の積み下ろしや荷運び等の作業に産業車両としてフォークリフトが広く利用されている。フォークリフトには、フォークを有する荷役具が車両前方に設けられている。そして、フォークはマストに沿って昇降可能に設けられている。運転者は、運転席に設けられたリフトレバーを操作してフォークを昇降させ、荷役作業を行っている。また、フォークリフトはフォーク及びマストの傾動機構としてチルトシリンダを備えるとともに、マストはマストの下部を回動中心として車両の前後方向に回動する機構となっている。運転者は運転席に設けられたチルトレバーを操作してマストを傾動させて荷役作業を行う。また、フォークリフトには、運転席を囲うようにフロントピラーが車両前部の左右両側から運転席上部に向かい後方にやや傾いてのびて設けられている。そして、フロントピラーは、運転席上部のヘッドガードに繋がっており、ヘッドガードは車体後部のリアピラーに繋がっている。

【0003】

ところで、自動車などの車両では、車両の安全性を向上させるための様々な技術が提案されている。例えば、特許文献1では、ウィンドウの自動開閉機構を備えた車両において、パワーウィンドウの閉動作中に異物を感知すると、該ウィンドウの閉動作を中断する技術が提案されている。

【特許文献1】特開平9−203271号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前述のような背景を鑑みると、フォークリフトなどの産業車両においても更なる安全性の向上に努めていく必要がある。例えば、フォークリフトは、荷の積み下ろしを専門的に行う車両であることから、荷役装置への荷の搭載中などは荷役装置の動作が規制されていた方が好ましい。

【0005】

具体的に言えば、フォークリフトのマスト及びフォークが傾動する際、ヘッドガードとマストの距離は大きく変動し、マストが前傾する場合には、マストとフロントピラーとの距離が大きくなる一方で、マストが後傾する場合にはマストとフロントピラーの距離は小さくなる。また、マストはマストの下部を回動中心として前後方向に回動させる機構のため、マスト上部に比べマスト下部の方が早くフロントピラーと接近する。そして、マストは、最大の後傾角度まで傾動させた場合、マストとフロントピラーに対して多少の間隔を残して接近する状態となる。このため、例えば荷の搭載中などにマストとフロントピラーの間に通常存在するはずのない異物が存在し、この状態でマストが傾動すると、マストとフロントピラーの間で異物を挟み込んでしまう可能性もある。したがって、安全性をさらに高めるためには、マストとフロントピラーとの間での異物の挟み込みに対する対策を施しておくことが好ましい。

【0006】

本発明は、このような問題点に着目してなされたものである。その目的は、異物の挟み込みを防止できる産業車両の荷役停止装置を提供することにある。

【課題を解決するための手段】

【0007】

上記問題点を解決するために、請求項1に記載の発明は、車両前方に設けられるとともに車両の前後方向の傾動動作及び上下方向の昇降動作により荷役動作を行うマスト部と、車両の運転室前部に該マスト部と対向し設けられるフロントピラーとを備えた産業車両において、前記マスト部及び前記フロントピラーのうち少なくともいずれか一方の対向部位に設けられ、前記マスト部と前記フロントピラーとの間に存在する異物を検出する異物検出手段と、前記異物検出手段により前記異物が検出された場合に、前記荷役動作を停止させる荷役停止手段とを備えたことを要旨とする。

【0008】

これによると、マスト部とフロントピラー間に異物が存在した場合、異物検出手段により異物が検出され、荷役停止手段により荷役動作が停止されるので、異物の挟み込みを防止できる。

【0009】

請求項2に記載の発明は、請求項1に記載の産業車両において、前記マスト部を荷役動作させる油圧式の荷役シリンダと、前記荷役シリンダに作動油を送るポンプと、前記ポンプを駆動させる荷役モータとを備え、前記荷役停止手段は、前記荷役モータへの電力供給を停止することにより、前記荷役動作を停止させることを要旨とする。

【0010】

これによると、異物が検出された場合において、荷役モータへの電力供給を停止することで、荷役モータの駆動を停止させ、作動油を送るポンプを停止させる。そのため、簡単な制御で全ての荷役動作を一度に停止できる。

【0011】

請求項3に記載の発明は、請求項1に記載の産業車両において、前記マスト部を荷役動作させる油圧式の荷役シリンダと、前記荷役シリンダに作動油を送るポンプと、前記荷役シリンダと前記ポンプとの間に設けられ、前記荷役シリンダに作動油を送り戻しするための油路と、前記油路に設けられ、前記油路の切換えを行うバルブと、前記バルブに前記油路の切換えの指令信号を出力するバルブ制御手段とを備え、前記荷役停止手段は、荷役停止の指令信号を前記バルブ制御手段に出力し、前記バルブ制御手段は、荷役停止の指令信号を入力した場合にバルブを制御して油路を切換え前記荷役シリンダに前記作動油の供給を停止することを要旨とする。

【0012】

これによると、異物が検出された場合において、バルブ制御手段がバルブを制御し油路の切換えを行い荷役シリンダへの作動油の供給を停止する。そのため、荷役シリンダに近い油路の上流側で作動油の供給を停止でき、素早く荷役動作を停止できる。

【0013】

請求項4に記載の発明は、請求項1から請求項3のいずれか一項に記載の産業車両において、前記荷役停止装置は、前記マスト部の後傾動作中に前記異物検出手段が前記異物を検出した場合に、前記マスト部の後傾動作を停止させることを要旨とする。

【0014】

これによると、産業車両のマスト部が後傾動作中に異物検出がなされた場合に、マスト部の後傾動作を停止させる。そのため、異物がマスト部とフロントピラーの間を挟み込むマスト部の後傾動作を停止することができる。

【0015】

請求項5に記載の発明は、請求項4に記載の産業車両において、前記荷役停止装置は、前記マスト部の後傾動作を停止させた後、該マスト部を前傾動作させることを要旨とする。

【0016】

これによると、異物が検出された場合にマスト部の後傾動作を停止した後、マスト部を前傾動作させる。したがって、異物がマスト部とフロントピラーに挟まれても、マスト部が前傾動作することによりマスト部とフロントピラーの間隔が開き、さらなる異物の挟み込みを防止でき、さらに、異物を挟み込んだ状態から開放することができる。

【0017】

請求項6に記載の発明は、請求項1から請求項5のいずれか一項に記載の前記産業車両の荷役停止装置において、前記異物検出手段は、圧力センサであることを要旨とする。

これにより、異物がマスト部及びフロントピラーに挟まれた際の圧力を検出し、異物を認識できる。そのため、異物がマスト部若しくはフロントピラーに接触したことを確実に検出できる。

【発明の効果】

【0018】

本発明によれば、異物の挟み込みを防止できる産業車両の荷役停止装置を提供することができる。

【発明を実施するための最良の形態】

【0019】

(第1の実施形態)

以下、本発明をカウンタバランス型のバッテリ式フォークリフト(以下フォークリフト10)に具体化した第1の実施形態を図1にしたがって説明する。以下の説明において、「前」「後」「左」「右」「上」「下」は、フォークリフト10を運転する運転者がフォークリフト10の前方(前進方向)を向いた状態を基準とした場合の「前」「後」「左」「右」「上」「下」を示すものとする。

【0020】

図1に示すように、フォークリフト10の車体11の下部前方には一対の走行輪12が配置されるとともに、下部後方には一対の操舵輪13が配置されている。車体11の中央には、バッテリ14が搭載され、そのバッテリ14の上部を覆うようにバッテリフード15が置設されている。なお、フォークリフト10がエンジン式フォークリフトの場合は、バッテリ14の部分にエンジンが搭載されるため、バッテリフード15はエンジンのフードとなる。また、車体11の前方には走行モータ16及び荷役モータ17が搭載されている。さらに、車体11の後部には、フォークリフト10の走行及び荷役等の各制御を行う制御装置18が設けられている。

【0021】

バッテリフード15の上部には運転室20が設けられており、運転室20内には運転者が着座する運転席21が設けられている。運転室20の床22には走行操作を行うアクセルペダル23が設けられている。運転室20の前部にはダッシュパネル24が配置され、ダッシュパネル24の下方にはブレーキペダル25が設けられている。また、ダッシュパネル24の中央上方には操舵輪13を操作するステアリングホイール26が装備されている。ステアリングホイール26の左方にはフォークリフト10の走行方向を指示する前後進レバー27が設けられている。ステアリングホイール26の右方には荷役作業時に操作するリフトレバーとチルトレバーが設けられている。

【0022】

運転室20は上部に落下物等から運転者を保護するためのヘッドガード28を備えており、ヘッドガード28は、フロントピラー29及びリアピラー30を支柱とし運転室20を囲んでいる。フロントピラー29は車体11の前部の両隅から上方に向かい、やや後方に傾いて伸びるように設けられている。また、リアピラー30は、車体11の後部付近の両隅にわずかに前方に傾き上方に伸びている。

【0023】

車体11の前方に設けられている荷役装置31について説明する。

車体11の前方にはマスト部32が立設されており、マスト部32は、車幅より狭い所定間隔を有した左右一対のアウタマスト32aとインナマスト32bからなる多段式(本実施形態では2段式)とされている。アウタマスト32aには、油圧式のチルトシリンダ34が連結されおり、該チルトシリンダ34の作動により車体11に対して前後に傾動可能とされている。本実施形態のマスト部32において、マスト部32の鉛直状態に対し前方に傾く際の最大の前傾角は、およそ7度である(図1(a)参照)。また、マストの鉛直状態に対し後方に傾く際の最大の後傾角は、およそ10度である(図1(b)参照)。マスト部32が最大後傾角度までチルトされた場合、マスト部32は運転室20前部に設けられたフロントピラー29にわずかな隙間を残し接近する。また、後傾動作は、マスト部32の下部にある回動中心を軸としてチルトシリンダ34により動作されるため、後傾動作中のマスト部32とフロントピラー29との隙間はマスト部32下部から徐々に狭くなる。

【0024】

インナマスト32bには、油圧式のリフトシリンダ35が連結されており、該リフトシリンダ35の作動によりアウタマスト32a内をスライドし、昇降可能とされている。また、マスト部32には、左右一対のフォーク36がバックレスト37を介して設けられている。荷役作業は、荷が搭載された荷搭載用のパレット(図示しない)をフォーク36で掬い上げることによって行われる。そして、フォーク36は、リフトシリンダ35の駆動によってインナマスト32bがアウタマスト32aに沿って昇降動作することにより、バックレスト37とともに昇降される。また、チルトシリンダ34によるマスト部32の傾動は、フォーク36への荷の掬い込みを容易にし、搬送時の荷の落下を防止することができる。本実施形態では、マスト部32は、インナマスト32b及びアウタマスト32aからなるマスト部32と、リフトシリンダ35により構成されている。

【0025】

このように構成された本実施形態のフォークリフト10には、フロントピラー29に対向するリフトシリンダ35の車両後方側に異物検出手段として異物を検知する圧力センサ40が図2のように設けられている。さらに、圧力センサ40は、左右のリフトシリンダ35だけでなく、マスト部32下部の梁41にも、車両後方側の面に設けてある。マスト部32が傾動することで梁41でも異物を挟み込む可能性があるためである。圧力センサ40は各設置部位において、フロントピラー29に対向する面全体をカバーするように設けてある。圧力センサ40は、異物を確実に検出するために対向する部位の対向面において長く広く設ける方が好ましい。圧力センサ40は、例えば、窒化アルミニウムの薄膜の両側に電極用の薄膜を積層した構成のものを使用することができる。薄膜積層構造を採用した圧力センサ40は薄く、リフトシリンダ35や梁41に設けても荷役作業等に何ら支障のない厚みである。

【0026】

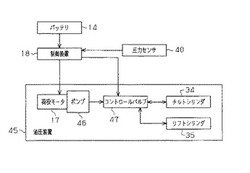

次に、本実施形態におけるフォークリフト10の荷役用の油圧装置45の構成について図3を基に説明する。

油圧装置45は、荷役モータ17及び荷役モータ17により駆動されるポンプ46を備えている。ポンプ46は作動油を送るための油路を介してコントロールバルブ47に繋がっている。コントロールバルブ47は、荷役シリンダであるチルトシリンダ34及びリフトシリンダ35に油路を介し繋がっており、バルブ制御手段である制御装置18からの指令信号を受けて、油路を切換えて作動油の送り戻しをコントロールしている。また、油圧装置45は、図示しないオイルタンクを備えており、オイルタンクはポンプ46及びコントロールバルブ47に繋がっている。また、コントロールバルブ47にはコントロールバルブ47内のポンプ側の油圧が所定圧力以上になった場合に作動油をオイルタンクに戻すための安全弁が設けられている。

【0027】

本実施形態における荷役停止手段は、油圧装置45と制御装置18により構成される。

次に、前記のように構成されたフォークリフト10のマスト部32及びフロントピラー29の間に異物が検出された際に荷役停止動作を行うための荷役用の油圧装置45の作用を図3を基に説明する。

【0028】

運転者は、荷役作業時にリフトレバー及びチルトレバーを操作する。運転者がリフトシリンダ35を昇降させるためにリフトレバーを操作すると、リフトレバーから操作信号が制御装置18に入力される。制御装置18はバッテリ14から電力の供給を受けており、リフトレバーからの操作信号を受けると、油圧装置45内の荷役モータ17にバッテリ14からの電力を供給するとともに、コントロールバルブ47に油路切換えの指令信号を出力する。荷役モータ17は、制御装置18を介しバッテリ14からの電力の供給を受けて駆動し、荷役モータ17の駆動によりポンプ46はオイルタンクからコントロールバルブ47に油路を介し作動油を送る。コントロールバルブ47は、制御装置18からの指令信号を受けて油路を切換えることにより、ポンプから送られる作動油をリフトシリンダ35に送り、リフトシリンダ35を伸張させることができる。また、コントロールバルブ47においてバルブを切換えることで、リフトシリンダ35から作動油をオイルタンクに戻すこともでき、リフトシリンダ35を縮めることができる。さらに、コントロールバルブ47は、油路を遮断することで作動油の流れを止めることもできる。チルト動作の場合も、リフト動作と同様に、チルトレバーを操作すると、操作信号が制御装置18に入力され、さらに、コントロールバルブ47に指令信号が伝わり、チルトシリンダ34に作動油を送ることができ、チルトシリンダ34を伸縮できる。

【0029】

荷役操作時において、異物が圧力センサ40により検出された場合について説明する。

異物がフォークリフト10のマスト部32とフロントピラー29の間に存在し、圧力センサ40に接触すると、圧力センサ40に圧力が加わり、異物を検出する。圧力センサ40が異物を検出すると、その異物検出信号は制御装置18に入力される。制御装置18は、圧力センサ40からの異物検出信号により異物がリフトシリンダ35とフロントピラー29間に存在すると認識し、荷役動作を停止させるために油圧装置45に備えられた荷役モータ17への電力の供給を断つ。これにより、荷役モータ17が停止し、作動油をチルトシリンダに送るためのポンプ46が停止することにより、チルト動作を停止させる。

【0030】

したがって、本実施形態によれば、以下に示す効果を得ることができる。

(1)圧力センサ40の異物検出信号により油圧装置45内の荷役モータ17に電力の供給を停止するようにした。これにより、荷役モータ17が停止するため、荷役モータ17により送られる作動油で動作するチルトシリンダ34が停止する。そのため、マスト部32とフロントピラー29間に存在する異物の挟み込みが防止できる。

【0031】

(2)さらに、荷役モータ17が停止し、ポンプ46の作動を停止させることで、チルトシリンダ34とリフトシリンダ35の動作を一度に停止させることができる。

(第2の実施形態)

次に、本発明を具体化した第2の実施形態を図3を基に説明する。なお、第2の実施形態は既に説明した第1の実施形態と同様の構成であり、その重複する説明を省略し、フォークリフト10がマスト部32とフロントピラー29間に異物を検出した際の荷役停止動作を行う荷役用の油圧装置45の作用について以下に説明する。

【0032】

本実施形態では、マスト部32とフロントピラー29間に異物が存在し、圧力センサ40に接触すると、圧力センサ40に圧力が加わり、異物を検出する。圧力センサ40が異物を検出すると、その異物検出信号は制御装置18に入力される。制御装置18は、圧力センサ40からの異物検出信号により、異物がリフトシリンダ35とフロントピラー29の間に存在すると認識し、荷役動作を停止させるために、コントロールバルブ47に指令信号を出力する。コントロールバルブ47は、制御装置18からの指令信号を受け、チルトシリンダ34及びリフトシリンダ35への作動油の供給を停止するための油路を遮断する。これにより、チルトシリンダ34及びリフトシリンダ35への作動油が供給されないため、荷役動作を停止させることができる。なお、このときポンプ46は駆動し続けており、オイルタンクよりコントロールバルブ47にオイルを供給し続ける。コントロールバルブ47により油路は遮断されており、コントロールバルブ47よりポンプ46側の油路において圧力が上昇する。しかし、圧力が所定圧力以上に達するとコントロールバルブ47に設けられた安全弁により作動油はオイルタンクに戻されることとなる。

【0033】

ここで、本実施形態では、圧力センサ40により異物が検出された際に、荷役動作を停止させるだけでなく、荷役動作停止後にさらなる荷役動作の制御を行う。その荷役動作制御を以下に説明する。

【0034】

圧力センサ40により異物が検出されると上記の手順により、荷役動作が停止される。異物は荷役動作の停止によりマスト部32とフロントピラー29の間に保持される状態となる場合が多い。そこで、本実施形態では異物検出時に荷役動作を停止させた後に、制御装置18はマスト部32の前傾動作を行わせるため指令信号をコントロールバルブ47に出力する。コントロールバルブ47は、制御装置18からの指令信号が入力されると、油路を切換えて、作動油をチルトシリンダ34に送る。チルトシリンダ34は、コントロールバルブ47から作動油が供給され、シリンダが伸張するためマスト部32は前傾動作を行う。したがって、マスト部32は異物が検出された後に後傾動作を停止し、マスト部32が前傾可能な最大位置まで前傾動作を行う。

【0035】

以上の本実施形態によれば、以下に示す効果を得ることができる。

(3)圧力センサ40の異物検出信号により通常の荷役作業において行われる荷役動作停止の制御装置を用いてコントロールバルブ47に制御装置18から荷役停止の指令信号を送ることで、圧力センサ以外の新規構成を必要とせず、チルトシリンダ34及びリフトシリンダ35に近い油路の上流側で作動油の供給を停止することができる。よって、異物を検出してから素早く荷役動作を停止することができ、異物の挟み込みを防止できる。

【0036】

(4)さらに、荷役動作の停止直後に、制御装置18からコントロールバルブ47に対しマスト部32を前傾させる指令信号を送ることで、挟まれた異物を開放することができる。

【0037】

(変更例)なお、上記の実施形態は次のように変更して実施することも可能である。

○ 圧力センサ40はマスト部32であるリフトシリンダ35ではなく、フロントピラー29のリフトシリンダ35に対向する部位に設けても良い(図4参照)。異物は、リフトシリンダ35及びフロントピラー29の対向する部位により挟み込まれるので、フロントピラー29側に圧力センサ40を設けても異物を検出でき、異物の挟み込みを防止できる。また、圧力センサ40をリフトシリンダ35及びフロントピラー29の両側に設けても良い。

【0038】

○ 圧力センサ40は、所定の閾値以上の圧力検知により異物検出信号を出力するように設定しても良い。また、制御装置18は、圧力センサからの検出信号を所定の閾値以上の場合に異物検出として判断する設定としても良い。異物が圧力センサ40に挟み込まれた場合は、圧力が大きく検出される。そのため、所定の閾値を設けることで、異物の挟み込みと異物の単なる接触を判断可能とすることができる。

【0039】

○ 異物検出にはレーザーセンサ50を用いても良い(図5参照)。異物がレーザーを遮断することで異物の存在を検出でき、異物の挟み込みを防止できる。

○ 第2の実施形態において、圧力センサ40が異物を検出した場合に、荷役動作を停止させるだけでも良い。マスト部32の前傾動作の制御を行わず、荷役動作の停止だけであっても、異物の挟み込みを防止できる。

【0040】

○ バルブ制御手段として、制御装置18とは別の制御装置を設けても良い。つまり、荷役停止のためにコントロールバルブ47に油路切換えの指令信号を出力する専用の制御装置を設けても良い。通常の荷役作業の制御装置と別の制御装置を用いることで、通常の荷役作業の指令信号を区別し、コントロールバルブ47において油路の切換えを確実に行うことができる。

【0041】

○ 本実施形態は、バッテリ式のフォークリフト10だけでなく、エンジン式のフォークリフトに適用しても良い。エンジン式のフォークリフトであっても、荷役用モータの駆動を断てば荷役動作を停止できる。また、コントロールバルブにおいて油路を切換えることで荷役動作を停止でき、同様の効果を得ることができる。

【図面の簡単な説明】

【0042】

【図1】(a)はフォークリフトのチルト最大前傾状態の正面図、(b)はフォークリフトのチルト最大後傾状態の正面図。

【図2】リフトシリンダへの圧力センサ取り付け図。

【図3】制御構成を示すブロック図。

【図4】フロントピラーへの圧力センサ取り付け図。

【図5】マストへのレーザセンサ取り付け図。

【符号の説明】

【0043】

14…バッテリ、17…荷役モータ、20…運転室、29…フロントピラー、32a…アウタマスト、32b…インナマスト、34…チルトシリンダ、35…リフトシリンダ、40…圧力センサ、45…油圧装置、46…ポンプ、47…コントロールバルブ、50…レーザセンサ。

【技術分野】

【0001】

本発明は、産業車両の荷役停止装置に関するものである。

【背景技術】

【0002】

従来、工場構内等で荷の積み下ろしや荷運び等の作業に産業車両としてフォークリフトが広く利用されている。フォークリフトには、フォークを有する荷役具が車両前方に設けられている。そして、フォークはマストに沿って昇降可能に設けられている。運転者は、運転席に設けられたリフトレバーを操作してフォークを昇降させ、荷役作業を行っている。また、フォークリフトはフォーク及びマストの傾動機構としてチルトシリンダを備えるとともに、マストはマストの下部を回動中心として車両の前後方向に回動する機構となっている。運転者は運転席に設けられたチルトレバーを操作してマストを傾動させて荷役作業を行う。また、フォークリフトには、運転席を囲うようにフロントピラーが車両前部の左右両側から運転席上部に向かい後方にやや傾いてのびて設けられている。そして、フロントピラーは、運転席上部のヘッドガードに繋がっており、ヘッドガードは車体後部のリアピラーに繋がっている。

【0003】

ところで、自動車などの車両では、車両の安全性を向上させるための様々な技術が提案されている。例えば、特許文献1では、ウィンドウの自動開閉機構を備えた車両において、パワーウィンドウの閉動作中に異物を感知すると、該ウィンドウの閉動作を中断する技術が提案されている。

【特許文献1】特開平9−203271号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前述のような背景を鑑みると、フォークリフトなどの産業車両においても更なる安全性の向上に努めていく必要がある。例えば、フォークリフトは、荷の積み下ろしを専門的に行う車両であることから、荷役装置への荷の搭載中などは荷役装置の動作が規制されていた方が好ましい。

【0005】

具体的に言えば、フォークリフトのマスト及びフォークが傾動する際、ヘッドガードとマストの距離は大きく変動し、マストが前傾する場合には、マストとフロントピラーとの距離が大きくなる一方で、マストが後傾する場合にはマストとフロントピラーの距離は小さくなる。また、マストはマストの下部を回動中心として前後方向に回動させる機構のため、マスト上部に比べマスト下部の方が早くフロントピラーと接近する。そして、マストは、最大の後傾角度まで傾動させた場合、マストとフロントピラーに対して多少の間隔を残して接近する状態となる。このため、例えば荷の搭載中などにマストとフロントピラーの間に通常存在するはずのない異物が存在し、この状態でマストが傾動すると、マストとフロントピラーの間で異物を挟み込んでしまう可能性もある。したがって、安全性をさらに高めるためには、マストとフロントピラーとの間での異物の挟み込みに対する対策を施しておくことが好ましい。

【0006】

本発明は、このような問題点に着目してなされたものである。その目的は、異物の挟み込みを防止できる産業車両の荷役停止装置を提供することにある。

【課題を解決するための手段】

【0007】

上記問題点を解決するために、請求項1に記載の発明は、車両前方に設けられるとともに車両の前後方向の傾動動作及び上下方向の昇降動作により荷役動作を行うマスト部と、車両の運転室前部に該マスト部と対向し設けられるフロントピラーとを備えた産業車両において、前記マスト部及び前記フロントピラーのうち少なくともいずれか一方の対向部位に設けられ、前記マスト部と前記フロントピラーとの間に存在する異物を検出する異物検出手段と、前記異物検出手段により前記異物が検出された場合に、前記荷役動作を停止させる荷役停止手段とを備えたことを要旨とする。

【0008】

これによると、マスト部とフロントピラー間に異物が存在した場合、異物検出手段により異物が検出され、荷役停止手段により荷役動作が停止されるので、異物の挟み込みを防止できる。

【0009】

請求項2に記載の発明は、請求項1に記載の産業車両において、前記マスト部を荷役動作させる油圧式の荷役シリンダと、前記荷役シリンダに作動油を送るポンプと、前記ポンプを駆動させる荷役モータとを備え、前記荷役停止手段は、前記荷役モータへの電力供給を停止することにより、前記荷役動作を停止させることを要旨とする。

【0010】

これによると、異物が検出された場合において、荷役モータへの電力供給を停止することで、荷役モータの駆動を停止させ、作動油を送るポンプを停止させる。そのため、簡単な制御で全ての荷役動作を一度に停止できる。

【0011】

請求項3に記載の発明は、請求項1に記載の産業車両において、前記マスト部を荷役動作させる油圧式の荷役シリンダと、前記荷役シリンダに作動油を送るポンプと、前記荷役シリンダと前記ポンプとの間に設けられ、前記荷役シリンダに作動油を送り戻しするための油路と、前記油路に設けられ、前記油路の切換えを行うバルブと、前記バルブに前記油路の切換えの指令信号を出力するバルブ制御手段とを備え、前記荷役停止手段は、荷役停止の指令信号を前記バルブ制御手段に出力し、前記バルブ制御手段は、荷役停止の指令信号を入力した場合にバルブを制御して油路を切換え前記荷役シリンダに前記作動油の供給を停止することを要旨とする。

【0012】

これによると、異物が検出された場合において、バルブ制御手段がバルブを制御し油路の切換えを行い荷役シリンダへの作動油の供給を停止する。そのため、荷役シリンダに近い油路の上流側で作動油の供給を停止でき、素早く荷役動作を停止できる。

【0013】

請求項4に記載の発明は、請求項1から請求項3のいずれか一項に記載の産業車両において、前記荷役停止装置は、前記マスト部の後傾動作中に前記異物検出手段が前記異物を検出した場合に、前記マスト部の後傾動作を停止させることを要旨とする。

【0014】

これによると、産業車両のマスト部が後傾動作中に異物検出がなされた場合に、マスト部の後傾動作を停止させる。そのため、異物がマスト部とフロントピラーの間を挟み込むマスト部の後傾動作を停止することができる。

【0015】

請求項5に記載の発明は、請求項4に記載の産業車両において、前記荷役停止装置は、前記マスト部の後傾動作を停止させた後、該マスト部を前傾動作させることを要旨とする。

【0016】

これによると、異物が検出された場合にマスト部の後傾動作を停止した後、マスト部を前傾動作させる。したがって、異物がマスト部とフロントピラーに挟まれても、マスト部が前傾動作することによりマスト部とフロントピラーの間隔が開き、さらなる異物の挟み込みを防止でき、さらに、異物を挟み込んだ状態から開放することができる。

【0017】

請求項6に記載の発明は、請求項1から請求項5のいずれか一項に記載の前記産業車両の荷役停止装置において、前記異物検出手段は、圧力センサであることを要旨とする。

これにより、異物がマスト部及びフロントピラーに挟まれた際の圧力を検出し、異物を認識できる。そのため、異物がマスト部若しくはフロントピラーに接触したことを確実に検出できる。

【発明の効果】

【0018】

本発明によれば、異物の挟み込みを防止できる産業車両の荷役停止装置を提供することができる。

【発明を実施するための最良の形態】

【0019】

(第1の実施形態)

以下、本発明をカウンタバランス型のバッテリ式フォークリフト(以下フォークリフト10)に具体化した第1の実施形態を図1にしたがって説明する。以下の説明において、「前」「後」「左」「右」「上」「下」は、フォークリフト10を運転する運転者がフォークリフト10の前方(前進方向)を向いた状態を基準とした場合の「前」「後」「左」「右」「上」「下」を示すものとする。

【0020】

図1に示すように、フォークリフト10の車体11の下部前方には一対の走行輪12が配置されるとともに、下部後方には一対の操舵輪13が配置されている。車体11の中央には、バッテリ14が搭載され、そのバッテリ14の上部を覆うようにバッテリフード15が置設されている。なお、フォークリフト10がエンジン式フォークリフトの場合は、バッテリ14の部分にエンジンが搭載されるため、バッテリフード15はエンジンのフードとなる。また、車体11の前方には走行モータ16及び荷役モータ17が搭載されている。さらに、車体11の後部には、フォークリフト10の走行及び荷役等の各制御を行う制御装置18が設けられている。

【0021】

バッテリフード15の上部には運転室20が設けられており、運転室20内には運転者が着座する運転席21が設けられている。運転室20の床22には走行操作を行うアクセルペダル23が設けられている。運転室20の前部にはダッシュパネル24が配置され、ダッシュパネル24の下方にはブレーキペダル25が設けられている。また、ダッシュパネル24の中央上方には操舵輪13を操作するステアリングホイール26が装備されている。ステアリングホイール26の左方にはフォークリフト10の走行方向を指示する前後進レバー27が設けられている。ステアリングホイール26の右方には荷役作業時に操作するリフトレバーとチルトレバーが設けられている。

【0022】

運転室20は上部に落下物等から運転者を保護するためのヘッドガード28を備えており、ヘッドガード28は、フロントピラー29及びリアピラー30を支柱とし運転室20を囲んでいる。フロントピラー29は車体11の前部の両隅から上方に向かい、やや後方に傾いて伸びるように設けられている。また、リアピラー30は、車体11の後部付近の両隅にわずかに前方に傾き上方に伸びている。

【0023】

車体11の前方に設けられている荷役装置31について説明する。

車体11の前方にはマスト部32が立設されており、マスト部32は、車幅より狭い所定間隔を有した左右一対のアウタマスト32aとインナマスト32bからなる多段式(本実施形態では2段式)とされている。アウタマスト32aには、油圧式のチルトシリンダ34が連結されおり、該チルトシリンダ34の作動により車体11に対して前後に傾動可能とされている。本実施形態のマスト部32において、マスト部32の鉛直状態に対し前方に傾く際の最大の前傾角は、およそ7度である(図1(a)参照)。また、マストの鉛直状態に対し後方に傾く際の最大の後傾角は、およそ10度である(図1(b)参照)。マスト部32が最大後傾角度までチルトされた場合、マスト部32は運転室20前部に設けられたフロントピラー29にわずかな隙間を残し接近する。また、後傾動作は、マスト部32の下部にある回動中心を軸としてチルトシリンダ34により動作されるため、後傾動作中のマスト部32とフロントピラー29との隙間はマスト部32下部から徐々に狭くなる。

【0024】

インナマスト32bには、油圧式のリフトシリンダ35が連結されており、該リフトシリンダ35の作動によりアウタマスト32a内をスライドし、昇降可能とされている。また、マスト部32には、左右一対のフォーク36がバックレスト37を介して設けられている。荷役作業は、荷が搭載された荷搭載用のパレット(図示しない)をフォーク36で掬い上げることによって行われる。そして、フォーク36は、リフトシリンダ35の駆動によってインナマスト32bがアウタマスト32aに沿って昇降動作することにより、バックレスト37とともに昇降される。また、チルトシリンダ34によるマスト部32の傾動は、フォーク36への荷の掬い込みを容易にし、搬送時の荷の落下を防止することができる。本実施形態では、マスト部32は、インナマスト32b及びアウタマスト32aからなるマスト部32と、リフトシリンダ35により構成されている。

【0025】

このように構成された本実施形態のフォークリフト10には、フロントピラー29に対向するリフトシリンダ35の車両後方側に異物検出手段として異物を検知する圧力センサ40が図2のように設けられている。さらに、圧力センサ40は、左右のリフトシリンダ35だけでなく、マスト部32下部の梁41にも、車両後方側の面に設けてある。マスト部32が傾動することで梁41でも異物を挟み込む可能性があるためである。圧力センサ40は各設置部位において、フロントピラー29に対向する面全体をカバーするように設けてある。圧力センサ40は、異物を確実に検出するために対向する部位の対向面において長く広く設ける方が好ましい。圧力センサ40は、例えば、窒化アルミニウムの薄膜の両側に電極用の薄膜を積層した構成のものを使用することができる。薄膜積層構造を採用した圧力センサ40は薄く、リフトシリンダ35や梁41に設けても荷役作業等に何ら支障のない厚みである。

【0026】

次に、本実施形態におけるフォークリフト10の荷役用の油圧装置45の構成について図3を基に説明する。

油圧装置45は、荷役モータ17及び荷役モータ17により駆動されるポンプ46を備えている。ポンプ46は作動油を送るための油路を介してコントロールバルブ47に繋がっている。コントロールバルブ47は、荷役シリンダであるチルトシリンダ34及びリフトシリンダ35に油路を介し繋がっており、バルブ制御手段である制御装置18からの指令信号を受けて、油路を切換えて作動油の送り戻しをコントロールしている。また、油圧装置45は、図示しないオイルタンクを備えており、オイルタンクはポンプ46及びコントロールバルブ47に繋がっている。また、コントロールバルブ47にはコントロールバルブ47内のポンプ側の油圧が所定圧力以上になった場合に作動油をオイルタンクに戻すための安全弁が設けられている。

【0027】

本実施形態における荷役停止手段は、油圧装置45と制御装置18により構成される。

次に、前記のように構成されたフォークリフト10のマスト部32及びフロントピラー29の間に異物が検出された際に荷役停止動作を行うための荷役用の油圧装置45の作用を図3を基に説明する。

【0028】

運転者は、荷役作業時にリフトレバー及びチルトレバーを操作する。運転者がリフトシリンダ35を昇降させるためにリフトレバーを操作すると、リフトレバーから操作信号が制御装置18に入力される。制御装置18はバッテリ14から電力の供給を受けており、リフトレバーからの操作信号を受けると、油圧装置45内の荷役モータ17にバッテリ14からの電力を供給するとともに、コントロールバルブ47に油路切換えの指令信号を出力する。荷役モータ17は、制御装置18を介しバッテリ14からの電力の供給を受けて駆動し、荷役モータ17の駆動によりポンプ46はオイルタンクからコントロールバルブ47に油路を介し作動油を送る。コントロールバルブ47は、制御装置18からの指令信号を受けて油路を切換えることにより、ポンプから送られる作動油をリフトシリンダ35に送り、リフトシリンダ35を伸張させることができる。また、コントロールバルブ47においてバルブを切換えることで、リフトシリンダ35から作動油をオイルタンクに戻すこともでき、リフトシリンダ35を縮めることができる。さらに、コントロールバルブ47は、油路を遮断することで作動油の流れを止めることもできる。チルト動作の場合も、リフト動作と同様に、チルトレバーを操作すると、操作信号が制御装置18に入力され、さらに、コントロールバルブ47に指令信号が伝わり、チルトシリンダ34に作動油を送ることができ、チルトシリンダ34を伸縮できる。

【0029】

荷役操作時において、異物が圧力センサ40により検出された場合について説明する。

異物がフォークリフト10のマスト部32とフロントピラー29の間に存在し、圧力センサ40に接触すると、圧力センサ40に圧力が加わり、異物を検出する。圧力センサ40が異物を検出すると、その異物検出信号は制御装置18に入力される。制御装置18は、圧力センサ40からの異物検出信号により異物がリフトシリンダ35とフロントピラー29間に存在すると認識し、荷役動作を停止させるために油圧装置45に備えられた荷役モータ17への電力の供給を断つ。これにより、荷役モータ17が停止し、作動油をチルトシリンダに送るためのポンプ46が停止することにより、チルト動作を停止させる。

【0030】

したがって、本実施形態によれば、以下に示す効果を得ることができる。

(1)圧力センサ40の異物検出信号により油圧装置45内の荷役モータ17に電力の供給を停止するようにした。これにより、荷役モータ17が停止するため、荷役モータ17により送られる作動油で動作するチルトシリンダ34が停止する。そのため、マスト部32とフロントピラー29間に存在する異物の挟み込みが防止できる。

【0031】

(2)さらに、荷役モータ17が停止し、ポンプ46の作動を停止させることで、チルトシリンダ34とリフトシリンダ35の動作を一度に停止させることができる。

(第2の実施形態)

次に、本発明を具体化した第2の実施形態を図3を基に説明する。なお、第2の実施形態は既に説明した第1の実施形態と同様の構成であり、その重複する説明を省略し、フォークリフト10がマスト部32とフロントピラー29間に異物を検出した際の荷役停止動作を行う荷役用の油圧装置45の作用について以下に説明する。

【0032】

本実施形態では、マスト部32とフロントピラー29間に異物が存在し、圧力センサ40に接触すると、圧力センサ40に圧力が加わり、異物を検出する。圧力センサ40が異物を検出すると、その異物検出信号は制御装置18に入力される。制御装置18は、圧力センサ40からの異物検出信号により、異物がリフトシリンダ35とフロントピラー29の間に存在すると認識し、荷役動作を停止させるために、コントロールバルブ47に指令信号を出力する。コントロールバルブ47は、制御装置18からの指令信号を受け、チルトシリンダ34及びリフトシリンダ35への作動油の供給を停止するための油路を遮断する。これにより、チルトシリンダ34及びリフトシリンダ35への作動油が供給されないため、荷役動作を停止させることができる。なお、このときポンプ46は駆動し続けており、オイルタンクよりコントロールバルブ47にオイルを供給し続ける。コントロールバルブ47により油路は遮断されており、コントロールバルブ47よりポンプ46側の油路において圧力が上昇する。しかし、圧力が所定圧力以上に達するとコントロールバルブ47に設けられた安全弁により作動油はオイルタンクに戻されることとなる。

【0033】

ここで、本実施形態では、圧力センサ40により異物が検出された際に、荷役動作を停止させるだけでなく、荷役動作停止後にさらなる荷役動作の制御を行う。その荷役動作制御を以下に説明する。

【0034】

圧力センサ40により異物が検出されると上記の手順により、荷役動作が停止される。異物は荷役動作の停止によりマスト部32とフロントピラー29の間に保持される状態となる場合が多い。そこで、本実施形態では異物検出時に荷役動作を停止させた後に、制御装置18はマスト部32の前傾動作を行わせるため指令信号をコントロールバルブ47に出力する。コントロールバルブ47は、制御装置18からの指令信号が入力されると、油路を切換えて、作動油をチルトシリンダ34に送る。チルトシリンダ34は、コントロールバルブ47から作動油が供給され、シリンダが伸張するためマスト部32は前傾動作を行う。したがって、マスト部32は異物が検出された後に後傾動作を停止し、マスト部32が前傾可能な最大位置まで前傾動作を行う。

【0035】

以上の本実施形態によれば、以下に示す効果を得ることができる。

(3)圧力センサ40の異物検出信号により通常の荷役作業において行われる荷役動作停止の制御装置を用いてコントロールバルブ47に制御装置18から荷役停止の指令信号を送ることで、圧力センサ以外の新規構成を必要とせず、チルトシリンダ34及びリフトシリンダ35に近い油路の上流側で作動油の供給を停止することができる。よって、異物を検出してから素早く荷役動作を停止することができ、異物の挟み込みを防止できる。

【0036】

(4)さらに、荷役動作の停止直後に、制御装置18からコントロールバルブ47に対しマスト部32を前傾させる指令信号を送ることで、挟まれた異物を開放することができる。

【0037】

(変更例)なお、上記の実施形態は次のように変更して実施することも可能である。

○ 圧力センサ40はマスト部32であるリフトシリンダ35ではなく、フロントピラー29のリフトシリンダ35に対向する部位に設けても良い(図4参照)。異物は、リフトシリンダ35及びフロントピラー29の対向する部位により挟み込まれるので、フロントピラー29側に圧力センサ40を設けても異物を検出でき、異物の挟み込みを防止できる。また、圧力センサ40をリフトシリンダ35及びフロントピラー29の両側に設けても良い。

【0038】

○ 圧力センサ40は、所定の閾値以上の圧力検知により異物検出信号を出力するように設定しても良い。また、制御装置18は、圧力センサからの検出信号を所定の閾値以上の場合に異物検出として判断する設定としても良い。異物が圧力センサ40に挟み込まれた場合は、圧力が大きく検出される。そのため、所定の閾値を設けることで、異物の挟み込みと異物の単なる接触を判断可能とすることができる。

【0039】

○ 異物検出にはレーザーセンサ50を用いても良い(図5参照)。異物がレーザーを遮断することで異物の存在を検出でき、異物の挟み込みを防止できる。

○ 第2の実施形態において、圧力センサ40が異物を検出した場合に、荷役動作を停止させるだけでも良い。マスト部32の前傾動作の制御を行わず、荷役動作の停止だけであっても、異物の挟み込みを防止できる。

【0040】

○ バルブ制御手段として、制御装置18とは別の制御装置を設けても良い。つまり、荷役停止のためにコントロールバルブ47に油路切換えの指令信号を出力する専用の制御装置を設けても良い。通常の荷役作業の制御装置と別の制御装置を用いることで、通常の荷役作業の指令信号を区別し、コントロールバルブ47において油路の切換えを確実に行うことができる。

【0041】

○ 本実施形態は、バッテリ式のフォークリフト10だけでなく、エンジン式のフォークリフトに適用しても良い。エンジン式のフォークリフトであっても、荷役用モータの駆動を断てば荷役動作を停止できる。また、コントロールバルブにおいて油路を切換えることで荷役動作を停止でき、同様の効果を得ることができる。

【図面の簡単な説明】

【0042】

【図1】(a)はフォークリフトのチルト最大前傾状態の正面図、(b)はフォークリフトのチルト最大後傾状態の正面図。

【図2】リフトシリンダへの圧力センサ取り付け図。

【図3】制御構成を示すブロック図。

【図4】フロントピラーへの圧力センサ取り付け図。

【図5】マストへのレーザセンサ取り付け図。

【符号の説明】

【0043】

14…バッテリ、17…荷役モータ、20…運転室、29…フロントピラー、32a…アウタマスト、32b…インナマスト、34…チルトシリンダ、35…リフトシリンダ、40…圧力センサ、45…油圧装置、46…ポンプ、47…コントロールバルブ、50…レーザセンサ。

【特許請求の範囲】

【請求項1】

車両前方に設けられるとともに車両の前後方向の傾動動作及び上下方向の昇降動作により荷役動作を行うマスト部と、

車両の運転室前部に該マスト部と対向し設けられるフロントピラーとを備えた産業車両において、

前記マスト部及び前記フロントピラーのうち少なくともいずれか一方の対向部位に設けられ、前記マスト部と前記フロントピラーとの間に存在する異物を検出する異物検出手段と、

前記異物検出手段により前記異物が検出された場合に、前記荷役動作を停止させる荷役停止手段とを備えたことを特徴とする産業車両の荷役停止装置。

【請求項2】

前記マスト部を荷役動作させる油圧式の荷役シリンダと、

前記荷役シリンダに作動油を送るポンプと、

前記ポンプを駆動させる荷役モータとを備え、

前記荷役停止手段は、前記荷役モータへの電力供給を停止することにより、前記荷役動作を停止させる請求項1に記載の産業車両の荷役停止装置。

【請求項3】

前記マスト部を荷役動作させる油圧式の荷役シリンダと、

前記荷役シリンダに作動油を送るポンプと、

前記荷役シリンダと前記ポンプとの間に設けられ、前記荷役シリンダに作動油を送り戻しするための油路と、

前記油路に設けられ、前記油路の切換えを行うバルブと、

前記バルブに前記油路の切換えの指令信号を出力するバルブ制御手段とを備え、

前記荷役停止手段は、荷役停止の指令信号を前記バルブ制御手段に出力し、

前記バルブ制御手段は、荷役停止の指令信号を入力した場合にバルブを制御して油路を切換え前記荷役シリンダに前記作動油の供給を停止する請求項1に記載の産業車両の荷役停止装置。

【請求項4】

前記荷役停止装置は、

前記マスト部の後傾動作中に前記異物検出手段が前記異物を検出した場合に、

前記マスト部の後傾動作を停止させる請求項1から請求項3のいずれか一項に記載の産業車両の荷役停止装置。

【請求項5】

前記荷役停止装置は、前記マスト部の後傾動作を停止させた後、該マスト部を前傾動作させる請求項4に記載の産業車両の荷役停止装置。

【請求項6】

前記異物検出手段は、

圧力センサである請求項1から請求項5のいずれか一項に記載の産業車両の荷役停止装置。

【請求項1】

車両前方に設けられるとともに車両の前後方向の傾動動作及び上下方向の昇降動作により荷役動作を行うマスト部と、

車両の運転室前部に該マスト部と対向し設けられるフロントピラーとを備えた産業車両において、

前記マスト部及び前記フロントピラーのうち少なくともいずれか一方の対向部位に設けられ、前記マスト部と前記フロントピラーとの間に存在する異物を検出する異物検出手段と、

前記異物検出手段により前記異物が検出された場合に、前記荷役動作を停止させる荷役停止手段とを備えたことを特徴とする産業車両の荷役停止装置。

【請求項2】

前記マスト部を荷役動作させる油圧式の荷役シリンダと、

前記荷役シリンダに作動油を送るポンプと、

前記ポンプを駆動させる荷役モータとを備え、

前記荷役停止手段は、前記荷役モータへの電力供給を停止することにより、前記荷役動作を停止させる請求項1に記載の産業車両の荷役停止装置。

【請求項3】

前記マスト部を荷役動作させる油圧式の荷役シリンダと、

前記荷役シリンダに作動油を送るポンプと、

前記荷役シリンダと前記ポンプとの間に設けられ、前記荷役シリンダに作動油を送り戻しするための油路と、

前記油路に設けられ、前記油路の切換えを行うバルブと、

前記バルブに前記油路の切換えの指令信号を出力するバルブ制御手段とを備え、

前記荷役停止手段は、荷役停止の指令信号を前記バルブ制御手段に出力し、

前記バルブ制御手段は、荷役停止の指令信号を入力した場合にバルブを制御して油路を切換え前記荷役シリンダに前記作動油の供給を停止する請求項1に記載の産業車両の荷役停止装置。

【請求項4】

前記荷役停止装置は、

前記マスト部の後傾動作中に前記異物検出手段が前記異物を検出した場合に、

前記マスト部の後傾動作を停止させる請求項1から請求項3のいずれか一項に記載の産業車両の荷役停止装置。

【請求項5】

前記荷役停止装置は、前記マスト部の後傾動作を停止させた後、該マスト部を前傾動作させる請求項4に記載の産業車両の荷役停止装置。

【請求項6】

前記異物検出手段は、

圧力センサである請求項1から請求項5のいずれか一項に記載の産業車両の荷役停止装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−1471(P2008−1471A)

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願番号】特願2006−172421(P2006−172421)

【出願日】平成18年6月22日(2006.6.22)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願日】平成18年6月22日(2006.6.22)

【出願人】(000003218)株式会社豊田自動織機 (4,162)

【Fターム(参考)】

[ Back to top ]