Fターム[4K029EA00]の内容

物理蒸着 (93,067) | 測定、制御 (3,915)

Fターム[4K029EA00]の下位に属するFターム

膜厚 (1,141)

蒸発速度、スパッタ速度 (198)

ガス圧、真空度 (542)

ガス流量 (145)

ガス組成 (428)

プラズマ (225)

蒸気流分布 (48)

基板温度 (625)

供給電力 (320)

Fターム[4K029EA00]に分類される特許

221 - 240 / 243

スパッタリング装置

【課題】真空処理室内の真空を破ることなく、ターゲット表面の微小な変化を察知し、正確にターゲット表面の異常を検出することのできるスパッタリング装置を提供する。

【解決手段】本発明のスパッタリング装置は、真空処理装置1内に設置されたスパッタリングターゲット2表面を励起し、オージェ電子を放出させるための電子銃3と、放出された前記オージェ電子のエネルギーを検出するためのオージェ電子エネルギー検出部4と、オージェ電子のエネルギーからスパッタリングターゲット2表面の組成を分析し、設定した元素含有量の規格と比較するためのデータ演算処理部6と、を備え、前記元素含有量が規格内であれば、試料へのスパッタリング処理を開始し、前記元素含有量が規格外であれば、スパッタリングターゲット2表面のプリスパッタと組成分析を繰り返し行うことを特徴とする。

(もっと読む)

真空蒸着装置

【課題】被蒸着膜のin−situ膜厚測定が簡便な方法で実現できる真空蒸着装置を提供する。

【解決手段】本発明の真空蒸着装置1は、基板4とターゲット2間を遮蔽する第一の遮蔽板5と、基板の一部分にのみ被蒸着膜が成膜されるように開口部23を設けた第二の遮蔽板20を備えている。蒸着処理が開始されると、モニター用基板22の表面上に被蒸着膜が成膜される。この時、モニター用基板22上には、第二の遮蔽板の平面上に設けられた開口部23を通してのみ被蒸着膜が成膜され、開口部以外の箇所には成膜されない。

膜厚測定用基板ステージ16に設置されたモニター用基板22の表面上に膜厚測定部18が接触し、被蒸着膜の膜厚を測定し、現在の設定処理時間での膜厚と、設定膜厚との差を比較し、処理時間を再設定する。

(もっと読む)

放射線画像変換パネル及びその製造方法

【課題】 感度(輝度)、鮮鋭性共に良好な放射線画像変換パネル及びその製造方法。

【解決手段】 CFRP板又はCFRPコンポジット上の金属板(基板)上に少なくとも気相堆積法により形成された輝尽性蛍光体層を有する放射線画像変換パネルにおいて、蒸発ルツボ内液温度を制御して輝尽性蛍光体層の表面の突起数を0〜300個とする。

(もっと読む)

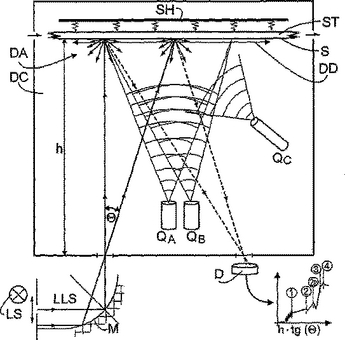

光学的なin−situプロセスコントロールを伴うカルコゲナイド半導体層の製造方法およびこの方法を実行する装置

最も近い既知の方法では、コヒーレント光源の光が目下の層表面に送出され、成長に依存して変化する微細な粗さに基づく拡散性の後方散乱が検出器によって時間に依存して検出される。これによって特徴的な点を介して、プロセスとの時間的な関連が形成される。しかしこの公知の方法は場所分解能を有しておらず、場所固定の基板でのみ使用可能である。従って、特に太陽電池用のカルコパイライト薄膜技術において使用される継続作動における同時蒸着用の本発明による方法では光ビーム(LLS)が周期的かつ継続的に移動基板(S)にわたってガイドされ、ここで光ビーム(LLS)の走査速度は移動基板(S)の前進速度よりも格段に高い。後方散乱光の検出は、目下の層表面上の入射場所に依存して行われる。測定された特徴的な点(1,2,2a,3,4)を既知の析出プロセスに割当てることによって場所的な散乱光プロフィールが作成される。この散乱光プロフィールによって、予期される層のクオリティに関する予測がデポジションプロセスの各時点および場所でなされる。偏差は現場で、相応のプロセスパラメータを変えることによって調整される。  (もっと読む)

(もっと読む)

透明電極の作製方法

【課題】 膜が非常に薄いときに発生する膜界面での電子散乱などによる高抵抗化効果を抑制することで、低い抵抗値の紫外線から可視光の範囲で透明なことを特徴とする薄い電極膜の作製を可能とする。

【解決手段】 30nm以下の層状構造をもつ金属層とその金属のバルク値の平均自由行程に近い厚みの層状構造の導電性透明酸化物半導体を積層する構造によって、電導電子の散乱と連続的な層状部分の厚みの減少による膜の抵抗値の上昇効果を抑制することで低抵抗化を図るとともに、金属膜の光の反射を抑え紫外線から可視光の範囲で高い透明度の電極膜を提供する。

(もっと読む)

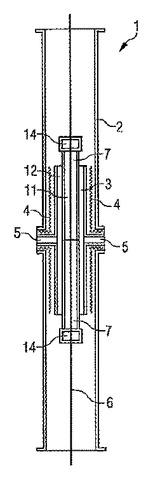

マグネトロンスパッタリング装置、円筒陰極、及び薄い複合膜を基板上に成膜する方法

【課題】

特に少なくとも1つの真空チャンバを備え、複合膜を基板上に成膜するためのマグネトロンスパッタリング装置のシステムコストを削減する。

【解決手段】

真空成膜システムにおいて、長手方向軸線を中心として回転可能に取り付けられた円筒陰極1が設けられるとともに、円筒陰極1の内側に配置された磁気システムが更に設けられる。円筒陰極1は、異なるターゲット材を有する少なくとも2つの部分2、3、4、5を含む。そしてマグネトロン同時スパッタリングによって複合膜を基板上に成膜する。

(もっと読む)

真空処理装置

【課題】 生産性を向上させるとともに、省スペース化した真空処理装置を提供する。

【解決手段】 基板を真空処理する真空処理室130と、基板を載置して搬送する基板キャリア12と、基板を大気側と真空側間とで搬入、搬出する予備室120A、120Bとを具備した真空処理装置において、予備室120A、120Bと真空処理室130間に、基板キャリア12を搬出入させる基板キャリアスライド室30を設けるとともに、この基板キャリアスライド室30は、基板キャリア12を滞在させる最小限の2対のレール32A、32Bを有し、これらのレール32A、32Bを予備室120A、120B、又は、真空処理室130に基板キャリア12を搬出入する位置に制御する位置制御機構を備える構成とした。

この場合位置制御機構は、ボールネジ34A、34Bと直動ガイド40とで構成すると良い。

(もっと読む)

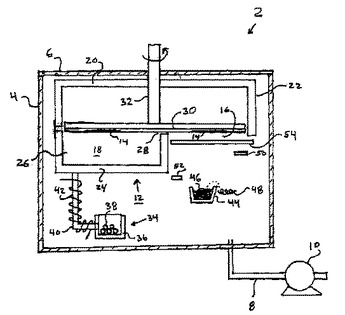

真空蒸着装置およびその装置を用いた真空蒸着方法

【課題】 本発明の目的は、蒸着原料の突沸によるスプラッシュで蒸着流中に直径の大きな異常粒子が混入し、それが被処理基板に付着して成膜品質を低下させることを、スプラッシュの発生を定量的かつ早期に検出することで防止する機能を有する真空蒸着装置およびその真空蒸着装置を用いた真空蒸着方法を提供することである。

【解決手段】 本発明の真空蒸着装置101は、真空チャンバ2と、真空ポンプ3と、基板ホルダ5と、ルツボ7と、電子ビーム9を発射する電子銃10と集束コイル11および偏向コイル12と、シャッタ13と、シャッタ駆動部14と、成膜速度を測定する膜厚モニタ15と、パワー制御部16と、膜厚モニタ15で測定した成膜速度の変動量を予め設定した基準値と比較判定することで、ルツボ7内の蒸着原料6の突沸により生じる不所望なスプラッシュの有無を検出する本発明の特徴である比較判定部102とで構成されている。

(もっと読む)

薄膜形成方法

【課題】 複数の膜原料物質からなるターゲットをスパッタリングすることにより、中間屈折率を有する薄膜を形成する薄膜形成方法において、形成すべき中間屈折率の調整・変更が容易な薄膜形成方法を提供する。

【解決手段】 三以上の成膜プロセス室と反応プロセス室を有し、これらの間で基板を順次移動させて処理を行い基板に薄膜を形成するスパッタ装置を用いた薄膜形成方法であって、異なる膜原料物質からなる三以上のターゲットをスパッタリングすることによって基体上に形成される薄膜が所望の屈折率となるように、前記三以上のターゲットから供給される膜原料物質の供給量の割合を設定する供給量設定工程と、それぞれの成膜プロセス室でスパッタリングすることにより基体上に中間薄膜を形成し、反応プロセス室において中間薄膜と反応性ガスの活性種とを反応させて最終薄膜を形成する最終薄膜形成処理を行なう膜形成工程とを備えた。

(もっと読む)

成膜装置及び成膜方法

【課題】 光学薄膜の膜厚測定精度を向上させることができる成膜装置及び成膜方法を提供すること。

【解決手段】制御部8は、受光部22Cから伝送された電圧データをデジタルデータに変換して出力するA/D変換回路(A/D変換部)23と、得られたデジタルデータを基板の回転周期に対応して平均化する平均化回路(演算部)25と、予めシミュレーションで求められた成膜を停止する条件値として入力される条件設定値と平均化回路25から出力されるデジタルデータとの比較を行い、予め設定した範囲で一致したときに一致信号を出力する比較演算器26と、比較演算器26から出力された一致信号によってシャッター18a、18bを動作させる成膜制御部27とを備えている。

(もっと読む)

蒸発器配送アンプル

可蒸発ソース材料を保持するための複数の垂直に積重された容器を備え、半導体製造プロセスで用いるための蒸発器配送システムである。垂直に積重された容器のそれぞれが、各積重された容器の内部へ延伸する複数の孔付き突出部を備え、それによって、近接し垂直に積重された容器間に、キャリヤガスが通過するための通路を提供する。  (もっと読む)

(もっと読む)

マグネトロンカソード電極及びマグネトロンカソード電極を用いたスパッタリング方法

【課題】 従来のスパッタリング装置用のマグネトロンカソード電極では、処理基板の周囲に設けたアノードの影響を受けて、処理基板全面に亘って比抵抗値などの膜質が均一な薄膜を得ることが困難であった。

【解決手段】 処理基板Sに対向して設けたターゲットTの後方に、中央磁石35bと周辺磁石35cとから構成される磁石組立体35を設ける。中央磁石の同磁化に換算したときの体積を各周辺磁石の同磁化に換算したときの体積と比較して小さく設定して前記磁石組立体を構成し、処理基板中央領域での磁場強度を局所的に高める。

(もっと読む)

真空処理装置

【課題】 基板への膜の形成直後に即座に検査することにより、膜の不良を早期に検出できるとともに、長期間、安定して正確な検出精度を得ることが可能な真空処理装置を提供する。

【解決手段】 受渡ホルダ60によって、基板2が成膜処理室側に受け渡され、スパッタリングによる成膜処理が施された後、再びロードロック室30側に戻される。支持部材51を上昇させることにより、受渡ホルダ60上の基板2を、支持部材51と搬送ホルダ42との間に挟持し、機械的チャック42aによって基板2の中心孔を係止する。光学式透過率センサの発光部71から出射したレーザ光を、窓部42b,51a,1bを介して受光部72が受光することによって、基板2上の膜の透過率が検出され、その結果に応じて、不良品として廃棄されるか、その後のディスク製造工程に進むかが判定される。

(もっと読む)

スパッタリング装置、プラズマディスプレイパネルの製造方法、プラズマ表示装置及びその製造方法

【課題】コストを低減すると共に、ガラス基板上に成膜される膜厚を一定に保つ。

【解決手段】コントローラ2の制御部は、板状のターゲットTの残膜厚が所定値まで減少したと判断すると、モータ31を所定の回転量回転させて、ターゲットTを所定量変位させる。ターゲットTは、磁界の強さが所定値以上で、プラズマが集中する領域に、ターゲットTのうち、残膜厚が初期ターゲット膜厚に略等しい領域が重なるうように移動し、スパッタリングが継続して実施される。ターゲットTが移動しても、ガラス基板Sに対して磁界分布は変動しないために、磁界の強さが所定値以上でターゲットT近傍のプラズマが集中する領域は、ガラス基板Sに対して変動せず、したがって、スパッタされる粒子が比較的多数放出される箇所は変動せず、ガラス基板Sに成膜される膜厚の分布は均一に保たれる。

(もっと読む)

熱的真空被覆法および装置

【解決手段】 本発明は、基体が蒸着装置の加熱された蒸着チャンネル中を動く際に、固体および/または液体被覆材料の蒸発およびその蒸気状被覆材料の基体上への蒸着によって、連続的に運搬される基体を熱的に真空被覆する方法において、蒸着チャンネル(3)を、最少の運搬速度に達しない場合でもまたは基体が静止した場合でも、少なくとも1つの位置変更可能な中空要素(7)の差し込みよって、基体が内部空間に存在する様に外部空間(3)と内部空間に分離することを特徴とする、上記真空被覆法に関する。この方法を実施するための装置にも関する。  (もっと読む)

(もっと読む)

反応性蒸発による現場での薄膜の生長

(a)蒸着ゾーン中でホウ素を支持体の表面に蒸着させる工程;(b)支持体を加圧された気体マグネシウムを含む反応ゾーンに移動する工程;(c)支持体を蒸着ゾーンに戻す工程;および(d)工程(a)〜(c)を繰り返す工程を含むMgB2膜を形成する方法。本発明の好ましい態様で、支持体は回転可能なプラテンを用いて蒸着ゾーンおよび反応ゾーンに入れられたり出されたりする。

(もっと読む)

(もっと読む)

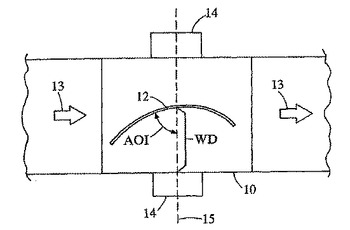

非平面状基体のためのプラズマ被覆装置

非平面状物品は、実質的に均一な厚さ及び実質的に均一な耐摩耗性を有し、ほぼ平均値の±0.25の間の範囲にある△曇り(%)を有する、プラズマ蒸着した耐摩耗性被覆を含む。  (もっと読む)

(もっと読む)

アルミニウム合金製の部品をイオン注入によって窒化処理する装置および、そのような装置を利用する方法

本発明は、アルミニウム合金製の部品(5)へのイオン注入装置に関するものであって、該装置は、抽出圧力によって加速されたイオンを放出するイオン源(6)と、前記源(6)によって発信された初期イオンビーム(f1’)の、注入ビーム(f1)への第一の調整手段(7−11)とを有する。前記源(6)は、部品(5)内に120℃を下回る温度で注入されるマルチエネルギーイオンの初期ビーム(f1’)を生産する、電子サイクロトロン共鳴源である。前記調整手段(7−11)を介して調整された注入ビーム(f1)の、これらのマルチエネルギーイオンの注入は、源の抽出圧力によってコントロールされた深さに同時に実施される。  (もっと読む)

(もっと読む)

イオン注入方法、及び、イオン注入装置

内包原子イオンに加速電極を用いて加速エネルギーを与え、堆積基板上に予め形成しておいた空のフラーレン膜に内包原子を注入する内包フラーレンの製造方法では、イオンビームを構成する荷電粒子が同一極性のイオンである内包原子イオンのみであるので、荷電粒子間で斥力が働き、特に、低エネルギーのイオン注入においてイオンビームが発散するため、フラーレン膜に高密度のイオンを注入することが困難で、内包フラーレンの収率が低いという問題があった。

内包原子イオンからなる荷電粒子及び該内包原子イオンと反対極性の荷電粒子とを含むプラズマを、磁場発生手段により発生させた均一磁場により、堆積基板上の空のフラーレン膜まで輸送し、該堆積基板に印加したバイアス電圧により内包原子に加速エネルギーを与え、該フラーレン膜に内包原子を注入することにした。プラズマを構成する荷電粒子間に引力が働きプラズマが発散しないので、低エネルギーのイオン注入においても、高密度のイオン注入が可能であり、内包フラーレンの収率を向上できる。

(もっと読む)

イオン注入による骨内インプラント又は医療用プロテーゼの製造方法、及びそれにより製造された骨内インプラント又は医療用プロテーゼ

本発明は、微細な表面凹凸及び/又は酸化物層を有する医療用のプロテーゼ又はインプラントの製造方法に関し、該方法は金属、金属合金、又は生体適合複合材料から調製した骨内インプラント又はプロテーゼに、特定量のCO、C、H、N、又はO等のイオンを注入する処理工程を含む。この表面処理によって、骨内インプラント又はプロテーゼのナノレベルでの粗さ、親水性、化学組成等の表面特性が変化し、骨との一体化が著しく向上する。  (もっと読む)

(もっと読む)

221 - 240 / 243

[ Back to top ]