フラットパネルディスプレイ用ガラス基板および同ガラス基板の製造方法

【課題】簡易な構成によって、ガラス基板表面の傷の大小に関わらずガラス基板表面の傷が表示画像の質に悪影響を与えることを防止することが可能なフラットパネルディスプレイ用ガラス基板および同ガラス基板の製造方法を提供する。

【解決手段】 この発明に係るフラットパネルディスプレイ用ガラス基板100は、素ガラス10および透光性ポリマー膜12を備える。素ガラス10は、エッチングにより算術平均粗さRaが例えば0.7nm〜70nmになるように粗面化処理された表面を有する。透光性ポリマー膜12は、素ガラス10における表面処理された表面に塗布される。この透光性ポリマー膜12は、その厚みが例えば0.5μm以上である。

【解決手段】 この発明に係るフラットパネルディスプレイ用ガラス基板100は、素ガラス10および透光性ポリマー膜12を備える。素ガラス10は、エッチングにより算術平均粗さRaが例えば0.7nm〜70nmになるように粗面化処理された表面を有する。透光性ポリマー膜12は、素ガラス10における表面処理された表面に塗布される。この透光性ポリマー膜12は、その厚みが例えば0.5μm以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶ディスプレイ装置、有機ELディスプレイ装置、およびプラズマディスプレイ等のフラットパネルディスプレイに用いられるガラス基板およびこのガラス基板の製造方法に関する。

【背景技術】

【0002】

液晶ディスプレイ装置、有機ELディスプレイ装置、およびプラズマディスプレイ等のフラットパネルディスプレイ用のガラス基板にピット等の傷が存在すると、フラットパネルディスプレイの表示画像の質を低下させてしまうため、ガラス基板上のピット対策を採る必要がある。ここで、フラットパネルディスプレイ用のガラス基板の例としては、貼り合わせガラス、カバーガラス、およびタッチパネル用のガラス等が挙げられる。

【0003】

ガラス基板の表面にピット等の傷が存在するとガラス基板の表面の光屈折のバラつきを生じさせ、フラットパネルディスプレイに表示される画像の歪みを生じさせる結果となる。ガラス基板表面に視認可能な傷が存在すれば、ディスプレイ装置が表示する画像の歪みも視認可能なものとなり、表示画像の質の低下をもたらす。また、ガラス基板表面の傷が視認できる程度に大きくない場合であっても、小さな傷が隣接する場合には、表示される画像の歪みが視認可能な程度の大きさになってしまう。

【0004】

ところが、ガラス基板の表面の傷を抑制するために再度の化学的研磨を行うとすると、研磨によって再度の薄型化を図ることになってしまうため、各ガラス基板の厚みの均一性が損なわれてしまうという不都合が発生したり、化学的研磨によって傷が拡大化してしまうという不都合が発生したりする可能性がある。また、ガラス基板の表面の傷に対して機械的研磨を施す場合には、薄型化しているガラス基板に機械的応力が加わることによって割れが発生してしまう可能性がある。

【0005】

このため、従来、ガラス基板表面の傷に透明樹脂を注入して硬化させることによって、ガラス基板に存在する傷を埋める技術が採用されることがあった(例えば、特許文献1〜3参照。)。これらの技術によれば、ガラス基板表面の傷をピンポイントで特定して樹脂によって埋めることによって、ガラス基板表面の傷に起因する表示画像の質の低下を効果的に防止することが可能であるとされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−045014号公報

【特許文献2】特開2006−201649号公報

【特許文献3】特開2007−197236号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述の特許文献1〜3に係る技術では、ガラス基板表面における視認可能な傷を検査処理工程にて特定し、特定した傷に対してその都度ピットリペア処理をする必要があるため、作業が煩雑化してしまうという不都合があった。また、ガラス基板表面の傷が視認可能な程度に大きくないものについては、その特定が困難であるため、ピットリペア処理を施すことが困難であった。

【0008】

この発明の目的は、簡易な構成によって、ガラス基板表面の傷の大小に関わらずガラス基板表面の傷が表示画像の質に悪影響を与えることを防止することが可能なフラットパネルディスプレイ用ガラス基板および同ガラス基板の製造方法を提供することである。

【課題を解決するための手段】

【0009】

この発明に係るフラットパネルディスプレイ用ガラス基板は、素ガラスおよび透光性ポリマー膜を備える。素ガラスは、エッチングにより粗面化処理された表面を有する。粗面化処理された表面の算術平均粗さRaの例として、0.7nm〜70nmが挙げられる。透光性ポリマー膜は、素ガラスにおける粗面化処理された表面に塗布される。この透光性ポリマー膜は、素ガラス表面に存在し得るピットを埋め尽くすように厚塗りされてなる。この透光性ポリマー膜は、その厚みが例えば0.5μm以上にされる。また、この透光性ポリマー膜はその屈折率が素ガラスに近似する範囲(例:1.4〜1.6)であることが好ましい。

【0010】

上述の構成においては、素ガラスの表面の算術平均粗さRaをエッチングによって粗面化するので、素ガラスと透光性ポリマー膜との確実な接着性を達成することができる。このとき、素ガラスの表面の算術平均粗さRaは0.7nm〜70nmに設定することが好ましい。その理由は、Ra<0.7nmであって、ガラス表面が平坦に過ぎると、ポリマーとガラスとの接着性が劣化し、密着試験において、エタノールなどで容易に剥がれ易くなるからである。一方、Ra>70nmであって、ガラス表面が粗過ぎると、フラットパネルディスプレイとして鮮明な表示特性を維持することが困難になり得るからである。

【0011】

一般に、透光性ポリマー膜の膜厚が厚いほど、HAZE率が増加して透明性が低下するため、透光性ポリマー膜の膜厚は、0.1μm〜0.3μm程度の薄さに設定されることが多い。しかしながら、この発明では、敢えて0.5μm以上の膜厚を有する透光性ポリマー膜を用いることにより、透光性ポリマー膜によるピット抑制効果が顕著に向上する。その結果、簡易な構成によってガラス基板表面の平坦化が実現する。

【0012】

透光性ポリマー膜の素材としては、膜厚が増加しても全光線透過率の低下やHAZE率の増加が起こりにくいポリマーを用いることが好ましい。例えば、ガラス基板として板厚0.5mmにおいて全光線透過率が91.85%以上であることが好ましい。また、ガラス基板として板厚0.5mmにおいてHAZE率が、4.88%以下であることが好ましい。ここで、HAZE率は、拡散透過率/全光透過率×100を意味し、JIS K7136に基づいて特定される値である。このような透光性ポリマー膜の素材の例としては、段落0019〜0032に記載されるピット抑制用ポリマー塗料から得られる素材が挙げられるが、これに限定されるものではない。

【発明の効果】

【0013】

本発明によれば、簡易な構成によって、ガラス基板表面の傷の大小に関わらずガラス基板表面の傷が表示画像の質に悪影響を与えることを防止することが可能になる。

【図面の簡単な説明】

【0014】

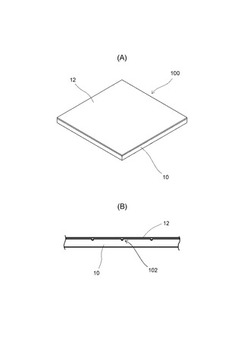

【図1】図1(A)および図1(B)は、本発明の一実施形態に係るガラス基板の概略を示す図である。

【図2】図2は、ガラス基板の製造方法の一例を示すフローチャートである。

【図3】図3(A)〜図3(C)は、透光性樹脂層の形成状態を示す図である。

【図4】図4(A)および図4(B)は、透光性樹脂層の上にさらに層を設けた構成の例を示す図である。

【図5】図5(A)および図5(B)は、膜厚と透過率およびHAZE率との関係を示すグラフである。

【図6】図6(A)および図6(B)は、膜厚と透過率およびHAZE率との関係を示す表である。

【発明を実施するための形態】

【0015】

図1(A)および図1(B)は、本発明の一実施形態に係るガラス基板100の概略構成を示している。ガラス基板100は、素ガラス10、および素ガラス10の表面に塗布された透光性ポリマー膜12を有する。素ガラス10の素材の例としては、無アルカリガラスが挙げられる。ここでは、100mm×100mm×0.5mmのアルミノ珪酸塩ガラスからなる板状の素ガラス10を用いている。素ガラス10の表面には、単一または複数のピット102が存在し得る。透光性ポリマー膜12は、ピット102が、ガラス基板100が用いられるフラットパネルディスプレイの表示画像の品質に悪影響を与えることを防止する役割を果たしている。

【0016】

続いて、図2を用いて、ガラス基板の製造方法の一例を説明する。素ガラス10に透光性ポリマー膜12を塗布する際には、まず素ガラス10の表面の粗面化処理が行われる(S1)。S1の粗面化処理工程においては、0.5〜3重量%のフッ酸、0〜10重量%の塩酸、0〜5重量%の硫酸、残り水からなるエッチング液を使用して、1〜2分間程度のエッチング処理が行われる。素ガラス10は、水洗いされた後、エッチング液中に浸漬される。そして、S1の粗面化処理工程において、素ガラス10の表面が5μm(片面2.5μm)程度だけエッチングされる。その結果、素ガラス10の表面の算術平均粗さRaが0.3nm程度から0.7nm〜70nmまで粗面化される。

【0017】

続いて、エッチングされた素ガラス10を洗浄する洗浄処理工程に移行する(S2)。S2の洗浄処理工程では、エッチングされた各素ガラス10が水洗いされ、その後、IPA(イソプロピルアルコール)に浸漬されて置換処理が行われ、さらにドライヤーによって乾燥される。

【0018】

続いて、素ガラス10の表面に透光性ポリマー膜12を塗布する成膜処理工程に移行する(S3)。ここでは、透光性ポリマー膜12に用いるピット抑制用ポリマー塗料の樹脂成分、シランカップリング剤、溶媒、および添加剤は以下の通りである。

【0019】

[樹脂成分]

ピット抑制用ポリマー塗料の樹脂成分は、透光性ポリマー膜12の環境耐久性や耐傷性が高くなり、素ガラス10との密着性を向上させることが必要である。このようにすることにより、ピット抑制用ポリマー塗料から形成された透光性ポリマー膜12の鉛筆硬度(JIS K 5400)をHB以上にし易い。すなわち、ハードコート成分としての機能を発揮させ易くなる。

【0020】

ピット抑制用ポリマーの樹脂成分は熱硬化性樹脂であってもよいし、熱可塑性樹脂であってもよい。例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル;ポリイミド、ポリアミドイミド等のポリイミド;ポリアミド6、ポリアミド6,6、ポリアミド12、ポリアミド11等のポリアミド;ポリフッ化ビニリデン、ポリフッ化ビニル、ポリテトラフルオロエチレン、エチレンテトラフルオロエチレンコポリマー、ポリクロロトリフルオロエチレン等のフッ素樹脂;ポリビニルアルコール、ポリビニルエーテル、ポリビニルブチラール、ポリ酢酸ビニル、ポリ塩化ビニル等のビニル樹脂;エポキシ樹脂;オキセタン樹脂;アジリジン樹脂:オキサゾリン樹脂:キシレン樹脂;アラミド樹脂;ポリイミドシリコーン;ポリウレタン;ポリウレア;メラミン樹脂;フェノール樹脂;ポリエーテル;アクリル樹脂及びこれらの共重合体等が挙げられる。

【0021】

これら樹脂成分は、有機溶剤に溶解されていてもよいし、スルホ基やカルボキシ基などの官能基が付与されて水溶液化されていてもよいし、乳化など水に分散されていてもよい。また、必要に応じて、架橋剤、重合開始剤等の硬化剤、重合促進剤、溶媒、粘度調整剤等を加えて使用することができる。

【0022】

上述した樹脂のうち、透明性、耐水性、硬度の点から、ポリウレタン、ポリエステル、アクリル樹脂、ポリアミド、ポリイミド、エポキシ樹脂、オキセタン樹脂、アジリジン樹脂、メラミン樹脂、ポリイミドシリコーンのいずれか1種以上が好ましい。また、アクリル樹脂は、硬度が硬いとともに透明性に優れるため、ガラス基板のような用途には適している。

【0023】

また、樹脂成分は、熱エネルギー及び/又は光エネルギーによって硬化する液状重合体を含むことが好ましい。ここで、熱エネルギーにより硬化する液状重合体としては、反応型重合体及び自己架橋型重合体が挙げられる。

【0024】

反応型重合体は、置換基を有する単量体が重合した重合体であり、置換基としては、ヒドロキシ基、カルボキシ基、酸無水物、オキセタン基、グリシジル基、アミノ基などが挙げられる。具体的な単量体としては、エチレングリコール、ジエチレングリコール、ジプロピレングリコール、グリセリン等の多官能アルコール、マロン酸、コハク酸、グルタミン酸、ピメリン酸、アスコルビン酸、フタル酸、アセチルサルチル酸、アジピン酸、イソフタル酸、安息香酸、m−トルイル酸等のカルボン酸化合物、無水マレイン酸、無水フタル酸、ドデシル無水コハク酸、ジクロル無水マレイン酸、テトラクロル無水フタル酸、テトラヒドロ無水フタル酸、無水ピメリット酸等の酸無水物、3,3−ジメチルオキセタン、3,3−ジクロロメチルオキセタン、3−メチル−3−ヒドロキシメチルオキセタン、アジドメチルメチルオキセタン等のオキセタン化合物、ビスフェノールAジグリシジルエーテル、ビスフェノールFジグリシジルエーテル、フェノールノボラックポリグリシジルエーテル、N,N−ジグリシジル−p−アミノフェノールグリシジルエーテル、テトラブロモビスフェノールAジグリシジルエーテル、水添ビスフェノールAジグリシジルエーテル(すなわち、2,2−ビス(4−グリシジルオキシシクロヘキシル)プロパン)、ネオペンチルグリコールジグリシジルエーテル、1,6−ヘキサンジオールジグリシジルエーテル、トリメチロールプロパンポリグリシジルエーテル、ヘキサヒドロフタル酸ジグリシジルエステル、プロピレングリコールジグリシジルエーテル、トリプロピレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル、脂肪酸変性エポキシ、ジエチレングリコールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、グリセリンポリグリシジルエーテル、ジグリセリンポリグリシジルエーテル、ポリグリセリンポリグリシジルエーテル、ソルビトール系ポリグリシジルエーテル、エチレンオキシドラウリルアルコールグリシジルエーテル、エチレンオキシドフェノールグリシジルエーテル、アジピン酸グリシジルエーテル等のグリシジルエーテル化合物、N,N−ジグリシジルアニリン、テトラグリシジルジアミノジフェニルメタン、N,N,N,N−テトラグリシジル−m−キシリレンジアミン、トリグリシジルイソシアヌレート、N,N−ジグリシジル−5,5−ジアルキルヒダントイン等のグリシジルアミン化合物、ジエチレントリアミン、トリエチレンテトラミン、ジメチルアミノプロピルアミン、N−アミノエチルピペラジン、ベンジルジメチルアミン、トリス(ジメチルアミノメチル)フェノール、DHP30−トリ(2−エチルヘクソエート)、メタフェニレンジアミン、ジアミノジフェニルメタン、ジアミノジフェニルスルホン、ジシアンジアミド、三フッ化ホウ素、モノエチルアミン、メタンジアミン、キシレンジアミン、エチルメチルイミダゾール等のアミン化合物、1分子中に2個以上のオキシラン環を含む化合物のうち、ビスフェノールAのエピクロロヒドリンによるグリシジル化合物、あるいはその類似物が挙げられる。

【0025】

反応型重合体においては、架橋剤や、触媒、後述するカチオン重合開始剤などを併用しても良い。架橋剤としては、例えば、メラミン樹脂、エポキシ樹脂、金属酸化物などが挙げられる。金属酸化物としては、塩基性金属化合物のAl(OH)3 、Al(OOC・CH3 )2 (OOCH)、Al(OOC・CH3 )2 、ZrO(OCH3 )、Mg(OOC・CH3 )、Ca(OH)2 、Ba(OH)3 等を適宜使用できる。

【0026】

自己架橋型重合体は、加熱により官能基同士で自己架橋するものであり、例えば、グリシジル基とカルボキシ基を含むもの、あるいは、N−メチロールとカルボキシ基の両方を含むものなどが挙げられる。

【0027】

光エネルギーによって硬化する液状重合体としては、例えば、ポリエステル、エポキシ樹脂、オキセタン樹脂、ポリアクリル、ポリウレタン、ポリイミド、ポリアミド、ポリアミドイミド、ポリイミドシリコーン等のオリゴマー又はプレポリマーが挙げられる。

【0028】

光エネルギーによって硬化する液状重合体を構成する単量体単位としては、例えば、ビスフェノールA・エチレンオキサイド変性ジアクリレート、ジペンタエリスリトールヘキサ(ペンタ)アクリレート、ジペンタエリスリトールモノヒドロキシペンタアクリレート、ジプロピレングリコールジアクリレート、トリメチロールプロパントリアクリレート、グリセリンプロポキシトリアクリレート、4−ヒドロキシブチルアクリレート、1,6−ヘキサンジオールジアクリレート、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、イソボルニルアクリレート、ポリエチレングリコールジアクリレート、ペンタエリスリトールトリアクリレート、テトラヒドロフルフリルアクリレート、トリメチロールプロパントリアクリレート、トリプロピレングリコールジアクリレート等のアクリレート類、テトラエチレングリコールジメタクリレート、アルキルメタクリレート、アリルメタクリレート、1,3−ブチレングリコールジメタクリレート、n−ブチルメタクリレート、ベンジルメタクリレート、シクロヘキシルメタクリレート、ジエチレングリコールジメタクリレート、2−エチルヘキシルメタクリレート、グリシジルメタクリレート、1,6−ヘキサンジオールジメタクリレート、2−ヒドロキシエチルメタクリレート、イソボルニルメタクリレート、ラウリルメタクリレート、フェノキシエチルメタクリレート、t−ブチルメタクリレート、テトラヒドロフルフリルメタクリレート、トリメチロールプロパントリメタクリレート等のメタクリレート類、アリルグリシジルエーテル、ブチルグリシジルエーテル、高級アルコールグリシジルエーデル、1,6−ヘキサンジオールグリシジルエーテル、フェニルグリシジルエーテル、ステアリルグリシジルエーテル等のグリシジルエーテル類、ダイアセトンアクリルアミド、N,N−ジメチルアクリルアミド、ジメチルアミノプロピルアクリルアミド、ジメチルアミノプロピルメタクリルアミド、メタクリルアミド、N−メチロールアクリルアミド、N,N−ジメチルアクリルアミド、アクリロイルモルホリン、N−ビニルホルムアミド、N−メチルアクリルアミド、N−イソプロピルアクリルアミド、N−t−ブチルアクリルアミド、N−フェニルアクリルアミド、アクリロイルピペリジン、2−ヒドロキシエチルアクリルアミド等のアクリル(メタクリル)アミド類、2−クロロエチルビニルエーテル、シクロヘキシルビニルエーテル、エチルビニルエーテル、ヒドロキシブチルビニルエーテル、イソブチルビニルエーテル、トリエチレングリコールビニルエーテル等のビニルエーテル類、酪酸ビニル、モノクロロ酢酸ビニル、ピバリン酸ビニル等のカルボン酸ビニルエステル類の単官能モノマー並びに多官能モノマーが挙げられる。

【0029】

光エネルギーによって硬化する液状重合体は、光重合開始剤によって硬化する。その光重合開始剤としては、アセトフェノン類、ベンゾフェノン類、ミヒラーベンゾイルベンゾエート、α−アミロキシムエステル、テトラメチルチウラムモノサルファイド、チオキサントン類などが挙げられる。さらに、光増感剤として、n−ブチルアミン、トリエチルアミン、トリ−n−ブチルホスフィン等を混合できる。また、カチオン重合開始剤としては、アリールジアゾニウム塩類、ジアリールハロニウム塩類、トリフェニルスルホニウム塩類、シラノール/アルミニウムキレート、α−スルホニルオキシケトン類等が挙げられる。

【0030】

[シランカップリング剤]

ガラスへの密着性の向上の点から適宜シランカップリング剤を添加しても良い。シランカップリング剤の具体例としては、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシランなどが挙げられる。シランカップリング剤の含有量は、必要に応じて任意量を添加することができ、特に限定しない。

【0031】

[溶媒]

ピット抑制用ポリマー塗料の溶媒としては特に制限されず、例えば、水、N−メチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルホキシド、ヘキサメチレンホスホルトリアミド、アセトニトリル、ベンゾニトリル等の極性溶媒、クレゾール、フェノール、キシレノール等のフェノール類、メタノール、エタノール、プロパノール、ブタノール等のアルコール類、アセトン、メチルエチルケトン、メチルイソブチルケトン等のケトン類、酢酸メチル、酢酸エチル、酢酸プロピルなどのエステル類、ヘキサン、ベンゼン、トルエン、キシレン等の炭化水素類、ギ酸、酢酸等のカルボン酸、エチレンカーボネート、プロピレンカーボネート等のカーボネート化合物、ジオキサン、ジエチルエーテル等のエーテル化合物、エチレングリコールアルキルエーテル、プロピレングリコールアルキルエーテル、ポリエチレングリコールアルキルエーテル、ポリプロピレングリコールアルキルエーテル等の鎖状エーテル類、3−メチル−2−オキサゾリジノン等の複素環化合物、アセトニトリル、グルタロジニトリル、メトキシアセトニトリル、プロピオニトリル、ベンゾニトリル等のニトリル化合物等が挙げられる。これらの溶媒は、単独で用いてもよいし、2種類以上の混合物としてもよいし、他の有機溶媒との混合物としてもよい。

【0032】

[添加剤]

透光性ポリマーは、使用する素ガラス10の屈折率に近似する屈折率のものが好ましく、特にその屈折率が1.4〜1.6の範囲内のものが好ましい。このため、ピット抑制用ポリマー塗料には屈折率を調整するために、無機酸化物粒子を含有させると良い。無機酸化物粒子としてはSiO2、Al2O3、ZrO2、SnO2、TiO2 、SnO2 、InO2 、Sb2 O2 、MgO等の酸化物粒子およびこれらの1種または2種以上からなる複合酸化物粒子が挙げられる。無機酸化物粒子は、平均粒子径が1〜300nm、さらには2〜200nmの範囲にあることが好ましい。屈折率は1.15〜1.50、さらには1.30〜1.45の範囲にあることが好ましい。

【0033】

さらに、ピット抑制用ポリマー塗料の乾燥、硬化を低温で行う必要性から溶媒の沸点は200℃以下であることが好ましく、180℃以下であることがさらに好ましい。しかしながら、スリット系のコーターなどの塗工時の作業性、レベリング性、ブラッシング防止などの観点からは、溶媒の沸点は50℃以上が好ましく、70℃以上がさらに好ましい。

【0034】

S3の成膜処理工程では、上述したピット抑制用ポリマー塗料を、番線No.22のバーコータを用いて、5μm〜10μm程度の透光性ポリマー膜12が塗布される。ここでは、透光性ポリマー膜12として後述するピット抑制用ポリマー塗料“NCP−2”を用いている。透光性ポリマー膜12の屈折率を、高速分光エリプソメーター M−2000U(J.A.Woollam社製)によって、測定波長245nm〜1000nmかつ測定角度50度、60度、70度の条件にて測定したところ1.50〜1.53の値を示した。

なお、塗布はバーコータ以外の手段によって行うことが可能であるのは言うまでもなく、例えば、スリットコータを用いて成膜処理工程を実施しても良い。ここで、透光性ポリマー膜12の厚みは、素ガラス10の表面のピットの深さの予想値に応じて適宜増減することができる。例えば、素ガラス10の表面のピットが浅い場合には、透光性ポリマー膜12が0.5μm程度の膜厚でも素ガラス10の表面のピットを埋め尽くすことが可能である。一方で、素ガラス10の表面のピットが深い場合には、透光性ポリマー膜12の膜厚を必要に応じて増やすようにすると良い。

【0035】

続いて、塗布された透光性ポリマー膜12を炉にて乾燥させる乾燥処理工程に移行する(S4)。S4の乾燥処理工程では、120℃程度の熱風を循環させるように構成された熱風循環式の炉内に、約30分程度ガラス基板10を置くことにより乾燥処理が実行される。

【0036】

図3(A)〜図3(C)に示すように、素ガラス10表面に塗布された透光性ポリマー膜12は、素ガラス10表面にピット102が存在する場合には、このピット102内部に入り込む。透光性ポリマー膜12は、5μm〜10μmという十分な厚みを有しているため、通常、図3(B)に示すように、ピット102が透光性ポリマー膜12によって完全に埋められる。その後、図3(C)に示すように、透光性ポリマー膜12は、その液状体としての振る舞いにより表面の高さが自然に統一化され、その表面全域が平坦化する。

【0037】

以上のように、素ガラス10表面に存在する可能性のあるピット102は、素ガラス10に近似する屈折率を有する透光性ポリマー膜12によって埋められ、かつ、透光性ポリマー膜12の表面が平坦化することにより、ガラス基板100の表面が平坦化する。このため、ガラス基板100をそのまま、または所定の加工を行った後にフラットパネルディスプレイに用いた場合において、素ガラス10表面のピット102に起因してフラットパネルディスプレイの表示画像の質が低下するといったことがない。

【0038】

このガラス基板100は、例えば、図4(A)に示すように、透光性ポリマー膜12の表面にさらに、100〜300nm程度の厚みを有する有機導電膜14を塗布しても良い。有機導電膜14の素材の例としては、ポリチオフェン系導電性ポリマーが挙げられる。このように、素ガラス10の表面に透光性ポリマー膜12を介して有機導電膜14を塗布することにより、有機導電膜14の密着性を向上させることが可能となる。また、図4(B)に示すように素ガラス10に直接的にITOからなる透明電極膜16を蒸着させた場合に比較して、ピット102のフラットパネルディスプレイの表示画像の質に対する影響を著しく減少させることが可能になる。

【0039】

図5(A)および図5(B)は、透光性ポリマー膜12の膜厚と、全光線透過率およびHAZE率との関係を示すグラフである。

実験にあたって、番線No.2、No.22、およびNo,65のバーコータを使用して、複数の素ガラス10に対して0.5μm〜60μmの厚みを有する透光性ポリマー膜12をそれぞれ形成した。また、透光性ポリマー膜12に用いるピット抑制用ポリマー塗料として、固形分10%のポリエステル樹脂水分散体100重量部に対して、3−グリシドキシプロピルトリメトキシシラン1重量部、平均一次粒子径15nmかつ屈折率1.42のシリカ0.2重量部、エタノール20重量部を混合してなるピット抑制用ポリマー塗料“NCP−1”および、固形分10%のポリエステル樹脂水分散体100重量部に対して、3−グリシドキシプロピルトリメトキシシラン1重量部、エタノール20重量部を混合してなるピット抑制用ポリマー塗料“NCP−2”を用いた。そして、透光性ポリマー膜12のみの全光線透過率、ガラス基板100全体の全光線透過率、HAZE率、および膜厚等を測定した。ここで、透過率は、分光色彩計SD−5000(日本電色工業)を使用して、JIS K 7316−1に基づいて計測した。また、HAZE率は、濁度計NDH5000(日本電色工業)を使用して、JIS K 7136に基づいて計測した。また、素ガラスの算術平均粗さをセイコーインスツルメント社製のAFM(原子間力顕微鏡)によって測定した。さらに、必要に応じて表面抵抗を、ロレスタMCP−T250(三菱化学)によってJIS K 7194に基づいて計測した。

【0040】

また、図6(A)および図6(B)は、番線No.2を用いて塗布した複数のガラス基板10(第1グループ)、番線No.22を用いて塗布した複数のガラス基板10(第2グループ)、およびNo,65のバーコータを用いて塗布した複数のガラス基板10(第3グループ)について、各グループの全光透過率(膜のみ)、板厚0.5mmにおける全光透過率(ガラス基板全体)、板厚0.5mmにおけるHAZE率、および透光性ポリマー膜12の厚み(μm)の平均値を示している。なお、上記の実験において、素ガラス10は、全光線透過率92.38%、HAZE率0.25%、厚み0.5mm、表面の算術平均粗さRa0.8nmのものを用いている。図6(A)は、ピット抑制用ポリマー塗料“NCP−1”に係る結果を示しており、図6(B)は、ピット抑制用ポリマー塗料“NCP−2”に係る結果を示している。

【0041】

図5および図6に示すように、ピット抑制用ポリマー塗料“NCP−1”およびピット抑制用ポリマー塗料“NCP−2”はいずれも、膜厚が0.5〜10μmの範囲において、良好な全光透過率およびHAZE率の結果が得られている。このため、素ガラス10の表面に透光性ポリマー膜12を10μm程度厚塗りした場合であっても、ガラス基板100の透過率が実用に耐えない程度に下がったり、HAZE率が実用に耐えない程度に上がったりするといった不都合が発生しない。

【0042】

さらに、ピット抑制用ポリマー塗料“NCP−2”については、膜厚が10μmを超えても、透過率の低下やHAZE率の増加がほとんど見られないという顕著な効果を奏した。このため、このため、素ガラス10の表面に深いピットが存在し、透光性ポリマー膜12を数十μm〜数百μm程度厚塗りしないといけない場合であっても、ガラス基板100の透過率が実用に耐えない程度に下がったり、HAZE率が実用に耐えない程度に上がったりするといった不都合が発生しないことが予想される。

【0043】

また、素ガラス10に対する透光性ポリマー膜12の密着試験を以下のように行った。まず、複数の素ガラス10を水洗いし、エッチング液で化学研磨した。このとき、エッチング液として、各種の組成を用意し、研磨時間も適宜に変更した。エッチング液の組成および研磨時間が変わると、エッチング後の素ガラス10の算術平均粗さRaが変化する。一般に、研磨時間が長いほど、また、フッ酸濃度が濃いほど素ガラス10の表面の算術平均粗さRaが増加する傾向がある。ここでは、乾燥させたガラス基板100について、セロハンテープを使用して剥離試験を実施するとともに、各素ガラス10の化学研磨後の算術平均粗さRaとの関係を検証した。その結果、算術平均粗さRa=0.7nm〜70nm程度であれば、素ガラス10と透光性ポリマー膜12との密着性が維持されることが確認された。具体的には、上述したように、0.5〜3重量%のフッ酸、0〜10重量%の塩酸、0〜5重量%の硫酸、残り水からなるエッチング液を使用して、1〜2分程度の時間をかけて素ガラス10の表面を5μm(片面2.5μm)程度エッチングするのが好適であることを発見した。

【0044】

以上のように、たとえ素ガラス10の表面に複数のピットが存在する場合であっても、ガラス基板100が適用されるフラットパネルディスプレイの表示画像の質が低下することが適切に防止される。また、透光性ポリマー膜12は、素ガラス10の透明保護膜としても機能するため、素ガラス10の強度を向上させるという副次的な作用効果も奏する。

【0045】

上述の実施形態の説明は、すべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、上述の実施形態ではなく、特許請求の範囲によって示される。さらに、本発明の範囲には、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0046】

10−素ガラス

12−透光性ポリマー膜

14−導電膜

16−透明電極膜

100−ガラス基板

102−ピット

【技術分野】

【0001】

本発明は、液晶ディスプレイ装置、有機ELディスプレイ装置、およびプラズマディスプレイ等のフラットパネルディスプレイに用いられるガラス基板およびこのガラス基板の製造方法に関する。

【背景技術】

【0002】

液晶ディスプレイ装置、有機ELディスプレイ装置、およびプラズマディスプレイ等のフラットパネルディスプレイ用のガラス基板にピット等の傷が存在すると、フラットパネルディスプレイの表示画像の質を低下させてしまうため、ガラス基板上のピット対策を採る必要がある。ここで、フラットパネルディスプレイ用のガラス基板の例としては、貼り合わせガラス、カバーガラス、およびタッチパネル用のガラス等が挙げられる。

【0003】

ガラス基板の表面にピット等の傷が存在するとガラス基板の表面の光屈折のバラつきを生じさせ、フラットパネルディスプレイに表示される画像の歪みを生じさせる結果となる。ガラス基板表面に視認可能な傷が存在すれば、ディスプレイ装置が表示する画像の歪みも視認可能なものとなり、表示画像の質の低下をもたらす。また、ガラス基板表面の傷が視認できる程度に大きくない場合であっても、小さな傷が隣接する場合には、表示される画像の歪みが視認可能な程度の大きさになってしまう。

【0004】

ところが、ガラス基板の表面の傷を抑制するために再度の化学的研磨を行うとすると、研磨によって再度の薄型化を図ることになってしまうため、各ガラス基板の厚みの均一性が損なわれてしまうという不都合が発生したり、化学的研磨によって傷が拡大化してしまうという不都合が発生したりする可能性がある。また、ガラス基板の表面の傷に対して機械的研磨を施す場合には、薄型化しているガラス基板に機械的応力が加わることによって割れが発生してしまう可能性がある。

【0005】

このため、従来、ガラス基板表面の傷に透明樹脂を注入して硬化させることによって、ガラス基板に存在する傷を埋める技術が採用されることがあった(例えば、特許文献1〜3参照。)。これらの技術によれば、ガラス基板表面の傷をピンポイントで特定して樹脂によって埋めることによって、ガラス基板表面の傷に起因する表示画像の質の低下を効果的に防止することが可能であるとされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−045014号公報

【特許文献2】特開2006−201649号公報

【特許文献3】特開2007−197236号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述の特許文献1〜3に係る技術では、ガラス基板表面における視認可能な傷を検査処理工程にて特定し、特定した傷に対してその都度ピットリペア処理をする必要があるため、作業が煩雑化してしまうという不都合があった。また、ガラス基板表面の傷が視認可能な程度に大きくないものについては、その特定が困難であるため、ピットリペア処理を施すことが困難であった。

【0008】

この発明の目的は、簡易な構成によって、ガラス基板表面の傷の大小に関わらずガラス基板表面の傷が表示画像の質に悪影響を与えることを防止することが可能なフラットパネルディスプレイ用ガラス基板および同ガラス基板の製造方法を提供することである。

【課題を解決するための手段】

【0009】

この発明に係るフラットパネルディスプレイ用ガラス基板は、素ガラスおよび透光性ポリマー膜を備える。素ガラスは、エッチングにより粗面化処理された表面を有する。粗面化処理された表面の算術平均粗さRaの例として、0.7nm〜70nmが挙げられる。透光性ポリマー膜は、素ガラスにおける粗面化処理された表面に塗布される。この透光性ポリマー膜は、素ガラス表面に存在し得るピットを埋め尽くすように厚塗りされてなる。この透光性ポリマー膜は、その厚みが例えば0.5μm以上にされる。また、この透光性ポリマー膜はその屈折率が素ガラスに近似する範囲(例:1.4〜1.6)であることが好ましい。

【0010】

上述の構成においては、素ガラスの表面の算術平均粗さRaをエッチングによって粗面化するので、素ガラスと透光性ポリマー膜との確実な接着性を達成することができる。このとき、素ガラスの表面の算術平均粗さRaは0.7nm〜70nmに設定することが好ましい。その理由は、Ra<0.7nmであって、ガラス表面が平坦に過ぎると、ポリマーとガラスとの接着性が劣化し、密着試験において、エタノールなどで容易に剥がれ易くなるからである。一方、Ra>70nmであって、ガラス表面が粗過ぎると、フラットパネルディスプレイとして鮮明な表示特性を維持することが困難になり得るからである。

【0011】

一般に、透光性ポリマー膜の膜厚が厚いほど、HAZE率が増加して透明性が低下するため、透光性ポリマー膜の膜厚は、0.1μm〜0.3μm程度の薄さに設定されることが多い。しかしながら、この発明では、敢えて0.5μm以上の膜厚を有する透光性ポリマー膜を用いることにより、透光性ポリマー膜によるピット抑制効果が顕著に向上する。その結果、簡易な構成によってガラス基板表面の平坦化が実現する。

【0012】

透光性ポリマー膜の素材としては、膜厚が増加しても全光線透過率の低下やHAZE率の増加が起こりにくいポリマーを用いることが好ましい。例えば、ガラス基板として板厚0.5mmにおいて全光線透過率が91.85%以上であることが好ましい。また、ガラス基板として板厚0.5mmにおいてHAZE率が、4.88%以下であることが好ましい。ここで、HAZE率は、拡散透過率/全光透過率×100を意味し、JIS K7136に基づいて特定される値である。このような透光性ポリマー膜の素材の例としては、段落0019〜0032に記載されるピット抑制用ポリマー塗料から得られる素材が挙げられるが、これに限定されるものではない。

【発明の効果】

【0013】

本発明によれば、簡易な構成によって、ガラス基板表面の傷の大小に関わらずガラス基板表面の傷が表示画像の質に悪影響を与えることを防止することが可能になる。

【図面の簡単な説明】

【0014】

【図1】図1(A)および図1(B)は、本発明の一実施形態に係るガラス基板の概略を示す図である。

【図2】図2は、ガラス基板の製造方法の一例を示すフローチャートである。

【図3】図3(A)〜図3(C)は、透光性樹脂層の形成状態を示す図である。

【図4】図4(A)および図4(B)は、透光性樹脂層の上にさらに層を設けた構成の例を示す図である。

【図5】図5(A)および図5(B)は、膜厚と透過率およびHAZE率との関係を示すグラフである。

【図6】図6(A)および図6(B)は、膜厚と透過率およびHAZE率との関係を示す表である。

【発明を実施するための形態】

【0015】

図1(A)および図1(B)は、本発明の一実施形態に係るガラス基板100の概略構成を示している。ガラス基板100は、素ガラス10、および素ガラス10の表面に塗布された透光性ポリマー膜12を有する。素ガラス10の素材の例としては、無アルカリガラスが挙げられる。ここでは、100mm×100mm×0.5mmのアルミノ珪酸塩ガラスからなる板状の素ガラス10を用いている。素ガラス10の表面には、単一または複数のピット102が存在し得る。透光性ポリマー膜12は、ピット102が、ガラス基板100が用いられるフラットパネルディスプレイの表示画像の品質に悪影響を与えることを防止する役割を果たしている。

【0016】

続いて、図2を用いて、ガラス基板の製造方法の一例を説明する。素ガラス10に透光性ポリマー膜12を塗布する際には、まず素ガラス10の表面の粗面化処理が行われる(S1)。S1の粗面化処理工程においては、0.5〜3重量%のフッ酸、0〜10重量%の塩酸、0〜5重量%の硫酸、残り水からなるエッチング液を使用して、1〜2分間程度のエッチング処理が行われる。素ガラス10は、水洗いされた後、エッチング液中に浸漬される。そして、S1の粗面化処理工程において、素ガラス10の表面が5μm(片面2.5μm)程度だけエッチングされる。その結果、素ガラス10の表面の算術平均粗さRaが0.3nm程度から0.7nm〜70nmまで粗面化される。

【0017】

続いて、エッチングされた素ガラス10を洗浄する洗浄処理工程に移行する(S2)。S2の洗浄処理工程では、エッチングされた各素ガラス10が水洗いされ、その後、IPA(イソプロピルアルコール)に浸漬されて置換処理が行われ、さらにドライヤーによって乾燥される。

【0018】

続いて、素ガラス10の表面に透光性ポリマー膜12を塗布する成膜処理工程に移行する(S3)。ここでは、透光性ポリマー膜12に用いるピット抑制用ポリマー塗料の樹脂成分、シランカップリング剤、溶媒、および添加剤は以下の通りである。

【0019】

[樹脂成分]

ピット抑制用ポリマー塗料の樹脂成分は、透光性ポリマー膜12の環境耐久性や耐傷性が高くなり、素ガラス10との密着性を向上させることが必要である。このようにすることにより、ピット抑制用ポリマー塗料から形成された透光性ポリマー膜12の鉛筆硬度(JIS K 5400)をHB以上にし易い。すなわち、ハードコート成分としての機能を発揮させ易くなる。

【0020】

ピット抑制用ポリマーの樹脂成分は熱硬化性樹脂であってもよいし、熱可塑性樹脂であってもよい。例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル;ポリイミド、ポリアミドイミド等のポリイミド;ポリアミド6、ポリアミド6,6、ポリアミド12、ポリアミド11等のポリアミド;ポリフッ化ビニリデン、ポリフッ化ビニル、ポリテトラフルオロエチレン、エチレンテトラフルオロエチレンコポリマー、ポリクロロトリフルオロエチレン等のフッ素樹脂;ポリビニルアルコール、ポリビニルエーテル、ポリビニルブチラール、ポリ酢酸ビニル、ポリ塩化ビニル等のビニル樹脂;エポキシ樹脂;オキセタン樹脂;アジリジン樹脂:オキサゾリン樹脂:キシレン樹脂;アラミド樹脂;ポリイミドシリコーン;ポリウレタン;ポリウレア;メラミン樹脂;フェノール樹脂;ポリエーテル;アクリル樹脂及びこれらの共重合体等が挙げられる。

【0021】

これら樹脂成分は、有機溶剤に溶解されていてもよいし、スルホ基やカルボキシ基などの官能基が付与されて水溶液化されていてもよいし、乳化など水に分散されていてもよい。また、必要に応じて、架橋剤、重合開始剤等の硬化剤、重合促進剤、溶媒、粘度調整剤等を加えて使用することができる。

【0022】

上述した樹脂のうち、透明性、耐水性、硬度の点から、ポリウレタン、ポリエステル、アクリル樹脂、ポリアミド、ポリイミド、エポキシ樹脂、オキセタン樹脂、アジリジン樹脂、メラミン樹脂、ポリイミドシリコーンのいずれか1種以上が好ましい。また、アクリル樹脂は、硬度が硬いとともに透明性に優れるため、ガラス基板のような用途には適している。

【0023】

また、樹脂成分は、熱エネルギー及び/又は光エネルギーによって硬化する液状重合体を含むことが好ましい。ここで、熱エネルギーにより硬化する液状重合体としては、反応型重合体及び自己架橋型重合体が挙げられる。

【0024】

反応型重合体は、置換基を有する単量体が重合した重合体であり、置換基としては、ヒドロキシ基、カルボキシ基、酸無水物、オキセタン基、グリシジル基、アミノ基などが挙げられる。具体的な単量体としては、エチレングリコール、ジエチレングリコール、ジプロピレングリコール、グリセリン等の多官能アルコール、マロン酸、コハク酸、グルタミン酸、ピメリン酸、アスコルビン酸、フタル酸、アセチルサルチル酸、アジピン酸、イソフタル酸、安息香酸、m−トルイル酸等のカルボン酸化合物、無水マレイン酸、無水フタル酸、ドデシル無水コハク酸、ジクロル無水マレイン酸、テトラクロル無水フタル酸、テトラヒドロ無水フタル酸、無水ピメリット酸等の酸無水物、3,3−ジメチルオキセタン、3,3−ジクロロメチルオキセタン、3−メチル−3−ヒドロキシメチルオキセタン、アジドメチルメチルオキセタン等のオキセタン化合物、ビスフェノールAジグリシジルエーテル、ビスフェノールFジグリシジルエーテル、フェノールノボラックポリグリシジルエーテル、N,N−ジグリシジル−p−アミノフェノールグリシジルエーテル、テトラブロモビスフェノールAジグリシジルエーテル、水添ビスフェノールAジグリシジルエーテル(すなわち、2,2−ビス(4−グリシジルオキシシクロヘキシル)プロパン)、ネオペンチルグリコールジグリシジルエーテル、1,6−ヘキサンジオールジグリシジルエーテル、トリメチロールプロパンポリグリシジルエーテル、ヘキサヒドロフタル酸ジグリシジルエステル、プロピレングリコールジグリシジルエーテル、トリプロピレングリコールジグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル、脂肪酸変性エポキシ、ジエチレングリコールジグリシジルエーテル、ポリエチレングリコールジグリシジルエーテル、グリセリンポリグリシジルエーテル、ジグリセリンポリグリシジルエーテル、ポリグリセリンポリグリシジルエーテル、ソルビトール系ポリグリシジルエーテル、エチレンオキシドラウリルアルコールグリシジルエーテル、エチレンオキシドフェノールグリシジルエーテル、アジピン酸グリシジルエーテル等のグリシジルエーテル化合物、N,N−ジグリシジルアニリン、テトラグリシジルジアミノジフェニルメタン、N,N,N,N−テトラグリシジル−m−キシリレンジアミン、トリグリシジルイソシアヌレート、N,N−ジグリシジル−5,5−ジアルキルヒダントイン等のグリシジルアミン化合物、ジエチレントリアミン、トリエチレンテトラミン、ジメチルアミノプロピルアミン、N−アミノエチルピペラジン、ベンジルジメチルアミン、トリス(ジメチルアミノメチル)フェノール、DHP30−トリ(2−エチルヘクソエート)、メタフェニレンジアミン、ジアミノジフェニルメタン、ジアミノジフェニルスルホン、ジシアンジアミド、三フッ化ホウ素、モノエチルアミン、メタンジアミン、キシレンジアミン、エチルメチルイミダゾール等のアミン化合物、1分子中に2個以上のオキシラン環を含む化合物のうち、ビスフェノールAのエピクロロヒドリンによるグリシジル化合物、あるいはその類似物が挙げられる。

【0025】

反応型重合体においては、架橋剤や、触媒、後述するカチオン重合開始剤などを併用しても良い。架橋剤としては、例えば、メラミン樹脂、エポキシ樹脂、金属酸化物などが挙げられる。金属酸化物としては、塩基性金属化合物のAl(OH)3 、Al(OOC・CH3 )2 (OOCH)、Al(OOC・CH3 )2 、ZrO(OCH3 )、Mg(OOC・CH3 )、Ca(OH)2 、Ba(OH)3 等を適宜使用できる。

【0026】

自己架橋型重合体は、加熱により官能基同士で自己架橋するものであり、例えば、グリシジル基とカルボキシ基を含むもの、あるいは、N−メチロールとカルボキシ基の両方を含むものなどが挙げられる。

【0027】

光エネルギーによって硬化する液状重合体としては、例えば、ポリエステル、エポキシ樹脂、オキセタン樹脂、ポリアクリル、ポリウレタン、ポリイミド、ポリアミド、ポリアミドイミド、ポリイミドシリコーン等のオリゴマー又はプレポリマーが挙げられる。

【0028】

光エネルギーによって硬化する液状重合体を構成する単量体単位としては、例えば、ビスフェノールA・エチレンオキサイド変性ジアクリレート、ジペンタエリスリトールヘキサ(ペンタ)アクリレート、ジペンタエリスリトールモノヒドロキシペンタアクリレート、ジプロピレングリコールジアクリレート、トリメチロールプロパントリアクリレート、グリセリンプロポキシトリアクリレート、4−ヒドロキシブチルアクリレート、1,6−ヘキサンジオールジアクリレート、2−ヒドロキシエチルアクリレート、2−ヒドロキシプロピルアクリレート、イソボルニルアクリレート、ポリエチレングリコールジアクリレート、ペンタエリスリトールトリアクリレート、テトラヒドロフルフリルアクリレート、トリメチロールプロパントリアクリレート、トリプロピレングリコールジアクリレート等のアクリレート類、テトラエチレングリコールジメタクリレート、アルキルメタクリレート、アリルメタクリレート、1,3−ブチレングリコールジメタクリレート、n−ブチルメタクリレート、ベンジルメタクリレート、シクロヘキシルメタクリレート、ジエチレングリコールジメタクリレート、2−エチルヘキシルメタクリレート、グリシジルメタクリレート、1,6−ヘキサンジオールジメタクリレート、2−ヒドロキシエチルメタクリレート、イソボルニルメタクリレート、ラウリルメタクリレート、フェノキシエチルメタクリレート、t−ブチルメタクリレート、テトラヒドロフルフリルメタクリレート、トリメチロールプロパントリメタクリレート等のメタクリレート類、アリルグリシジルエーテル、ブチルグリシジルエーテル、高級アルコールグリシジルエーデル、1,6−ヘキサンジオールグリシジルエーテル、フェニルグリシジルエーテル、ステアリルグリシジルエーテル等のグリシジルエーテル類、ダイアセトンアクリルアミド、N,N−ジメチルアクリルアミド、ジメチルアミノプロピルアクリルアミド、ジメチルアミノプロピルメタクリルアミド、メタクリルアミド、N−メチロールアクリルアミド、N,N−ジメチルアクリルアミド、アクリロイルモルホリン、N−ビニルホルムアミド、N−メチルアクリルアミド、N−イソプロピルアクリルアミド、N−t−ブチルアクリルアミド、N−フェニルアクリルアミド、アクリロイルピペリジン、2−ヒドロキシエチルアクリルアミド等のアクリル(メタクリル)アミド類、2−クロロエチルビニルエーテル、シクロヘキシルビニルエーテル、エチルビニルエーテル、ヒドロキシブチルビニルエーテル、イソブチルビニルエーテル、トリエチレングリコールビニルエーテル等のビニルエーテル類、酪酸ビニル、モノクロロ酢酸ビニル、ピバリン酸ビニル等のカルボン酸ビニルエステル類の単官能モノマー並びに多官能モノマーが挙げられる。

【0029】

光エネルギーによって硬化する液状重合体は、光重合開始剤によって硬化する。その光重合開始剤としては、アセトフェノン類、ベンゾフェノン類、ミヒラーベンゾイルベンゾエート、α−アミロキシムエステル、テトラメチルチウラムモノサルファイド、チオキサントン類などが挙げられる。さらに、光増感剤として、n−ブチルアミン、トリエチルアミン、トリ−n−ブチルホスフィン等を混合できる。また、カチオン重合開始剤としては、アリールジアゾニウム塩類、ジアリールハロニウム塩類、トリフェニルスルホニウム塩類、シラノール/アルミニウムキレート、α−スルホニルオキシケトン類等が挙げられる。

【0030】

[シランカップリング剤]

ガラスへの密着性の向上の点から適宜シランカップリング剤を添加しても良い。シランカップリング剤の具体例としては、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシランなどが挙げられる。シランカップリング剤の含有量は、必要に応じて任意量を添加することができ、特に限定しない。

【0031】

[溶媒]

ピット抑制用ポリマー塗料の溶媒としては特に制限されず、例えば、水、N−メチル−2−ピロリドン、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、ジメチルスルホキシド、ヘキサメチレンホスホルトリアミド、アセトニトリル、ベンゾニトリル等の極性溶媒、クレゾール、フェノール、キシレノール等のフェノール類、メタノール、エタノール、プロパノール、ブタノール等のアルコール類、アセトン、メチルエチルケトン、メチルイソブチルケトン等のケトン類、酢酸メチル、酢酸エチル、酢酸プロピルなどのエステル類、ヘキサン、ベンゼン、トルエン、キシレン等の炭化水素類、ギ酸、酢酸等のカルボン酸、エチレンカーボネート、プロピレンカーボネート等のカーボネート化合物、ジオキサン、ジエチルエーテル等のエーテル化合物、エチレングリコールアルキルエーテル、プロピレングリコールアルキルエーテル、ポリエチレングリコールアルキルエーテル、ポリプロピレングリコールアルキルエーテル等の鎖状エーテル類、3−メチル−2−オキサゾリジノン等の複素環化合物、アセトニトリル、グルタロジニトリル、メトキシアセトニトリル、プロピオニトリル、ベンゾニトリル等のニトリル化合物等が挙げられる。これらの溶媒は、単独で用いてもよいし、2種類以上の混合物としてもよいし、他の有機溶媒との混合物としてもよい。

【0032】

[添加剤]

透光性ポリマーは、使用する素ガラス10の屈折率に近似する屈折率のものが好ましく、特にその屈折率が1.4〜1.6の範囲内のものが好ましい。このため、ピット抑制用ポリマー塗料には屈折率を調整するために、無機酸化物粒子を含有させると良い。無機酸化物粒子としてはSiO2、Al2O3、ZrO2、SnO2、TiO2 、SnO2 、InO2 、Sb2 O2 、MgO等の酸化物粒子およびこれらの1種または2種以上からなる複合酸化物粒子が挙げられる。無機酸化物粒子は、平均粒子径が1〜300nm、さらには2〜200nmの範囲にあることが好ましい。屈折率は1.15〜1.50、さらには1.30〜1.45の範囲にあることが好ましい。

【0033】

さらに、ピット抑制用ポリマー塗料の乾燥、硬化を低温で行う必要性から溶媒の沸点は200℃以下であることが好ましく、180℃以下であることがさらに好ましい。しかしながら、スリット系のコーターなどの塗工時の作業性、レベリング性、ブラッシング防止などの観点からは、溶媒の沸点は50℃以上が好ましく、70℃以上がさらに好ましい。

【0034】

S3の成膜処理工程では、上述したピット抑制用ポリマー塗料を、番線No.22のバーコータを用いて、5μm〜10μm程度の透光性ポリマー膜12が塗布される。ここでは、透光性ポリマー膜12として後述するピット抑制用ポリマー塗料“NCP−2”を用いている。透光性ポリマー膜12の屈折率を、高速分光エリプソメーター M−2000U(J.A.Woollam社製)によって、測定波長245nm〜1000nmかつ測定角度50度、60度、70度の条件にて測定したところ1.50〜1.53の値を示した。

なお、塗布はバーコータ以外の手段によって行うことが可能であるのは言うまでもなく、例えば、スリットコータを用いて成膜処理工程を実施しても良い。ここで、透光性ポリマー膜12の厚みは、素ガラス10の表面のピットの深さの予想値に応じて適宜増減することができる。例えば、素ガラス10の表面のピットが浅い場合には、透光性ポリマー膜12が0.5μm程度の膜厚でも素ガラス10の表面のピットを埋め尽くすことが可能である。一方で、素ガラス10の表面のピットが深い場合には、透光性ポリマー膜12の膜厚を必要に応じて増やすようにすると良い。

【0035】

続いて、塗布された透光性ポリマー膜12を炉にて乾燥させる乾燥処理工程に移行する(S4)。S4の乾燥処理工程では、120℃程度の熱風を循環させるように構成された熱風循環式の炉内に、約30分程度ガラス基板10を置くことにより乾燥処理が実行される。

【0036】

図3(A)〜図3(C)に示すように、素ガラス10表面に塗布された透光性ポリマー膜12は、素ガラス10表面にピット102が存在する場合には、このピット102内部に入り込む。透光性ポリマー膜12は、5μm〜10μmという十分な厚みを有しているため、通常、図3(B)に示すように、ピット102が透光性ポリマー膜12によって完全に埋められる。その後、図3(C)に示すように、透光性ポリマー膜12は、その液状体としての振る舞いにより表面の高さが自然に統一化され、その表面全域が平坦化する。

【0037】

以上のように、素ガラス10表面に存在する可能性のあるピット102は、素ガラス10に近似する屈折率を有する透光性ポリマー膜12によって埋められ、かつ、透光性ポリマー膜12の表面が平坦化することにより、ガラス基板100の表面が平坦化する。このため、ガラス基板100をそのまま、または所定の加工を行った後にフラットパネルディスプレイに用いた場合において、素ガラス10表面のピット102に起因してフラットパネルディスプレイの表示画像の質が低下するといったことがない。

【0038】

このガラス基板100は、例えば、図4(A)に示すように、透光性ポリマー膜12の表面にさらに、100〜300nm程度の厚みを有する有機導電膜14を塗布しても良い。有機導電膜14の素材の例としては、ポリチオフェン系導電性ポリマーが挙げられる。このように、素ガラス10の表面に透光性ポリマー膜12を介して有機導電膜14を塗布することにより、有機導電膜14の密着性を向上させることが可能となる。また、図4(B)に示すように素ガラス10に直接的にITOからなる透明電極膜16を蒸着させた場合に比較して、ピット102のフラットパネルディスプレイの表示画像の質に対する影響を著しく減少させることが可能になる。

【0039】

図5(A)および図5(B)は、透光性ポリマー膜12の膜厚と、全光線透過率およびHAZE率との関係を示すグラフである。

実験にあたって、番線No.2、No.22、およびNo,65のバーコータを使用して、複数の素ガラス10に対して0.5μm〜60μmの厚みを有する透光性ポリマー膜12をそれぞれ形成した。また、透光性ポリマー膜12に用いるピット抑制用ポリマー塗料として、固形分10%のポリエステル樹脂水分散体100重量部に対して、3−グリシドキシプロピルトリメトキシシラン1重量部、平均一次粒子径15nmかつ屈折率1.42のシリカ0.2重量部、エタノール20重量部を混合してなるピット抑制用ポリマー塗料“NCP−1”および、固形分10%のポリエステル樹脂水分散体100重量部に対して、3−グリシドキシプロピルトリメトキシシラン1重量部、エタノール20重量部を混合してなるピット抑制用ポリマー塗料“NCP−2”を用いた。そして、透光性ポリマー膜12のみの全光線透過率、ガラス基板100全体の全光線透過率、HAZE率、および膜厚等を測定した。ここで、透過率は、分光色彩計SD−5000(日本電色工業)を使用して、JIS K 7316−1に基づいて計測した。また、HAZE率は、濁度計NDH5000(日本電色工業)を使用して、JIS K 7136に基づいて計測した。また、素ガラスの算術平均粗さをセイコーインスツルメント社製のAFM(原子間力顕微鏡)によって測定した。さらに、必要に応じて表面抵抗を、ロレスタMCP−T250(三菱化学)によってJIS K 7194に基づいて計測した。

【0040】

また、図6(A)および図6(B)は、番線No.2を用いて塗布した複数のガラス基板10(第1グループ)、番線No.22を用いて塗布した複数のガラス基板10(第2グループ)、およびNo,65のバーコータを用いて塗布した複数のガラス基板10(第3グループ)について、各グループの全光透過率(膜のみ)、板厚0.5mmにおける全光透過率(ガラス基板全体)、板厚0.5mmにおけるHAZE率、および透光性ポリマー膜12の厚み(μm)の平均値を示している。なお、上記の実験において、素ガラス10は、全光線透過率92.38%、HAZE率0.25%、厚み0.5mm、表面の算術平均粗さRa0.8nmのものを用いている。図6(A)は、ピット抑制用ポリマー塗料“NCP−1”に係る結果を示しており、図6(B)は、ピット抑制用ポリマー塗料“NCP−2”に係る結果を示している。

【0041】

図5および図6に示すように、ピット抑制用ポリマー塗料“NCP−1”およびピット抑制用ポリマー塗料“NCP−2”はいずれも、膜厚が0.5〜10μmの範囲において、良好な全光透過率およびHAZE率の結果が得られている。このため、素ガラス10の表面に透光性ポリマー膜12を10μm程度厚塗りした場合であっても、ガラス基板100の透過率が実用に耐えない程度に下がったり、HAZE率が実用に耐えない程度に上がったりするといった不都合が発生しない。

【0042】

さらに、ピット抑制用ポリマー塗料“NCP−2”については、膜厚が10μmを超えても、透過率の低下やHAZE率の増加がほとんど見られないという顕著な効果を奏した。このため、このため、素ガラス10の表面に深いピットが存在し、透光性ポリマー膜12を数十μm〜数百μm程度厚塗りしないといけない場合であっても、ガラス基板100の透過率が実用に耐えない程度に下がったり、HAZE率が実用に耐えない程度に上がったりするといった不都合が発生しないことが予想される。

【0043】

また、素ガラス10に対する透光性ポリマー膜12の密着試験を以下のように行った。まず、複数の素ガラス10を水洗いし、エッチング液で化学研磨した。このとき、エッチング液として、各種の組成を用意し、研磨時間も適宜に変更した。エッチング液の組成および研磨時間が変わると、エッチング後の素ガラス10の算術平均粗さRaが変化する。一般に、研磨時間が長いほど、また、フッ酸濃度が濃いほど素ガラス10の表面の算術平均粗さRaが増加する傾向がある。ここでは、乾燥させたガラス基板100について、セロハンテープを使用して剥離試験を実施するとともに、各素ガラス10の化学研磨後の算術平均粗さRaとの関係を検証した。その結果、算術平均粗さRa=0.7nm〜70nm程度であれば、素ガラス10と透光性ポリマー膜12との密着性が維持されることが確認された。具体的には、上述したように、0.5〜3重量%のフッ酸、0〜10重量%の塩酸、0〜5重量%の硫酸、残り水からなるエッチング液を使用して、1〜2分程度の時間をかけて素ガラス10の表面を5μm(片面2.5μm)程度エッチングするのが好適であることを発見した。

【0044】

以上のように、たとえ素ガラス10の表面に複数のピットが存在する場合であっても、ガラス基板100が適用されるフラットパネルディスプレイの表示画像の質が低下することが適切に防止される。また、透光性ポリマー膜12は、素ガラス10の透明保護膜としても機能するため、素ガラス10の強度を向上させるという副次的な作用効果も奏する。

【0045】

上述の実施形態の説明は、すべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は、上述の実施形態ではなく、特許請求の範囲によって示される。さらに、本発明の範囲には、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0046】

10−素ガラス

12−透光性ポリマー膜

14−導電膜

16−透明電極膜

100−ガラス基板

102−ピット

【特許請求の範囲】

【請求項1】

フラットパネルディスプレイに用いられるガラス基板であって、

エッチングにより粗面化処理された表面を有する素ガラスと、

前記素ガラスにおける前記粗面化処理された表面に塗布された透光性ポリマー膜と、を備え、

前記透光性ポリマー膜が、前記素ガラスの表面に存在し得るピットを埋め尽くすように厚塗りされてなることを特徴とするフラットパネルディスプレイ用ガラス基板。

【請求項2】

前記素ガラスは、エッチングにより算術平均粗さRaが0.7nm〜70nmになるように表面処理されており、かつ、前記透光性ポリマー膜の厚みが少なくとも0.5μm以上であることを特徴とする請求項1に記載のフラットパネルディスプレイ用ガラス基板。

【請求項3】

前記透光性ポリマー膜の屈折率が1.4〜1.6である請求項1または2に記載のフラットパネルディスプレイ用ガラス基板。

【請求項4】

板厚0.5mmにおいて全光線透過率が91.85%以上である請求項1〜3のいずれか1項に記載のフラットパネルディスプレイ用ガラス基板。

【請求項5】

板厚0.5mmにおいてHAZE率が、4.88%以下である請求項1〜4のいずれか1項に記載のフラットパネルディスプレイ用ガラス基板。

【請求項6】

フラットパネルディスプレイに用いられるガラス基板を製造する方法であって、

素ガラスの表面にエッチング液を接触させて、その表面を粗面化する粗面化処理工程と、

前記粗面化処理工程後の素ガラスの表面に存在し得るピットを埋め尽くすように透光性ポリマー膜を厚塗りする成膜処理工程と、を含むフラットパネルディスプレイ用ガラス基板の製造方法。

【請求項7】

前記粗面化処理工程は、前記素ガラスの表面を、エッチングにより算術平均粗さRaが0.7nm〜70nmになるように表面処理する工程であり、前記成膜処理工程は、前記透光性ポリマー膜の厚みが少なくとも0.5μm以上になるように成膜する工程であることを特徴とする請求項6に記載のフラットパネルディスプレイ用ガラス基板の製造方法。

【請求項8】

前記透光性ポリマー膜の屈折率が1.4〜1.6である請求項6または7に記載のフラットパネルディスプレイ用ガラス基板の製造方法。

【請求項9】

前記エッチング液は、0.5〜3重量%のフッ酸、0〜10重量%の塩酸、および0〜5重量%の硫酸を含有して構成される請求項6〜8のいずれか1項に記載のフラットパネルディスプレイ用ガラス基板の製造方法。

【請求項1】

フラットパネルディスプレイに用いられるガラス基板であって、

エッチングにより粗面化処理された表面を有する素ガラスと、

前記素ガラスにおける前記粗面化処理された表面に塗布された透光性ポリマー膜と、を備え、

前記透光性ポリマー膜が、前記素ガラスの表面に存在し得るピットを埋め尽くすように厚塗りされてなることを特徴とするフラットパネルディスプレイ用ガラス基板。

【請求項2】

前記素ガラスは、エッチングにより算術平均粗さRaが0.7nm〜70nmになるように表面処理されており、かつ、前記透光性ポリマー膜の厚みが少なくとも0.5μm以上であることを特徴とする請求項1に記載のフラットパネルディスプレイ用ガラス基板。

【請求項3】

前記透光性ポリマー膜の屈折率が1.4〜1.6である請求項1または2に記載のフラットパネルディスプレイ用ガラス基板。

【請求項4】

板厚0.5mmにおいて全光線透過率が91.85%以上である請求項1〜3のいずれか1項に記載のフラットパネルディスプレイ用ガラス基板。

【請求項5】

板厚0.5mmにおいてHAZE率が、4.88%以下である請求項1〜4のいずれか1項に記載のフラットパネルディスプレイ用ガラス基板。

【請求項6】

フラットパネルディスプレイに用いられるガラス基板を製造する方法であって、

素ガラスの表面にエッチング液を接触させて、その表面を粗面化する粗面化処理工程と、

前記粗面化処理工程後の素ガラスの表面に存在し得るピットを埋め尽くすように透光性ポリマー膜を厚塗りする成膜処理工程と、を含むフラットパネルディスプレイ用ガラス基板の製造方法。

【請求項7】

前記粗面化処理工程は、前記素ガラスの表面を、エッチングにより算術平均粗さRaが0.7nm〜70nmになるように表面処理する工程であり、前記成膜処理工程は、前記透光性ポリマー膜の厚みが少なくとも0.5μm以上になるように成膜する工程であることを特徴とする請求項6に記載のフラットパネルディスプレイ用ガラス基板の製造方法。

【請求項8】

前記透光性ポリマー膜の屈折率が1.4〜1.6である請求項6または7に記載のフラットパネルディスプレイ用ガラス基板の製造方法。

【請求項9】

前記エッチング液は、0.5〜3重量%のフッ酸、0〜10重量%の塩酸、および0〜5重量%の硫酸を含有して構成される請求項6〜8のいずれか1項に記載のフラットパネルディスプレイ用ガラス基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−247633(P2012−247633A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−119317(P2011−119317)

【出願日】平成23年5月27日(2011.5.27)

【出願人】(509154420)株式会社NSC (10)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月27日(2011.5.27)

【出願人】(509154420)株式会社NSC (10)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]