プラズマ源およびこれを用いた薄膜の製造方法

【課題】

本発明は高品質な化合物薄膜または有機物薄膜を高い生産性で連続的に製造可能とするために、低ダメージで反応性の高い成膜条件を実現するプラズマ源と薄膜の製造方法を提供することを目的とする。具体的には、従来のスパッタ法におけるターゲット使用効率を改善すると共に、基材へ入射する粒子の運動エネルギーを十分緩和しても良好な膜質を得るための高密度なマグネトロンプラズマを基材近傍に生成するものである。

【解決手段】

対向した少なくとも一対の平板型マグネトロンプレートを有し、前記対向する平板型マグネトロンプレートの一方のみがスパッタカソードであることを特徴とする、プラズマ源。

本発明は高品質な化合物薄膜または有機物薄膜を高い生産性で連続的に製造可能とするために、低ダメージで反応性の高い成膜条件を実現するプラズマ源と薄膜の製造方法を提供することを目的とする。具体的には、従来のスパッタ法におけるターゲット使用効率を改善すると共に、基材へ入射する粒子の運動エネルギーを十分緩和しても良好な膜質を得るための高密度なマグネトロンプラズマを基材近傍に生成するものである。

【解決手段】

対向した少なくとも一対の平板型マグネトロンプレートを有し、前記対向する平板型マグネトロンプレートの一方のみがスパッタカソードであることを特徴とする、プラズマ源。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜の製造に適したプラズマ源に関するものであり、特に化合物あるいは有機物薄膜の製造において、膜質の改善、成膜温度の抑制、原料の使用効率の向上等に有効な技術に関するものである。

【背景技術】

【0002】

太陽電池や発光デバイス等の機能性薄膜には、高い性能を発現できることから化合物や有機物が主要材料として用いられることが多い。これらの、化合物や有機物の薄膜の物性を十分に発現されるためには、膜を構成する複数の異なる種類の元素の組成と結合状態を所望の状態に制御することが極めて重要となる。

【0003】

化合物や有機物の薄膜の製造方法の一つとして、固体または液体の原料を気化しものや、あるいは気体の原料をそのまま用いて基材表面で薄膜を形成する、いわゆるドライコーティング法が挙げられる。また、ドライコーティング法による化合物や有機物の薄膜の製造方法としては、基材表面で熱や運動エネルギーを用いて反応を促進する物理的な方法と、紫外線やプラズマを用いて反応を促進する化学的な方法が挙げられる。物理的なドライコーティング方法としては、蒸着法やスパッタリング法が挙げられる。また、化学的なドライコーティング方法としては、化学気相成長法(以下CVD)が挙げられる。ただし、実際には、蒸着、スパッタリング、CVDの各プロセスは明確に分離されるものではなく、むしろ、その複合的なプロセスになっているものも少なくない。

【0004】

上記ドライコーティングにおいて、化合物半導体薄膜や有機半導体薄膜等の結晶性や配向性が重要となる膜については、蒸着やCVDプロセスが適しているとされる。これは、蒸着やCVDでは基材表面に到達する粒子や紫外線等のエネルギーが強すぎないため、膜にダメージを与えにくいことが主な理由である。一方、スパッタリングはターゲットに入射したイオンが電気的に中性になって高速で跳ね返る反跳粒子やカソードの電界で基材に加速される負イオンが膜に大きなダメージを与えるとされている。しかし、スパッタリングは種々の元素からなる複雑な組成の材料で比較的簡単に組成を制御して成膜できる優れた長所があり、この点において蒸着やCVDよりも優れている。

【0005】

スパッタリングのダメージ抑制技術としては、対向させたターゲットの外側に基材を配置する対向ターゲットスパッタリング法が考案されている(例えば特許文献1)。これはターゲットからの反跳粒子などが膜表面に直接入射することを回避できるために、結晶性や配向性に優れた薄膜を形成できる。しかし、その構造によりターゲット材料から放出されたスパッタ粒子が基材表面に到達する確率が低いために生産性が低いといった問題がある。また、基板表面に入射する粒子の運動エネルギーを抑制するだけでは、蒸着やCVDと比較して必ずしも結晶性や配向性に優れた膜を製造できるとは限らないといった問題もある。

【0006】

一方、結晶性や配向性に優れた薄膜を製造する技術として、基材近傍で運動エネルギーの低いマグネトロンプラズマを生成し、その化学的な活性により反応性を促進するものが考案されている(例えば、特許文献2または3)。しかし、この方法では基材近傍に形成されるマグネトロンプラズマは、磁場と電界が直交する領域が限定的であり、基材表面で十分な反応性を確保するには問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−13212号

【特許文献2】特開平11−61416号

【特許文献3】特開平11−302833号

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は高品質な化合物薄膜または有機物薄膜を高い生産性で連続的に製造可能とするために、低ダメージで反応性の高い成膜条件を実現するプラズマ源と薄膜の製造方法を提供することを目的とする。具体的には、従来のスパッタ法におけるターゲット使用効率を改善すると共に、基材へ入射する粒子の運動エネルギーを十分緩和しても良好な膜質を得るための高密度なマグネトロンプラズマを基材近傍に生成するものである。

【課題を解決するための手段】

【0009】

上記課題は、以下に記載する本発明によって解決される。

【0010】

即ち、本発明に係るプラズマ源は、対向した少なくとも一対の平板型マグネトロンプレートを有し、前記対向する平板型マグネトロンプレートの一方のみがスパッタカソードである構成にすることができる。本発明は対向ターゲット式スパッタカソードとは異なり、スパッタカソードは一方のプレートのみである。ただし、対向するプレート間でそれぞれのマグネトロン磁界は対向しており、相互作用可能な距離に配置されているのがよい。また、スパッタカソードと対向する側のマグネトロンプレートは、接地電位にされていても良いし、スパッタリングが支配的に起きない程度の電圧、例えば-200V〜+200V程度の範囲に制御されていてもよい。なお、マグネトロンプレートによる磁束密度は、プレート面と平行成分が0.03T以上、好ましくは0.1Tとするとマグネトロンプラズマが安定して成立し易いのでよい。

【0011】

また、本発明に係るプラズマ源は、同極性の磁極が対向した平板型マグネトロンプレートを少なくとも一対有する構成にすることができる。磁極を同極性とすることにより、お互いのマグネトロン磁場が押しつぶされ、プレート面と平行な成分の磁界成分をもつ領域、すなわちマグネトロンプラズマ領域を広くすることができるのでよい。この結果、カソード側ではスパッタのエロージョンエリアを広くすることができるため、材料の使用効率や成膜速度を向上させることができる。一方、対向するマグネトロンプレート側でもマグネトロンプラズマ領域が拡がるため、この領域に基材を配置することにより、反応性の高い成膜条件を成立させることができるのでよい。

【0012】

また、本発明に係るプラズマ源は、間隙を調整可能な対向した平板型マグネトロンプレートを少なくとも一対有する構成にすることができる。間隙を狭くすることにより対向するマグネトロン磁場の相互作用を強くできるのでよい。

【0013】

また、本発明に係るプラズマ源は、対向する平板型マグネトロンプレートの少なくとも一方の磁気回路が、電磁石で構成されているようにすることができる。マグネトロンプレートを対向させると、その間に強い引力または斥力が働く。このため、マグネトロンプレートの取り付け時などに作業が困難になったり、挟まれ事故が発生したりする危険が高くなる。また、仮に無事に取り付けられたとしても、保守等の時に工具やネジ類がマグネトロンプレートに強く引きつけられ、やはり安全上の危険を伴うので好ましくない。そこで、少なくとも一方の磁気回路を電磁石にすることにより、成膜時以外は電磁石への電流を減らしたり止めたりすることで安全性を確保できるのでよい。

【0014】

また、本発明に係るプラズマ源は、対向する平板型マグネトロンプレートの間隙が20mm〜100mmの範囲で設定できる構成にすることができる。20mmよりも小さくすると、その間にターゲット材料や基材を挿入することが困難となる。また仮に挿入できても、プラズマシース領域の影響でプラズマを間隙内で生成することが困難になるので好ましくない。一方、間隙を100mmよりも大きくすると、対向するマグネトロン磁場の相互作用が小さくなるので好ましくない。

【0015】

また、本発明に係る薄膜の製造方法は、上記のいずれかに記載のプラズマ源を用い、前記プラズマ源のカソード側のマグネトロンプレート面にターゲット材料を配置し、前記ターゲット材料と対向するマグネトロンプレート近傍に基材を配置し、前記カソードに電力を供給することにより前記ターゲット材料近傍にマグネトロンプラズマを生成し、前記マグネトロンプラズマのプラズマ電位と前記基材との間に電界を形成し、前記電界および前記ターゲット材料と対向するマグネトロンプレートの磁場により、前記基材近傍にマグネトロンプラズマを形成し、前記ターゲット材料および基材の間に生成されたプラズマ中のイオンをターゲット材料に衝突させてスパッタ粒子を生成し、前記スパッタ粒子を前記基材表面に供給して薄膜を形成するようにできる。なお、用いるターゲットおよび基材が磁性体であるとマグネトロン磁界がプラズマ生成領域で十分な強度を確保し難くなるので、好ましくないが、使用できないということではない。また、基材はカソードではないマグネトロンプレートと接触させて配置しても良いが、若干の間隙を設けることにより、基材をカソードと相対的に移動させながら成膜することが容易となるのでよい。また、カソートに供給する電力は直流でも良いが、ターゲット材料の抵抗値が高い場合には高周波にすることもできる。また、必要により、基材またはターゲット材料周辺に別途プラズマ源を配置し、ターゲットと基材との間のプラズマ密度を高める手段を併用してもよい。この場合のプラズマ源としては特に限定される物ではないが、内部アンテナ型の誘導結合プラズマ源の方がアンテナからの異物発生が少なく、しかもプラズマ電位やイオンエネルギーを過度に増加させずにプラズマ密度を高め易いのでよい。

【0016】

また、本発明に係る薄膜の製造方法は、基材近傍に形成されるマグネトロンプラズマにより基材表面または近傍に供給される粒子の反応性を促進しながら化合物または有機物の薄膜を基材表面に形成するようにできる。基材の電位とその近傍に形成されるマグネトロンプラズマのプラズマ電位との差は、基材が接地電位の場合は数十V以下であるが、基材またはマグネトロンプレートに電圧を印加してスパッタリングが支配的に起きない程度の-200〜+200Vにしてイオンや電子の運動エネルギーを調節することにより、膜の結結晶や配向性を調節してもよい。

【0017】

また、本発明に係る薄膜の製造方法は、ターゲット材料と基材の間に反応性ガスを供給しながら基材表面に薄膜を形成するようにできる。反応性ガスとしては、水素、酸素、窒素、炭素、珪素、硫黄、セレン、フッ素など、ターゲット材料から基材表面または近傍に供給されるスパッタ粒と化学的な反応を起こす元素が含まれるガスが挙げられる。

【0018】

また、本発明に係る薄膜の製造方法は、ターゲット材料が化合物または有機物とすることができる。化合物としては、In2O3、ZnO、InGaZnOなどを主成分とする酸化物半導体や、CuInS2、Cu2InGaSe4Cu2ZnSnS4などを主成分とするカルコパイライト型半導体、あるいはBaTiO3、Pb(Zr,Ti)O3、SrBi2Ta2O9、(Bi,La)4Ti3O12などを主成分とする強誘電体などが挙げられる。特に、三元系や四元系以上の複雑な組成の化合物はスパッタリングを用いて成膜した方が組成を安定に制御し易いので適している。また、ポリテトラフルオロエチレン、ポリイミドなど比較的耐熱性の高い有機物もターゲット材料として用いることができる。

【0019】

また、本発明に係る薄膜の製造方法は、プラズマ雰囲気の平均自由工程Lに対するターゲット材料と基材との間隙dの比d/Lが、10〜1000の範囲とすることができる。電荷を持った粒子の運動エネルギーはプラズマと基材との間に形成されるシース電界によって制御可能であるが、電気的に中性の粒子の運動エネルギーは電界では制御できない。一方、成膜雰囲気の圧力を高めて各粒子間の衝突頻度を高めることにより、スパッタ粒子の運動エネルギーは成膜雰囲気の気体温度と同等な程度まで緩和することができる。ターゲット材料から飛び出したスパッタ粒子の運動エネルギーの緩和の度合いは、平均自由工程Lと間隙dの比d/Lが大きいほど大きくなる。d/Lが10よりも小さいと十分な緩和効果がなく、1000よりも大きいとターゲットに入射するイオンの運動エネルギーも低下してスパッタリング現象が起きにくくなるので好ましくない。従って、d/Lは10〜1000の範囲が好ましく、より好ましくは50〜500の範囲がよい。なお、従来のスパッタ方においては、d/Lは1〜10程度であり、基材に入手するスパッタ粒子の運動エネルギーを用いて膜の結晶成長を促進している。一方、本発明においては基材近傍のプラズマによる化学的な作用により反応促進を行なえるため、スパッタ粒子の運動エネルギーを低く抑えても結晶成長させることができる。むしろ、高エネルギー粒子によるダメージが少ないため、蒸着法やCVD方と同等以上の品質の薄膜を得ることが容易となる。

【0020】

また、本発明に係る薄膜の製造方法は、カソードに対して基材を相対的に移動させながら基材表面に薄膜を形成するようにできる。移動は回転、往復、一方向のいずれでも良いが、往復または一方向とした方がより均質かつ大面積な薄膜を得られるのでよい。

【図面の簡単な説明】

【0021】

【図1】本発明のプラズマ源を説明する図。

【図2】本発明のプラズマ源を説明する図。

【図3】実施例1を説明する図。

【図4】実施例1を説明する図。

【図5】実施例1を説明する図。

【図6】実施例2を説明する図。

【図7】実施例2を説明する図。

【図8】実施例2を説明する図。

【図9】実施例3を説明する図。

【図10】実施例3を説明する図。

【図11】実施例4を説明する図。

【図12】実施例4を説明する図。

【発明を実施するための形態】

【0022】

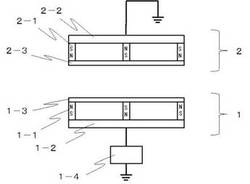

以下に本発明の実施形態について説明する。図1に本発明によるプラズマ源の断面構造の一例を示す。平板型マグネトロンプレート1および2が所望の間隙を介して対向して配置され、一方のマグネトロンプレート1のみがスパッタ電源1−4に接続されている。マグネトロンプレート1を非磁性体板1−4の法線方向から見た形状は、円形、矩形、レーストラック状、その他のいずれでも良いが、矩形またはレーストラック状であると、広幅の基材を均一に処理し易いのでよい。なお、マグネトロンプレート2はマグネトロンプレート1とほぼ同一の形状とすることが所望の磁界の構成するためには重要である。また、両マグネトロンプレート1および2のプレート表面と平行な成分の磁束密度は0.1T以上するのが好ましい。また、マグネトロンプレート1は、永久磁石1−1と磁性体ヨーク1−2および非磁性体板1−3とを備え、マグネトロン磁界を構成している。永久磁石1−1は各種磁石を用いることができるが、ネオジウム系磁石を用いると、100℃程度の温度でも磁束密度を維持し易くいのでよい。また、ネオジウム系磁石は磁束密度が高いので比較的小さなサイズの磁石を用いても所望の磁束密度を得易いのでよい。磁性体ヨーク材料としては、軟鉄、フェライト、SUS430などが挙げられる。磁性体ヨークは非透磁率が5000以上あるものを用いると、漏れ磁束が少なく、マグネトロン磁界を効果的に形成できるのでよい。非磁性体板1−3としては銅、アルミニウム、あるいはこれらを含む合金などを用いることができる。マグネトロンプレート2もマグネトロンプレート1と同様の構成であるが、接地電位とするのがよい。ただし、必要によりバイアス電源を接続して-200V〜+200Vの範囲の電圧を印加できるようにしてもかまわない。また、マグネトロンプレート1およびマグネトロンプレート2は、冷媒等を用いて冷却できる構造にすると、永久磁石1−1及び2−1のキュリー点以下で使用することが可能となるのでよい。なお、カソード側のマグネトロンプレート周囲にはターゲットを配置する部分以外にシールドを設ける必要があるが、図では割愛して記載していない。

【0023】

図2に本発明による別のプラズマ源の断面構造の一例を示す。図1のマグネトロンプレート2の永久磁石を磁性体ヨーク2−2とし、代わりに電磁石2−4を備えている。この様に対向するマグネトロンプレートの少なくとも一方を電磁石にすることにより、組み付け時や準備作業時にマグネトロンプレートが不用意に反発したり吸着したりする事故や工具などが吸着する事故を防げるのでよい。また、電磁石側の磁界を調整することにより所望の磁界を形成するためのバランス調整が可能となるのでよい。また、電磁石2−4のソレノイドコイルは、冷媒等を用いて直接あるいは間接的に冷却できるようにしておくと、コイルの発熱を抑え、安定な磁束密度を得易いのでよい。

【0024】

一方、本発明のプラズマ源を用いた薄膜の製造法について以下に説明する。先ず、カソード側のマグネトロンプレート2の表面に面にターゲット材料を配置し、前記ターゲット材料と対向するマグネトロンプレート1の近傍に基材を真空装置内に配置する。次に、真空装置内を真空に排気した後、アルゴンなどの希ガスをスパッタガスとして導入して、排気速度とのバランスを調整することにより所望の圧力を維持するようにする。する。次に、前記カソードに電力を供給することにより前記ターゲット材料近傍にマグネトロンプラズマを生成し、前記マグネトロンプラズマのプラズマ電位と前記基材との間に電界を形成し、前記電界および前記ターゲット材料と対向するマグネトロンプレート2の磁場により、前記基材近傍にターゲット近傍に形成されたものとは異なるマグネトロンプラズマを形成し、前記ターゲット材料および基材の間に生成されたプラズマ中のイオンをターゲット材料に衝突させてスパッタ粒子を生成し、前記スパッタ粒子を前記基材表面に供給して薄膜を形成する。

【0025】

このとき、基材は対向するマグネトロンプレート間の中心よりもマグネトロンプレート2側に配置することが重要である。こうすることにより、マグネトロンプレート2のマグネトロン磁界により基材表面に高密度なプラズマが形成され、スパッタ粒子と反応ガスとの反応性を高めることにより、結晶性や配向性の優れた膜を作成できるようになる。

【0026】

また、プラズマ雰囲気の平均自由工程Lに対するターゲット材料と基材との間隙dの比d/Lが、10〜1000の範囲とすると、ターゲットから飛び出したスパッタ粒子や反跳アルゴンなどが、基材表面に入射するまでにスパッタ雰囲気のアルゴンなどと統計的に10〜1000回衝突させることができる。こうすることにより、基材表面に入射する粒子の運動エネルギーを緩和させ、結晶性や配向性に優れた薄膜を製造し易くなる。なお、本発明の薄膜の製造方法においては、一般的なスパッタスパッタ法と比較してスパッタ粒子の運動エネルギーを低く押さえたことによる成膜時のエネルギー不足を基材表面のマグネトロンプラズマの化学的な作用により補うものである。

【0027】

なお、本発明のプラズマ源およびこれを用いた薄膜の製造方法は、上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内であれば種々の変更は可能である。

【実施例1】

【0028】

図3に、本発明を用いたプラズマ源の断面構造および磁界シミュレーション結果の一例を示す。磁界シミュレーションには、Tera Analysis社の QuickField (登録商標)Ver.5.8.0.930を用いた。磁石の磁極表面での磁束密度は1.0Tとし、ヨークの比透磁率は5000とした。この様に、マグネトロンプレート間隙を80mmとして対向させた場合、各々のマグネトロン磁界がお互いに反発することにより、磁力線がマグネトロンプレート面と平行になるように描かれている。この様にマグネトロンプレート面と平行な領域が増えると、マグトロンプラズマが形成される領域が増え、ターゲットの使用効率が増加するとともに成膜速度の増加を実現できることが判る。また、例えば図上側のマグネトロンプレート面から20mm下方にB-B’線分で表した部分に配置された基材位置でもマグネトロンプラズマ領域が増え、反応性を高められることが判る。なお、ターゲット上に生成されるマグネトロンプラズマと基材表面で形成されるマグネトロンプラズマでは、電界の無機が逆のため電子のサイクロトロン運動はお互いに逆方向に回転することになる。

【0029】

図4に、図3のA-A’線分で示した部分におけるマグネトロンプレート面と平行な成分の磁束密度の距離に対するグラフを示す。この様に80mmの間隙全体にわたって0.2T以上の磁束密度が得られている。なお。対向する上下の磁界強度が同等の場合は間隙の中央部が最も磁束密度が低くなるはずであり、図4でそうなっていないのは解析上の誤差が原因と考えられる。

【0030】

図5に、図3のB-B’線分で示した部分におけるマグネトロンプレート面と平行な成分の磁束密度の距離に対するグラフを示す。プレート面幅300mmに渡って大きな振幅の磁束密度分布が見られる。グラフ縦軸の中心が0Tであり、グラフの左側と右側で極性が異なるのは、磁界の方向が逆向きになっているためである。この様、B-B’線分で示した部分、すなわち、基材が配置される部分において、広い範囲にわたって1.0T以上の磁束密度が得られていることかわかる。

【実施例2】

【0031】

図6に、一般的な平板型マグネトロンプレートの断面構造および磁界シミュレーション結果の一例を示す。図3の上部側のマグネトロンプレートがない以外は図3と同様の構成である。この様に、磁力線は各磁極間を大きな弧を描いて描かれており、カソード側のマグネトロンブラズマ生成領域は図3よりも狭くなることが見て採れる。また、基材側についてはB-B’線分部分ではマグネトロンを形成する磁界は期待できない。

【0032】

図7に、図5のA-A’線分で示した部分におけるマグネトロンプレート面と平行な成分の磁束密度の距離に対するグラフを示す。この様にカソード側(図5下側)のマグネトロンプレート表面から離れるに従って、磁束密度が低下していることが判る。また、最も磁束密度が強い部分でも0.2T以下であり、図4に示した本発明の実施例1と比較して小さな値になっていることが判る。

【0033】

図8に、図5のB-B’線分で示した部分におけるマグネトロンプレート面と平行な成分の磁束密度の距離に対するグラフを示す。この様に、プレート幅300mmに渡って磁束密度は1.0T以下であり、基材表面でのマグネトロンプラズマが形成されることは殆ど期待できないと考えられる。

【実施例3】

【0034】

次に、本発明のプラズマ源を用いて硫化物半導体薄膜を作成した結果について説明する。対向するマグネトロンプレート面の間隙を36mmとし、カソード側にターゲットとしてΦ76mm、厚さ5.0mmのCu2ZnSnS4の焼結体を配置した。対向するマグネトロンプレート表面に一辺が20mm、厚さ1mmのソーダライムガラスを基材として4枚配置した。スパッタガスには純度99.9999%以上のアルゴンガスを20sccm導入し、スパッタ圧力は排気速度を調節することにより10Paとした。このときのターゲット基板間距離dは30mmで、アルゴン10Paの平均自由工程Lは0.8mm程度であるため、プラズマ雰囲気の平均自由工程Lに対するターゲット材料と基材との間隙dの比d/Lは37.5程度である。なお、基材は故意に加熱せず、カソードに13.56MHzの高周波電力を50W投入し、60分間成膜した。このとき、基材表面にも明るいマグネトロンプラズマが形成されることを確認した。

【0035】

上記条件で成膜したCu2ZnSnS4膜は黒色で光沢があった。この膜をサーモプローブ法によりPN判定したところP型であることを確認した。図9に、この膜の断面SEM像を示す。この様に、基板から垂直方向に配向した結晶性の膜であることが判る。

【0036】

図10に、この膜のX線回折スペクトルを示す。この様に、27度付近にCu2ZnSnS4の(112)面に相当するピークが見られ、その他のピークは殆ど確認できない。すなわち、この膜は、基板上で硫化反応が十分促進され、かつダメージが少ないことにより(112)面に単一配向した良質なCu2ZnSnS4膜と言える。

【実施例4】

【0037】

次に、一般的なスパッタ装置を用い、Cu2ZnSnS4膜の作成を試みた結果を示す。ターゲットは実施例と同一のものを用い、ターゲット基板間距離dは30mm、アルゴン圧力は1Paとした、このときのd/Lは3.8程度である。一辺が20mm、厚さ1mmのソーダライムガラスを基材として4枚配置した。基材は故意に加熱せず、カソードに13.56MHzの高周波電力を50W投入し、60分間成膜した。このとき、基材表面にはマグネトロンプラズマは形成されていなかった。

【0038】

上記条件で成膜したCu2ZnSnS4膜は黒色で光沢があったが、この膜をサーモプローブ法によりPN判定したところ明確な判定は不可能であった。図11に、この膜の断面SEM像を示す。白黒の二値化されているため微細な構造は表せていないが、殆ど構造のない非晶質に近い膜であることが判る。

【0039】

図12に、この膜のX線回折スペクトルを示す。この様に、27度付近にブロードで弱いCu2ZnSnS4の(112)面に相当するピークが見られる。また、48度付近と57度付近に(220)面および(312)面に相当する弱いピークが見られる。すなわち、この膜は、配向性の低い非晶質に近い膜であることが判る。

【産業上の利用可能性】

【0040】

本発明のプラズマ源は、成膜される膜へのダメージ低減と、スパッタ粒子の取り出し効率の向上を両立した実用性の高いスパッタカソードとして有効である。また、本発明の薄膜の製造方法は、結晶性や配向性の良好な化合物薄膜あるいは有機物薄膜の製造に適している。具体的には、硫化物半導体や酸化物半導体、その他新規な有機薄膜の製造に適している。

【符号の説明】

【0041】

1

: マグネトロンプレート(カソード)

1-1 : 永久磁石

1-2 : 磁性体ヨーク

1-3 : 非磁性体板

1-4 : スパッタ電源

2

: マグネトロンプレート(非カソード)

2-1 : 永久磁石

2-2 : 磁性体ヨーク

2-3 : 非磁性体板

2-4 : 電磁石

【技術分野】

【0001】

本発明は、薄膜の製造に適したプラズマ源に関するものであり、特に化合物あるいは有機物薄膜の製造において、膜質の改善、成膜温度の抑制、原料の使用効率の向上等に有効な技術に関するものである。

【背景技術】

【0002】

太陽電池や発光デバイス等の機能性薄膜には、高い性能を発現できることから化合物や有機物が主要材料として用いられることが多い。これらの、化合物や有機物の薄膜の物性を十分に発現されるためには、膜を構成する複数の異なる種類の元素の組成と結合状態を所望の状態に制御することが極めて重要となる。

【0003】

化合物や有機物の薄膜の製造方法の一つとして、固体または液体の原料を気化しものや、あるいは気体の原料をそのまま用いて基材表面で薄膜を形成する、いわゆるドライコーティング法が挙げられる。また、ドライコーティング法による化合物や有機物の薄膜の製造方法としては、基材表面で熱や運動エネルギーを用いて反応を促進する物理的な方法と、紫外線やプラズマを用いて反応を促進する化学的な方法が挙げられる。物理的なドライコーティング方法としては、蒸着法やスパッタリング法が挙げられる。また、化学的なドライコーティング方法としては、化学気相成長法(以下CVD)が挙げられる。ただし、実際には、蒸着、スパッタリング、CVDの各プロセスは明確に分離されるものではなく、むしろ、その複合的なプロセスになっているものも少なくない。

【0004】

上記ドライコーティングにおいて、化合物半導体薄膜や有機半導体薄膜等の結晶性や配向性が重要となる膜については、蒸着やCVDプロセスが適しているとされる。これは、蒸着やCVDでは基材表面に到達する粒子や紫外線等のエネルギーが強すぎないため、膜にダメージを与えにくいことが主な理由である。一方、スパッタリングはターゲットに入射したイオンが電気的に中性になって高速で跳ね返る反跳粒子やカソードの電界で基材に加速される負イオンが膜に大きなダメージを与えるとされている。しかし、スパッタリングは種々の元素からなる複雑な組成の材料で比較的簡単に組成を制御して成膜できる優れた長所があり、この点において蒸着やCVDよりも優れている。

【0005】

スパッタリングのダメージ抑制技術としては、対向させたターゲットの外側に基材を配置する対向ターゲットスパッタリング法が考案されている(例えば特許文献1)。これはターゲットからの反跳粒子などが膜表面に直接入射することを回避できるために、結晶性や配向性に優れた薄膜を形成できる。しかし、その構造によりターゲット材料から放出されたスパッタ粒子が基材表面に到達する確率が低いために生産性が低いといった問題がある。また、基板表面に入射する粒子の運動エネルギーを抑制するだけでは、蒸着やCVDと比較して必ずしも結晶性や配向性に優れた膜を製造できるとは限らないといった問題もある。

【0006】

一方、結晶性や配向性に優れた薄膜を製造する技術として、基材近傍で運動エネルギーの低いマグネトロンプラズマを生成し、その化学的な活性により反応性を促進するものが考案されている(例えば、特許文献2または3)。しかし、この方法では基材近傍に形成されるマグネトロンプラズマは、磁場と電界が直交する領域が限定的であり、基材表面で十分な反応性を確保するには問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−13212号

【特許文献2】特開平11−61416号

【特許文献3】特開平11−302833号

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は高品質な化合物薄膜または有機物薄膜を高い生産性で連続的に製造可能とするために、低ダメージで反応性の高い成膜条件を実現するプラズマ源と薄膜の製造方法を提供することを目的とする。具体的には、従来のスパッタ法におけるターゲット使用効率を改善すると共に、基材へ入射する粒子の運動エネルギーを十分緩和しても良好な膜質を得るための高密度なマグネトロンプラズマを基材近傍に生成するものである。

【課題を解決するための手段】

【0009】

上記課題は、以下に記載する本発明によって解決される。

【0010】

即ち、本発明に係るプラズマ源は、対向した少なくとも一対の平板型マグネトロンプレートを有し、前記対向する平板型マグネトロンプレートの一方のみがスパッタカソードである構成にすることができる。本発明は対向ターゲット式スパッタカソードとは異なり、スパッタカソードは一方のプレートのみである。ただし、対向するプレート間でそれぞれのマグネトロン磁界は対向しており、相互作用可能な距離に配置されているのがよい。また、スパッタカソードと対向する側のマグネトロンプレートは、接地電位にされていても良いし、スパッタリングが支配的に起きない程度の電圧、例えば-200V〜+200V程度の範囲に制御されていてもよい。なお、マグネトロンプレートによる磁束密度は、プレート面と平行成分が0.03T以上、好ましくは0.1Tとするとマグネトロンプラズマが安定して成立し易いのでよい。

【0011】

また、本発明に係るプラズマ源は、同極性の磁極が対向した平板型マグネトロンプレートを少なくとも一対有する構成にすることができる。磁極を同極性とすることにより、お互いのマグネトロン磁場が押しつぶされ、プレート面と平行な成分の磁界成分をもつ領域、すなわちマグネトロンプラズマ領域を広くすることができるのでよい。この結果、カソード側ではスパッタのエロージョンエリアを広くすることができるため、材料の使用効率や成膜速度を向上させることができる。一方、対向するマグネトロンプレート側でもマグネトロンプラズマ領域が拡がるため、この領域に基材を配置することにより、反応性の高い成膜条件を成立させることができるのでよい。

【0012】

また、本発明に係るプラズマ源は、間隙を調整可能な対向した平板型マグネトロンプレートを少なくとも一対有する構成にすることができる。間隙を狭くすることにより対向するマグネトロン磁場の相互作用を強くできるのでよい。

【0013】

また、本発明に係るプラズマ源は、対向する平板型マグネトロンプレートの少なくとも一方の磁気回路が、電磁石で構成されているようにすることができる。マグネトロンプレートを対向させると、その間に強い引力または斥力が働く。このため、マグネトロンプレートの取り付け時などに作業が困難になったり、挟まれ事故が発生したりする危険が高くなる。また、仮に無事に取り付けられたとしても、保守等の時に工具やネジ類がマグネトロンプレートに強く引きつけられ、やはり安全上の危険を伴うので好ましくない。そこで、少なくとも一方の磁気回路を電磁石にすることにより、成膜時以外は電磁石への電流を減らしたり止めたりすることで安全性を確保できるのでよい。

【0014】

また、本発明に係るプラズマ源は、対向する平板型マグネトロンプレートの間隙が20mm〜100mmの範囲で設定できる構成にすることができる。20mmよりも小さくすると、その間にターゲット材料や基材を挿入することが困難となる。また仮に挿入できても、プラズマシース領域の影響でプラズマを間隙内で生成することが困難になるので好ましくない。一方、間隙を100mmよりも大きくすると、対向するマグネトロン磁場の相互作用が小さくなるので好ましくない。

【0015】

また、本発明に係る薄膜の製造方法は、上記のいずれかに記載のプラズマ源を用い、前記プラズマ源のカソード側のマグネトロンプレート面にターゲット材料を配置し、前記ターゲット材料と対向するマグネトロンプレート近傍に基材を配置し、前記カソードに電力を供給することにより前記ターゲット材料近傍にマグネトロンプラズマを生成し、前記マグネトロンプラズマのプラズマ電位と前記基材との間に電界を形成し、前記電界および前記ターゲット材料と対向するマグネトロンプレートの磁場により、前記基材近傍にマグネトロンプラズマを形成し、前記ターゲット材料および基材の間に生成されたプラズマ中のイオンをターゲット材料に衝突させてスパッタ粒子を生成し、前記スパッタ粒子を前記基材表面に供給して薄膜を形成するようにできる。なお、用いるターゲットおよび基材が磁性体であるとマグネトロン磁界がプラズマ生成領域で十分な強度を確保し難くなるので、好ましくないが、使用できないということではない。また、基材はカソードではないマグネトロンプレートと接触させて配置しても良いが、若干の間隙を設けることにより、基材をカソードと相対的に移動させながら成膜することが容易となるのでよい。また、カソートに供給する電力は直流でも良いが、ターゲット材料の抵抗値が高い場合には高周波にすることもできる。また、必要により、基材またはターゲット材料周辺に別途プラズマ源を配置し、ターゲットと基材との間のプラズマ密度を高める手段を併用してもよい。この場合のプラズマ源としては特に限定される物ではないが、内部アンテナ型の誘導結合プラズマ源の方がアンテナからの異物発生が少なく、しかもプラズマ電位やイオンエネルギーを過度に増加させずにプラズマ密度を高め易いのでよい。

【0016】

また、本発明に係る薄膜の製造方法は、基材近傍に形成されるマグネトロンプラズマにより基材表面または近傍に供給される粒子の反応性を促進しながら化合物または有機物の薄膜を基材表面に形成するようにできる。基材の電位とその近傍に形成されるマグネトロンプラズマのプラズマ電位との差は、基材が接地電位の場合は数十V以下であるが、基材またはマグネトロンプレートに電圧を印加してスパッタリングが支配的に起きない程度の-200〜+200Vにしてイオンや電子の運動エネルギーを調節することにより、膜の結結晶や配向性を調節してもよい。

【0017】

また、本発明に係る薄膜の製造方法は、ターゲット材料と基材の間に反応性ガスを供給しながら基材表面に薄膜を形成するようにできる。反応性ガスとしては、水素、酸素、窒素、炭素、珪素、硫黄、セレン、フッ素など、ターゲット材料から基材表面または近傍に供給されるスパッタ粒と化学的な反応を起こす元素が含まれるガスが挙げられる。

【0018】

また、本発明に係る薄膜の製造方法は、ターゲット材料が化合物または有機物とすることができる。化合物としては、In2O3、ZnO、InGaZnOなどを主成分とする酸化物半導体や、CuInS2、Cu2InGaSe4Cu2ZnSnS4などを主成分とするカルコパイライト型半導体、あるいはBaTiO3、Pb(Zr,Ti)O3、SrBi2Ta2O9、(Bi,La)4Ti3O12などを主成分とする強誘電体などが挙げられる。特に、三元系や四元系以上の複雑な組成の化合物はスパッタリングを用いて成膜した方が組成を安定に制御し易いので適している。また、ポリテトラフルオロエチレン、ポリイミドなど比較的耐熱性の高い有機物もターゲット材料として用いることができる。

【0019】

また、本発明に係る薄膜の製造方法は、プラズマ雰囲気の平均自由工程Lに対するターゲット材料と基材との間隙dの比d/Lが、10〜1000の範囲とすることができる。電荷を持った粒子の運動エネルギーはプラズマと基材との間に形成されるシース電界によって制御可能であるが、電気的に中性の粒子の運動エネルギーは電界では制御できない。一方、成膜雰囲気の圧力を高めて各粒子間の衝突頻度を高めることにより、スパッタ粒子の運動エネルギーは成膜雰囲気の気体温度と同等な程度まで緩和することができる。ターゲット材料から飛び出したスパッタ粒子の運動エネルギーの緩和の度合いは、平均自由工程Lと間隙dの比d/Lが大きいほど大きくなる。d/Lが10よりも小さいと十分な緩和効果がなく、1000よりも大きいとターゲットに入射するイオンの運動エネルギーも低下してスパッタリング現象が起きにくくなるので好ましくない。従って、d/Lは10〜1000の範囲が好ましく、より好ましくは50〜500の範囲がよい。なお、従来のスパッタ方においては、d/Lは1〜10程度であり、基材に入手するスパッタ粒子の運動エネルギーを用いて膜の結晶成長を促進している。一方、本発明においては基材近傍のプラズマによる化学的な作用により反応促進を行なえるため、スパッタ粒子の運動エネルギーを低く抑えても結晶成長させることができる。むしろ、高エネルギー粒子によるダメージが少ないため、蒸着法やCVD方と同等以上の品質の薄膜を得ることが容易となる。

【0020】

また、本発明に係る薄膜の製造方法は、カソードに対して基材を相対的に移動させながら基材表面に薄膜を形成するようにできる。移動は回転、往復、一方向のいずれでも良いが、往復または一方向とした方がより均質かつ大面積な薄膜を得られるのでよい。

【図面の簡単な説明】

【0021】

【図1】本発明のプラズマ源を説明する図。

【図2】本発明のプラズマ源を説明する図。

【図3】実施例1を説明する図。

【図4】実施例1を説明する図。

【図5】実施例1を説明する図。

【図6】実施例2を説明する図。

【図7】実施例2を説明する図。

【図8】実施例2を説明する図。

【図9】実施例3を説明する図。

【図10】実施例3を説明する図。

【図11】実施例4を説明する図。

【図12】実施例4を説明する図。

【発明を実施するための形態】

【0022】

以下に本発明の実施形態について説明する。図1に本発明によるプラズマ源の断面構造の一例を示す。平板型マグネトロンプレート1および2が所望の間隙を介して対向して配置され、一方のマグネトロンプレート1のみがスパッタ電源1−4に接続されている。マグネトロンプレート1を非磁性体板1−4の法線方向から見た形状は、円形、矩形、レーストラック状、その他のいずれでも良いが、矩形またはレーストラック状であると、広幅の基材を均一に処理し易いのでよい。なお、マグネトロンプレート2はマグネトロンプレート1とほぼ同一の形状とすることが所望の磁界の構成するためには重要である。また、両マグネトロンプレート1および2のプレート表面と平行な成分の磁束密度は0.1T以上するのが好ましい。また、マグネトロンプレート1は、永久磁石1−1と磁性体ヨーク1−2および非磁性体板1−3とを備え、マグネトロン磁界を構成している。永久磁石1−1は各種磁石を用いることができるが、ネオジウム系磁石を用いると、100℃程度の温度でも磁束密度を維持し易くいのでよい。また、ネオジウム系磁石は磁束密度が高いので比較的小さなサイズの磁石を用いても所望の磁束密度を得易いのでよい。磁性体ヨーク材料としては、軟鉄、フェライト、SUS430などが挙げられる。磁性体ヨークは非透磁率が5000以上あるものを用いると、漏れ磁束が少なく、マグネトロン磁界を効果的に形成できるのでよい。非磁性体板1−3としては銅、アルミニウム、あるいはこれらを含む合金などを用いることができる。マグネトロンプレート2もマグネトロンプレート1と同様の構成であるが、接地電位とするのがよい。ただし、必要によりバイアス電源を接続して-200V〜+200Vの範囲の電圧を印加できるようにしてもかまわない。また、マグネトロンプレート1およびマグネトロンプレート2は、冷媒等を用いて冷却できる構造にすると、永久磁石1−1及び2−1のキュリー点以下で使用することが可能となるのでよい。なお、カソード側のマグネトロンプレート周囲にはターゲットを配置する部分以外にシールドを設ける必要があるが、図では割愛して記載していない。

【0023】

図2に本発明による別のプラズマ源の断面構造の一例を示す。図1のマグネトロンプレート2の永久磁石を磁性体ヨーク2−2とし、代わりに電磁石2−4を備えている。この様に対向するマグネトロンプレートの少なくとも一方を電磁石にすることにより、組み付け時や準備作業時にマグネトロンプレートが不用意に反発したり吸着したりする事故や工具などが吸着する事故を防げるのでよい。また、電磁石側の磁界を調整することにより所望の磁界を形成するためのバランス調整が可能となるのでよい。また、電磁石2−4のソレノイドコイルは、冷媒等を用いて直接あるいは間接的に冷却できるようにしておくと、コイルの発熱を抑え、安定な磁束密度を得易いのでよい。

【0024】

一方、本発明のプラズマ源を用いた薄膜の製造法について以下に説明する。先ず、カソード側のマグネトロンプレート2の表面に面にターゲット材料を配置し、前記ターゲット材料と対向するマグネトロンプレート1の近傍に基材を真空装置内に配置する。次に、真空装置内を真空に排気した後、アルゴンなどの希ガスをスパッタガスとして導入して、排気速度とのバランスを調整することにより所望の圧力を維持するようにする。する。次に、前記カソードに電力を供給することにより前記ターゲット材料近傍にマグネトロンプラズマを生成し、前記マグネトロンプラズマのプラズマ電位と前記基材との間に電界を形成し、前記電界および前記ターゲット材料と対向するマグネトロンプレート2の磁場により、前記基材近傍にターゲット近傍に形成されたものとは異なるマグネトロンプラズマを形成し、前記ターゲット材料および基材の間に生成されたプラズマ中のイオンをターゲット材料に衝突させてスパッタ粒子を生成し、前記スパッタ粒子を前記基材表面に供給して薄膜を形成する。

【0025】

このとき、基材は対向するマグネトロンプレート間の中心よりもマグネトロンプレート2側に配置することが重要である。こうすることにより、マグネトロンプレート2のマグネトロン磁界により基材表面に高密度なプラズマが形成され、スパッタ粒子と反応ガスとの反応性を高めることにより、結晶性や配向性の優れた膜を作成できるようになる。

【0026】

また、プラズマ雰囲気の平均自由工程Lに対するターゲット材料と基材との間隙dの比d/Lが、10〜1000の範囲とすると、ターゲットから飛び出したスパッタ粒子や反跳アルゴンなどが、基材表面に入射するまでにスパッタ雰囲気のアルゴンなどと統計的に10〜1000回衝突させることができる。こうすることにより、基材表面に入射する粒子の運動エネルギーを緩和させ、結晶性や配向性に優れた薄膜を製造し易くなる。なお、本発明の薄膜の製造方法においては、一般的なスパッタスパッタ法と比較してスパッタ粒子の運動エネルギーを低く押さえたことによる成膜時のエネルギー不足を基材表面のマグネトロンプラズマの化学的な作用により補うものである。

【0027】

なお、本発明のプラズマ源およびこれを用いた薄膜の製造方法は、上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内であれば種々の変更は可能である。

【実施例1】

【0028】

図3に、本発明を用いたプラズマ源の断面構造および磁界シミュレーション結果の一例を示す。磁界シミュレーションには、Tera Analysis社の QuickField (登録商標)Ver.5.8.0.930を用いた。磁石の磁極表面での磁束密度は1.0Tとし、ヨークの比透磁率は5000とした。この様に、マグネトロンプレート間隙を80mmとして対向させた場合、各々のマグネトロン磁界がお互いに反発することにより、磁力線がマグネトロンプレート面と平行になるように描かれている。この様にマグネトロンプレート面と平行な領域が増えると、マグトロンプラズマが形成される領域が増え、ターゲットの使用効率が増加するとともに成膜速度の増加を実現できることが判る。また、例えば図上側のマグネトロンプレート面から20mm下方にB-B’線分で表した部分に配置された基材位置でもマグネトロンプラズマ領域が増え、反応性を高められることが判る。なお、ターゲット上に生成されるマグネトロンプラズマと基材表面で形成されるマグネトロンプラズマでは、電界の無機が逆のため電子のサイクロトロン運動はお互いに逆方向に回転することになる。

【0029】

図4に、図3のA-A’線分で示した部分におけるマグネトロンプレート面と平行な成分の磁束密度の距離に対するグラフを示す。この様に80mmの間隙全体にわたって0.2T以上の磁束密度が得られている。なお。対向する上下の磁界強度が同等の場合は間隙の中央部が最も磁束密度が低くなるはずであり、図4でそうなっていないのは解析上の誤差が原因と考えられる。

【0030】

図5に、図3のB-B’線分で示した部分におけるマグネトロンプレート面と平行な成分の磁束密度の距離に対するグラフを示す。プレート面幅300mmに渡って大きな振幅の磁束密度分布が見られる。グラフ縦軸の中心が0Tであり、グラフの左側と右側で極性が異なるのは、磁界の方向が逆向きになっているためである。この様、B-B’線分で示した部分、すなわち、基材が配置される部分において、広い範囲にわたって1.0T以上の磁束密度が得られていることかわかる。

【実施例2】

【0031】

図6に、一般的な平板型マグネトロンプレートの断面構造および磁界シミュレーション結果の一例を示す。図3の上部側のマグネトロンプレートがない以外は図3と同様の構成である。この様に、磁力線は各磁極間を大きな弧を描いて描かれており、カソード側のマグネトロンブラズマ生成領域は図3よりも狭くなることが見て採れる。また、基材側についてはB-B’線分部分ではマグネトロンを形成する磁界は期待できない。

【0032】

図7に、図5のA-A’線分で示した部分におけるマグネトロンプレート面と平行な成分の磁束密度の距離に対するグラフを示す。この様にカソード側(図5下側)のマグネトロンプレート表面から離れるに従って、磁束密度が低下していることが判る。また、最も磁束密度が強い部分でも0.2T以下であり、図4に示した本発明の実施例1と比較して小さな値になっていることが判る。

【0033】

図8に、図5のB-B’線分で示した部分におけるマグネトロンプレート面と平行な成分の磁束密度の距離に対するグラフを示す。この様に、プレート幅300mmに渡って磁束密度は1.0T以下であり、基材表面でのマグネトロンプラズマが形成されることは殆ど期待できないと考えられる。

【実施例3】

【0034】

次に、本発明のプラズマ源を用いて硫化物半導体薄膜を作成した結果について説明する。対向するマグネトロンプレート面の間隙を36mmとし、カソード側にターゲットとしてΦ76mm、厚さ5.0mmのCu2ZnSnS4の焼結体を配置した。対向するマグネトロンプレート表面に一辺が20mm、厚さ1mmのソーダライムガラスを基材として4枚配置した。スパッタガスには純度99.9999%以上のアルゴンガスを20sccm導入し、スパッタ圧力は排気速度を調節することにより10Paとした。このときのターゲット基板間距離dは30mmで、アルゴン10Paの平均自由工程Lは0.8mm程度であるため、プラズマ雰囲気の平均自由工程Lに対するターゲット材料と基材との間隙dの比d/Lは37.5程度である。なお、基材は故意に加熱せず、カソードに13.56MHzの高周波電力を50W投入し、60分間成膜した。このとき、基材表面にも明るいマグネトロンプラズマが形成されることを確認した。

【0035】

上記条件で成膜したCu2ZnSnS4膜は黒色で光沢があった。この膜をサーモプローブ法によりPN判定したところP型であることを確認した。図9に、この膜の断面SEM像を示す。この様に、基板から垂直方向に配向した結晶性の膜であることが判る。

【0036】

図10に、この膜のX線回折スペクトルを示す。この様に、27度付近にCu2ZnSnS4の(112)面に相当するピークが見られ、その他のピークは殆ど確認できない。すなわち、この膜は、基板上で硫化反応が十分促進され、かつダメージが少ないことにより(112)面に単一配向した良質なCu2ZnSnS4膜と言える。

【実施例4】

【0037】

次に、一般的なスパッタ装置を用い、Cu2ZnSnS4膜の作成を試みた結果を示す。ターゲットは実施例と同一のものを用い、ターゲット基板間距離dは30mm、アルゴン圧力は1Paとした、このときのd/Lは3.8程度である。一辺が20mm、厚さ1mmのソーダライムガラスを基材として4枚配置した。基材は故意に加熱せず、カソードに13.56MHzの高周波電力を50W投入し、60分間成膜した。このとき、基材表面にはマグネトロンプラズマは形成されていなかった。

【0038】

上記条件で成膜したCu2ZnSnS4膜は黒色で光沢があったが、この膜をサーモプローブ法によりPN判定したところ明確な判定は不可能であった。図11に、この膜の断面SEM像を示す。白黒の二値化されているため微細な構造は表せていないが、殆ど構造のない非晶質に近い膜であることが判る。

【0039】

図12に、この膜のX線回折スペクトルを示す。この様に、27度付近にブロードで弱いCu2ZnSnS4の(112)面に相当するピークが見られる。また、48度付近と57度付近に(220)面および(312)面に相当する弱いピークが見られる。すなわち、この膜は、配向性の低い非晶質に近い膜であることが判る。

【産業上の利用可能性】

【0040】

本発明のプラズマ源は、成膜される膜へのダメージ低減と、スパッタ粒子の取り出し効率の向上を両立した実用性の高いスパッタカソードとして有効である。また、本発明の薄膜の製造方法は、結晶性や配向性の良好な化合物薄膜あるいは有機物薄膜の製造に適している。具体的には、硫化物半導体や酸化物半導体、その他新規な有機薄膜の製造に適している。

【符号の説明】

【0041】

1

: マグネトロンプレート(カソード)

1-1 : 永久磁石

1-2 : 磁性体ヨーク

1-3 : 非磁性体板

1-4 : スパッタ電源

2

: マグネトロンプレート(非カソード)

2-1 : 永久磁石

2-2 : 磁性体ヨーク

2-3 : 非磁性体板

2-4 : 電磁石

【特許請求の範囲】

【請求項1】

対向した少なくとも一対の平板型マグネトロンプレートを有し、前記対向する平板型マグネトロンプレートの一方のみがスパッタカソードであることを特徴とする、プラズマ源。

【請求項2】

同極性の磁極が対向した平板型マグネトロンプレートを少なくとも一対有することを特徴とする、請求項1に記載のプラズマ源。

【請求項3】

間隙を調整可能な対向した平板型マグネトロンプレートを少なくとも一対有することを特徴とする、請求項1または2に記載のプラズマ源。

【請求項4】

対向する平板型マグネトロンプレートの少なくとも一方の磁気回路が、電磁石で構成されていることを特徴とする、請求項1〜3のいずれかに記載のプラズマ源。

【請求項5】

対向する平板型マグネトロンプレートの間隙が20mm〜100mmの範囲で設定できることを特徴とする、請求項1〜4のいずれかに記載のプラズマ源。

【請求項6】

請求項1〜5のいずれかに記載のプラズマ源を用い、前記プラズマ源のカソード側のマグネトロンプレート面にターゲット材料を配置し、前記ターゲット材料と対向するマグネトロンプレート近傍に基材を配置し、前記カソードに電力を供給することにより前記ターゲット材料近傍にマグネトロンプラズマを生成し、前記マグネトロンプラズマのプラズマ電位と前記基材との間に電界を形成し、前記電界および前記ターゲット材料と対向するマグネトロンプレートの磁場により、前記基材近傍にマグネトロンプラズマを形成し、前記ターゲット材料および基材の間に生成されたプラズマ中のイオンをターゲット材料に衝突させてスパッタ粒子を生成し、前記スパッタ粒子を前記基材表面に供給して薄膜を形成することを特徴とする、薄膜の製造方法。

【請求項7】

基材近傍に形成されるマグネトロンプラズマにより基材表面または近傍に供給される粒子の反応性を促進しながら化合物または有機物の薄膜を基材表面に形成することを特徴とする、請求項6に記載の薄膜の製造方法。

【請求項8】

ターゲット材料と基材の間に反応性ガスを供給しながら基材表面に薄膜を形成することを特徴とする、請求項6または7に記載の薄膜の製造方法。

【請求項9】

ターゲット材料が化合物または有機物であることを特徴とする、請求項6〜8のいずれかに記載の薄膜の製造方法。

【請求項10】

プラズマ雰囲気の平均自由工程Lに対するターゲット材料と基材との間隙dの比d/Lが、10〜1000の範囲にあることを特徴とする、請求項6〜9のいずれかに記載の薄膜の製造方法。

【請求項11】

カソードに対して基材を相対的に移動させながら基材表面に薄膜を形成することを特徴とする、請求項6〜10のいずれかに記載の薄膜の製造方法。

【請求項1】

対向した少なくとも一対の平板型マグネトロンプレートを有し、前記対向する平板型マグネトロンプレートの一方のみがスパッタカソードであることを特徴とする、プラズマ源。

【請求項2】

同極性の磁極が対向した平板型マグネトロンプレートを少なくとも一対有することを特徴とする、請求項1に記載のプラズマ源。

【請求項3】

間隙を調整可能な対向した平板型マグネトロンプレートを少なくとも一対有することを特徴とする、請求項1または2に記載のプラズマ源。

【請求項4】

対向する平板型マグネトロンプレートの少なくとも一方の磁気回路が、電磁石で構成されていることを特徴とする、請求項1〜3のいずれかに記載のプラズマ源。

【請求項5】

対向する平板型マグネトロンプレートの間隙が20mm〜100mmの範囲で設定できることを特徴とする、請求項1〜4のいずれかに記載のプラズマ源。

【請求項6】

請求項1〜5のいずれかに記載のプラズマ源を用い、前記プラズマ源のカソード側のマグネトロンプレート面にターゲット材料を配置し、前記ターゲット材料と対向するマグネトロンプレート近傍に基材を配置し、前記カソードに電力を供給することにより前記ターゲット材料近傍にマグネトロンプラズマを生成し、前記マグネトロンプラズマのプラズマ電位と前記基材との間に電界を形成し、前記電界および前記ターゲット材料と対向するマグネトロンプレートの磁場により、前記基材近傍にマグネトロンプラズマを形成し、前記ターゲット材料および基材の間に生成されたプラズマ中のイオンをターゲット材料に衝突させてスパッタ粒子を生成し、前記スパッタ粒子を前記基材表面に供給して薄膜を形成することを特徴とする、薄膜の製造方法。

【請求項7】

基材近傍に形成されるマグネトロンプラズマにより基材表面または近傍に供給される粒子の反応性を促進しながら化合物または有機物の薄膜を基材表面に形成することを特徴とする、請求項6に記載の薄膜の製造方法。

【請求項8】

ターゲット材料と基材の間に反応性ガスを供給しながら基材表面に薄膜を形成することを特徴とする、請求項6または7に記載の薄膜の製造方法。

【請求項9】

ターゲット材料が化合物または有機物であることを特徴とする、請求項6〜8のいずれかに記載の薄膜の製造方法。

【請求項10】

プラズマ雰囲気の平均自由工程Lに対するターゲット材料と基材との間隙dの比d/Lが、10〜1000の範囲にあることを特徴とする、請求項6〜9のいずれかに記載の薄膜の製造方法。

【請求項11】

カソードに対して基材を相対的に移動させながら基材表面に薄膜を形成することを特徴とする、請求項6〜10のいずれかに記載の薄膜の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−241250(P2012−241250A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−114243(P2011−114243)

【出願日】平成23年5月21日(2011.5.21)

【出願人】(305052986)プロマティック株式会社 (11)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月21日(2011.5.21)

【出願人】(305052986)プロマティック株式会社 (11)

【Fターム(参考)】

[ Back to top ]