半導体素子の製造方法

【課題】エピタキシャル成長法により半導体層を形成する際の加工寸法誤差を少なくすることができる半導体素子の製造方法を提供する。

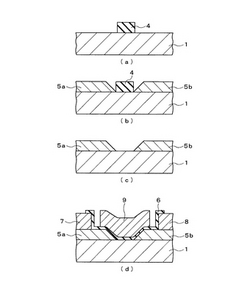

【解決手段】有機金属化合物を含有する感光性ペーストを塗布した後ベークして、基板1上に感光性マスク層を形成する。この感光性マスク層をフォトリソグラフィによりパターニングし、更に酸化処理又は還元処理して、基板1上に金属酸化物を主成分とするエピタキシャルマスク4を形成する。そして、基板1表面のエピタキシャルマスク4が形成されていない領域上にダイヤモンドをエピタキシャル成長させて、半導体ダイヤモンド層5a及び5bを形成する。エピタキシャルマスク4を除去した後、半導体ダイヤモンド層5a及び5b上に夫々ソース電極7及びドレイン電極8を形成すると共に、基板1表面におけるチャネル領域上にゲート絶縁膜6を介してゲート電極9を形成する。

【解決手段】有機金属化合物を含有する感光性ペーストを塗布した後ベークして、基板1上に感光性マスク層を形成する。この感光性マスク層をフォトリソグラフィによりパターニングし、更に酸化処理又は還元処理して、基板1上に金属酸化物を主成分とするエピタキシャルマスク4を形成する。そして、基板1表面のエピタキシャルマスク4が形成されていない領域上にダイヤモンドをエピタキシャル成長させて、半導体ダイヤモンド層5a及び5bを形成する。エピタキシャルマスク4を除去した後、半導体ダイヤモンド層5a及び5b上に夫々ソース電極7及びドレイン電極8を形成すると共に、基板1表面におけるチャネル領域上にゲート絶縁膜6を介してゲート電極9を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電界効果トランジスタ、センサ及び発光ダイオード等に適用可能な半導体素子の製造方法に関し、特に、ダイヤモンド薄膜を使用した半導体素子の製造方法に関する。

【背景技術】

【0002】

ダイヤモンドは、熱伝導率が20W/cm・K、バンドギャップが5.47eV、飽和電子の移動度が2000cm2/V・秒、ホール移動度が2100cm2/V・秒と、優れたデバイス特性を示す。このため、これらの特性を生かしたハイパワーデバイス、高周波デバイス、高温又は放射線等に曝される過酷な環境下でも動作する電子デバイス等への応用が期待されている。

【0003】

従来、ダイヤモンド薄膜を使用した半導体素子としては、ゲート電極と動作層であるチャネル層との間に絶縁体層を挿入した絶縁ゲート型電界効果トランジスタ(Metal Insulator Semiconductor Field Effect Transistor:MISFET)がある(例えば、特許文献1参照。)。図5は特許文献1に記載のMISFETの構造を示す断面図である。図5に示すように、特許文献1に記載のMISFET100は、絶縁性ダイヤモンド単結晶基板101上に、ホウ素が高濃度でドープされ、ソース及びドレインとなる高ドープp型半導体ダイヤモンド層102a及び102bが形成されている。

【0004】

また、絶縁性ダイヤモンド単結晶基板101上における高ドープp型半導体ダイヤモンド層102aと高ドープp型半導体ダイヤモンド層102bとの間には、これら高ドープp型ダイヤモンド薄膜層102a及び102bよりも低濃度でホウ素がドープされたチャネル層である低ドープp型半導体ダイヤモンド層103が形成されている。更に、高ドープp型半導体ダイヤモンド層102a及び102b上には、夫々ソース電極104及びドレイン電極105が形成されており、低ドープp型半導体ダイヤモンド層103上には、絶縁体層となるアンドープダイヤモンド層106を介して、ゲート電極107が形成されている。

【0005】

このようなダイヤモンド半導体素子の製造方法としては、例えば、エッチングによりダイヤモンド領域を分離してソース及びドレインを形成すると共に、チャネル領域となるダイヤモンドを露出させて、その上に絶縁層及びゲート電極等を形成する方法がある(特許文献2参照。)。また、エッチング、選択成長法又は選択的イオン注入法等によりダイヤモンド領域を分離してソース及びドレインを形成し、ギャップとその近傍を覆うようにダイヤモンド薄膜を選択成長させてチャネル領域とする製造方法も提案されている(特許文献3参照。)。更に、エッチングによりダイヤモンド領域を分離してソース及びドレインを形成した後、エッチングされた領域を埋めもどすようにダイヤモンド薄膜を選択成長させてチャネル領域とする製造方法も開発されている(特許文献4参照。)。

【0006】

その際、ダイヤモンドをエッチングする方法としては、例えば、ダイヤモンドの表面にラダーシリコーン型スピンオングラスからなるマスクを形成し、酸素原子を含む気体から生成するプラズマに被エッチング材を曝すプラズマエッチング法等が利用されている(例えば、特許文献5及び6参照。)。

【0007】

また、従来、窒化ガリウム系化合物半導体等のようにウルツ鉱型結晶構造をとる半導体材料を、特定の結晶面を持つ基板上にエピタキシャル成長させることによって半導体層を形成する半導体素子の製造方法も提案されている(例えば、特許文献7及び8参照)。特許文献7及び8に記載されているように、エピタキシャル成長法により形成された半導体層には、基板表面に対して一定の角度で傾斜した傾斜面が形成される。図6(a)乃至(d)及び図7(a)乃至(e)はエピタキシャル成長法により半導体層を形成する従来の半導体素子の方法をその工程順に示す断面図である。

【0008】

従来の半導体素子の製造方法においては、先ず、図6(a)に示すエピタキシャル成長用基板111の主面上に、図6(b)に示すように、例えば酸化シリコン及び窒化シリコン等からなるマスク層112を形成する。このとき、エピタキシャル成長用基板111としては、例えばC面を主面としたサファイヤ基板等が使用される。次に、図6(c)に示すように、マスク層112上に感光性レジスト膜113を形成した後、図6(d)に示すように、この感光性レジスト膜113を所定のパターンで露光する。

【0009】

そして、感光性レジスト膜113における露光部(レジストマスク)113a以外の部分を除去して、図7(a)に示すマスク加工用レジストパターンを形成する。次に、図7(b)に示すように、このレジストマスク113aをマスクにして、マスク層112をエッチングした後、図7(c)に示すように、レジストマスク113aを除去して、所定のパターンのエピタキシャルマスク112aを形成する。次に、図7(d)に示すように、エピタキシャルマスク112aの開口部、即ち、エピタキシャルマスク112aが形成されていない領域に、例えば窒化ガリウム系化合物半導体等からなる半導体層114をエピタキシャル成長させ、図7(e)に示すように、エピタキシャルマスク112aを除去する。

【0010】

その後、例えば半導体素子として半導体層114をソース及びドレインとするFETを作製する場合、半導体層114間にチャネル層を形成し、このチャネル層上にゲート絶縁膜を介してゲート電極を形成すると共に半導体層114上にソース電極及びドレイン電極を形成する。

【0011】

【特許文献1】特開平1−158774号公報

【特許文献2】特開2000−114523号公報

【特許文献3】特開2002−57167号公報

【特許文献4】特開2002−76369号公報

【特許文献5】特開平10−330188号公報

【特許文献6】特開2002−75960号公報

【特許文献7】特開2003−31841号公報

【特許文献8】特開2003−209325号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、前述の従来の技術には以下に示す問題点がある。即ち、図6及び図7に示す従来の方法で半導体層114を形成する場合、先ず、レジストマスク113aをパターニングした後、このレジストマスク113aをマスクにしてマスク層112をパターニングして、エピタキシャルマスク112aを形成するため、この2回のパターニング工程における誤差が掛け合わされて、加工寸法誤差が大きくなるという問題点がある。

【0013】

また、有機金属化合物は、触媒を添加することにより、光等のエネルギーによりその性質を改質することが可能であり、例えば、改質された部分と改質されていない部分との間に、各種溶剤に対する溶解性に差を持たせることができる。このため、例えば、特許文献5に記載されているスピンオングラスのような有機金属化合物を主成分とする感光性材料を使用すると、リソグラフィ技術により基板上に直接エピタキシャルマスクを形成することができるが、このような感光性材料により形成されたエピタキシャルマスクは、熱的及び機械的物性が有機材料に近く、無機材料からなる基板とこれらの物性値が大きく異なるという問題点がある。更に、有機金属化合物を主成分とする感光性材料により形成されたエピタキシャルマスクは、基板との密着性が低いという問題点もある。このため、有機金属化合物を主成分とする感光性材料を使用してエピタキシャルマスクを形成すると、高温下で行うエピタキシャル成長工程においては、マスクに剥離及びクラックが発生し、所定の領域以外の場所にダイヤモンドが成長してしまう。

【0014】

本発明はかかる問題点に鑑みてなされたものであって、エピタキシャル成長法により半導体層を形成する際の加工寸法誤差を少なくすることができる半導体素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

本願第1発明に係る半導体素子の製造方法は、基板上に有機金属化合物を含有する感光性ペースト層を形成する工程と、この感光性ペースト層をフォトリソグラフィによりパターニングしてマスクを形成する工程と、前記マスクを酸化処理又は還元処理して有機物成分を除去する工程と、エピタキシャル成長法により前記基板表面の前記マスクが形成されていない領域上に半導体層を形成する工程と、前記マスクを除去する工程と、を有することを特徴とする。

【0016】

本発明においては、基板上に有機金属化合物を含有する感光性ペースト層を形成し、この感光性ペースト層をフォトリソグラフィによりパターニングすることにより、有機金属化合物を重合させて金属酸化物を主成分とするマスクを形成しているため、基板上に直接エピタキシャル成長用マスクを形成することができ、従来の方法よりもパターニング工程が少なくなくすることができる。また、本発明においては、マスクを形成した後に酸化処理又は還元処理して、マスク中に残存する有機物成分を分解除去しているため、マスクと基板との間の熱的及び機械的物性の差が小さくなり、エピタキシャル成長工程において、マスクの剥離及びクラックの発生を防止することができる。その結果、エピタキシャル成長法により半導体層を形成する際の加工寸法誤差を小さくすることができる。

【0017】

本願第2発明に係る半導体素子の製造方法は、基板上にバッファ層を形成する工程と、前記バッファ層上に有機金属化合物を含有する感光性ペースト層を形成する工程と、この感光性ペースト層をフォトリソグラフィによりパターニングしてマスクを形成する工程と、前記基板表面の前記マスクが形成されていない領域上に形成された前記バッファ層を除去した後、この領域上にエピタキシャル成長法により半導体層を形成する工程と、前記マスク及びこのマスクと前記基板との間に形成されたバッファ層を除去する工程と、を有することを特徴とする。

【0018】

本発明においては、有機金属化合物を含有する感光性ペースト層をフォトリソグラフィによりパターニングすることにより、基板上に直接金属酸化物を主成分とするエピタキシャル成長用マスクを形成しているため、従来の方法よりも、製造工程数を削減することができる。また、本発明においては、基板とマスクとの間にバッファ層を形成しているため、マスクと基板との密着性が向上し、エピタキシャル成長工程においてマスクが基板から剥離することを防止できると共に、マスク中に有機物成分が残留している場合でも、マスクと基板との密着性を高く維持することができる。その結果、エピタキシャル成法により半導体層を形成する際の加工寸法誤差を小さくすることができる。

【0019】

本願第3発明に係る半導体素子の製造方法は、基板上にバッファ層を形成する工程と、前記バッファ層上に有機金属化合物を含有する感光性ペースト層を形成する工程と、この感光性ペースト層をフォトリソグラフィによりパターニングしてマスクを形成する工程と、前記マスクを酸化処理又は還元処理して有機物成分を除去する工程と、前記基板表面の前記マスクが形成されていない領域上に形成された前記バッファ層を除去した後、この領域上にエピタキシャル成長法に半導体層を形成する工程と、前記マスク及びこのマスクと前記基板との間に形成されたバッファ層を除去する工程と、を有することを特徴とする。

【0020】

本発明においては、有機金属化合物を含有する感光性ペースト層をフォトリソグラフィによりパターニングすることにより、基板上に直接金属酸化物を主成分とするエピタキシャル成長用マスクを形成しているため、従来の方法よりも、製造工程数を削減することができる。また、本発明においては、マスクを形成した後に酸化処理又は還元処理して、マスク中に残存する有機物成分を低減すると共に、基板とマスクとの間にバッファ層を形成しているため、エピタキシャル成長工程において、マスクの剥離及びクラックの発生を防止することができる。その結果、エピタキシャル成長法により半導体層を形成する際の加工寸法誤差を小さくすることができる。

【0021】

前記バッファ層の厚さは、例えば、前記マスクの厚さの1/100以下である。これにより、エピタキシャル成長領域に形成されたバッファ層をエッチングにより除去する際のマスク層のエッチング量を、特性には影響しない程度に抑えることができる。

【0022】

これらの半導体素子の製造方法においては、前記有機金属化合物として、水酸基及びアルコキシ基からなる群から選択された少なくとも1種の官能基を含む有機金属化合物を使用することができる。これら水酸基(−OH)及びアルコキシ基(−OR)は、いずれも酸素を含む官能基であるため、容易に金属酸化物を形成することができる。

【0023】

また、前記半導体層は、ダイヤモンドにより形成されていてもよい。更に、前記基板は、半導体材料により形成されていてもよく、その場合、前記半導体材料として、ダイヤモンドを使用することができる。これにより、エピタキシャル成長法により、加工寸法誤差が小さいダイヤモンド半導体素子を製造することができる。

【発明の効果】

【0024】

本発明によれば、有機金属化合物を含有する感光性ペースト層をフォトリソグラフィによりパターニングすることにより、基板上に直接金属酸化物を主成分とするエピタキシャル成長用マスクを形成しているため、従来の方法に比べてパターニング回数を少なくすることができると共に、マスク中に残留する有機物成分の低減処理及び/又はマスクと基板との間にバッファ層を形成しているため、エピタキシャル成長工程においてマスクに剥離及びクラックが発生することを防止することができ、その結果、エピタキシャル成長法により半導体層を形成したときの加工寸法誤差を少なくすることができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施形態に係る半導体素子の製造方法について、添付の図面を参照して具体的に説明する。本発明者等は、前述の課題を解決するために鋭意実験研究を行った結果、前述した有機金属化合物を主成分とする感光性材料を使用した場合の問題点は、現像後もエピタキシャルマスク中に有機物成分が残留していることに起因していることを見出した。この残留有機物成分は、例えば、エピタキシャルマスクと基板との界面において汚染物として働き、基板とエピタキシャルマスクとの密着性を低下させるが、本発明の半導体素子の製造方法においては、少なくとも、エピタキシャルマスク中の有機物成分を低減する工程及びエピタキシャルマスクと基板との間にバッファ層を形成する工程のいずれか一方を行うため、有機金属化合物を主成分とする感光性材料を使用し、リソグラフィ技術により基板上に直接エピタキシャルマスクを形成した場合でも、エピタキシャル成長工程におけるマスクの剥離及びクラック発生を防止することができる。その結果、エピタキシャル成長法により半導体層を形成する場合においても加工寸法誤差を少なくすることができる。

【0026】

先ず、本発明の第1の実施形態に係る半導体素子の製造方法について説明する。図1(a)乃至(d)及び図2(a)乃至(e)は本実施形態の半導体素子の製造方法をその工程順に示す断面図である。本実施形態の半導体素子の製造方法においては、先ず、図1(a)に示すように、半導体材料からなるエピタキシャル成長用基板1を準備する。このエピタキシャル成長用基板1としては、例えば、表面が(100)面であり、ホウ素、窒素及びリン等の不純物がドープされている半導体ダイヤモンド単結晶基板、シリコン単結晶、ゲルマニウム、ガリウムヒ素、ガリウムナイトライド、インジウムリン、インジウムヒ素及びシリコンカーバイド等からなる基板を使用することができる。

【0027】

次に、図1(b)に示すように、基板1上に、厚さが例えば300nmで、主成分が有機金属化合物である感光性マスク層2を形成する。この感光性マスク層2は、例えば、有機金属化合物に光により酸を生成する光酸発生剤及び溶媒等を添加した感光性ペーストを基板上に塗布した後、基板をベークすることにより形成することができる。また、感光性マスク層2の主成分である有機金属化合物としては、金属酸化物を生成する化合物であればよく、例えば、M−OH(M:金属原子)の構造をもつ金属ヒドロキシド等の水酸基を含有する有機金属化合物、又は、金属アルコキシド等のアルコキシ基を含有する有機金属化合物等を使用することができる。特に、水分により加水分解してアルコキシ基が水酸基となる金属アルコキシドは、反応状態を適宜調節することが可能であるため、より好ましい。

【0028】

本実施形態の半導体素子の製造方法において使用される金属アルコキシドとしては、例えば、金属元素としてチタン(Ti)を含む化合物では、テトラエトキシチタニウム、テトライソプロポキシチタニウム及びテトラノルマルブトキシチタニム等が挙げられ、金属元素として珪素(Si)を含む化合物では、テトラエトキシシラン、テトライソプロポキシシラン、テトラメトキシシラン、テトラノルマルブトキシシラン、トリエトキシフロロシラン、トリエトキシシラン、トリソプロポキシフロロシラン、トリメトキシフロロシラン、トリメトキシシラン、トリノルマルブトキシシラン、トリノルマルプロポキシフロロシラン、トリメチルメトキシシラン、トリメチルエトキシシラン、トリメチルクロロシラン、フェニルトリエトキシシラン、フェニルジエトキシクロロシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン及びトリスメトキシエトキシビニルシラン等が挙げられる。

【0029】

また、金属元素としてアルミニウム(Al)を含む化合物では、トリエトキシアルミニウム、トリイソブトキシアルミニウム、トリイソプロポキシアルミニウム、トリメトキシアルミニウム、トリノルマルブトキシアルミニウム、トリノルマルポロポキシアルミニウム、トリセカンダリーブトキシアルミニウム及びトリターシャリーブトキシアルミニウム等が挙げられ、金属元素として硼素(B)を含む化合物では、トリエトキシボロン、トリイソブトキシボロン、トリイソプロポキシボロン、トリメトキシボロン、トリノルマルブトキシボロン及びトリセカンダリーブトキシボロン等が挙げられる。

【0030】

更に、金属元素としてゲルマニウム(Ge)を含む化合物では、テトラエトキシゲルマニウム、テトライソプロポキシゲルマニウム、テトラメトキシゲルマニウム及びテトラノルマルブトキシゲルマニウム等が挙げられ、金属元素としてランタン(La)を含む化合物ではトリスメトキシエトキシランタン、金属元素としてマグネシウム(Mg)を含む化合物ではビスメトキシエトキシマグネシウム、金属元素としてニオブ(Nb)を含む化合物では、ペンタエトキシニオビウム、ペンタイソプロポキシニオビウム、ペンタメトキシニオビウム、ペンタノルマルブトキシニオビウム及びペンタノルマルプロポキシニオビウム等が挙げられる。

【0031】

更にまた、金属元素として燐(P)を含む化合物では、トリエチルフォスフェイト、トリエチルフォスファイト、トイイソプロポキシフォスフェイト、トリイソプロポキシフォスファイト、トリメチルフォスフェイト、トリメチルフォスファイト、トリノルマルブチルフォスフェイト、トリノルマルブチルフォスファイト及びトリノルマルプロピルフォスファイト等が挙げられ、金属元素としてタンタル(Ta)を含む化合物では、ペンタエトキシタンタル、ペンタイソプロポキシタンタル及びペンタメトキシタンタル等が挙げられる。

【0032】

更にまた、金属元素としてスズ(Sn)を含む化合物では、テトラターシャリーブトキシスズ、酢酸スズ及びトリイソプロポキシノルマルブチルスズ等が挙げられ、金属元素としてバナジウム(V)を含む化合物では、トリエトキシバナジル、トリノルマルプロポキシオキシバナジル及びトリスアセチルアセトバナジウム等が挙げられ、金属元素としてジルコニウム(Zr)を含む化合物では、テトライソプロポキシジルコニウム、テトラノルマルブトキシジルコニウム及びテトラターシャリーブトキシジルコニウム等が挙げられる。

【0033】

これらの金属アルコキシドの中でも、テトライソプロポキシチタニウム、テトラノルマルブトキシチタニウム、テトラエトキシシラン、テトライソプロポキシシラン、テトラメトキシシラン、テトラノルマルブトキシシラン、トリイソブトキシアルミニウム及びトリソプロポキシアルミニウムは、工業的に広く使用されており、入手及び取扱いが容易であるため、より好ましい。なお、これらの金属アルコキシドは、1種類のみを原料として使用してもよく、又は2種類以上の金属アルコキシドの混合物を使用してもよい。

【0034】

次に、リソグラフィ工程として、図1(c)に示すように、例えば50keV、5乃至50μC/cm2のドースにて、感光性マスク層2に所定のパターン形状で電子ビーム3を照射する。これにより、感光性マスク層2における電子ビーム3が照射された部分2aでは、光酸発生剤から酸が生成し、この酸が触媒となり、有機金属化合物の脱水縮合反応が進行し、Ti、Si、Al、Ge、La、Mg、Nb、P、Ta、Sn、V及びZr等の金属元素を含み、有機溶媒及びアルカリ溶液等に不溶な金属酸化物が生成する。

【0035】

次に、現像工程として、例えばアルコール溶液等の感光性マスク層2が溶解する溶媒中に基板1を所定の時間浸漬した後、更に、超純水等により基板1を洗浄する。これにより、図1(d)に示すように、電子ビーム照射部分2a以外の部分、即ち、感光性マスク層2における電子ビーム3が照射されていない部分が除去され、基板1上に金属酸化物を主成分とするエピタキシャルマスクパターンが形成される。その後、酸化処理又は還元処理により、電子ビーム照射部分2a中に残存する有機物成分を分解除去して、図2(a)に示すエピタキシャルマスク4を形成する。このとき、酸化処理としては、例えば、酸素、オゾン、酸化二窒素及び水蒸気からなる群から選択された少なくとも1種の酸化性ガス中で熱処理したり、又はこれらの酸化性ガスを含むプラズマに曝したりする等の方法を適用することができる。また、還元処理としては、例えば、水素、一酸化炭素及び炭素水素からなる群から選択された少なくとも1種の還元性ガス中で熱処理したり、又はこれらの還元性ガスを含むプラズマに曝したりする等の方法を適用することができる。なお、プラズマ処理により残存する有機物成分を分解除去する場合、反応活性な成分を含んでおり、基板へのダメージが顕著になるため、基板の温度を300℃以下に保持することが好ましい。

【0036】

次に、図2(a)に示すエピタキシャルマスク4が形成された基板1を、水素希釈したメタンプラズマ中に、例えば20分間程度保持する。その際、基板1の温度は、例えば800℃程度に保持する。これにより、図2(b)に示すように、基板1上のエピタキシャルマスク4が形成されていない領域に、ダイヤモンドがエピタキシャル成長して、半導体ダイヤモンド層5a及び5bが形成される。次に、図2(c)に示すように、例えば180℃程度の熱リン酸中に基板1を10分程度保持する等して、エピタキシャルマスク4を除去する。

【0037】

そして、この半導体素子が、例えば、半導体ダイヤモンド層5a及び5bが夫々ソース及びドレインとなるトランジスタである場合、図2(d)に示すように、基板1の表面における半導体ダイヤモンド層5a及び5b間の領域上、即ち、チャネル領域上にゲート絶縁膜6を介してゲート電極9を形成すると共に、半導体ダイヤモンド層5a及び5b上に夫々ソース電極7及びドレイン電極8を形成する。

【0038】

本実施形態の半導体素子の製造方法においては、有機金属化合物を主原料として、基板1上に直接金属酸化物からなるエピタキシャルマスク4を形成しているため、従来よりも、パターニング工程を少なくすることができる。また、本実施形態の半導体素子の製造方法においては、現像後に酸化処理又は還元処理することにより、エピタキシャルマスク4中に残存する有機物成分を低減しているため、エピタキシャルマスク4及び基板1における熱的及び機械的物性の差を少なくなり、エピタキシャル成長工程におけるエピタキシャルマスク4の剥離及びクラックの発生を防止することができる。その結果、エピタキシャル成長法により半導体層を形成する際の加工寸法誤差を小さくすることができる。

【0039】

次に、本発明の第2の実施形態に係る半導体素子の製造方法について説明する。図3(a)乃至(d)及び図4(a)乃至(e)は本実施形態の半導体素子の製造方法をその工程順に示す断面図である。なお、図3及び4においては、図1及び図2に示す第1の実施形態の半導体素子の製造方法における構成要素と同じものには同じ符号を付し、詳細な説明は省略する。本実施形態の半導体素子の製造方法においては、先ず、図3(a)に示すように、半導体材料からなるエピタキシャル成長用基板1上に、エピタキシャルマスクを構成する金属酸化物と同質の無機材料からなるバッファ層10を形成する。

【0040】

バッファ層10はエピタキシャル成長工程を行う前に除去しなければならず、その際、エピタキシャルマスクも一緒にエッチングされるため、バッファ層10の厚さはできるだけ薄くすることが望ましい。バッファ層10は、原理的には原子層1層程度形成されていればその効果が得られるが、実用面においてはエピタキシャルマスクの厚さの1/100以下であればよい。バッファ層10の厚さが、エピタキシャルマスクの厚さの1/100を超えると、エピタキシャルマスクの加工寸法誤差が無視できなくなる。

【0041】

次に、図3(b)に示すように、バッファ層10上に、主成分が有機金属化合物である感光性ペーストを塗布し、厚さが例えば300nmの感光性マスク層2を形成する。感光性マスク層2の主成分である有機金属化合物としては、バッファ層10と同質の金属酸化物を生成する化合物であればよく、例えば、水酸基及び/又はアルコキシ基を含有する有機金属化合物等を使用することができる。また、これらの有機金属化合物の中でも、特に金属アルコキシドを使用することがより好ましい。

【0042】

次に、リソグラフィ工程として、図3(c)に示すように、例えば50keV、5乃至50μC/cm2のドースにて、感光性マスク層2に所定のパターン形状で電子ビーム3を照射する。これにより、感光性マスク層2における電子ビーム3が照射された部分2aでは、光酸発生剤から酸が生成し、この酸が触媒となり、有機金属化合物の脱水縮合反応が進行し、有機溶媒及びアルカリ溶液等に不溶な金属酸化物が生成する。

【0043】

次に、現像工程として、例えばアルコール溶液等の感光性マスク層2が溶解する溶媒中に基板1を所定の時間浸漬した後、更に、超純水等により基板1を洗浄する。これにより、図3(d)に示すように、電子ビーム照射部分2a以外の部分、即ち、感光性マスク層2における電子ビーム3が照射されていない部分を除去する。その後、図4(a)に示すように、例えば180℃程度の熱リン酸中に基板1を30秒程度保持する等の方法で、半導体層をエピタキシャル成長させる領域に形成されているバッファ層10を除去し、基板1上に金属酸化物を主成分とするエピタキシャルマスク14を形成する。なお、バッファ層10をエッチングする際に、エピタキシャルマスク14もエッチングされるが、エッチング量がバッファ層10の膜厚程度、即ち、エピタキシャルマスク14の膜厚の1/100以下であるため、マスクとしての特性には影響しない。

【0044】

次に、図4(a)に示すエピタキシャルマスク14が形成された基板1を、水素希釈したメタンプラズマ中に、例えば20分間程度保持する。その際、基板1の温度は、例えば800℃程度に保持する。これにより、図4(b)に示すように、基板1上のエピタキシャルマスク14が形成されていない領域に、ダイヤモンドがエピタキシャル成長して、半導体ダイヤモンド層5a及び5bが形成される。次に、図4(c)に示すように、例えば180℃程度の熱リン酸中に基板1を10分程度保持する等の方法で、エピタキシャルマスク14及びバッファ層10を除去する。

【0045】

そして、この半導体素子が、例えば、半導体ダイヤモンド層5a及び5bが夫々ソース及びドレインとなるトランジスタである場合、図4(d)に示すように、基板1の表面における半導体ダイヤモンド層5a及び5b間の領域上、即ち、チャネル領域上にゲート絶縁膜6を介してゲート電極9を形成すると共に、半導体ダイヤモンド層5a及び5b上に夫々ソース電極7及びドレイン電極8を形成する。

【0046】

本実施形態の半導体素子の製造方法においては、有機金属化合物を主原料として、基板1上に直接金属酸化物からなるエピタキシャルマス14を形成しているため、従来の方法よりも、パターニング工程が少なくなり、製造工程数を削減することができると共に、加工寸法誤差を小さくすることができる。

【0047】

また、本実施形態の半導体素子の製造方法においては、無機材料からなる基板1と金属酸化物からなるエピタキシャルマスク14との間に、エピタキシャルマスク14と同質の無機材料からなり、基板1及びエピタキシャルマスク14の両方と密着性が高いバッファ層10を形成しているため、エピタキシャルマスク14と基板1との密着性が向上し、エピタキシャル成長工程においてエピタキシャルマスク14が基板1から剥離することを防止できる。また、このバッファ層10を設けることにより、エピタキシャルマスク14及び基板1間の急激な物性変化を抑制することができるため、エピタキシャルマスク14中に有機物成分が残留している場合でも、エピタキシャルマスク14と基板1との密着性を高く維持することができる。その結果、エピタキシャル成長工程において、エピタキシャルマスク4が基板1から剥離したり、エピタキシャルマスク4にクラックが発生したりすることを防止できる。

【0048】

なお、前述の第1及び第2の実施形態の半導体素子の製造方法においては、エピタキシャルマスクパターンを形成した後、このマスクを酸化処理又は還元処理するか、又はエピタキシャルマスクと基板との間にバッファ層を設けているが、本発明はこれに限定されるものではなく、これらを併用することもできる。即ち、エピタキシャルマスクと基板との間にバッファ層を設けると共に、エピタキシャルマスクを酸化処理又は還元処理して、マスク中に残留する有機物成分を分解除去してもよい。これにより、基板とエピタキシャルマスクとの密着性がより向上すると共に、エピタキシャル成長工程においてマスクに剥離及びクラックが発生し難くなる。

【0049】

また、前述の第1及び第2の実施形態の半導体素子の製造方法においては、半導体層をダイヤモンドにより形成しているが、本発明はこれに限定されるものではなく、例えばシリコン、ゲルマニウム、ガリウムヒ素、ガリウムナイトライド、インジウムリン、インジウムヒ素及びシリコンカーバイド等により半導体層を形成してもよい。

【0050】

更に前述の第1及び第2の実施形態の半導体素子の製造方法においては、エピタキシャル成長用基板1を半導体材料により形成しているが、本発明はこれに限定されるものではなく、基板1はその表面に半導体材料がエピタキシャル成長するものであればよく、例えば、表面が{110}面である絶縁性ダイヤモンド単結晶基板等を使用することもできる。エピタキシャル成長用基板として絶縁性基板を使用する場合は、例えば、対向する半導体層間にチャネル層を形成することにより、トランジスタ等の半導体素子を作製することができる。

【0051】

更にまた、前述の第1及び第2の実施形態においては、半導体素子としてトランジスタを製造する場合を例に説明しているが、本発明はこれに限定されるものではなく、例えば、各種センサ及び発光ダイオード等の製造においても本発明を適用することができ、同様の効果が得られる。

【実施例1】

【0052】

以下、ダイヤモンド薄膜を使用した電界効果トランジスタを例に、本発明の実施例の効果について、本発明の範囲から外れる比較例と比較して説明する。先ず、本発明の第1実施例として、図1及び図2に示す第1の実施形態の半導体素子の製造方法と同様の方法でトランジスタを作製した。本実施例においては、エピタキシャル成長用基板1として表面が(100)面であり、不純物としてホウ素がドープされている半導体ダイヤモンド単結晶基板を使用し、この基板1上にトリノルマルブトキシアルミニウムにアルコール系溶媒及び光酸発生剤を添加したペーストを塗布した後、ホットプレートにより基板1を80℃で5分間ベークし、基板1上に厚さが300nmの感光性マスク層2を形成した。

【0053】

次に、電子ビーム露光装置を使用し、50keVで、5乃至50μC/cm2のドースにて、感光性マスク層2に所定のパターン形状で電子ビーム3を照射した。その際、電子ビーム3は、半導体層を形成しない領域にのみ選択的に照射した。これにより、感光性マスク2における電子ビーム3が照射された部分2aでは、光酸発生剤から生成した酸を触媒としてトリノルマルブトキシアルミニムが脱水重合し、有機溶媒及びアルカリ溶液等に不溶な酸化アルミニウムが生成した。

【0054】

次に、基板1をアルコール溶液中に1分間浸漬した後、超純水にて1分間洗浄して、感光性マスク層2における電子ビーム3が照射されていない部分を除去し、更に、リモート方式により、基板1を水素プラズマ中に30分間曝して有機物成分を分解除去して、酸化アルミニウムからなるエピタキシャルマスク4を形成した。なお、水素プラズマ処理中は、基板1の温度が300℃以下になるようにした。

【0055】

次に、基板1を水素希釈したメタンプラズマ中に20分間保持し、基板1の表面にソース及びドレインとなるダイヤモンド半導体層5a及び5bをエピタキシャル成長させた。その際、基板の温度は800℃に保持した。そして、基板1を180℃の熱リン酸中に10分間保持し、エピタキシャルマスク4を除去した。その後、ダイヤモンド半導体層5a及び5b間にチャネル層6を形成し、更に、このチャネル層6上にゲート絶縁膜6を介してゲート電極9を形成すると共に、ダイヤモンド半導体層5a及び5b上に夫々ソース電極7及びドレイン電極8を形成して、実施例1のトランジスタとした。

【0056】

次に、本発明の第2実施例として、水素プラズマ処理の代わりに酸素プラズマ処理によりエピタキシャルマスク4中に残留する有機物成分を分解除去し、それ以外は前述の第1実施例と同様の方法及び条件で実施例2のトランジスタを作製した。本実施例における酸素プラズマ処理としては、基板1の温度を300℃以下に保持し、リモート方式により、基板1を酸素プラズマ中に30分間曝した。

【0057】

次に、本発明の第3実施例として、図3及び図4に示す第2の実施形態の半導体素子の製造方法と同様の方法でトランジスタを作製した。本実施例においては、エピタキシャル成長用基板1として、表面が(100)面であり、ホウ素がドープされている半導体ダイヤモンド単結晶基板を使用し、この基板1上に、原子層CVD法により、バッファ層10として厚さが1nmのアルミナ膜を形成した。そして、このアルミナ膜上に、トリノルマルブトキシアルミニウムにアルコール系溶媒及び光酸発生剤を添加したペーストを塗布した後、ホットプレートにより基板1を80℃で5分間ベークして、基板1上に厚さが300nmの感光性マスク層2を形成した。

【0058】

次に、電子ビーム露光装置を使用し、50keVで、5乃至50μC/cm2のドースにて、感光性マスク層2に所定のパターン形状で電子ビーム3を照射した。その際、電子ビーム3は、半導体層を形成しない領域にのみ選択的に照射した。これにより、感光性マスク2における電子ビーム3が照射された部分2aでは、光酸発生剤から生成した酸を触媒としてトリノルマルブトキシアルミニムが脱水重合し、有機溶媒及びアルカリ溶液等に不溶な酸化アルミニウムが生成した。

【0059】

次に、基板1をアルコール溶液中に1分間浸漬した後、超純水にて1分間洗浄して、感光性マスク層2における電子ビーム3が照射されていない部分を除去し、更に、基板1を180℃の熱リン酸中に30秒間保持して、半導体層をエピタキシャル成長させる領域に形成されているアルミナ膜を除去し、基板1上に酸化アルミニウムを主成分とするエピタキシャルマスク14を形成した。

【0060】

次に、基板1を水素希釈したメタンプラズマ中に20分間保持し、基板1の表面にソース及びドレインとなるダイヤモンド半導体層5a及び5bをエピタキシャル成長させた。その際、基板の温度は800℃に保持した。そして、基板1を180℃の熱リン酸中に10分間保持し、エピタキシャルマスク14及びバッファ層10であるアルミナ膜を除去した。その後、ダイヤモンド半導体層5a及び5b間にチャネル層6を形成し、更に、このチャネル層6上にゲート絶縁膜6を介してゲート電極9を形成すると共に、ダイヤモンド半導体層5a及び5b上に夫々ソース電極7及びドレイン電極8を形成して、実施例3のトランジスタとした。

【0061】

更に、本発明の比較例として、水素プラズマ処理、酸素プラズマ処理及びバッファ層の形成を行わずに、エピタキシャル成長用基板上に直接形成したエピタキシャルマスクを使用してダイヤモンドをエピタキシャル成長させて、トランジスタを作製した。本比較例においては、先ず、表面が(100)面であり、ホウ素がドープされている半導体ダイヤモンド単結晶基板上に、トリノルマルブトキシアルミニウムにアルコール系溶媒及び光酸発生剤を添加したペーストを塗布した後、ホットプレートにより80℃で5分間ベークして、基板1上に厚さが300nmの感光性マスク層を形成した。

【0062】

次に、電子ビーム露光装置を使用し、50keVで、5乃至50μC/cm2のドースにて、感光性マスク層に所定のパターン形状で電子ビームを照射した。その際、電子ビームは、半導体層を形成しない領域にのみ選択的に照射した。これにより、感光性マスクにおける電子ビームが照射された部分では、光酸発生剤から生成した酸を触媒としてトリノルマルブトキシアルミニムが脱水重合し、有機溶媒及びアルカリ溶液等に不溶な酸化アルミニウムが生成した。

【0063】

次に、基板をアルコール溶液中に1分間浸漬した後、超純水にて1分間洗浄して、感光性マスク層における電子ビームが照射されていない部分を除去し、エピタキシャルマスクを形成した。そして、このエピタキシャルマスクが形成された基板を水素希釈したメタンプラズマ中に20分間保持し、基板表面のエピタキシャルマスクが形成されていない領域にダイヤモンドをエピタキシャル成長させ、ソース及びドレインとなるダイヤモンド半導体層形成した。その際、基板の温度は800℃に保持した。その後、基板を180℃の熱リン酸中に10分間保持し、エピタキシャルマスクを除去した。次に、ダイヤモンド半導体層間にチャネル層を形成し、更に、このチャネル層上にゲート絶縁膜を介してゲート電極を形成すると共に、ダイヤモンド半導体層上に夫々ソース電極及びドレイン電極を形成して、比較例のトランジスタとした。

【0064】

本発明の第1乃至第3実施例の半導体素子の製造方法においては、エピタキシャル成長工程後もエピタキシャルマスクにクラック及び剥離等の異常は発生しておらず、加工寸法誤差が少ないトランジスタを製造することができた。一方、比較例の半導体素子の製造方法においては、エピタキシャル成長工程後に試料を観察したところ、基板周辺部に形成されたエピタキシャルマスクの一部にクラックが発生していた。更に、この方法で製造した比較例のトランジスタは、エピタキシャルマスクにクラックが発生した部分にダイヤモンドがエピタキシャル成長しており、ダイヤモンド半導体層が所定のパターンからずれていた。この比較例のトランジスタにおけるパターン不良の歩留まりは、約90%であった。

【図面の簡単な説明】

【0065】

【図1】(a)乃至(d)は本発明の第1の実施形態の半導体素子の製造方法をその工程順に示す断面図である。

【図2】(a)乃至(e)は本発明の第1の実施形態の半導体素子の製造方法をその工程順に示す断面図であり、(a)は図1(d)の次の工程を示す。

【図3】(a)乃至(d)は本発明の第2の実施形態の半導体素子の製造方法をその工程順に示す断面図である。

【図4】(a)乃至(e)は本発明の第1の実施形態の半導体素子の製造方法をその工程順に示す断面図であり、(a)は図3(d)の次の工程を示す。

【図5】特許文献1に記載のMISFETの構造を示す断面図である。

【図6】(a)乃至(d)はエピタキシャル成長法により半導体層を形成する従来の半導体素子の製造方法をその工程順に示す断面図である。

【図7】(a)乃至(e)はエピタキシャル成長法により半導体層を形成する従来の半導体素子の製造方法をその工程順に示す断面図であり、(a)は図6(d)の次の工程を示す。

【符号の説明】

【0066】

1、111;基板

2;感光性マスク層

2a;電子ビーム照射部分

3;電子ビーム

4、14、112a;エピタキシャルマスク

5a、5b;半導体ダイヤモンド層

7、104;ソース電極

8、105;ドレイン電極

6;ゲート絶縁膜

9、107;ゲート電極

10;バッファ層

100;絶縁ゲート型電界効果トランジスタ(MISFET)

101;ダイヤモンド単結晶基板

102a、102b;高ドープp型半導体ダイヤモンド層

103;低ドープp型半導体ダイヤモンド層

106;アンドープダイヤモンド層

112;マスク層

113;感光性レジスト膜

113a;レジストマスク

114;半導体層

【技術分野】

【0001】

本発明は、電界効果トランジスタ、センサ及び発光ダイオード等に適用可能な半導体素子の製造方法に関し、特に、ダイヤモンド薄膜を使用した半導体素子の製造方法に関する。

【背景技術】

【0002】

ダイヤモンドは、熱伝導率が20W/cm・K、バンドギャップが5.47eV、飽和電子の移動度が2000cm2/V・秒、ホール移動度が2100cm2/V・秒と、優れたデバイス特性を示す。このため、これらの特性を生かしたハイパワーデバイス、高周波デバイス、高温又は放射線等に曝される過酷な環境下でも動作する電子デバイス等への応用が期待されている。

【0003】

従来、ダイヤモンド薄膜を使用した半導体素子としては、ゲート電極と動作層であるチャネル層との間に絶縁体層を挿入した絶縁ゲート型電界効果トランジスタ(Metal Insulator Semiconductor Field Effect Transistor:MISFET)がある(例えば、特許文献1参照。)。図5は特許文献1に記載のMISFETの構造を示す断面図である。図5に示すように、特許文献1に記載のMISFET100は、絶縁性ダイヤモンド単結晶基板101上に、ホウ素が高濃度でドープされ、ソース及びドレインとなる高ドープp型半導体ダイヤモンド層102a及び102bが形成されている。

【0004】

また、絶縁性ダイヤモンド単結晶基板101上における高ドープp型半導体ダイヤモンド層102aと高ドープp型半導体ダイヤモンド層102bとの間には、これら高ドープp型ダイヤモンド薄膜層102a及び102bよりも低濃度でホウ素がドープされたチャネル層である低ドープp型半導体ダイヤモンド層103が形成されている。更に、高ドープp型半導体ダイヤモンド層102a及び102b上には、夫々ソース電極104及びドレイン電極105が形成されており、低ドープp型半導体ダイヤモンド層103上には、絶縁体層となるアンドープダイヤモンド層106を介して、ゲート電極107が形成されている。

【0005】

このようなダイヤモンド半導体素子の製造方法としては、例えば、エッチングによりダイヤモンド領域を分離してソース及びドレインを形成すると共に、チャネル領域となるダイヤモンドを露出させて、その上に絶縁層及びゲート電極等を形成する方法がある(特許文献2参照。)。また、エッチング、選択成長法又は選択的イオン注入法等によりダイヤモンド領域を分離してソース及びドレインを形成し、ギャップとその近傍を覆うようにダイヤモンド薄膜を選択成長させてチャネル領域とする製造方法も提案されている(特許文献3参照。)。更に、エッチングによりダイヤモンド領域を分離してソース及びドレインを形成した後、エッチングされた領域を埋めもどすようにダイヤモンド薄膜を選択成長させてチャネル領域とする製造方法も開発されている(特許文献4参照。)。

【0006】

その際、ダイヤモンドをエッチングする方法としては、例えば、ダイヤモンドの表面にラダーシリコーン型スピンオングラスからなるマスクを形成し、酸素原子を含む気体から生成するプラズマに被エッチング材を曝すプラズマエッチング法等が利用されている(例えば、特許文献5及び6参照。)。

【0007】

また、従来、窒化ガリウム系化合物半導体等のようにウルツ鉱型結晶構造をとる半導体材料を、特定の結晶面を持つ基板上にエピタキシャル成長させることによって半導体層を形成する半導体素子の製造方法も提案されている(例えば、特許文献7及び8参照)。特許文献7及び8に記載されているように、エピタキシャル成長法により形成された半導体層には、基板表面に対して一定の角度で傾斜した傾斜面が形成される。図6(a)乃至(d)及び図7(a)乃至(e)はエピタキシャル成長法により半導体層を形成する従来の半導体素子の方法をその工程順に示す断面図である。

【0008】

従来の半導体素子の製造方法においては、先ず、図6(a)に示すエピタキシャル成長用基板111の主面上に、図6(b)に示すように、例えば酸化シリコン及び窒化シリコン等からなるマスク層112を形成する。このとき、エピタキシャル成長用基板111としては、例えばC面を主面としたサファイヤ基板等が使用される。次に、図6(c)に示すように、マスク層112上に感光性レジスト膜113を形成した後、図6(d)に示すように、この感光性レジスト膜113を所定のパターンで露光する。

【0009】

そして、感光性レジスト膜113における露光部(レジストマスク)113a以外の部分を除去して、図7(a)に示すマスク加工用レジストパターンを形成する。次に、図7(b)に示すように、このレジストマスク113aをマスクにして、マスク層112をエッチングした後、図7(c)に示すように、レジストマスク113aを除去して、所定のパターンのエピタキシャルマスク112aを形成する。次に、図7(d)に示すように、エピタキシャルマスク112aの開口部、即ち、エピタキシャルマスク112aが形成されていない領域に、例えば窒化ガリウム系化合物半導体等からなる半導体層114をエピタキシャル成長させ、図7(e)に示すように、エピタキシャルマスク112aを除去する。

【0010】

その後、例えば半導体素子として半導体層114をソース及びドレインとするFETを作製する場合、半導体層114間にチャネル層を形成し、このチャネル層上にゲート絶縁膜を介してゲート電極を形成すると共に半導体層114上にソース電極及びドレイン電極を形成する。

【0011】

【特許文献1】特開平1−158774号公報

【特許文献2】特開2000−114523号公報

【特許文献3】特開2002−57167号公報

【特許文献4】特開2002−76369号公報

【特許文献5】特開平10−330188号公報

【特許文献6】特開2002−75960号公報

【特許文献7】特開2003−31841号公報

【特許文献8】特開2003−209325号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、前述の従来の技術には以下に示す問題点がある。即ち、図6及び図7に示す従来の方法で半導体層114を形成する場合、先ず、レジストマスク113aをパターニングした後、このレジストマスク113aをマスクにしてマスク層112をパターニングして、エピタキシャルマスク112aを形成するため、この2回のパターニング工程における誤差が掛け合わされて、加工寸法誤差が大きくなるという問題点がある。

【0013】

また、有機金属化合物は、触媒を添加することにより、光等のエネルギーによりその性質を改質することが可能であり、例えば、改質された部分と改質されていない部分との間に、各種溶剤に対する溶解性に差を持たせることができる。このため、例えば、特許文献5に記載されているスピンオングラスのような有機金属化合物を主成分とする感光性材料を使用すると、リソグラフィ技術により基板上に直接エピタキシャルマスクを形成することができるが、このような感光性材料により形成されたエピタキシャルマスクは、熱的及び機械的物性が有機材料に近く、無機材料からなる基板とこれらの物性値が大きく異なるという問題点がある。更に、有機金属化合物を主成分とする感光性材料により形成されたエピタキシャルマスクは、基板との密着性が低いという問題点もある。このため、有機金属化合物を主成分とする感光性材料を使用してエピタキシャルマスクを形成すると、高温下で行うエピタキシャル成長工程においては、マスクに剥離及びクラックが発生し、所定の領域以外の場所にダイヤモンドが成長してしまう。

【0014】

本発明はかかる問題点に鑑みてなされたものであって、エピタキシャル成長法により半導体層を形成する際の加工寸法誤差を少なくすることができる半導体素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

本願第1発明に係る半導体素子の製造方法は、基板上に有機金属化合物を含有する感光性ペースト層を形成する工程と、この感光性ペースト層をフォトリソグラフィによりパターニングしてマスクを形成する工程と、前記マスクを酸化処理又は還元処理して有機物成分を除去する工程と、エピタキシャル成長法により前記基板表面の前記マスクが形成されていない領域上に半導体層を形成する工程と、前記マスクを除去する工程と、を有することを特徴とする。

【0016】

本発明においては、基板上に有機金属化合物を含有する感光性ペースト層を形成し、この感光性ペースト層をフォトリソグラフィによりパターニングすることにより、有機金属化合物を重合させて金属酸化物を主成分とするマスクを形成しているため、基板上に直接エピタキシャル成長用マスクを形成することができ、従来の方法よりもパターニング工程が少なくなくすることができる。また、本発明においては、マスクを形成した後に酸化処理又は還元処理して、マスク中に残存する有機物成分を分解除去しているため、マスクと基板との間の熱的及び機械的物性の差が小さくなり、エピタキシャル成長工程において、マスクの剥離及びクラックの発生を防止することができる。その結果、エピタキシャル成長法により半導体層を形成する際の加工寸法誤差を小さくすることができる。

【0017】

本願第2発明に係る半導体素子の製造方法は、基板上にバッファ層を形成する工程と、前記バッファ層上に有機金属化合物を含有する感光性ペースト層を形成する工程と、この感光性ペースト層をフォトリソグラフィによりパターニングしてマスクを形成する工程と、前記基板表面の前記マスクが形成されていない領域上に形成された前記バッファ層を除去した後、この領域上にエピタキシャル成長法により半導体層を形成する工程と、前記マスク及びこのマスクと前記基板との間に形成されたバッファ層を除去する工程と、を有することを特徴とする。

【0018】

本発明においては、有機金属化合物を含有する感光性ペースト層をフォトリソグラフィによりパターニングすることにより、基板上に直接金属酸化物を主成分とするエピタキシャル成長用マスクを形成しているため、従来の方法よりも、製造工程数を削減することができる。また、本発明においては、基板とマスクとの間にバッファ層を形成しているため、マスクと基板との密着性が向上し、エピタキシャル成長工程においてマスクが基板から剥離することを防止できると共に、マスク中に有機物成分が残留している場合でも、マスクと基板との密着性を高く維持することができる。その結果、エピタキシャル成法により半導体層を形成する際の加工寸法誤差を小さくすることができる。

【0019】

本願第3発明に係る半導体素子の製造方法は、基板上にバッファ層を形成する工程と、前記バッファ層上に有機金属化合物を含有する感光性ペースト層を形成する工程と、この感光性ペースト層をフォトリソグラフィによりパターニングしてマスクを形成する工程と、前記マスクを酸化処理又は還元処理して有機物成分を除去する工程と、前記基板表面の前記マスクが形成されていない領域上に形成された前記バッファ層を除去した後、この領域上にエピタキシャル成長法に半導体層を形成する工程と、前記マスク及びこのマスクと前記基板との間に形成されたバッファ層を除去する工程と、を有することを特徴とする。

【0020】

本発明においては、有機金属化合物を含有する感光性ペースト層をフォトリソグラフィによりパターニングすることにより、基板上に直接金属酸化物を主成分とするエピタキシャル成長用マスクを形成しているため、従来の方法よりも、製造工程数を削減することができる。また、本発明においては、マスクを形成した後に酸化処理又は還元処理して、マスク中に残存する有機物成分を低減すると共に、基板とマスクとの間にバッファ層を形成しているため、エピタキシャル成長工程において、マスクの剥離及びクラックの発生を防止することができる。その結果、エピタキシャル成長法により半導体層を形成する際の加工寸法誤差を小さくすることができる。

【0021】

前記バッファ層の厚さは、例えば、前記マスクの厚さの1/100以下である。これにより、エピタキシャル成長領域に形成されたバッファ層をエッチングにより除去する際のマスク層のエッチング量を、特性には影響しない程度に抑えることができる。

【0022】

これらの半導体素子の製造方法においては、前記有機金属化合物として、水酸基及びアルコキシ基からなる群から選択された少なくとも1種の官能基を含む有機金属化合物を使用することができる。これら水酸基(−OH)及びアルコキシ基(−OR)は、いずれも酸素を含む官能基であるため、容易に金属酸化物を形成することができる。

【0023】

また、前記半導体層は、ダイヤモンドにより形成されていてもよい。更に、前記基板は、半導体材料により形成されていてもよく、その場合、前記半導体材料として、ダイヤモンドを使用することができる。これにより、エピタキシャル成長法により、加工寸法誤差が小さいダイヤモンド半導体素子を製造することができる。

【発明の効果】

【0024】

本発明によれば、有機金属化合物を含有する感光性ペースト層をフォトリソグラフィによりパターニングすることにより、基板上に直接金属酸化物を主成分とするエピタキシャル成長用マスクを形成しているため、従来の方法に比べてパターニング回数を少なくすることができると共に、マスク中に残留する有機物成分の低減処理及び/又はマスクと基板との間にバッファ層を形成しているため、エピタキシャル成長工程においてマスクに剥離及びクラックが発生することを防止することができ、その結果、エピタキシャル成長法により半導体層を形成したときの加工寸法誤差を少なくすることができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明の実施形態に係る半導体素子の製造方法について、添付の図面を参照して具体的に説明する。本発明者等は、前述の課題を解決するために鋭意実験研究を行った結果、前述した有機金属化合物を主成分とする感光性材料を使用した場合の問題点は、現像後もエピタキシャルマスク中に有機物成分が残留していることに起因していることを見出した。この残留有機物成分は、例えば、エピタキシャルマスクと基板との界面において汚染物として働き、基板とエピタキシャルマスクとの密着性を低下させるが、本発明の半導体素子の製造方法においては、少なくとも、エピタキシャルマスク中の有機物成分を低減する工程及びエピタキシャルマスクと基板との間にバッファ層を形成する工程のいずれか一方を行うため、有機金属化合物を主成分とする感光性材料を使用し、リソグラフィ技術により基板上に直接エピタキシャルマスクを形成した場合でも、エピタキシャル成長工程におけるマスクの剥離及びクラック発生を防止することができる。その結果、エピタキシャル成長法により半導体層を形成する場合においても加工寸法誤差を少なくすることができる。

【0026】

先ず、本発明の第1の実施形態に係る半導体素子の製造方法について説明する。図1(a)乃至(d)及び図2(a)乃至(e)は本実施形態の半導体素子の製造方法をその工程順に示す断面図である。本実施形態の半導体素子の製造方法においては、先ず、図1(a)に示すように、半導体材料からなるエピタキシャル成長用基板1を準備する。このエピタキシャル成長用基板1としては、例えば、表面が(100)面であり、ホウ素、窒素及びリン等の不純物がドープされている半導体ダイヤモンド単結晶基板、シリコン単結晶、ゲルマニウム、ガリウムヒ素、ガリウムナイトライド、インジウムリン、インジウムヒ素及びシリコンカーバイド等からなる基板を使用することができる。

【0027】

次に、図1(b)に示すように、基板1上に、厚さが例えば300nmで、主成分が有機金属化合物である感光性マスク層2を形成する。この感光性マスク層2は、例えば、有機金属化合物に光により酸を生成する光酸発生剤及び溶媒等を添加した感光性ペーストを基板上に塗布した後、基板をベークすることにより形成することができる。また、感光性マスク層2の主成分である有機金属化合物としては、金属酸化物を生成する化合物であればよく、例えば、M−OH(M:金属原子)の構造をもつ金属ヒドロキシド等の水酸基を含有する有機金属化合物、又は、金属アルコキシド等のアルコキシ基を含有する有機金属化合物等を使用することができる。特に、水分により加水分解してアルコキシ基が水酸基となる金属アルコキシドは、反応状態を適宜調節することが可能であるため、より好ましい。

【0028】

本実施形態の半導体素子の製造方法において使用される金属アルコキシドとしては、例えば、金属元素としてチタン(Ti)を含む化合物では、テトラエトキシチタニウム、テトライソプロポキシチタニウム及びテトラノルマルブトキシチタニム等が挙げられ、金属元素として珪素(Si)を含む化合物では、テトラエトキシシラン、テトライソプロポキシシラン、テトラメトキシシラン、テトラノルマルブトキシシラン、トリエトキシフロロシラン、トリエトキシシラン、トリソプロポキシフロロシラン、トリメトキシフロロシラン、トリメトキシシラン、トリノルマルブトキシシラン、トリノルマルプロポキシフロロシラン、トリメチルメトキシシラン、トリメチルエトキシシラン、トリメチルクロロシラン、フェニルトリエトキシシラン、フェニルジエトキシクロロシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン及びトリスメトキシエトキシビニルシラン等が挙げられる。

【0029】

また、金属元素としてアルミニウム(Al)を含む化合物では、トリエトキシアルミニウム、トリイソブトキシアルミニウム、トリイソプロポキシアルミニウム、トリメトキシアルミニウム、トリノルマルブトキシアルミニウム、トリノルマルポロポキシアルミニウム、トリセカンダリーブトキシアルミニウム及びトリターシャリーブトキシアルミニウム等が挙げられ、金属元素として硼素(B)を含む化合物では、トリエトキシボロン、トリイソブトキシボロン、トリイソプロポキシボロン、トリメトキシボロン、トリノルマルブトキシボロン及びトリセカンダリーブトキシボロン等が挙げられる。

【0030】

更に、金属元素としてゲルマニウム(Ge)を含む化合物では、テトラエトキシゲルマニウム、テトライソプロポキシゲルマニウム、テトラメトキシゲルマニウム及びテトラノルマルブトキシゲルマニウム等が挙げられ、金属元素としてランタン(La)を含む化合物ではトリスメトキシエトキシランタン、金属元素としてマグネシウム(Mg)を含む化合物ではビスメトキシエトキシマグネシウム、金属元素としてニオブ(Nb)を含む化合物では、ペンタエトキシニオビウム、ペンタイソプロポキシニオビウム、ペンタメトキシニオビウム、ペンタノルマルブトキシニオビウム及びペンタノルマルプロポキシニオビウム等が挙げられる。

【0031】

更にまた、金属元素として燐(P)を含む化合物では、トリエチルフォスフェイト、トリエチルフォスファイト、トイイソプロポキシフォスフェイト、トリイソプロポキシフォスファイト、トリメチルフォスフェイト、トリメチルフォスファイト、トリノルマルブチルフォスフェイト、トリノルマルブチルフォスファイト及びトリノルマルプロピルフォスファイト等が挙げられ、金属元素としてタンタル(Ta)を含む化合物では、ペンタエトキシタンタル、ペンタイソプロポキシタンタル及びペンタメトキシタンタル等が挙げられる。

【0032】

更にまた、金属元素としてスズ(Sn)を含む化合物では、テトラターシャリーブトキシスズ、酢酸スズ及びトリイソプロポキシノルマルブチルスズ等が挙げられ、金属元素としてバナジウム(V)を含む化合物では、トリエトキシバナジル、トリノルマルプロポキシオキシバナジル及びトリスアセチルアセトバナジウム等が挙げられ、金属元素としてジルコニウム(Zr)を含む化合物では、テトライソプロポキシジルコニウム、テトラノルマルブトキシジルコニウム及びテトラターシャリーブトキシジルコニウム等が挙げられる。

【0033】

これらの金属アルコキシドの中でも、テトライソプロポキシチタニウム、テトラノルマルブトキシチタニウム、テトラエトキシシラン、テトライソプロポキシシラン、テトラメトキシシラン、テトラノルマルブトキシシラン、トリイソブトキシアルミニウム及びトリソプロポキシアルミニウムは、工業的に広く使用されており、入手及び取扱いが容易であるため、より好ましい。なお、これらの金属アルコキシドは、1種類のみを原料として使用してもよく、又は2種類以上の金属アルコキシドの混合物を使用してもよい。

【0034】

次に、リソグラフィ工程として、図1(c)に示すように、例えば50keV、5乃至50μC/cm2のドースにて、感光性マスク層2に所定のパターン形状で電子ビーム3を照射する。これにより、感光性マスク層2における電子ビーム3が照射された部分2aでは、光酸発生剤から酸が生成し、この酸が触媒となり、有機金属化合物の脱水縮合反応が進行し、Ti、Si、Al、Ge、La、Mg、Nb、P、Ta、Sn、V及びZr等の金属元素を含み、有機溶媒及びアルカリ溶液等に不溶な金属酸化物が生成する。

【0035】

次に、現像工程として、例えばアルコール溶液等の感光性マスク層2が溶解する溶媒中に基板1を所定の時間浸漬した後、更に、超純水等により基板1を洗浄する。これにより、図1(d)に示すように、電子ビーム照射部分2a以外の部分、即ち、感光性マスク層2における電子ビーム3が照射されていない部分が除去され、基板1上に金属酸化物を主成分とするエピタキシャルマスクパターンが形成される。その後、酸化処理又は還元処理により、電子ビーム照射部分2a中に残存する有機物成分を分解除去して、図2(a)に示すエピタキシャルマスク4を形成する。このとき、酸化処理としては、例えば、酸素、オゾン、酸化二窒素及び水蒸気からなる群から選択された少なくとも1種の酸化性ガス中で熱処理したり、又はこれらの酸化性ガスを含むプラズマに曝したりする等の方法を適用することができる。また、還元処理としては、例えば、水素、一酸化炭素及び炭素水素からなる群から選択された少なくとも1種の還元性ガス中で熱処理したり、又はこれらの還元性ガスを含むプラズマに曝したりする等の方法を適用することができる。なお、プラズマ処理により残存する有機物成分を分解除去する場合、反応活性な成分を含んでおり、基板へのダメージが顕著になるため、基板の温度を300℃以下に保持することが好ましい。

【0036】

次に、図2(a)に示すエピタキシャルマスク4が形成された基板1を、水素希釈したメタンプラズマ中に、例えば20分間程度保持する。その際、基板1の温度は、例えば800℃程度に保持する。これにより、図2(b)に示すように、基板1上のエピタキシャルマスク4が形成されていない領域に、ダイヤモンドがエピタキシャル成長して、半導体ダイヤモンド層5a及び5bが形成される。次に、図2(c)に示すように、例えば180℃程度の熱リン酸中に基板1を10分程度保持する等して、エピタキシャルマスク4を除去する。

【0037】

そして、この半導体素子が、例えば、半導体ダイヤモンド層5a及び5bが夫々ソース及びドレインとなるトランジスタである場合、図2(d)に示すように、基板1の表面における半導体ダイヤモンド層5a及び5b間の領域上、即ち、チャネル領域上にゲート絶縁膜6を介してゲート電極9を形成すると共に、半導体ダイヤモンド層5a及び5b上に夫々ソース電極7及びドレイン電極8を形成する。

【0038】

本実施形態の半導体素子の製造方法においては、有機金属化合物を主原料として、基板1上に直接金属酸化物からなるエピタキシャルマスク4を形成しているため、従来よりも、パターニング工程を少なくすることができる。また、本実施形態の半導体素子の製造方法においては、現像後に酸化処理又は還元処理することにより、エピタキシャルマスク4中に残存する有機物成分を低減しているため、エピタキシャルマスク4及び基板1における熱的及び機械的物性の差を少なくなり、エピタキシャル成長工程におけるエピタキシャルマスク4の剥離及びクラックの発生を防止することができる。その結果、エピタキシャル成長法により半導体層を形成する際の加工寸法誤差を小さくすることができる。

【0039】

次に、本発明の第2の実施形態に係る半導体素子の製造方法について説明する。図3(a)乃至(d)及び図4(a)乃至(e)は本実施形態の半導体素子の製造方法をその工程順に示す断面図である。なお、図3及び4においては、図1及び図2に示す第1の実施形態の半導体素子の製造方法における構成要素と同じものには同じ符号を付し、詳細な説明は省略する。本実施形態の半導体素子の製造方法においては、先ず、図3(a)に示すように、半導体材料からなるエピタキシャル成長用基板1上に、エピタキシャルマスクを構成する金属酸化物と同質の無機材料からなるバッファ層10を形成する。

【0040】

バッファ層10はエピタキシャル成長工程を行う前に除去しなければならず、その際、エピタキシャルマスクも一緒にエッチングされるため、バッファ層10の厚さはできるだけ薄くすることが望ましい。バッファ層10は、原理的には原子層1層程度形成されていればその効果が得られるが、実用面においてはエピタキシャルマスクの厚さの1/100以下であればよい。バッファ層10の厚さが、エピタキシャルマスクの厚さの1/100を超えると、エピタキシャルマスクの加工寸法誤差が無視できなくなる。

【0041】

次に、図3(b)に示すように、バッファ層10上に、主成分が有機金属化合物である感光性ペーストを塗布し、厚さが例えば300nmの感光性マスク層2を形成する。感光性マスク層2の主成分である有機金属化合物としては、バッファ層10と同質の金属酸化物を生成する化合物であればよく、例えば、水酸基及び/又はアルコキシ基を含有する有機金属化合物等を使用することができる。また、これらの有機金属化合物の中でも、特に金属アルコキシドを使用することがより好ましい。

【0042】

次に、リソグラフィ工程として、図3(c)に示すように、例えば50keV、5乃至50μC/cm2のドースにて、感光性マスク層2に所定のパターン形状で電子ビーム3を照射する。これにより、感光性マスク層2における電子ビーム3が照射された部分2aでは、光酸発生剤から酸が生成し、この酸が触媒となり、有機金属化合物の脱水縮合反応が進行し、有機溶媒及びアルカリ溶液等に不溶な金属酸化物が生成する。

【0043】

次に、現像工程として、例えばアルコール溶液等の感光性マスク層2が溶解する溶媒中に基板1を所定の時間浸漬した後、更に、超純水等により基板1を洗浄する。これにより、図3(d)に示すように、電子ビーム照射部分2a以外の部分、即ち、感光性マスク層2における電子ビーム3が照射されていない部分を除去する。その後、図4(a)に示すように、例えば180℃程度の熱リン酸中に基板1を30秒程度保持する等の方法で、半導体層をエピタキシャル成長させる領域に形成されているバッファ層10を除去し、基板1上に金属酸化物を主成分とするエピタキシャルマスク14を形成する。なお、バッファ層10をエッチングする際に、エピタキシャルマスク14もエッチングされるが、エッチング量がバッファ層10の膜厚程度、即ち、エピタキシャルマスク14の膜厚の1/100以下であるため、マスクとしての特性には影響しない。

【0044】

次に、図4(a)に示すエピタキシャルマスク14が形成された基板1を、水素希釈したメタンプラズマ中に、例えば20分間程度保持する。その際、基板1の温度は、例えば800℃程度に保持する。これにより、図4(b)に示すように、基板1上のエピタキシャルマスク14が形成されていない領域に、ダイヤモンドがエピタキシャル成長して、半導体ダイヤモンド層5a及び5bが形成される。次に、図4(c)に示すように、例えば180℃程度の熱リン酸中に基板1を10分程度保持する等の方法で、エピタキシャルマスク14及びバッファ層10を除去する。

【0045】

そして、この半導体素子が、例えば、半導体ダイヤモンド層5a及び5bが夫々ソース及びドレインとなるトランジスタである場合、図4(d)に示すように、基板1の表面における半導体ダイヤモンド層5a及び5b間の領域上、即ち、チャネル領域上にゲート絶縁膜6を介してゲート電極9を形成すると共に、半導体ダイヤモンド層5a及び5b上に夫々ソース電極7及びドレイン電極8を形成する。

【0046】

本実施形態の半導体素子の製造方法においては、有機金属化合物を主原料として、基板1上に直接金属酸化物からなるエピタキシャルマス14を形成しているため、従来の方法よりも、パターニング工程が少なくなり、製造工程数を削減することができると共に、加工寸法誤差を小さくすることができる。

【0047】

また、本実施形態の半導体素子の製造方法においては、無機材料からなる基板1と金属酸化物からなるエピタキシャルマスク14との間に、エピタキシャルマスク14と同質の無機材料からなり、基板1及びエピタキシャルマスク14の両方と密着性が高いバッファ層10を形成しているため、エピタキシャルマスク14と基板1との密着性が向上し、エピタキシャル成長工程においてエピタキシャルマスク14が基板1から剥離することを防止できる。また、このバッファ層10を設けることにより、エピタキシャルマスク14及び基板1間の急激な物性変化を抑制することができるため、エピタキシャルマスク14中に有機物成分が残留している場合でも、エピタキシャルマスク14と基板1との密着性を高く維持することができる。その結果、エピタキシャル成長工程において、エピタキシャルマスク4が基板1から剥離したり、エピタキシャルマスク4にクラックが発生したりすることを防止できる。

【0048】

なお、前述の第1及び第2の実施形態の半導体素子の製造方法においては、エピタキシャルマスクパターンを形成した後、このマスクを酸化処理又は還元処理するか、又はエピタキシャルマスクと基板との間にバッファ層を設けているが、本発明はこれに限定されるものではなく、これらを併用することもできる。即ち、エピタキシャルマスクと基板との間にバッファ層を設けると共に、エピタキシャルマスクを酸化処理又は還元処理して、マスク中に残留する有機物成分を分解除去してもよい。これにより、基板とエピタキシャルマスクとの密着性がより向上すると共に、エピタキシャル成長工程においてマスクに剥離及びクラックが発生し難くなる。

【0049】

また、前述の第1及び第2の実施形態の半導体素子の製造方法においては、半導体層をダイヤモンドにより形成しているが、本発明はこれに限定されるものではなく、例えばシリコン、ゲルマニウム、ガリウムヒ素、ガリウムナイトライド、インジウムリン、インジウムヒ素及びシリコンカーバイド等により半導体層を形成してもよい。

【0050】

更に前述の第1及び第2の実施形態の半導体素子の製造方法においては、エピタキシャル成長用基板1を半導体材料により形成しているが、本発明はこれに限定されるものではなく、基板1はその表面に半導体材料がエピタキシャル成長するものであればよく、例えば、表面が{110}面である絶縁性ダイヤモンド単結晶基板等を使用することもできる。エピタキシャル成長用基板として絶縁性基板を使用する場合は、例えば、対向する半導体層間にチャネル層を形成することにより、トランジスタ等の半導体素子を作製することができる。

【0051】

更にまた、前述の第1及び第2の実施形態においては、半導体素子としてトランジスタを製造する場合を例に説明しているが、本発明はこれに限定されるものではなく、例えば、各種センサ及び発光ダイオード等の製造においても本発明を適用することができ、同様の効果が得られる。

【実施例1】

【0052】

以下、ダイヤモンド薄膜を使用した電界効果トランジスタを例に、本発明の実施例の効果について、本発明の範囲から外れる比較例と比較して説明する。先ず、本発明の第1実施例として、図1及び図2に示す第1の実施形態の半導体素子の製造方法と同様の方法でトランジスタを作製した。本実施例においては、エピタキシャル成長用基板1として表面が(100)面であり、不純物としてホウ素がドープされている半導体ダイヤモンド単結晶基板を使用し、この基板1上にトリノルマルブトキシアルミニウムにアルコール系溶媒及び光酸発生剤を添加したペーストを塗布した後、ホットプレートにより基板1を80℃で5分間ベークし、基板1上に厚さが300nmの感光性マスク層2を形成した。

【0053】

次に、電子ビーム露光装置を使用し、50keVで、5乃至50μC/cm2のドースにて、感光性マスク層2に所定のパターン形状で電子ビーム3を照射した。その際、電子ビーム3は、半導体層を形成しない領域にのみ選択的に照射した。これにより、感光性マスク2における電子ビーム3が照射された部分2aでは、光酸発生剤から生成した酸を触媒としてトリノルマルブトキシアルミニムが脱水重合し、有機溶媒及びアルカリ溶液等に不溶な酸化アルミニウムが生成した。

【0054】

次に、基板1をアルコール溶液中に1分間浸漬した後、超純水にて1分間洗浄して、感光性マスク層2における電子ビーム3が照射されていない部分を除去し、更に、リモート方式により、基板1を水素プラズマ中に30分間曝して有機物成分を分解除去して、酸化アルミニウムからなるエピタキシャルマスク4を形成した。なお、水素プラズマ処理中は、基板1の温度が300℃以下になるようにした。

【0055】

次に、基板1を水素希釈したメタンプラズマ中に20分間保持し、基板1の表面にソース及びドレインとなるダイヤモンド半導体層5a及び5bをエピタキシャル成長させた。その際、基板の温度は800℃に保持した。そして、基板1を180℃の熱リン酸中に10分間保持し、エピタキシャルマスク4を除去した。その後、ダイヤモンド半導体層5a及び5b間にチャネル層6を形成し、更に、このチャネル層6上にゲート絶縁膜6を介してゲート電極9を形成すると共に、ダイヤモンド半導体層5a及び5b上に夫々ソース電極7及びドレイン電極8を形成して、実施例1のトランジスタとした。

【0056】

次に、本発明の第2実施例として、水素プラズマ処理の代わりに酸素プラズマ処理によりエピタキシャルマスク4中に残留する有機物成分を分解除去し、それ以外は前述の第1実施例と同様の方法及び条件で実施例2のトランジスタを作製した。本実施例における酸素プラズマ処理としては、基板1の温度を300℃以下に保持し、リモート方式により、基板1を酸素プラズマ中に30分間曝した。

【0057】

次に、本発明の第3実施例として、図3及び図4に示す第2の実施形態の半導体素子の製造方法と同様の方法でトランジスタを作製した。本実施例においては、エピタキシャル成長用基板1として、表面が(100)面であり、ホウ素がドープされている半導体ダイヤモンド単結晶基板を使用し、この基板1上に、原子層CVD法により、バッファ層10として厚さが1nmのアルミナ膜を形成した。そして、このアルミナ膜上に、トリノルマルブトキシアルミニウムにアルコール系溶媒及び光酸発生剤を添加したペーストを塗布した後、ホットプレートにより基板1を80℃で5分間ベークして、基板1上に厚さが300nmの感光性マスク層2を形成した。

【0058】

次に、電子ビーム露光装置を使用し、50keVで、5乃至50μC/cm2のドースにて、感光性マスク層2に所定のパターン形状で電子ビーム3を照射した。その際、電子ビーム3は、半導体層を形成しない領域にのみ選択的に照射した。これにより、感光性マスク2における電子ビーム3が照射された部分2aでは、光酸発生剤から生成した酸を触媒としてトリノルマルブトキシアルミニムが脱水重合し、有機溶媒及びアルカリ溶液等に不溶な酸化アルミニウムが生成した。

【0059】

次に、基板1をアルコール溶液中に1分間浸漬した後、超純水にて1分間洗浄して、感光性マスク層2における電子ビーム3が照射されていない部分を除去し、更に、基板1を180℃の熱リン酸中に30秒間保持して、半導体層をエピタキシャル成長させる領域に形成されているアルミナ膜を除去し、基板1上に酸化アルミニウムを主成分とするエピタキシャルマスク14を形成した。

【0060】

次に、基板1を水素希釈したメタンプラズマ中に20分間保持し、基板1の表面にソース及びドレインとなるダイヤモンド半導体層5a及び5bをエピタキシャル成長させた。その際、基板の温度は800℃に保持した。そして、基板1を180℃の熱リン酸中に10分間保持し、エピタキシャルマスク14及びバッファ層10であるアルミナ膜を除去した。その後、ダイヤモンド半導体層5a及び5b間にチャネル層6を形成し、更に、このチャネル層6上にゲート絶縁膜6を介してゲート電極9を形成すると共に、ダイヤモンド半導体層5a及び5b上に夫々ソース電極7及びドレイン電極8を形成して、実施例3のトランジスタとした。

【0061】

更に、本発明の比較例として、水素プラズマ処理、酸素プラズマ処理及びバッファ層の形成を行わずに、エピタキシャル成長用基板上に直接形成したエピタキシャルマスクを使用してダイヤモンドをエピタキシャル成長させて、トランジスタを作製した。本比較例においては、先ず、表面が(100)面であり、ホウ素がドープされている半導体ダイヤモンド単結晶基板上に、トリノルマルブトキシアルミニウムにアルコール系溶媒及び光酸発生剤を添加したペーストを塗布した後、ホットプレートにより80℃で5分間ベークして、基板1上に厚さが300nmの感光性マスク層を形成した。

【0062】

次に、電子ビーム露光装置を使用し、50keVで、5乃至50μC/cm2のドースにて、感光性マスク層に所定のパターン形状で電子ビームを照射した。その際、電子ビームは、半導体層を形成しない領域にのみ選択的に照射した。これにより、感光性マスクにおける電子ビームが照射された部分では、光酸発生剤から生成した酸を触媒としてトリノルマルブトキシアルミニムが脱水重合し、有機溶媒及びアルカリ溶液等に不溶な酸化アルミニウムが生成した。

【0063】

次に、基板をアルコール溶液中に1分間浸漬した後、超純水にて1分間洗浄して、感光性マスク層における電子ビームが照射されていない部分を除去し、エピタキシャルマスクを形成した。そして、このエピタキシャルマスクが形成された基板を水素希釈したメタンプラズマ中に20分間保持し、基板表面のエピタキシャルマスクが形成されていない領域にダイヤモンドをエピタキシャル成長させ、ソース及びドレインとなるダイヤモンド半導体層形成した。その際、基板の温度は800℃に保持した。その後、基板を180℃の熱リン酸中に10分間保持し、エピタキシャルマスクを除去した。次に、ダイヤモンド半導体層間にチャネル層を形成し、更に、このチャネル層上にゲート絶縁膜を介してゲート電極を形成すると共に、ダイヤモンド半導体層上に夫々ソース電極及びドレイン電極を形成して、比較例のトランジスタとした。

【0064】

本発明の第1乃至第3実施例の半導体素子の製造方法においては、エピタキシャル成長工程後もエピタキシャルマスクにクラック及び剥離等の異常は発生しておらず、加工寸法誤差が少ないトランジスタを製造することができた。一方、比較例の半導体素子の製造方法においては、エピタキシャル成長工程後に試料を観察したところ、基板周辺部に形成されたエピタキシャルマスクの一部にクラックが発生していた。更に、この方法で製造した比較例のトランジスタは、エピタキシャルマスクにクラックが発生した部分にダイヤモンドがエピタキシャル成長しており、ダイヤモンド半導体層が所定のパターンからずれていた。この比較例のトランジスタにおけるパターン不良の歩留まりは、約90%であった。

【図面の簡単な説明】

【0065】

【図1】(a)乃至(d)は本発明の第1の実施形態の半導体素子の製造方法をその工程順に示す断面図である。

【図2】(a)乃至(e)は本発明の第1の実施形態の半導体素子の製造方法をその工程順に示す断面図であり、(a)は図1(d)の次の工程を示す。

【図3】(a)乃至(d)は本発明の第2の実施形態の半導体素子の製造方法をその工程順に示す断面図である。

【図4】(a)乃至(e)は本発明の第1の実施形態の半導体素子の製造方法をその工程順に示す断面図であり、(a)は図3(d)の次の工程を示す。

【図5】特許文献1に記載のMISFETの構造を示す断面図である。

【図6】(a)乃至(d)はエピタキシャル成長法により半導体層を形成する従来の半導体素子の製造方法をその工程順に示す断面図である。

【図7】(a)乃至(e)はエピタキシャル成長法により半導体層を形成する従来の半導体素子の製造方法をその工程順に示す断面図であり、(a)は図6(d)の次の工程を示す。

【符号の説明】

【0066】

1、111;基板

2;感光性マスク層

2a;電子ビーム照射部分

3;電子ビーム

4、14、112a;エピタキシャルマスク

5a、5b;半導体ダイヤモンド層

7、104;ソース電極

8、105;ドレイン電極

6;ゲート絶縁膜

9、107;ゲート電極

10;バッファ層

100;絶縁ゲート型電界効果トランジスタ(MISFET)

101;ダイヤモンド単結晶基板

102a、102b;高ドープp型半導体ダイヤモンド層

103;低ドープp型半導体ダイヤモンド層

106;アンドープダイヤモンド層

112;マスク層

113;感光性レジスト膜

113a;レジストマスク

114;半導体層

【特許請求の範囲】

【請求項1】

基板上に有機金属化合物を含有する感光性ペースト層を形成する工程と、この感光性ペースト層をフォトリソグラフィによりパターニングしてマスクを形成する工程と、前記マスクを酸化処理又は還元処理して有機物成分を除去する工程と、エピタキシャル成長法により前記基板表面の前記マスクが形成されていない領域上に半導体層を形成する工程と、前記マスクを除去する工程と、を有することを特徴とする半導体素子の製造方法。

【請求項2】

基板上にバッファ層を形成する工程と、前記バッファ層上に有機金属化合物を含有する感光性ペースト層を形成する工程と、この感光性ペースト層をフォトリソグラフィによりパターニングしてマスクを形成する工程と、前記基板表面の前記マスクが形成されていない領域上に形成された前記バッファ層を除去した後、この領域上にエピタキシャル成長法により半導体層を形成する工程と、前記マスク及びこのマスクと前記基板との間に形成されたバッファ層を除去する工程と、を有することを特徴とする半導体素子の製造方法。

【請求項3】

基板上にバッファ層を形成する工程と、前記バッファ層上に有機金属化合物を含有する感光性ペースト層を形成する工程と、この感光性ペースト層をフォトリソグラフィによりパターニングしてマスクを形成する工程と、前記マスクを酸化処理又は還元処理して有機物成分を除去する工程と、前記基板表面の前記マスクが形成されていない領域上に形成された前記バッファ層を除去した後、この領域上にエピタキシャル成長法に半導体層を形成する工程と、前記マスク及びこのマスクと前記基板との間に形成されたバッファ層を除去する工程と、を有することを特徴とする半導体素子の製造方法。

【請求項4】

前記バッファ層の厚さは、前記マスクの厚さの1/100以下であることを特徴とする請求項2又は3に記載の半導体素子の製造方法。

【請求項5】

前記有機金属化合物は、水酸基及びアルコキシ基からなる群から選択された少なくとも1種の官能基を含む有機金属化合物であることを特徴とする請求項1乃至4のいずれか1項に記載の半導体素子の製造方法。

【請求項6】

前記半導体層は、ダイヤモンドにより形成されていることを特徴とする請求項1乃至5のいずれか1項に記載の半導体素子の製造方法。

【請求項7】

前記基板は、半導体材料により形成されていることを特徴とする請求項1乃至6のいずれか1項に記載の半導体素子の製造方法。

【請求項8】

前記半導体材料がダイヤモンドであることを特徴とする請求項7に記載の半導体素子の製造方法。

【請求項1】

基板上に有機金属化合物を含有する感光性ペースト層を形成する工程と、この感光性ペースト層をフォトリソグラフィによりパターニングしてマスクを形成する工程と、前記マスクを酸化処理又は還元処理して有機物成分を除去する工程と、エピタキシャル成長法により前記基板表面の前記マスクが形成されていない領域上に半導体層を形成する工程と、前記マスクを除去する工程と、を有することを特徴とする半導体素子の製造方法。

【請求項2】

基板上にバッファ層を形成する工程と、前記バッファ層上に有機金属化合物を含有する感光性ペースト層を形成する工程と、この感光性ペースト層をフォトリソグラフィによりパターニングしてマスクを形成する工程と、前記基板表面の前記マスクが形成されていない領域上に形成された前記バッファ層を除去した後、この領域上にエピタキシャル成長法により半導体層を形成する工程と、前記マスク及びこのマスクと前記基板との間に形成されたバッファ層を除去する工程と、を有することを特徴とする半導体素子の製造方法。

【請求項3】

基板上にバッファ層を形成する工程と、前記バッファ層上に有機金属化合物を含有する感光性ペースト層を形成する工程と、この感光性ペースト層をフォトリソグラフィによりパターニングしてマスクを形成する工程と、前記マスクを酸化処理又は還元処理して有機物成分を除去する工程と、前記基板表面の前記マスクが形成されていない領域上に形成された前記バッファ層を除去した後、この領域上にエピタキシャル成長法に半導体層を形成する工程と、前記マスク及びこのマスクと前記基板との間に形成されたバッファ層を除去する工程と、を有することを特徴とする半導体素子の製造方法。

【請求項4】

前記バッファ層の厚さは、前記マスクの厚さの1/100以下であることを特徴とする請求項2又は3に記載の半導体素子の製造方法。

【請求項5】

前記有機金属化合物は、水酸基及びアルコキシ基からなる群から選択された少なくとも1種の官能基を含む有機金属化合物であることを特徴とする請求項1乃至4のいずれか1項に記載の半導体素子の製造方法。

【請求項6】

前記半導体層は、ダイヤモンドにより形成されていることを特徴とする請求項1乃至5のいずれか1項に記載の半導体素子の製造方法。

【請求項7】

前記基板は、半導体材料により形成されていることを特徴とする請求項1乃至6のいずれか1項に記載の半導体素子の製造方法。

【請求項8】

前記半導体材料がダイヤモンドであることを特徴とする請求項7に記載の半導体素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−80393(P2006−80393A)

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願番号】特願2004−264607(P2004−264607)

【出願日】平成16年9月10日(2004.9.10)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成16年度新エネルギー・産業技術総合開発機構「ナノテクノロジープログラム(ナノテク実用化材料開発)ダイヤモンド極限機能プロジェクト」委託研究、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年3月23日(2006.3.23)

【国際特許分類】

【出願日】平成16年9月10日(2004.9.10)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成16年度新エネルギー・産業技術総合開発機構「ナノテクノロジープログラム(ナノテク実用化材料開発)ダイヤモンド極限機能プロジェクト」委託研究、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]