基板処理装置および基板処理方法

【課題】液滴が衝突する基板の各位置での膜厚のばらつきを低減し、基板の処理品質を向上させること。

【解決手段】複数の噴射口28からそれぞれ基板の上面内の複数の噴射位置に向けて処理液の液滴が噴射される。これと並行して、複数の吐出口35からそれぞれ基板の上面内の複数の着液位置に向けて保護液が吐出される。複数の吐出口35から吐出された保護液は、複数の液膜を形成する。複数の液膜は、それぞれ異なる噴射位置を覆う。処理液の液滴は、保護液の液膜に覆われている噴射位置に向けて噴射される。

【解決手段】複数の噴射口28からそれぞれ基板の上面内の複数の噴射位置に向けて処理液の液滴が噴射される。これと並行して、複数の吐出口35からそれぞれ基板の上面内の複数の着液位置に向けて保護液が吐出される。複数の吐出口35から吐出された保護液は、複数の液膜を形成する。複数の液膜は、それぞれ異なる噴射位置を覆う。処理液の液滴は、保護液の液膜に覆われている噴射位置に向けて噴射される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、基板を処理する基板処理装置および基板処理方法に関する。処理対象となる基板には、たとえば、半導体ウエハ、液晶表示装置用基板、プラズマディスプレイ用基板、FED(Field Emission Display)用基板、光ディスク用基板、磁気ディスク用基板、光磁気ディスク用基板、フォトマスク用基板、セラミック基板、太陽電池用基板などが含まれる。

【背景技術】

【0002】

半導体装置や液晶表示装置などの製造工程では、半導体ウエハや液晶表示装置用ガラス基板などの基板を処理する基板処理装置が用いられる。特許文献1に記載の基板処理装置は、基板を水平に保持するスピンチャックと、複数の吐出孔から基板の上面に向けて処理液の液滴を噴射するヘッドと、基板の上面にカバーリンス液を供給するカバーリンスノズルとを備えている。

【0003】

ヘッドは、基板の上面内の複数の噴射位置に向けて処理液の液滴を噴射する。同様に、カバーリンス液ノズルは、基板の上面内の着液位置に向けてカバーリンス液を吐出する。カバーリンス液ノズルから吐出されたカバーリンス液は、着液位置から複数の噴射位置に向かって基板上を広がる。これにより、基板上にカバーリンス液の液膜が形成され、複数の噴射位置がカバーリンス液の液膜によって覆われる。処理液の液滴は、カバーリンス液の液膜に覆われている基板の上面に向けて噴射される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−29315号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

基板上に形成されたカバーリンス液の液膜の厚みは、着液位置から遠ざかるほど減少する。特許文献1に記載の基板処理装置では、各噴射位置と着液位置との距離が一定でないため、各噴射位置での膜厚にばらつきが生じる。さらに、基板上でのカバーリンス液の流れ方向に関して下流側の噴射位置に向かうカバーリンス液は、上流側の噴射位置に吹き付けられる液滴によってその進行が妨げられるから、カバーリンス液の供給流量が、上流側の噴射位置と下流側の噴射位置とで異なり、一層大きな膜厚のばらつきが生じる。そのため、特許文献1に記載の基板処理装置では、各噴射位置での膜厚を一定の大きさにコントロールすることが困難である。

【0006】

噴射位置を覆う液膜が薄いと、液滴の衝突によって基板に大きな衝撃が加わるので、基板に形成されているパターンにダメージが発生する場合がある。ダメージの発生を防止するために、カバーリンスノズルからのカバーリンス液の吐出流量を増加させて、各噴射位置での膜厚を増加させることが考えられる。しかしながら、噴射位置を覆う液膜が厚いと、基板に付着しているパーティクルに加わる衝撃が小さくなるので、パーティクルの除去率が低下してしまう場合がある。したがって、噴射位置を覆う液膜の厚みには、最適な値が存在する。

【0007】

前述のように、特許文献1に記載の基板処理装置では、各噴射位置での膜厚を一定の大きさにコントロールすることが困難であるから、全ての噴射位置において最適な厚みの液膜を形成することが困難である。そのため、各噴射位置において最適な処理を行うことが困難である。

そこで、この発明の目的は、液滴が衝突する基板の各位置での膜厚のばらつきを低減でき、基板の処理品質を向上させることができる基板処理装置および基板処理方法を提供することである。

【課題を解決するための手段】

【0008】

前記目的を達成するための請求項1記載の発明は、基板(W)を保持する基板保持手段(2)と、複数の噴射口(28)からそれぞれ前記基板保持手段に保持されている基板の主面内の複数の噴射位置(P1)に向けて処理液の液滴を噴射する噴射手段(5、205、305)と、複数の吐出口(35)からそれぞれ前記基板保持手段に保持されている基板の主面内の複数の着液位置(P2)に向けて保護液を吐出することにより、それぞれ異なる前記噴射位置を覆う複数の保護液の液膜を形成する液膜形成手段(5、205、305)とを含む、基板処理装置(1)である。基板の主面は、デバイス形成面である表面であってもよいし、表面とは反対の裏面であってもよい。

【0009】

この構成によれば、複数の噴射口からそれぞれ基板保持手段に保持されている基板の主面内の複数の噴射位置に向けて複数の処理液の液滴が噴射される。これと並行して、複数の吐出口からそれぞれ基板の主面内の複数の着液位置に向けて保護液が吐出される。したがって、処理液の液滴は、保護液によって保護されている基板の主面に向けて噴射される。複数の吐出口からそれぞれ複数の着液位置に向けて保護液が吐出されるから、基板の主面内の複数の領域をそれぞれ覆う複数の保護液の液膜が形成される。複数の液膜は、それぞれ異なる噴射位置を覆う。したがって、1つの液膜によって全ての噴射位置を覆う場合よりも、各噴射位置での処理液の供給状態を均一化できる。そのため、各噴射位置での膜厚のばらつきを低減できる。これにより、各噴射位置での液膜の厚みを最適な値に近づけることができ、基板の処理品質を向上させることができる。

【0010】

前記液膜形成手段は、前記複数の液膜が前記基板保持手段に保持されている基板上で重ならないように、すなわち、前記複数の液膜が基板上で間隔を空けて配置されるように前記複数の液膜を形成してもよい。また、前記液膜形成手段は、前記複数の液膜が前記基板保持手段に保持されている基板上で部分的に重なるように前記複数の液膜を形成してもよい。この場合、前記液膜形成手段は、他の液膜と干渉していない液膜の非干渉部によって前記噴射位置が覆われるように前記複数の液膜を形成することが好ましい。

【0011】

請求項2記載の発明は、前記噴射手段は、前記複数の噴射口に処理液を供給する処理液供給手段(12)と、前記複数の噴射口から噴射される処理液に振動を付与することにより、前記複数の噴射口から噴射される処理液を分断する振動付与手段(15)とを含む、請求項1に記載の基板処理装置である。

この構成によれば、処理液供給手段から複数の噴射口に供給される処理液が、振動付与手段からの振動によって分断されることにより、各噴射口から処理液の液滴が噴射される。振動付与手段からの振動によって液滴が形成されるので、液体と気体との衝突によって液滴を形成する二流体ノズルよりも、液滴の大きさ(粒径)および速度のばらつきを低減できる。すなわち、各噴射位置での膜厚のばらつきを低減できることに加えて、液滴の運動エネルギのばらつきを低減できる。したがって、液滴の衝突によって基板に加わる衝撃を各噴射位置で安定させて、基板の処理品質を向上させることができる。

【0012】

請求項3記載の発明は、前記複数の噴射口および複数の吐出口が形成されたノズル(5、205、305)をさらに含む、請求項1または2に記載の基板処理装置である。

この構成によれば、噴射口および吐出口が共通の部材(ノズル)に形成されている。すなわち、ノズルが、噴射手段と液膜形成手段に共有されている。したがって、噴射口および吐出口がそれぞれ異なる部材に形成されている場合よりも部品点数を減少させることができる。さらに、噴射口および吐出口の位置関係(ある基準点に対する噴射口および吐出口の位置)の変化を防止できるので、保護液の液膜が形成される位置が噴射位置に対して移動することを防止できる。そのため、保護液の液膜によって噴射位置を確実に覆うことができる。さらに、噴射口および吐出口の位置関係の変化を防止できるので、両者の位置関係を調整するメンテナンス作業が不要である。

【0013】

基板保持手段に保持されている基板に垂直な方向から見たときノズルの大きさは、前記基板と等しくてもよいし、前記基板より大きくてもよいし、前記基板より小さくてもよい。また、噴射口および吐出口は、同じ高さに配置されていてもよいし、異なる高さに配置されていてもよい。また、噴射口および吐出口は、共通の平面で開口していてもよい。この場合、前記平面は、基板保持手段に保持されている基板の主面に対向するノズルの対向面(22a)であってもよい。

【0014】

請求項4記載の発明は、前記基板保持手段に保持されている基板の主面に沿って前記ノズルを移動させるノズル移動手段(18)をさらに含む、請求項3に記載の基板処理装置である。

この構成によれば、ノズル移動手段によってノズルを移動させることにより、複数の噴射位置を基板の主面内で移動させることができる。これにより、基板の主面を複数の噴射位置によって走査(スキャン)できる。したがって、基板の主面全域に処理液の液滴を衝突させて、基板の主面をむらなく洗浄できる。さらに、噴射口および吐出口が共通の部材(ノズル)に形成されているので、ノズル移動手段がノズルを移動させたとしても、噴射口および吐出口の位置関係が変化しない。そのため、噴射位置を保護液の液膜によって確実に保護しながら、処理液の液滴を噴射位置に向けて噴射させることができる。

【0015】

請求項5記載の発明は、前記基板保持手段に保持されている基板の主面に交差する回転軸線(A1)まわりの基板回転方向(Dr)に前記基板を回転させる基板回転手段(2)をさらに含み、前記着液位置は、前記噴射位置より前記回転軸線側で、かつ前記基板回転方向に関して前記噴射位置より上流側に設定されている、請求項1〜4のいずれか一項に記載の基板処理装置である。

【0016】

この構成によれば、基板回転手段が、基板の主面に交差する回転軸線まわりの基板回転方向に基板を回転させる。回転状態の基板上の液体は、回転軸線から離れる方向に移動しながら、基板回転方向の下流側に移動する。着液位置は、噴射位置より回転軸線側で、かつ基板回転方向に関して噴射位置より上流側に設定されている。したがって、回転状態の基板に供給された保護液は、着液位置から噴射位置に向かって広がっていく。そのため、保護液が噴射位置に確実に供給され、噴射位置が保護液の液膜によって確実に覆われる。これにより、噴射位置を保護液の液膜によって確実に保護しながら、処理液の液滴を噴射位置に向けて噴射させることができる。

【0017】

請求項6記載の発明は、前記噴射位置は、前記基板回転手段による基板の回転に伴って前記着液位置上の保護液に作用する合力(F3)の方向に延びる延長線(L)上に設定されている、請求項5に記載の基板処理装置である。

回転状態の基板上の液体には、外方(回転軸線から離れる方向)への遠心力と、液体の移動方向に直交する方向へのコリオリの力とが作用する。回転状態の基板上の液体は、主として、この2つの力の合力の方向に移動する。噴射位置は、合力の方向に延びる延長線上に設定されている。したがって、着液位置に供給された保護液は、主として噴射位置に向かって流れ、噴射位置に効率的に供給される。そのため、保護液の吐出流量を低減しながら、所定の厚みの液膜を形成できる。これにより、保護液の消費量を低減できる。

【0018】

請求項7記載の発明は、前記複数の着液位置は、それぞれ、前記複数の噴射位置に対応しており、前記液膜形成手段は、前記複数の吐出口からそれぞれ前記複数の着液位置に向けて保護液を吐出させることにより、前記複数の噴射位置をそれぞれ覆う複数の保護液の液膜を形成する、請求項1〜6のいずれか一項に記載の基板処理装置である。

この構成によれば、複数の噴射口にそれぞれ対応する複数の吐出口が設けられており、複数の着液位置が、それぞれ、複数の噴射位置に対応している。複数の吐出口から保護液が吐出されると、複数の噴射位置をそれぞれ覆う複数の液膜が形成される。複数の液膜は、それぞれ、複数の吐出口から吐出された保護液によって形成されている。すなわち、1つの噴射位置に対して1つの液膜が形成され、この液膜によって噴射位置が覆われる。そのため、1つの液膜によって複数の噴射位置を覆う場合よりも、噴射位置での膜厚を精度よくコントロールできる。これにより、各噴射位置での膜厚のばらつきを一層低減できる。

【0019】

請求項8記載の発明は、各着液位置は、複数の前記噴射位置に対応しており、共通の着液位置に対応する前記複数の噴射位置は、前記共通の着液位置に中心を有する円弧(arc)に沿って設定されている、請求項1〜6のいずれか一項に記載の基板処理装置である。

この構成によれば、1つの着液位置が、複数の噴射位置に対応しており、複数の噴射位置が、共通の着液位置に供給された保護液によって覆われる。保護液の液膜の厚みは、着液位置から離れるに従って減少する。言い換えると、着液位置からの距離が一定であれば、その位置での膜厚は概ね一定である。共通の着液位置に対応する複数の噴射位置は、共通の着液位置に中心を有する円弧に沿って設定されている。したがって、これらの噴射位置での膜厚のばらつきを一層低減できる。

【0020】

請求項9記載の発明は、前記基板保持手段に保持されている基板の主面に交差する回転軸線まわりの基板回転方向に前記基板を回転させる基板回転手段をさらに含み、各着液位置は、複数の前記噴射位置に対応しており、共通の着液位置に対応する前記複数の噴射位置は、前記基板回転手段による基板の回転に伴って前記着液位置上の保護液に作用する合力の方向に延びる延長線に沿い、前記合力の方向から見たときに重なり合わないように設定されている、請求項1〜6のいずれか一項に記載の基板処理装置である。

【0021】

この構成によれば、1つの着液位置が、複数の噴射位置に対応しており、複数の噴射位置が、共通の着液位置に供給された保護液によって覆われる。共通の着液位置に対応する複数の噴射位置は、基板回転手段による基板の回転に伴って着液位置上の保護液に作用する合力(遠心力とコリオリの力との合力)に延びる延長線に沿うように設定されている。したがって、共通の着液位置に対応する複数の噴射位置に保護液が効率的に供給される。さらに、共通の着液位置に対応する複数の噴射位置は、合力の方向から見たときに重なり合わないように設定されている。したがって、合力の方向に関して下流側の噴射位置に供給されるべき保護液が、上流側の噴射位置に向けて噴射された処理液の液滴によって遮られることを抑制または防止できる。これにより、各噴射位置に保護液を確実に供給できる。

【0022】

請求項10記載の発明は、複数の噴射口からそれぞれ基板の主面内の複数の噴射位置に向けて処理液の液滴を噴射する噴射ステップと、前記噴射ステップと並行して、複数の吐出口からそれぞれ前記基板の主面内の複数の着液位置に向けて保護液を吐出することにより、それぞれ異なる前記噴射位置を覆う複数の保護液の液膜を形成する液膜形成ステップとを含む、基板処理方法である。この構成によれば、請求項1の発明に関して述べた効果と同様な効果を奏することができる。

【0023】

請求項11記載の発明は、前記噴射ステップは、前記複数の噴射口に処理液を供給する処理液供給ステップと、前記処理液供給ステップと並行して、前記複数の噴射口から噴射される処理液に振動を付与することにより、前記複数の噴射口から噴射される処理液を分断する振動付与ステップとを含む、請求項10に記載の基板処理方法である。この構成によれば、請求項2の発明に関して述べた効果と同様な効果を奏することができる。

【0024】

なお、この項において、括弧内の英数字は、後述の実施形態における対応構成要素の参照符号を表すものであるが、これらの参照符号により特許請求の範囲を限定する趣旨ではない。

【図面の簡単な説明】

【0025】

【図1】本発明の第1実施形態に係る基板処理装置の概略構成を示す模式図である。

【図2】本発明の第1実施形態に係るノズルおよびこれに関連する構成の平面図である。

【図3】本発明の第1実施形態に係るノズルの模式的な側面図である。

【図4】本発明の第1実施形態に係るノズルの模式的な平面図である。

【図5】本発明の第1実施形態に係るノズルの流路について説明するための模式図である。

【図6】図4のVI−VI線に沿うノズルの模式的な断面図である。

【図7】本発明の第1実施形態に係る噴射口および吐出口の位置関係について説明するための平面図である。

【図8】本発明の第1実施形態に係る基板処理装置によって行われる基板の処理例について説明するための図である。

【図9】本発明の第2実施形態に係る噴射口および吐出口の位置関係について説明するための平面図である。

【図10】本発明の第3実施形態に係る噴射口および吐出口の位置関係について説明するための平面図である。

【発明を実施するための形態】

【0026】

以下では、本発明の実施の形態を、添付図面を参照して詳細に説明する。

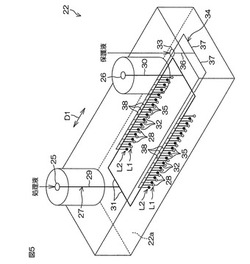

図1は、本発明の第1実施形態に係る基板処理装置1の概略構成を示す模式図である。図2は、本発明の第1実施形態に係る噴射ノズル5およびこれに関連する構成の平面図である。

基板処理装置1は、半導体ウエハなどの円板状の基板Wを1枚ずつ処理する枚葉式の基板処理装置である。図1に示すように、基板処理装置1は、基板Wを水平に保持して回転させるスピンチャック2(基板保持手段、基板回転手段)と、スピンチャック2を取り囲む筒状のカップ3と、基板Wにリンス液を供給するリンス液ノズル4と、基板Wに処理液の液滴を衝突させる噴射ノズル5(噴射手段、液膜形成手段)と、スピンチャック2などの基板処理装置1に備えられた装置の動作やバルブの開閉を制御する制御装置6とを備えている。

【0027】

図1に示すように、スピンチャック2は、基板Wを水平に保持して当該基板Wの中心C1を通る鉛直な回転軸線A1まわりに回転可能なスピンベース7と、このスピンベース7を回転軸線A1まわりの基板回転方向Drに回転させるスピンモータ8とを含む。スピンチャック2は、基板Wを水平方向に挟んで当該基板Wを水平に保持する挟持式のチャックであってもよいし、非デバイス形成面である基板Wの裏面(下面)を吸着することにより当該基板Wを水平に保持するバキューム式のチャックであってもよい。図1および図2では、スピンチャック2が挟持式のチャックである場合が示されている。

【0028】

また、図1に示すように、リンス液ノズル4は、リンス液バルブ9が介装されたリンス液供給管10に接続されている。リンス液バルブ9が開かれると、基板Wの上面中央部に向けてリンス液ノズル4からリンス液が吐出される。その一方で、リンス液バルブ9が閉じられると、リンス液ノズル4からのリンス液の吐出が停止される。リンス液ノズル4に供給されるリンス液としては、純水(脱イオン水:Deionzied Water)、炭酸水、電解イオン水、水素水、オゾン水や、希釈濃度(たとえば、10〜100ppm程度)の塩酸水などを例示することができる。

【0029】

噴射ノズル5は、インクジェット方式によって多数の液滴を噴射するインクジェットノズルである。図1に示すように、噴射ノズル5は、処理液供給管11を介して処理液供給機構12(処理液供給手段)に接続されている。さらに、噴射ノズル5は、排出バルブ13が介装された処理液排出管14に接続されている。処理液供給機構12は、たとえば、ポンプを含む機構である。処理液供給機構12は、常時、所定圧力(たとえば、10MPa以下)で処理液を噴射ノズル5に供給している。噴射ノズル5に供給される処理液としては、たとえば、純水や、炭酸水や、SC−1(NH4OHとH2O2とを含む混合液)などが挙げられる。制御装置6は、処理液供給機構12を制御することにより、噴射ノズル5に供給される処理液の圧力を任意の圧力に変更できる。

【0030】

また、図1に示すように、噴射ノズル5は、噴射ノズル5の内部に配置された圧電素子15(piezo element、振動付与手段))を含む。圧電素子15は、配線16を介して電圧印加機構17に接続されている。電圧印加機構17は、たとえば、インバータを含む機構である。電圧印加機構17は、交流電圧を圧電素子15に印加する。交流電圧が圧電素子15に印加されると、印加された交流電圧の周波数に対応する周波数で圧電素子15が振動する。制御装置6は、電圧印加機構17を制御することにより、圧電素子15に印加される交流電圧の周波数を任意の周波数(たとえば、数百KHz〜数MHz)に変更できる。したがって、圧電素子15の振動の周波数は、制御装置6によって制御される。

【0031】

図1に示すように、基板処理装置1は、ノズル移動機構18(ノズル移動手段)をさらに含む。ノズル移動機構18は、噴射ノズル5を保持するノズルアーム19と、ノズルアーム19に接続された回動機構20と、回動機構20に接続された昇降機構21とを含む。回動機構20は、たとえば、モータを含む機構である。昇降機構21は、ボールねじ機構と、このボールねじ機構を駆動するモータとを含む機構である。回動機構20は、スピンチャック2の周囲に設けられた鉛直な軸線まわりにノズルアーム19を回動させる。噴射ノズル5は、ノズルアーム19と共に鉛直な軸線まわりに回動する。これにより、噴射ノズル5が水平方向に移動する。一方、昇降機構21は、回動機構20を鉛直方向に昇降させる。噴射ノズル5およびノズルアーム19は、回動機構20と共に鉛直方向に昇降する。これにより、噴射ノズル5が鉛直方向に移動する。

【0032】

回動機構20は、スピンチャック2の上方を含む水平面内で噴射ノズル5を水平に移動させる。図2に示すように、回動機構20は、スピンチャック2に保持されている基板Wの上面に沿って延びる円弧状の軌跡X1に沿って噴射ノズル5を水平に移動させる。軌跡X1は、基板Wに垂直な垂直方向(鉛直方向)から見たときに基板Wに重ならない2つの位置を結び、鉛直方向から見たときに基板Wの中心C1を通る曲線である。噴射ノズル5が基板Wの上方に位置する状態で、昇降機構21が噴射ノズル5を降下させると、噴射ノズル5が基板Wの上面に近接する。制御装置6は、噴射ノズル5が基板Wの上面に近接しており、噴射ノズル5から多数の処理液の液滴が噴射されている状態で、回動機構20を制御することにより、軌跡X1に沿って噴射ノズル5を水平に移動させる。これにより、噴射ノズル5が基板Wの上面に沿って移動する。

【0033】

図3は、噴射ノズル5の模式的な側面図である。図4は、噴射ノズル5の模式的な平面図である。図5は、噴射ノズル5の流路について説明するための模式図である。図4では、噴射ノズル5の下面(本体22の下面22a)のみが示されている。

図3に示すように、噴射ノズル5は、処理液の液滴を噴射する本体22と、本体22を覆うカバー23と、カバー23によって覆われた複数の圧電素子15と、本体22とカバー23との間に介在するシール24とを含む。本体22およびカバー23は、いずれも耐薬性を有する材料によって形成されている。本体22は、たとえば、石英によって形成されている。カバー23は、たとえば、フッ素系の樹脂によって形成されている。シール24は、たとえば、弾性材料によって形成されている。本体22は、高圧に耐えうる強度を有している。本体22の一部と圧電素子15とは、カバー23の内部に収容されている。配線16の端部は、たとえば半田(solder)によって、カバー23の内部で圧電素子15に接続されている。カバー23の内部は、シール24によって密閉されている。本体22は、基板Wの上面に対向する水平な下面22aを有している。処理液の液滴は、本体22の下面22aから噴射される。

【0034】

具体的には、図5に示すように、本体22は、処理液が供給される処理液供給口25と、処理液供給口25に供給された処理液を排出する処理液排出口26と、処理液供給口25と処理液排出口26とを接続する処理液流通路27と、処理液流通路27に接続された複数の噴射口28とを含む。処理液流通路27は、処理液供給口25に接続された処理液上流路29と、処理液排出口26に接続された処理液下流路30と、処理液上流路29と処理液下流路30とをそれぞれ接続する複数の処理液分岐路31と、複数の処理液分岐路31に接続された複数の処理液接続路32とを含む。

【0035】

図5に示すように、処理液上流路29および処理液下流路30は、鉛直方向に延びている。処理液分岐路31は、処理液上流路29の下端から処理液下流路30の下端まで水平に延びている。処理液接続路32は、処理液分岐路31から鉛直下方に延びている。複数の噴射口28は、それぞれ、複数の処理液接続路32に接続されている。したがって、噴射口28は、処理液接続路32を介して処理液分岐路31に接続されている。噴射口28は、たとえば数μm〜数十μmの直径を有する微細孔である。複数の噴射口28は、本体22の下面22aで開口している。

【0036】

図5に示すように、本体22は、さらに、基板Wを保護する保護液が供給される保護液供給口33と、保護液供給口33に接続された保護液流通路34と、保護液流通路34に接続された複数の吐出口35とを含む。保護液流通路34は、保護液供給口33に接続された保護液上流路36と、保護液上流路36に接続された複数の保護液分岐路37と、複数の保護液分岐路37に接続された複数の保護液接続路38とを含む。

【0037】

図5に示すように、保護液上流路36は、鉛直方向に延びている。保護液分岐路37は、保護液上流路36の下端から水平に延びている。保護液接続路38は、保護液分岐路37から鉛直下方に延びている。複数の吐出口35は、それぞれ、複数の保護液接続路38に接続されている。したがって、吐出口35は、保護液接続路38を介して保護液分岐路37に接続されている。吐出口35は、噴射口28よりも大きな面積を有する開口である。複数の吐出口35は、本体22の下面22aで開口している。したがって、噴射口28および吐出口35は、同一平面で開口している。

【0038】

図4に示すように、複数の噴射口28は、複数(たとえば、2つ)の列L1を構成している。各列L1は、多数(たとえば、10個以上)の噴射口28によって構成されている。共通の列L1を構成する複数の噴射口28は、たとえば、等間隔で配列されている。各列L1は、水平な長手方向D1に沿って直線状に延びている。2つの列L1は、長手方向D1に直交する水平な方向に間隔を空けて平行に配置されている。各列L1は、直線状に限らず、曲線状であってもよい。複数の圧電素子15は、それぞれ、複数の列L1に沿って配置されている。圧電素子15は、圧電素子15の振動が処理液分岐路31を流れる処理液に伝達される位置で本体22に取り付けられている。圧電素子15は、本体22の上方に配置されていてもよいし、本体22の側方に配置されていてもよい。

【0039】

図4に示すように、吐出口35は、噴射口28ごとに設けられている。すなわち、噴射口28と同数の吐出口35が本体22に設けられている。複数の吐出口35は、それぞれ、複数の噴射口28に対応している。対の噴射口28および吐出口35の位置関係は、いずれの対においても共通である。したがって、複数の吐出口35は、複数の噴射口28と同様に、複数(たとえば、2つ)の列L2を構成している。2つの列L2は、それぞれ、2つの列L1に沿って長手方向D1に延びている。一方の列L2(図4では、下側の列L2)は、2つの列L1の内側(間)に配置されており、他方の列L2(図4では、上側の列L2)は、2つの列L1の外側に配置されている。

【0040】

図3に示すように、処理液供給管11および処理液排出管14は、それぞれ、処理液供給口25および処理液排出口26に接続されている。したがって、処理液供給機構12(図1参照)は、処理液供給管11を介して処理液供給口25に接続されている。処理液供給機構12は、常時、高圧の処理液を処理液供給口25に供給している。排出バルブ13が閉じられている状態では、処理液流通路27の液圧が高圧に維持されている。そのため、この状態では、液圧によって各噴射口28から処理液が連続流で噴射される。さらに、この状態で、交流電圧が圧電素子15に印加されると、処理液流通路27を流れる処理液に圧電素子15の振動が付与され、各噴射口28から噴射される処理液が、この振動によって分断される。これにより、処理液の液滴が各噴射口28から噴射される。このようにして、粒径が均一な多数の処理液の液滴が均一な速度で同時に噴射される。

【0041】

一方、排出バルブ13が開かれている状態では、処理液流通路27を流れる処理液は、処理液排出口26から処理液排出管14に排出される。したがって、この状態では、処理液流通路27の液圧が十分に上昇しない。噴射口28が微細孔であるから、噴射口28から処理液を噴射させるには、処理液流通路27の液圧を所定値以上に上昇させる必要がある。しかしながら、この状態では、処理液流通路27の液圧が低圧であるので、処理液流通路27の処理液は、噴射口28から噴射されずに、処理液排出口26から処理液排出管14に排出される。このように、噴射口28からの処理液の噴射は、排出バルブ13の開閉により制御される。制御装置6は、噴射ノズル5を基板Wの処理に使用しない間(噴射ノズル5の待機中)は、排出バルブ13を開いている。そのため、噴射ノズル5の待機中であっても、噴射ノズル5の内部で処理液が流通している状態が維持される。

【0042】

また、図3に示すように、保護液供給口33には、保護液バルブ39および流量調整バルブ40が介装された保護液供給管41が接続されている。保護液バルブ39が開かれると、流量調整バルブ40の開度に対応する流量で保護液が保護液供給口33に供給される。これにより、各吐出口35から保護液が吐出される。吐出口35に供給される保護液としては、たとえば、リンス液や、薬液(たとえば、SC−1)が挙げられる。制御装置6(図1参照)は、噴射ノズル5の下面(本体22の下面22a)が基板Wの上面に対向している状態で、各吐出口35から保護液を吐出させる。これにより、保護液が基板Wの上面に供給され、基板Wの上面内の複数の領域をそれぞれ覆う複数の保護液の液膜が形成される。以下に説明するように、処理液の液滴は、保護液の液膜によって覆われている基板Wの上面に向けて噴射される。

【0043】

図6は、図4のVI−VI線に沿う噴射ノズル5の模式的な断面図である。図7は、噴射口28および吐出口35の位置関係について説明するための平面図である。

図6に示すように、噴射口28は、基板Wの上面内の噴射位置P1に向けて噴射方向Q1に液滴を噴射する。噴射方向Q1は、噴射口28から噴射位置P1に向かう方向である。噴射方向Q1は、処理液接続路32の方向によって設定される。第1実施形態では、処理液接続路32が鉛直方向に延びているので、噴射方向Q1は、鉛直方向である。したがって、噴射口28は、噴射位置P1に向けて鉛直下方に液滴を噴射する。

【0044】

同様に、図6に示すように、吐出口35は、基板Wの上面内の着液位置P2に向けて吐出方向Q2に保護液を吐出する。吐出方向Q2は、吐出口35から着液位置P2に向かう方向である。吐出方向Q2は、保護液接続路38の方向によって設定される。第1実施形態では、保護液接続路38が鉛直方向に延びているので、吐出方向Q2は、鉛直方向である。したがって、吐出口35は、着液位置P2に向けて鉛直下方に保護液を吐出する。

【0045】

このように、噴射口28および吐出口35から鉛直方向に処理液および保護液が吐出されるので、噴射位置P1および着液位置P2の位置関係は、噴射口28および吐出口35の位置関係と同じである。基板Wの中心C1と噴射位置P1とを結ぶ線分と、基板Wの中心C1と着液位置P2とを結ぶ線分とがなす角(中心角)は、たとえば90度以下であり、着液位置P2は、対応する噴射位置P1より回転軸線A1側で、かつ基板回転方向Drに関して対応する噴射位置P1より上流側に設定されている。

【0046】

図6に示すように、制御装置6は、噴射ノズル5の下面(本体22の下面22a)が基板Wの上面に対向しており、基板Wが基板回転方向Drに回転している状態で、複数の吐出口35から保護液を吐出させる。複数の吐出口35から吐出された保護液は、それぞれ、複数の着液位置P2に着液する。これにより、図7に示すように、基板Wの上面内の複数の領域をそれぞれ覆う複数の保護液の液膜が形成される。複数の液膜は、それぞれ、複数の吐出口35から吐出された保護液によって形成されている。

【0047】

回転状態の基板Wに保護液が供給されるので、基板W上の保護液は、遠心力によって回転半径方向の外方(回転軸線A1から離れる方向)に移動する。そのため、図7に示すように、基板W上の保護液には、外方への遠心力F1と、保護液の移動方向に直交する方向へのコリオリの力F2とが加わる。着液位置P2上の保護液は、主として、この2つの力(遠心力F1およびコリオリの力F2)の合力F3の方向に移動しながら、基板Wの上面に沿って外方に広がる。そのため、着液位置P2を中心とする扇状の液膜が、保護液によって形成される。さらに、基板Wの上面に供給された保護液は、基板回転方向Drの下流側に流れていくので、合力F3の方向に対して、上流側よりも下流側の方が広い扇状の液膜が、保護液によって形成される。

【0048】

基板Wの回転速度、噴射口28および吐出口35の位置関係、および吐出口35からの保護液の吐出流量は、複数の噴射位置P1がそれぞれ複数の液膜によって覆われるように設定されている。基板Wの回転速度等は、複数の液膜が、基板W上で部分的に重なるように設定されていてもよいし、基板W上で重ならないように設定されていてもよい。図7に示すように、噴射口28および吐出口35の位置関係は、噴射位置P1が、合力F3の方向に延びる延長線L上に位置するように設定されている。着液位置P2に着液した保護液は、主として、合力F3の方向に移動するから、着液位置P2からの距離が一定であれば、保護液の流量は、延長線L上が最も多い。したがって、噴射位置P1を延長線L上に位置させることにより、保護液の吐出流量を低減しながら、所定の厚みの液膜を噴射位置P1に形成できる。

【0049】

図8は、本発明の第1実施形態に係る基板処理装置1によって行われる基板Wの処理例について説明するための図である。以下では、図1および図8を参照する。

未処理の基板Wは、図示しない搬送ロボットによって搬送され、デバイス形成面である表面をたとえば上に向けてスピンチャック2上に載置される。そして、制御装置6は、スピンチャック2によって基板Wを保持させる。その後、制御装置6は、スピンモータ8を制御して、スピンチャック2に保持されている基板Wを回転させる。

【0050】

次に、リンス液の一例である純水をリンス液ノズル4から基板Wに供給して、基板Wの上面を純水で覆う第1カバー工程が行われる。具体的には、制御装置6は、スピンチャック2によって基板Wを回転させながら、リンス液バルブ9を開いて、図8(a)に示すように、リンス液ノズル4からスピンチャック2に保持されている基板Wの上面中央部に向けて純水を吐出させる。リンス液ノズル4から吐出された純水は、基板Wの上面中央部に供給され、基板Wの回転による遠心力を受けて基板Wの上面に沿って外方に広がる。これにより、基板Wの上面全域に純水が供給され、基板Wの上面全域を覆う純水の液膜が形成される。そして、リンス液バルブ9が開かれてから所定時間が経過すると、制御装置6は、リンス液バルブ9を閉じてリンス液ノズル4からの純水の吐出を停止させる。

【0051】

次に、処理液の一例である炭酸水の液滴を噴射ノズル5の噴射口28から基板Wに供給して基板Wを洗浄する洗浄工程と、保護液の一例であるSC−1を噴射ノズル5の吐出口35から基板Wに供給して基板Wの上面をSC−1で覆う第2カバー工程とが並行して行われる。具体的には、制御装置6は、ノズル移動機構18を制御することにより、噴射ノズル5をスピンチャック2の上方に移動させると共に、噴射ノズル5の下面22aを基板Wの上面に近接させる。その後、制御装置6は、スピンチャック2によって基板Wを回転させながら、保護液バルブ39を開いて、図8(b)に示すように、噴射ノズル5の吐出口35からSC−1を吐出させる。これにより、複数の噴射位置P1をそれぞれ覆う複数の液膜がSC−1によって形成される。

【0052】

一方、制御装置6は、噴射ノズル5の吐出口35からのSC−1の吐出と並行して、噴射ノズル5の噴射口28から炭酸水の液滴を噴射させる。具体的には、制御装置6は、噴射ノズル5の下面22aが基板Wの上面に近接しており、噴射ノズル5の吐出口35からSC−1が吐出されている状態で、排出バルブ13を閉じるとともに、電圧印加機構17によって所定の周波数の交流電圧を圧電素子15に印加させる。さらに、図8(b)に示すように、制御装置6は、基板Wを回転させると共に、噴射ノズル5の吐出口35からSC−1を吐出させながら、ノズル移動機構18によって、中心位置Pcと周縁位置Peとの間で噴射ノズル5を複数回往復させる(ハーフスキャン)。図2において実線で示すように、中心位置Pcは、平面視において噴射ノズル5と基板Wの中央部とが重なる位置であり、図2において二点鎖線で示すように、周縁位置Peは、平面視において噴射ノズル5と基板Wの周縁部とが重なる位置である。

【0053】

多数の炭酸水の液滴が噴射ノズル5の噴射口28から下方に噴射されることにより、SC−1の液膜によって覆われている噴射位置P1に多数の炭酸水の液滴が吹き付けられる。また、制御装置6が、基板Wを回転させながら、中心位置Pcと周縁位置Peとの間で噴射ノズル5を移動させるので、噴射位置P1によって基板Wの上面が走査され、噴射位置P1が基板Wの上面全域を通過する。したがって、基板Wの上面全域に炭酸水の液滴が吹き付けられる。基板Wの上面に付着しているパーティクルなどの異物は、基板Wに対する液滴の衝突によって物理的に除去される。また、異物と基板Wとの結合力は、SC−1が基板Wを溶融させることにより弱められる。したがって、異物がより確実に除去される。また、基板Wの上面全域が液膜によって覆われている状態で、炭酸水の液滴が噴射位置P1に吹き付けられるので、基板Wに対する異物の再付着が抑制または防止される。このようにして、第2カバー工程と並行して洗浄工程が行われる。そして、洗浄工程および第2カバー工程が所定時間に亘って行われると、制御装置6は、排出バルブ13を開いて、噴射ノズル5からの液滴の噴射を停止させる。さらに、制御装置6は、保護液バルブ39を閉じて、噴射ノズル5からのSC−1の吐出を停止させる。

【0054】

次に、リンス液の一例である純水をリンス液ノズル4から基板Wに供給して、基板Wに付着している液体や異物を洗い流すリンス工程が行われる。具体的には、制御装置6は、スピンチャック2によって基板Wを回転させながら、リンス液バルブ9を開いて、図8(c)に示すように、リンス液ノズル4からスピンチャック2に保持されている基板Wの上面中央部に向けて純水を吐出させる。リンス液ノズル4から吐出された純水は、基板Wの上面中央部に供給され、基板Wの回転による遠心力を受けて基板Wの上面に沿って外方に広がる。これにより、基板Wの上面全域に純水が供給され、基板Wに付着している液体や異物が洗い流される。そして、リンス液バルブ9が開かれてから所定時間が経過すると、制御装置6は、リンス液バルブ9を閉じてリンス液ノズル4からの純水の吐出を停止させる。

【0055】

次に、基板Wを乾燥させる乾燥工程(スピンドライ)が行われる。具体的には、制御装置6は、スピンモータ8を制御して、基板Wを高回転速度(たとえば数千rpm)で回転させる。これにより、基板Wに付着している純水に大きな遠心力が作用し、図8(d)に示すように、基板Wに付着している純水が基板Wの周囲に振り切られる。このようにして、基板Wから純水が除去され、基板Wが乾燥する。そして、乾燥工程が所定時間に亘って行われた後は、制御装置6は、スピンモータ8を制御して、スピンチャック2による基板Wの回転を停止させる。その後、処理済みの基板Wが搬送ロボットによってスピンチャック2から搬出される。

【0056】

以上のように第1実施形態では、複数の噴射口28からの処理液の液滴の噴射と並行して、複数の吐出口35から保護液が吐出される。したがって、処理液の液滴は、保護液によって保護されている基板Wの上面に向けて噴射される。複数の吐出口35からそれぞれ複数の着液位置P2に向けて保護液が吐出されるから、基板Wの上面内の複数の領域をそれぞれ覆う複数の保護液の液膜が形成される。複数の噴射位置P1は、それぞれ、複数の液膜によって覆われる。したがって、1つの液膜によって全ての噴射位置P1を覆う場合よりも、各噴射位置P1での処理液の供給状態を均一化できる。そのため、各噴射位置P1での膜厚のばらつきを低減できる。これにより、各噴射位置P1での液膜の厚みを最適な値に近づけることができ、基板Wの処理品質を向上させることができる。

【0057】

[第2実施形態]

図9は、本発明の第2実施形態に係る噴射口28および吐出口35の位置関係について説明するための平面図である。この図9において、前述の図1〜図8に示された各部と同等の構成部分については、図1等と同一の参照符号を付してその説明を省略する。

この第2実施形態と前述の第1実施形態との主要な相違点は、1つの吐出口35が、複数の噴射口28に対応していることである。

【0058】

具体的には、噴射ノズル205(噴射手段、液膜形成手段)は、複数の噴射口28と、複数の吐出口35とを含む。第1実施形態と同様に、噴射方向Q1(図6参照)と吐出方向Q2(図6参照)とは、平行な方向であり、噴射口28および吐出口35の位置関係と、噴射位置P1および着液位置P2の位置関係とは同じである。複数の噴射位置P1は、着液位置P2に中心を有する円弧arcに沿って配置されるように設定されている。基板回転方向Drに関して中間の噴射口28は、円弧arc上に配置されている。中間の噴射口28より上流側の噴射位置P1は、円弧arcの内側に配置されており、中間の噴射口28より下流側の噴射口28は、円弧arcの外側に配置されている。着液位置P2は、複数の噴射位置P1より回転軸線A1(図1参照)側で、かつ基板回転方向Drに関して複数の噴射位置P1より上流側に設定されている。

【0059】

制御装置6(図1参照)は、各吐出口35から保護液を吐出させることにより、回転状態の基板Wの上面に保護液を供給させる。これにより、基板Wの上面内の複数の領域をそれぞれ覆う複数の保護液の液膜が形成される。基板Wの回転速度、噴射口28および吐出口35の位置関係、および吐出口35からの保護液の吐出流量は、複数の噴射位置P1が、1つの吐出口35から吐出された保護液によって覆われるように設定されている。制御装置6は、保護液の液膜によって覆われている噴射位置P1に向けて噴射口28から処理液の液滴を噴射させる。これにより、ダメージの発生が抑制または防止されつつ、パーティクルが除去される。

【0060】

以上のように第2実施形態では、1つの着液位置P2が、複数の噴射位置P1に対応しており、複数の噴射位置P1が、共通の着液位置P2に供給された保護液によって覆われる。保護液の液膜の厚みは、着液位置P2から離れるに従って減少する。言い換えると、着液位置P2からの距離が一定の位置であれば、その位置での膜厚は概ね一定である。共通の着液位置P2に対応する複数の噴射位置P1は、共通の着液位置P2に中心を有する円弧arcに沿って設定されている。したがって、これらの噴射位置P1での膜厚のばらつきを一層低減できる。これにより、基板Wの処理品質を一層向上させることができる。

【0061】

[第3実施形態]

図10は、本発明の第3実施形態に係る噴射口28および吐出口35の位置関係について説明するための平面図である。この図10において、前述の図1〜図9に示された各部と同等の構成部分については、図1等と同一の参照符号を付してその説明を省略する。

この第3実施形態と前述の第2実施形態との主要な相違点は、噴射口28および吐出口35の位置関係が異なることである。

【0062】

具体的には、噴射ノズル305(噴射手段、液膜形成手段)は、複数の噴射口28と、複数の吐出口35とを含む。第2実施形態と同様に、第3実施形態では、1つの吐出口35が、複数の噴射口28に対応している。第1実施形態と同様に、噴射方向Q1(図6参照)と吐出方向Q2(図6参照)とは、平行な方向であり、噴射口28および吐出口35の位置関係と、噴射位置P1および着液位置P2の位置関係とは同じである。複数の噴射位置P1は、合力F3の方向に延びる延長線Lに沿って配置されるように設定されている。最も内側(着液位置P2側)の噴射位置P1は、基板回転方向Drに関して延長線Lより上流側に配置されており、最も外側の噴射位置P1は、基板回転方向Drに関して延長線Lより下流側に配置されている。中間の噴射位置P1は、延長線L上に配置されている。複数の噴射位置P1は、合力F3の方向から見たときに、重なり合わないように設定されている。さらに、着液位置P2は、複数の噴射位置P1より回転軸線A1(図1参照)側で、かつ基板回転方向Drに関して複数の噴射位置P1より上流側に設定されている。

【0063】

制御装置6(図1参照)は、各吐出口35から保護液を吐出させることにより、回転状態の基板Wの上面に保護液を供給させる。これにより、基板Wの上面内の複数の領域をそれぞれ覆う複数の保護液の液膜が形成される。基板Wの回転速度、噴射口28および吐出口35の位置関係、および吐出口35からの保護液の吐出流量は、複数の噴射位置P1が、1つの吐出口35から吐出された保護液によって覆われるように設定されている。制御装置6は、保護液の液膜によって覆われている噴射位置P1に向けて噴射口28から処理液の液滴を噴射させる。これにより、ダメージの発生が抑制または防止されつつ、パーティクルが除去される。

【0064】

以上のように第3実施形態では、1つの着液位置P2が、複数の噴射位置P1に対応しており、複数の噴射位置P1が、共通の着液位置P2に供給された保護液によって覆われる。共通の着液位置P2に対応する複数の噴射位置P1は、基板Wの回転に伴って着液位置P2上の保護液に作用する合力F3(遠心力F1とコリオリの力F2との合力)に延びる延長線Lに沿うように設定されている。したがって、共通の着液位置P2に対応する複数の噴射位置P1に保護液が効率的に供給される。さらに、共通の着液位置P2に対応する複数の噴射位置P1は、合力F3の方向から見たときに重なり合わないように設定されている。したがって、合力F3の方向に関して下流の噴射位置P1に供給されるべき保護液が、上流の噴射位置P1に向けて噴射された処理液の液滴によって遮られることを抑制または防止できる。これにより、各噴射位置P1に保護液を確実に供給できる。

【0065】

本発明の実施の形態の説明は以上であるが、この発明は、前述の第1〜第3実施形態の内容に限定されるものではなく、請求項記載の範囲内において種々の変更が可能である。

たとえば、前述の第1実施形態では、保護液を吐出する吐出口35が、噴射ノズル5に設けられている場合について説明した。しかし、吐出口35は、噴射ノズル5とは異なる部材に設けられていてもよい。たとえば、吐出口35が形成された保護液ノズル(液膜形成手段)が設けられ、この保護液ノズルに、保護液供給管41(図1参照)が接続されていてもよい。この場合、複数の保護液ノズルが設けられていてもよいし、1つの保護液ノズルに複数の吐出口35が形成されていてもよい。

【0066】

また、前述の第1実施形態では、対の噴射口28および吐出口35の位置関係が、いずれの対においても共通である場合について説明した。しかし、他の対の噴射口28および吐出口35とは位置関係が異なる対の噴射口28および吐出口35が噴射ノズル5に設けられていてもよい。したがって、基板W上での保護液の流れ方向(着液位置P2から噴射位置P1に向かう方向)は、一定でなくてもよい。

【0067】

また、前述の第1実施形態では、液滴の噴射方向Q1と保護液の吐出方向Q2とが、平行な方向であり、噴射口28および吐出口35の位置関係と、噴射位置P1および着液位置P2の位置関係とが同じである場合について説明した。しかし、噴射方向Q1と吐出方向Q2とが、平行な方向でなく、噴射口28および吐出口35の位置関係と、噴射位置P1および着液位置P2の位置関係とが異なっていてもよい。たとえば、噴射方向Q1が鉛直方向であり、吐出方向Q2が、鉛直方向に対して傾いた方向であってもよい。この場合、鉛直方向に対する吐出方向Q2の傾き角度を変更することにより、基板W上での保護液の広がり方を変化させることができる。

【0068】

また、前述の第1実施形態では、基板Wに供給された保護液が、基板Wの回転に伴って発生する力(遠心力およびコリオリの力)を受けて基板W上で広がる場合について説明した。しかし、保護液の吐出方向Q2が、鉛直方向に対して傾いた方向であれば、基板Wに供給された保護液は、基板Wが回転していなくても基板W上で概ね一定の方向に広がる。したがって、吐出方向Q2が、鉛直方向に対して傾いた方向であれば、非回転状態の基板Wに保護液が供給されてもよい。

【0069】

また、前述の第1実施形態では、複数の噴射口28が複数の列L1を構成しており、複数の列L1が平行に配置されている場合について説明した。しかし、複数の列L1は、平行に配置されていなくもよい。さらに、複数の噴射口28は、複数の列L1を構成していなくてもよい。

また、前述の第1実施形態では、噴射ノズル5が処理液の液滴を噴射している状態で、制御装置6が、ノズル移動機構18によって、中心位置Pcと周縁位置Peとの間で噴射ノズル5を軌跡X1に沿って移動させる場合について説明した。すなわち、ハーフスキャンが行われる場合について説明した。しかし、フルスキャンが行われてもよい。具体的には、制御装置6は、噴射ノズル5が処理液の液滴を噴射している状態で、ノズル移動機構18によって、基板Wの周縁部の上方の2つの位置の間で噴射ノズル5を軌跡X1に沿って移動させてもよい。

【0070】

また、前述の第1実施形態では、基板処理装置1が、円板状の基板Wを処理する装置である場合について説明した。しかし、基板処理装置1は、液晶表示装置用基板などの多角形の基板を処理する装置であってもよい。

その他、特許請求の範囲に記載された事項の範囲で種々の設計変更を施すことが可能である。

【符号の説明】

【0071】

1 基板処理装置

2 スピンチャック(基板保持手段、基板回転手段)

5 噴射ノズル(噴射手段、液膜形成手段、ノズル)

12 処理液供給機構(処理液供給手段)

15 圧電素子(振動付与手段)

18 ノズル移動機構(ノズル移動手段)

28 噴射口

35 吐出口

205 噴射ノズル(噴射手段、液膜形成手段、ノズル)

305 噴射ノズル(噴射手段、液膜形成手段、ノズル)

A1 回転軸線

arc 円弧

Dr 基板回転方向

F3 合力

L 延長線

P1 噴射位置

P2 着液位置

W 基板

【技術分野】

【0001】

この発明は、基板を処理する基板処理装置および基板処理方法に関する。処理対象となる基板には、たとえば、半導体ウエハ、液晶表示装置用基板、プラズマディスプレイ用基板、FED(Field Emission Display)用基板、光ディスク用基板、磁気ディスク用基板、光磁気ディスク用基板、フォトマスク用基板、セラミック基板、太陽電池用基板などが含まれる。

【背景技術】

【0002】

半導体装置や液晶表示装置などの製造工程では、半導体ウエハや液晶表示装置用ガラス基板などの基板を処理する基板処理装置が用いられる。特許文献1に記載の基板処理装置は、基板を水平に保持するスピンチャックと、複数の吐出孔から基板の上面に向けて処理液の液滴を噴射するヘッドと、基板の上面にカバーリンス液を供給するカバーリンスノズルとを備えている。

【0003】

ヘッドは、基板の上面内の複数の噴射位置に向けて処理液の液滴を噴射する。同様に、カバーリンス液ノズルは、基板の上面内の着液位置に向けてカバーリンス液を吐出する。カバーリンス液ノズルから吐出されたカバーリンス液は、着液位置から複数の噴射位置に向かって基板上を広がる。これにより、基板上にカバーリンス液の液膜が形成され、複数の噴射位置がカバーリンス液の液膜によって覆われる。処理液の液滴は、カバーリンス液の液膜に覆われている基板の上面に向けて噴射される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2011−29315号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

基板上に形成されたカバーリンス液の液膜の厚みは、着液位置から遠ざかるほど減少する。特許文献1に記載の基板処理装置では、各噴射位置と着液位置との距離が一定でないため、各噴射位置での膜厚にばらつきが生じる。さらに、基板上でのカバーリンス液の流れ方向に関して下流側の噴射位置に向かうカバーリンス液は、上流側の噴射位置に吹き付けられる液滴によってその進行が妨げられるから、カバーリンス液の供給流量が、上流側の噴射位置と下流側の噴射位置とで異なり、一層大きな膜厚のばらつきが生じる。そのため、特許文献1に記載の基板処理装置では、各噴射位置での膜厚を一定の大きさにコントロールすることが困難である。

【0006】

噴射位置を覆う液膜が薄いと、液滴の衝突によって基板に大きな衝撃が加わるので、基板に形成されているパターンにダメージが発生する場合がある。ダメージの発生を防止するために、カバーリンスノズルからのカバーリンス液の吐出流量を増加させて、各噴射位置での膜厚を増加させることが考えられる。しかしながら、噴射位置を覆う液膜が厚いと、基板に付着しているパーティクルに加わる衝撃が小さくなるので、パーティクルの除去率が低下してしまう場合がある。したがって、噴射位置を覆う液膜の厚みには、最適な値が存在する。

【0007】

前述のように、特許文献1に記載の基板処理装置では、各噴射位置での膜厚を一定の大きさにコントロールすることが困難であるから、全ての噴射位置において最適な厚みの液膜を形成することが困難である。そのため、各噴射位置において最適な処理を行うことが困難である。

そこで、この発明の目的は、液滴が衝突する基板の各位置での膜厚のばらつきを低減でき、基板の処理品質を向上させることができる基板処理装置および基板処理方法を提供することである。

【課題を解決するための手段】

【0008】

前記目的を達成するための請求項1記載の発明は、基板(W)を保持する基板保持手段(2)と、複数の噴射口(28)からそれぞれ前記基板保持手段に保持されている基板の主面内の複数の噴射位置(P1)に向けて処理液の液滴を噴射する噴射手段(5、205、305)と、複数の吐出口(35)からそれぞれ前記基板保持手段に保持されている基板の主面内の複数の着液位置(P2)に向けて保護液を吐出することにより、それぞれ異なる前記噴射位置を覆う複数の保護液の液膜を形成する液膜形成手段(5、205、305)とを含む、基板処理装置(1)である。基板の主面は、デバイス形成面である表面であってもよいし、表面とは反対の裏面であってもよい。

【0009】

この構成によれば、複数の噴射口からそれぞれ基板保持手段に保持されている基板の主面内の複数の噴射位置に向けて複数の処理液の液滴が噴射される。これと並行して、複数の吐出口からそれぞれ基板の主面内の複数の着液位置に向けて保護液が吐出される。したがって、処理液の液滴は、保護液によって保護されている基板の主面に向けて噴射される。複数の吐出口からそれぞれ複数の着液位置に向けて保護液が吐出されるから、基板の主面内の複数の領域をそれぞれ覆う複数の保護液の液膜が形成される。複数の液膜は、それぞれ異なる噴射位置を覆う。したがって、1つの液膜によって全ての噴射位置を覆う場合よりも、各噴射位置での処理液の供給状態を均一化できる。そのため、各噴射位置での膜厚のばらつきを低減できる。これにより、各噴射位置での液膜の厚みを最適な値に近づけることができ、基板の処理品質を向上させることができる。

【0010】

前記液膜形成手段は、前記複数の液膜が前記基板保持手段に保持されている基板上で重ならないように、すなわち、前記複数の液膜が基板上で間隔を空けて配置されるように前記複数の液膜を形成してもよい。また、前記液膜形成手段は、前記複数の液膜が前記基板保持手段に保持されている基板上で部分的に重なるように前記複数の液膜を形成してもよい。この場合、前記液膜形成手段は、他の液膜と干渉していない液膜の非干渉部によって前記噴射位置が覆われるように前記複数の液膜を形成することが好ましい。

【0011】

請求項2記載の発明は、前記噴射手段は、前記複数の噴射口に処理液を供給する処理液供給手段(12)と、前記複数の噴射口から噴射される処理液に振動を付与することにより、前記複数の噴射口から噴射される処理液を分断する振動付与手段(15)とを含む、請求項1に記載の基板処理装置である。

この構成によれば、処理液供給手段から複数の噴射口に供給される処理液が、振動付与手段からの振動によって分断されることにより、各噴射口から処理液の液滴が噴射される。振動付与手段からの振動によって液滴が形成されるので、液体と気体との衝突によって液滴を形成する二流体ノズルよりも、液滴の大きさ(粒径)および速度のばらつきを低減できる。すなわち、各噴射位置での膜厚のばらつきを低減できることに加えて、液滴の運動エネルギのばらつきを低減できる。したがって、液滴の衝突によって基板に加わる衝撃を各噴射位置で安定させて、基板の処理品質を向上させることができる。

【0012】

請求項3記載の発明は、前記複数の噴射口および複数の吐出口が形成されたノズル(5、205、305)をさらに含む、請求項1または2に記載の基板処理装置である。

この構成によれば、噴射口および吐出口が共通の部材(ノズル)に形成されている。すなわち、ノズルが、噴射手段と液膜形成手段に共有されている。したがって、噴射口および吐出口がそれぞれ異なる部材に形成されている場合よりも部品点数を減少させることができる。さらに、噴射口および吐出口の位置関係(ある基準点に対する噴射口および吐出口の位置)の変化を防止できるので、保護液の液膜が形成される位置が噴射位置に対して移動することを防止できる。そのため、保護液の液膜によって噴射位置を確実に覆うことができる。さらに、噴射口および吐出口の位置関係の変化を防止できるので、両者の位置関係を調整するメンテナンス作業が不要である。

【0013】

基板保持手段に保持されている基板に垂直な方向から見たときノズルの大きさは、前記基板と等しくてもよいし、前記基板より大きくてもよいし、前記基板より小さくてもよい。また、噴射口および吐出口は、同じ高さに配置されていてもよいし、異なる高さに配置されていてもよい。また、噴射口および吐出口は、共通の平面で開口していてもよい。この場合、前記平面は、基板保持手段に保持されている基板の主面に対向するノズルの対向面(22a)であってもよい。

【0014】

請求項4記載の発明は、前記基板保持手段に保持されている基板の主面に沿って前記ノズルを移動させるノズル移動手段(18)をさらに含む、請求項3に記載の基板処理装置である。

この構成によれば、ノズル移動手段によってノズルを移動させることにより、複数の噴射位置を基板の主面内で移動させることができる。これにより、基板の主面を複数の噴射位置によって走査(スキャン)できる。したがって、基板の主面全域に処理液の液滴を衝突させて、基板の主面をむらなく洗浄できる。さらに、噴射口および吐出口が共通の部材(ノズル)に形成されているので、ノズル移動手段がノズルを移動させたとしても、噴射口および吐出口の位置関係が変化しない。そのため、噴射位置を保護液の液膜によって確実に保護しながら、処理液の液滴を噴射位置に向けて噴射させることができる。

【0015】

請求項5記載の発明は、前記基板保持手段に保持されている基板の主面に交差する回転軸線(A1)まわりの基板回転方向(Dr)に前記基板を回転させる基板回転手段(2)をさらに含み、前記着液位置は、前記噴射位置より前記回転軸線側で、かつ前記基板回転方向に関して前記噴射位置より上流側に設定されている、請求項1〜4のいずれか一項に記載の基板処理装置である。

【0016】

この構成によれば、基板回転手段が、基板の主面に交差する回転軸線まわりの基板回転方向に基板を回転させる。回転状態の基板上の液体は、回転軸線から離れる方向に移動しながら、基板回転方向の下流側に移動する。着液位置は、噴射位置より回転軸線側で、かつ基板回転方向に関して噴射位置より上流側に設定されている。したがって、回転状態の基板に供給された保護液は、着液位置から噴射位置に向かって広がっていく。そのため、保護液が噴射位置に確実に供給され、噴射位置が保護液の液膜によって確実に覆われる。これにより、噴射位置を保護液の液膜によって確実に保護しながら、処理液の液滴を噴射位置に向けて噴射させることができる。

【0017】

請求項6記載の発明は、前記噴射位置は、前記基板回転手段による基板の回転に伴って前記着液位置上の保護液に作用する合力(F3)の方向に延びる延長線(L)上に設定されている、請求項5に記載の基板処理装置である。

回転状態の基板上の液体には、外方(回転軸線から離れる方向)への遠心力と、液体の移動方向に直交する方向へのコリオリの力とが作用する。回転状態の基板上の液体は、主として、この2つの力の合力の方向に移動する。噴射位置は、合力の方向に延びる延長線上に設定されている。したがって、着液位置に供給された保護液は、主として噴射位置に向かって流れ、噴射位置に効率的に供給される。そのため、保護液の吐出流量を低減しながら、所定の厚みの液膜を形成できる。これにより、保護液の消費量を低減できる。

【0018】

請求項7記載の発明は、前記複数の着液位置は、それぞれ、前記複数の噴射位置に対応しており、前記液膜形成手段は、前記複数の吐出口からそれぞれ前記複数の着液位置に向けて保護液を吐出させることにより、前記複数の噴射位置をそれぞれ覆う複数の保護液の液膜を形成する、請求項1〜6のいずれか一項に記載の基板処理装置である。

この構成によれば、複数の噴射口にそれぞれ対応する複数の吐出口が設けられており、複数の着液位置が、それぞれ、複数の噴射位置に対応している。複数の吐出口から保護液が吐出されると、複数の噴射位置をそれぞれ覆う複数の液膜が形成される。複数の液膜は、それぞれ、複数の吐出口から吐出された保護液によって形成されている。すなわち、1つの噴射位置に対して1つの液膜が形成され、この液膜によって噴射位置が覆われる。そのため、1つの液膜によって複数の噴射位置を覆う場合よりも、噴射位置での膜厚を精度よくコントロールできる。これにより、各噴射位置での膜厚のばらつきを一層低減できる。

【0019】

請求項8記載の発明は、各着液位置は、複数の前記噴射位置に対応しており、共通の着液位置に対応する前記複数の噴射位置は、前記共通の着液位置に中心を有する円弧(arc)に沿って設定されている、請求項1〜6のいずれか一項に記載の基板処理装置である。

この構成によれば、1つの着液位置が、複数の噴射位置に対応しており、複数の噴射位置が、共通の着液位置に供給された保護液によって覆われる。保護液の液膜の厚みは、着液位置から離れるに従って減少する。言い換えると、着液位置からの距離が一定であれば、その位置での膜厚は概ね一定である。共通の着液位置に対応する複数の噴射位置は、共通の着液位置に中心を有する円弧に沿って設定されている。したがって、これらの噴射位置での膜厚のばらつきを一層低減できる。

【0020】

請求項9記載の発明は、前記基板保持手段に保持されている基板の主面に交差する回転軸線まわりの基板回転方向に前記基板を回転させる基板回転手段をさらに含み、各着液位置は、複数の前記噴射位置に対応しており、共通の着液位置に対応する前記複数の噴射位置は、前記基板回転手段による基板の回転に伴って前記着液位置上の保護液に作用する合力の方向に延びる延長線に沿い、前記合力の方向から見たときに重なり合わないように設定されている、請求項1〜6のいずれか一項に記載の基板処理装置である。

【0021】

この構成によれば、1つの着液位置が、複数の噴射位置に対応しており、複数の噴射位置が、共通の着液位置に供給された保護液によって覆われる。共通の着液位置に対応する複数の噴射位置は、基板回転手段による基板の回転に伴って着液位置上の保護液に作用する合力(遠心力とコリオリの力との合力)に延びる延長線に沿うように設定されている。したがって、共通の着液位置に対応する複数の噴射位置に保護液が効率的に供給される。さらに、共通の着液位置に対応する複数の噴射位置は、合力の方向から見たときに重なり合わないように設定されている。したがって、合力の方向に関して下流側の噴射位置に供給されるべき保護液が、上流側の噴射位置に向けて噴射された処理液の液滴によって遮られることを抑制または防止できる。これにより、各噴射位置に保護液を確実に供給できる。

【0022】

請求項10記載の発明は、複数の噴射口からそれぞれ基板の主面内の複数の噴射位置に向けて処理液の液滴を噴射する噴射ステップと、前記噴射ステップと並行して、複数の吐出口からそれぞれ前記基板の主面内の複数の着液位置に向けて保護液を吐出することにより、それぞれ異なる前記噴射位置を覆う複数の保護液の液膜を形成する液膜形成ステップとを含む、基板処理方法である。この構成によれば、請求項1の発明に関して述べた効果と同様な効果を奏することができる。

【0023】

請求項11記載の発明は、前記噴射ステップは、前記複数の噴射口に処理液を供給する処理液供給ステップと、前記処理液供給ステップと並行して、前記複数の噴射口から噴射される処理液に振動を付与することにより、前記複数の噴射口から噴射される処理液を分断する振動付与ステップとを含む、請求項10に記載の基板処理方法である。この構成によれば、請求項2の発明に関して述べた効果と同様な効果を奏することができる。

【0024】

なお、この項において、括弧内の英数字は、後述の実施形態における対応構成要素の参照符号を表すものであるが、これらの参照符号により特許請求の範囲を限定する趣旨ではない。

【図面の簡単な説明】

【0025】

【図1】本発明の第1実施形態に係る基板処理装置の概略構成を示す模式図である。

【図2】本発明の第1実施形態に係るノズルおよびこれに関連する構成の平面図である。

【図3】本発明の第1実施形態に係るノズルの模式的な側面図である。

【図4】本発明の第1実施形態に係るノズルの模式的な平面図である。

【図5】本発明の第1実施形態に係るノズルの流路について説明するための模式図である。

【図6】図4のVI−VI線に沿うノズルの模式的な断面図である。

【図7】本発明の第1実施形態に係る噴射口および吐出口の位置関係について説明するための平面図である。

【図8】本発明の第1実施形態に係る基板処理装置によって行われる基板の処理例について説明するための図である。

【図9】本発明の第2実施形態に係る噴射口および吐出口の位置関係について説明するための平面図である。

【図10】本発明の第3実施形態に係る噴射口および吐出口の位置関係について説明するための平面図である。

【発明を実施するための形態】

【0026】

以下では、本発明の実施の形態を、添付図面を参照して詳細に説明する。

図1は、本発明の第1実施形態に係る基板処理装置1の概略構成を示す模式図である。図2は、本発明の第1実施形態に係る噴射ノズル5およびこれに関連する構成の平面図である。

基板処理装置1は、半導体ウエハなどの円板状の基板Wを1枚ずつ処理する枚葉式の基板処理装置である。図1に示すように、基板処理装置1は、基板Wを水平に保持して回転させるスピンチャック2(基板保持手段、基板回転手段)と、スピンチャック2を取り囲む筒状のカップ3と、基板Wにリンス液を供給するリンス液ノズル4と、基板Wに処理液の液滴を衝突させる噴射ノズル5(噴射手段、液膜形成手段)と、スピンチャック2などの基板処理装置1に備えられた装置の動作やバルブの開閉を制御する制御装置6とを備えている。

【0027】

図1に示すように、スピンチャック2は、基板Wを水平に保持して当該基板Wの中心C1を通る鉛直な回転軸線A1まわりに回転可能なスピンベース7と、このスピンベース7を回転軸線A1まわりの基板回転方向Drに回転させるスピンモータ8とを含む。スピンチャック2は、基板Wを水平方向に挟んで当該基板Wを水平に保持する挟持式のチャックであってもよいし、非デバイス形成面である基板Wの裏面(下面)を吸着することにより当該基板Wを水平に保持するバキューム式のチャックであってもよい。図1および図2では、スピンチャック2が挟持式のチャックである場合が示されている。

【0028】

また、図1に示すように、リンス液ノズル4は、リンス液バルブ9が介装されたリンス液供給管10に接続されている。リンス液バルブ9が開かれると、基板Wの上面中央部に向けてリンス液ノズル4からリンス液が吐出される。その一方で、リンス液バルブ9が閉じられると、リンス液ノズル4からのリンス液の吐出が停止される。リンス液ノズル4に供給されるリンス液としては、純水(脱イオン水:Deionzied Water)、炭酸水、電解イオン水、水素水、オゾン水や、希釈濃度(たとえば、10〜100ppm程度)の塩酸水などを例示することができる。

【0029】

噴射ノズル5は、インクジェット方式によって多数の液滴を噴射するインクジェットノズルである。図1に示すように、噴射ノズル5は、処理液供給管11を介して処理液供給機構12(処理液供給手段)に接続されている。さらに、噴射ノズル5は、排出バルブ13が介装された処理液排出管14に接続されている。処理液供給機構12は、たとえば、ポンプを含む機構である。処理液供給機構12は、常時、所定圧力(たとえば、10MPa以下)で処理液を噴射ノズル5に供給している。噴射ノズル5に供給される処理液としては、たとえば、純水や、炭酸水や、SC−1(NH4OHとH2O2とを含む混合液)などが挙げられる。制御装置6は、処理液供給機構12を制御することにより、噴射ノズル5に供給される処理液の圧力を任意の圧力に変更できる。

【0030】

また、図1に示すように、噴射ノズル5は、噴射ノズル5の内部に配置された圧電素子15(piezo element、振動付与手段))を含む。圧電素子15は、配線16を介して電圧印加機構17に接続されている。電圧印加機構17は、たとえば、インバータを含む機構である。電圧印加機構17は、交流電圧を圧電素子15に印加する。交流電圧が圧電素子15に印加されると、印加された交流電圧の周波数に対応する周波数で圧電素子15が振動する。制御装置6は、電圧印加機構17を制御することにより、圧電素子15に印加される交流電圧の周波数を任意の周波数(たとえば、数百KHz〜数MHz)に変更できる。したがって、圧電素子15の振動の周波数は、制御装置6によって制御される。

【0031】

図1に示すように、基板処理装置1は、ノズル移動機構18(ノズル移動手段)をさらに含む。ノズル移動機構18は、噴射ノズル5を保持するノズルアーム19と、ノズルアーム19に接続された回動機構20と、回動機構20に接続された昇降機構21とを含む。回動機構20は、たとえば、モータを含む機構である。昇降機構21は、ボールねじ機構と、このボールねじ機構を駆動するモータとを含む機構である。回動機構20は、スピンチャック2の周囲に設けられた鉛直な軸線まわりにノズルアーム19を回動させる。噴射ノズル5は、ノズルアーム19と共に鉛直な軸線まわりに回動する。これにより、噴射ノズル5が水平方向に移動する。一方、昇降機構21は、回動機構20を鉛直方向に昇降させる。噴射ノズル5およびノズルアーム19は、回動機構20と共に鉛直方向に昇降する。これにより、噴射ノズル5が鉛直方向に移動する。

【0032】

回動機構20は、スピンチャック2の上方を含む水平面内で噴射ノズル5を水平に移動させる。図2に示すように、回動機構20は、スピンチャック2に保持されている基板Wの上面に沿って延びる円弧状の軌跡X1に沿って噴射ノズル5を水平に移動させる。軌跡X1は、基板Wに垂直な垂直方向(鉛直方向)から見たときに基板Wに重ならない2つの位置を結び、鉛直方向から見たときに基板Wの中心C1を通る曲線である。噴射ノズル5が基板Wの上方に位置する状態で、昇降機構21が噴射ノズル5を降下させると、噴射ノズル5が基板Wの上面に近接する。制御装置6は、噴射ノズル5が基板Wの上面に近接しており、噴射ノズル5から多数の処理液の液滴が噴射されている状態で、回動機構20を制御することにより、軌跡X1に沿って噴射ノズル5を水平に移動させる。これにより、噴射ノズル5が基板Wの上面に沿って移動する。

【0033】

図3は、噴射ノズル5の模式的な側面図である。図4は、噴射ノズル5の模式的な平面図である。図5は、噴射ノズル5の流路について説明するための模式図である。図4では、噴射ノズル5の下面(本体22の下面22a)のみが示されている。

図3に示すように、噴射ノズル5は、処理液の液滴を噴射する本体22と、本体22を覆うカバー23と、カバー23によって覆われた複数の圧電素子15と、本体22とカバー23との間に介在するシール24とを含む。本体22およびカバー23は、いずれも耐薬性を有する材料によって形成されている。本体22は、たとえば、石英によって形成されている。カバー23は、たとえば、フッ素系の樹脂によって形成されている。シール24は、たとえば、弾性材料によって形成されている。本体22は、高圧に耐えうる強度を有している。本体22の一部と圧電素子15とは、カバー23の内部に収容されている。配線16の端部は、たとえば半田(solder)によって、カバー23の内部で圧電素子15に接続されている。カバー23の内部は、シール24によって密閉されている。本体22は、基板Wの上面に対向する水平な下面22aを有している。処理液の液滴は、本体22の下面22aから噴射される。

【0034】

具体的には、図5に示すように、本体22は、処理液が供給される処理液供給口25と、処理液供給口25に供給された処理液を排出する処理液排出口26と、処理液供給口25と処理液排出口26とを接続する処理液流通路27と、処理液流通路27に接続された複数の噴射口28とを含む。処理液流通路27は、処理液供給口25に接続された処理液上流路29と、処理液排出口26に接続された処理液下流路30と、処理液上流路29と処理液下流路30とをそれぞれ接続する複数の処理液分岐路31と、複数の処理液分岐路31に接続された複数の処理液接続路32とを含む。

【0035】

図5に示すように、処理液上流路29および処理液下流路30は、鉛直方向に延びている。処理液分岐路31は、処理液上流路29の下端から処理液下流路30の下端まで水平に延びている。処理液接続路32は、処理液分岐路31から鉛直下方に延びている。複数の噴射口28は、それぞれ、複数の処理液接続路32に接続されている。したがって、噴射口28は、処理液接続路32を介して処理液分岐路31に接続されている。噴射口28は、たとえば数μm〜数十μmの直径を有する微細孔である。複数の噴射口28は、本体22の下面22aで開口している。

【0036】

図5に示すように、本体22は、さらに、基板Wを保護する保護液が供給される保護液供給口33と、保護液供給口33に接続された保護液流通路34と、保護液流通路34に接続された複数の吐出口35とを含む。保護液流通路34は、保護液供給口33に接続された保護液上流路36と、保護液上流路36に接続された複数の保護液分岐路37と、複数の保護液分岐路37に接続された複数の保護液接続路38とを含む。

【0037】

図5に示すように、保護液上流路36は、鉛直方向に延びている。保護液分岐路37は、保護液上流路36の下端から水平に延びている。保護液接続路38は、保護液分岐路37から鉛直下方に延びている。複数の吐出口35は、それぞれ、複数の保護液接続路38に接続されている。したがって、吐出口35は、保護液接続路38を介して保護液分岐路37に接続されている。吐出口35は、噴射口28よりも大きな面積を有する開口である。複数の吐出口35は、本体22の下面22aで開口している。したがって、噴射口28および吐出口35は、同一平面で開口している。

【0038】

図4に示すように、複数の噴射口28は、複数(たとえば、2つ)の列L1を構成している。各列L1は、多数(たとえば、10個以上)の噴射口28によって構成されている。共通の列L1を構成する複数の噴射口28は、たとえば、等間隔で配列されている。各列L1は、水平な長手方向D1に沿って直線状に延びている。2つの列L1は、長手方向D1に直交する水平な方向に間隔を空けて平行に配置されている。各列L1は、直線状に限らず、曲線状であってもよい。複数の圧電素子15は、それぞれ、複数の列L1に沿って配置されている。圧電素子15は、圧電素子15の振動が処理液分岐路31を流れる処理液に伝達される位置で本体22に取り付けられている。圧電素子15は、本体22の上方に配置されていてもよいし、本体22の側方に配置されていてもよい。

【0039】

図4に示すように、吐出口35は、噴射口28ごとに設けられている。すなわち、噴射口28と同数の吐出口35が本体22に設けられている。複数の吐出口35は、それぞれ、複数の噴射口28に対応している。対の噴射口28および吐出口35の位置関係は、いずれの対においても共通である。したがって、複数の吐出口35は、複数の噴射口28と同様に、複数(たとえば、2つ)の列L2を構成している。2つの列L2は、それぞれ、2つの列L1に沿って長手方向D1に延びている。一方の列L2(図4では、下側の列L2)は、2つの列L1の内側(間)に配置されており、他方の列L2(図4では、上側の列L2)は、2つの列L1の外側に配置されている。

【0040】

図3に示すように、処理液供給管11および処理液排出管14は、それぞれ、処理液供給口25および処理液排出口26に接続されている。したがって、処理液供給機構12(図1参照)は、処理液供給管11を介して処理液供給口25に接続されている。処理液供給機構12は、常時、高圧の処理液を処理液供給口25に供給している。排出バルブ13が閉じられている状態では、処理液流通路27の液圧が高圧に維持されている。そのため、この状態では、液圧によって各噴射口28から処理液が連続流で噴射される。さらに、この状態で、交流電圧が圧電素子15に印加されると、処理液流通路27を流れる処理液に圧電素子15の振動が付与され、各噴射口28から噴射される処理液が、この振動によって分断される。これにより、処理液の液滴が各噴射口28から噴射される。このようにして、粒径が均一な多数の処理液の液滴が均一な速度で同時に噴射される。

【0041】

一方、排出バルブ13が開かれている状態では、処理液流通路27を流れる処理液は、処理液排出口26から処理液排出管14に排出される。したがって、この状態では、処理液流通路27の液圧が十分に上昇しない。噴射口28が微細孔であるから、噴射口28から処理液を噴射させるには、処理液流通路27の液圧を所定値以上に上昇させる必要がある。しかしながら、この状態では、処理液流通路27の液圧が低圧であるので、処理液流通路27の処理液は、噴射口28から噴射されずに、処理液排出口26から処理液排出管14に排出される。このように、噴射口28からの処理液の噴射は、排出バルブ13の開閉により制御される。制御装置6は、噴射ノズル5を基板Wの処理に使用しない間(噴射ノズル5の待機中)は、排出バルブ13を開いている。そのため、噴射ノズル5の待機中であっても、噴射ノズル5の内部で処理液が流通している状態が維持される。

【0042】

また、図3に示すように、保護液供給口33には、保護液バルブ39および流量調整バルブ40が介装された保護液供給管41が接続されている。保護液バルブ39が開かれると、流量調整バルブ40の開度に対応する流量で保護液が保護液供給口33に供給される。これにより、各吐出口35から保護液が吐出される。吐出口35に供給される保護液としては、たとえば、リンス液や、薬液(たとえば、SC−1)が挙げられる。制御装置6(図1参照)は、噴射ノズル5の下面(本体22の下面22a)が基板Wの上面に対向している状態で、各吐出口35から保護液を吐出させる。これにより、保護液が基板Wの上面に供給され、基板Wの上面内の複数の領域をそれぞれ覆う複数の保護液の液膜が形成される。以下に説明するように、処理液の液滴は、保護液の液膜によって覆われている基板Wの上面に向けて噴射される。

【0043】

図6は、図4のVI−VI線に沿う噴射ノズル5の模式的な断面図である。図7は、噴射口28および吐出口35の位置関係について説明するための平面図である。

図6に示すように、噴射口28は、基板Wの上面内の噴射位置P1に向けて噴射方向Q1に液滴を噴射する。噴射方向Q1は、噴射口28から噴射位置P1に向かう方向である。噴射方向Q1は、処理液接続路32の方向によって設定される。第1実施形態では、処理液接続路32が鉛直方向に延びているので、噴射方向Q1は、鉛直方向である。したがって、噴射口28は、噴射位置P1に向けて鉛直下方に液滴を噴射する。

【0044】

同様に、図6に示すように、吐出口35は、基板Wの上面内の着液位置P2に向けて吐出方向Q2に保護液を吐出する。吐出方向Q2は、吐出口35から着液位置P2に向かう方向である。吐出方向Q2は、保護液接続路38の方向によって設定される。第1実施形態では、保護液接続路38が鉛直方向に延びているので、吐出方向Q2は、鉛直方向である。したがって、吐出口35は、着液位置P2に向けて鉛直下方に保護液を吐出する。

【0045】

このように、噴射口28および吐出口35から鉛直方向に処理液および保護液が吐出されるので、噴射位置P1および着液位置P2の位置関係は、噴射口28および吐出口35の位置関係と同じである。基板Wの中心C1と噴射位置P1とを結ぶ線分と、基板Wの中心C1と着液位置P2とを結ぶ線分とがなす角(中心角)は、たとえば90度以下であり、着液位置P2は、対応する噴射位置P1より回転軸線A1側で、かつ基板回転方向Drに関して対応する噴射位置P1より上流側に設定されている。

【0046】

図6に示すように、制御装置6は、噴射ノズル5の下面(本体22の下面22a)が基板Wの上面に対向しており、基板Wが基板回転方向Drに回転している状態で、複数の吐出口35から保護液を吐出させる。複数の吐出口35から吐出された保護液は、それぞれ、複数の着液位置P2に着液する。これにより、図7に示すように、基板Wの上面内の複数の領域をそれぞれ覆う複数の保護液の液膜が形成される。複数の液膜は、それぞれ、複数の吐出口35から吐出された保護液によって形成されている。

【0047】

回転状態の基板Wに保護液が供給されるので、基板W上の保護液は、遠心力によって回転半径方向の外方(回転軸線A1から離れる方向)に移動する。そのため、図7に示すように、基板W上の保護液には、外方への遠心力F1と、保護液の移動方向に直交する方向へのコリオリの力F2とが加わる。着液位置P2上の保護液は、主として、この2つの力(遠心力F1およびコリオリの力F2)の合力F3の方向に移動しながら、基板Wの上面に沿って外方に広がる。そのため、着液位置P2を中心とする扇状の液膜が、保護液によって形成される。さらに、基板Wの上面に供給された保護液は、基板回転方向Drの下流側に流れていくので、合力F3の方向に対して、上流側よりも下流側の方が広い扇状の液膜が、保護液によって形成される。

【0048】

基板Wの回転速度、噴射口28および吐出口35の位置関係、および吐出口35からの保護液の吐出流量は、複数の噴射位置P1がそれぞれ複数の液膜によって覆われるように設定されている。基板Wの回転速度等は、複数の液膜が、基板W上で部分的に重なるように設定されていてもよいし、基板W上で重ならないように設定されていてもよい。図7に示すように、噴射口28および吐出口35の位置関係は、噴射位置P1が、合力F3の方向に延びる延長線L上に位置するように設定されている。着液位置P2に着液した保護液は、主として、合力F3の方向に移動するから、着液位置P2からの距離が一定であれば、保護液の流量は、延長線L上が最も多い。したがって、噴射位置P1を延長線L上に位置させることにより、保護液の吐出流量を低減しながら、所定の厚みの液膜を噴射位置P1に形成できる。

【0049】

図8は、本発明の第1実施形態に係る基板処理装置1によって行われる基板Wの処理例について説明するための図である。以下では、図1および図8を参照する。

未処理の基板Wは、図示しない搬送ロボットによって搬送され、デバイス形成面である表面をたとえば上に向けてスピンチャック2上に載置される。そして、制御装置6は、スピンチャック2によって基板Wを保持させる。その後、制御装置6は、スピンモータ8を制御して、スピンチャック2に保持されている基板Wを回転させる。

【0050】

次に、リンス液の一例である純水をリンス液ノズル4から基板Wに供給して、基板Wの上面を純水で覆う第1カバー工程が行われる。具体的には、制御装置6は、スピンチャック2によって基板Wを回転させながら、リンス液バルブ9を開いて、図8(a)に示すように、リンス液ノズル4からスピンチャック2に保持されている基板Wの上面中央部に向けて純水を吐出させる。リンス液ノズル4から吐出された純水は、基板Wの上面中央部に供給され、基板Wの回転による遠心力を受けて基板Wの上面に沿って外方に広がる。これにより、基板Wの上面全域に純水が供給され、基板Wの上面全域を覆う純水の液膜が形成される。そして、リンス液バルブ9が開かれてから所定時間が経過すると、制御装置6は、リンス液バルブ9を閉じてリンス液ノズル4からの純水の吐出を停止させる。

【0051】

次に、処理液の一例である炭酸水の液滴を噴射ノズル5の噴射口28から基板Wに供給して基板Wを洗浄する洗浄工程と、保護液の一例であるSC−1を噴射ノズル5の吐出口35から基板Wに供給して基板Wの上面をSC−1で覆う第2カバー工程とが並行して行われる。具体的には、制御装置6は、ノズル移動機構18を制御することにより、噴射ノズル5をスピンチャック2の上方に移動させると共に、噴射ノズル5の下面22aを基板Wの上面に近接させる。その後、制御装置6は、スピンチャック2によって基板Wを回転させながら、保護液バルブ39を開いて、図8(b)に示すように、噴射ノズル5の吐出口35からSC−1を吐出させる。これにより、複数の噴射位置P1をそれぞれ覆う複数の液膜がSC−1によって形成される。

【0052】

一方、制御装置6は、噴射ノズル5の吐出口35からのSC−1の吐出と並行して、噴射ノズル5の噴射口28から炭酸水の液滴を噴射させる。具体的には、制御装置6は、噴射ノズル5の下面22aが基板Wの上面に近接しており、噴射ノズル5の吐出口35からSC−1が吐出されている状態で、排出バルブ13を閉じるとともに、電圧印加機構17によって所定の周波数の交流電圧を圧電素子15に印加させる。さらに、図8(b)に示すように、制御装置6は、基板Wを回転させると共に、噴射ノズル5の吐出口35からSC−1を吐出させながら、ノズル移動機構18によって、中心位置Pcと周縁位置Peとの間で噴射ノズル5を複数回往復させる(ハーフスキャン)。図2において実線で示すように、中心位置Pcは、平面視において噴射ノズル5と基板Wの中央部とが重なる位置であり、図2において二点鎖線で示すように、周縁位置Peは、平面視において噴射ノズル5と基板Wの周縁部とが重なる位置である。

【0053】

多数の炭酸水の液滴が噴射ノズル5の噴射口28から下方に噴射されることにより、SC−1の液膜によって覆われている噴射位置P1に多数の炭酸水の液滴が吹き付けられる。また、制御装置6が、基板Wを回転させながら、中心位置Pcと周縁位置Peとの間で噴射ノズル5を移動させるので、噴射位置P1によって基板Wの上面が走査され、噴射位置P1が基板Wの上面全域を通過する。したがって、基板Wの上面全域に炭酸水の液滴が吹き付けられる。基板Wの上面に付着しているパーティクルなどの異物は、基板Wに対する液滴の衝突によって物理的に除去される。また、異物と基板Wとの結合力は、SC−1が基板Wを溶融させることにより弱められる。したがって、異物がより確実に除去される。また、基板Wの上面全域が液膜によって覆われている状態で、炭酸水の液滴が噴射位置P1に吹き付けられるので、基板Wに対する異物の再付着が抑制または防止される。このようにして、第2カバー工程と並行して洗浄工程が行われる。そして、洗浄工程および第2カバー工程が所定時間に亘って行われると、制御装置6は、排出バルブ13を開いて、噴射ノズル5からの液滴の噴射を停止させる。さらに、制御装置6は、保護液バルブ39を閉じて、噴射ノズル5からのSC−1の吐出を停止させる。

【0054】

次に、リンス液の一例である純水をリンス液ノズル4から基板Wに供給して、基板Wに付着している液体や異物を洗い流すリンス工程が行われる。具体的には、制御装置6は、スピンチャック2によって基板Wを回転させながら、リンス液バルブ9を開いて、図8(c)に示すように、リンス液ノズル4からスピンチャック2に保持されている基板Wの上面中央部に向けて純水を吐出させる。リンス液ノズル4から吐出された純水は、基板Wの上面中央部に供給され、基板Wの回転による遠心力を受けて基板Wの上面に沿って外方に広がる。これにより、基板Wの上面全域に純水が供給され、基板Wに付着している液体や異物が洗い流される。そして、リンス液バルブ9が開かれてから所定時間が経過すると、制御装置6は、リンス液バルブ9を閉じてリンス液ノズル4からの純水の吐出を停止させる。

【0055】

次に、基板Wを乾燥させる乾燥工程(スピンドライ)が行われる。具体的には、制御装置6は、スピンモータ8を制御して、基板Wを高回転速度(たとえば数千rpm)で回転させる。これにより、基板Wに付着している純水に大きな遠心力が作用し、図8(d)に示すように、基板Wに付着している純水が基板Wの周囲に振り切られる。このようにして、基板Wから純水が除去され、基板Wが乾燥する。そして、乾燥工程が所定時間に亘って行われた後は、制御装置6は、スピンモータ8を制御して、スピンチャック2による基板Wの回転を停止させる。その後、処理済みの基板Wが搬送ロボットによってスピンチャック2から搬出される。

【0056】

以上のように第1実施形態では、複数の噴射口28からの処理液の液滴の噴射と並行して、複数の吐出口35から保護液が吐出される。したがって、処理液の液滴は、保護液によって保護されている基板Wの上面に向けて噴射される。複数の吐出口35からそれぞれ複数の着液位置P2に向けて保護液が吐出されるから、基板Wの上面内の複数の領域をそれぞれ覆う複数の保護液の液膜が形成される。複数の噴射位置P1は、それぞれ、複数の液膜によって覆われる。したがって、1つの液膜によって全ての噴射位置P1を覆う場合よりも、各噴射位置P1での処理液の供給状態を均一化できる。そのため、各噴射位置P1での膜厚のばらつきを低減できる。これにより、各噴射位置P1での液膜の厚みを最適な値に近づけることができ、基板Wの処理品質を向上させることができる。

【0057】

[第2実施形態]

図9は、本発明の第2実施形態に係る噴射口28および吐出口35の位置関係について説明するための平面図である。この図9において、前述の図1〜図8に示された各部と同等の構成部分については、図1等と同一の参照符号を付してその説明を省略する。

この第2実施形態と前述の第1実施形態との主要な相違点は、1つの吐出口35が、複数の噴射口28に対応していることである。

【0058】

具体的には、噴射ノズル205(噴射手段、液膜形成手段)は、複数の噴射口28と、複数の吐出口35とを含む。第1実施形態と同様に、噴射方向Q1(図6参照)と吐出方向Q2(図6参照)とは、平行な方向であり、噴射口28および吐出口35の位置関係と、噴射位置P1および着液位置P2の位置関係とは同じである。複数の噴射位置P1は、着液位置P2に中心を有する円弧arcに沿って配置されるように設定されている。基板回転方向Drに関して中間の噴射口28は、円弧arc上に配置されている。中間の噴射口28より上流側の噴射位置P1は、円弧arcの内側に配置されており、中間の噴射口28より下流側の噴射口28は、円弧arcの外側に配置されている。着液位置P2は、複数の噴射位置P1より回転軸線A1(図1参照)側で、かつ基板回転方向Drに関して複数の噴射位置P1より上流側に設定されている。

【0059】

制御装置6(図1参照)は、各吐出口35から保護液を吐出させることにより、回転状態の基板Wの上面に保護液を供給させる。これにより、基板Wの上面内の複数の領域をそれぞれ覆う複数の保護液の液膜が形成される。基板Wの回転速度、噴射口28および吐出口35の位置関係、および吐出口35からの保護液の吐出流量は、複数の噴射位置P1が、1つの吐出口35から吐出された保護液によって覆われるように設定されている。制御装置6は、保護液の液膜によって覆われている噴射位置P1に向けて噴射口28から処理液の液滴を噴射させる。これにより、ダメージの発生が抑制または防止されつつ、パーティクルが除去される。

【0060】

以上のように第2実施形態では、1つの着液位置P2が、複数の噴射位置P1に対応しており、複数の噴射位置P1が、共通の着液位置P2に供給された保護液によって覆われる。保護液の液膜の厚みは、着液位置P2から離れるに従って減少する。言い換えると、着液位置P2からの距離が一定の位置であれば、その位置での膜厚は概ね一定である。共通の着液位置P2に対応する複数の噴射位置P1は、共通の着液位置P2に中心を有する円弧arcに沿って設定されている。したがって、これらの噴射位置P1での膜厚のばらつきを一層低減できる。これにより、基板Wの処理品質を一層向上させることができる。

【0061】

[第3実施形態]

図10は、本発明の第3実施形態に係る噴射口28および吐出口35の位置関係について説明するための平面図である。この図10において、前述の図1〜図9に示された各部と同等の構成部分については、図1等と同一の参照符号を付してその説明を省略する。

この第3実施形態と前述の第2実施形態との主要な相違点は、噴射口28および吐出口35の位置関係が異なることである。

【0062】

具体的には、噴射ノズル305(噴射手段、液膜形成手段)は、複数の噴射口28と、複数の吐出口35とを含む。第2実施形態と同様に、第3実施形態では、1つの吐出口35が、複数の噴射口28に対応している。第1実施形態と同様に、噴射方向Q1(図6参照)と吐出方向Q2(図6参照)とは、平行な方向であり、噴射口28および吐出口35の位置関係と、噴射位置P1および着液位置P2の位置関係とは同じである。複数の噴射位置P1は、合力F3の方向に延びる延長線Lに沿って配置されるように設定されている。最も内側(着液位置P2側)の噴射位置P1は、基板回転方向Drに関して延長線Lより上流側に配置されており、最も外側の噴射位置P1は、基板回転方向Drに関して延長線Lより下流側に配置されている。中間の噴射位置P1は、延長線L上に配置されている。複数の噴射位置P1は、合力F3の方向から見たときに、重なり合わないように設定されている。さらに、着液位置P2は、複数の噴射位置P1より回転軸線A1(図1参照)側で、かつ基板回転方向Drに関して複数の噴射位置P1より上流側に設定されている。

【0063】

制御装置6(図1参照)は、各吐出口35から保護液を吐出させることにより、回転状態の基板Wの上面に保護液を供給させる。これにより、基板Wの上面内の複数の領域をそれぞれ覆う複数の保護液の液膜が形成される。基板Wの回転速度、噴射口28および吐出口35の位置関係、および吐出口35からの保護液の吐出流量は、複数の噴射位置P1が、1つの吐出口35から吐出された保護液によって覆われるように設定されている。制御装置6は、保護液の液膜によって覆われている噴射位置P1に向けて噴射口28から処理液の液滴を噴射させる。これにより、ダメージの発生が抑制または防止されつつ、パーティクルが除去される。

【0064】

以上のように第3実施形態では、1つの着液位置P2が、複数の噴射位置P1に対応しており、複数の噴射位置P1が、共通の着液位置P2に供給された保護液によって覆われる。共通の着液位置P2に対応する複数の噴射位置P1は、基板Wの回転に伴って着液位置P2上の保護液に作用する合力F3(遠心力F1とコリオリの力F2との合力)に延びる延長線Lに沿うように設定されている。したがって、共通の着液位置P2に対応する複数の噴射位置P1に保護液が効率的に供給される。さらに、共通の着液位置P2に対応する複数の噴射位置P1は、合力F3の方向から見たときに重なり合わないように設定されている。したがって、合力F3の方向に関して下流の噴射位置P1に供給されるべき保護液が、上流の噴射位置P1に向けて噴射された処理液の液滴によって遮られることを抑制または防止できる。これにより、各噴射位置P1に保護液を確実に供給できる。

【0065】

本発明の実施の形態の説明は以上であるが、この発明は、前述の第1〜第3実施形態の内容に限定されるものではなく、請求項記載の範囲内において種々の変更が可能である。

たとえば、前述の第1実施形態では、保護液を吐出する吐出口35が、噴射ノズル5に設けられている場合について説明した。しかし、吐出口35は、噴射ノズル5とは異なる部材に設けられていてもよい。たとえば、吐出口35が形成された保護液ノズル(液膜形成手段)が設けられ、この保護液ノズルに、保護液供給管41(図1参照)が接続されていてもよい。この場合、複数の保護液ノズルが設けられていてもよいし、1つの保護液ノズルに複数の吐出口35が形成されていてもよい。

【0066】

また、前述の第1実施形態では、対の噴射口28および吐出口35の位置関係が、いずれの対においても共通である場合について説明した。しかし、他の対の噴射口28および吐出口35とは位置関係が異なる対の噴射口28および吐出口35が噴射ノズル5に設けられていてもよい。したがって、基板W上での保護液の流れ方向(着液位置P2から噴射位置P1に向かう方向)は、一定でなくてもよい。

【0067】

また、前述の第1実施形態では、液滴の噴射方向Q1と保護液の吐出方向Q2とが、平行な方向であり、噴射口28および吐出口35の位置関係と、噴射位置P1および着液位置P2の位置関係とが同じである場合について説明した。しかし、噴射方向Q1と吐出方向Q2とが、平行な方向でなく、噴射口28および吐出口35の位置関係と、噴射位置P1および着液位置P2の位置関係とが異なっていてもよい。たとえば、噴射方向Q1が鉛直方向であり、吐出方向Q2が、鉛直方向に対して傾いた方向であってもよい。この場合、鉛直方向に対する吐出方向Q2の傾き角度を変更することにより、基板W上での保護液の広がり方を変化させることができる。

【0068】

また、前述の第1実施形態では、基板Wに供給された保護液が、基板Wの回転に伴って発生する力(遠心力およびコリオリの力)を受けて基板W上で広がる場合について説明した。しかし、保護液の吐出方向Q2が、鉛直方向に対して傾いた方向であれば、基板Wに供給された保護液は、基板Wが回転していなくても基板W上で概ね一定の方向に広がる。したがって、吐出方向Q2が、鉛直方向に対して傾いた方向であれば、非回転状態の基板Wに保護液が供給されてもよい。

【0069】

また、前述の第1実施形態では、複数の噴射口28が複数の列L1を構成しており、複数の列L1が平行に配置されている場合について説明した。しかし、複数の列L1は、平行に配置されていなくもよい。さらに、複数の噴射口28は、複数の列L1を構成していなくてもよい。

また、前述の第1実施形態では、噴射ノズル5が処理液の液滴を噴射している状態で、制御装置6が、ノズル移動機構18によって、中心位置Pcと周縁位置Peとの間で噴射ノズル5を軌跡X1に沿って移動させる場合について説明した。すなわち、ハーフスキャンが行われる場合について説明した。しかし、フルスキャンが行われてもよい。具体的には、制御装置6は、噴射ノズル5が処理液の液滴を噴射している状態で、ノズル移動機構18によって、基板Wの周縁部の上方の2つの位置の間で噴射ノズル5を軌跡X1に沿って移動させてもよい。

【0070】

また、前述の第1実施形態では、基板処理装置1が、円板状の基板Wを処理する装置である場合について説明した。しかし、基板処理装置1は、液晶表示装置用基板などの多角形の基板を処理する装置であってもよい。

その他、特許請求の範囲に記載された事項の範囲で種々の設計変更を施すことが可能である。

【符号の説明】

【0071】

1 基板処理装置

2 スピンチャック(基板保持手段、基板回転手段)

5 噴射ノズル(噴射手段、液膜形成手段、ノズル)

12 処理液供給機構(処理液供給手段)

15 圧電素子(振動付与手段)

18 ノズル移動機構(ノズル移動手段)

28 噴射口

35 吐出口

205 噴射ノズル(噴射手段、液膜形成手段、ノズル)

305 噴射ノズル(噴射手段、液膜形成手段、ノズル)

A1 回転軸線

arc 円弧

Dr 基板回転方向

F3 合力

L 延長線

P1 噴射位置

P2 着液位置

W 基板

【特許請求の範囲】

【請求項1】

基板を保持する基板保持手段と、

複数の噴射口からそれぞれ前記基板保持手段に保持されている基板の主面内の複数の噴射位置に向けて処理液の液滴を噴射する噴射手段と、

複数の吐出口からそれぞれ前記基板保持手段に保持されている基板の主面内の複数の着液位置に向けて保護液を吐出することにより、それぞれ異なる前記噴射位置を覆う複数の保護液の液膜を形成する液膜形成手段とを含む、基板処理装置。

【請求項2】

前記噴射手段は、前記複数の噴射口に処理液を供給する処理液供給手段と、前記複数の噴射口から噴射される処理液に振動を付与することにより、前記複数の噴射口から噴射される処理液を分断する振動付与手段とを含む、請求項1に記載の基板処理装置。

【請求項3】

前記複数の噴射口および複数の吐出口が形成されたノズルをさらに含む、請求項1または2に記載の基板処理装置。

【請求項4】

前記基板保持手段に保持されている基板の主面に沿って前記ノズルを移動させるノズル移動手段をさらに含む、請求項3に記載の基板処理装置。

【請求項5】

前記基板保持手段に保持されている基板の主面に交差する回転軸線まわりの基板回転方向に前記基板を回転させる基板回転手段をさらに含み、

前記着液位置は、前記噴射位置より前記回転軸線側で、かつ前記基板回転方向に関して前記噴射位置より上流側に設定されている、請求項1〜4のいずれか一項に記載の基板処理装置。

【請求項6】

前記噴射位置は、前記基板回転手段による基板の回転に伴って前記着液位置上の保護液に作用する合力の方向に延びる延長線上に設定されている、請求項5に記載の基板処理装置。

【請求項7】

前記複数の着液位置は、それぞれ、前記複数の噴射位置に対応しており、

前記液膜形成手段は、前記複数の吐出口からそれぞれ前記複数の着液位置に向けて保護液を吐出させることにより、前記複数の噴射位置をそれぞれ覆う複数の保護液の液膜を形成する、請求項1〜6のいずれか一項に記載の基板処理装置。

【請求項8】

各着液位置は、複数の前記噴射位置に対応しており、共通の着液位置に対応する前記複数の噴射位置は、前記共通の着液位置に中心を有する円弧に沿って設定されている、請求項1〜6のいずれか一項に記載の基板処理装置。

【請求項9】

前記基板保持手段に保持されている基板の主面に交差する回転軸線まわりの基板回転方向に前記基板を回転させる基板回転手段をさらに含み、

各着液位置は、複数の前記噴射位置に対応しており、共通の着液位置に対応する前記複数の噴射位置は、前記基板回転手段による基板の回転に伴って前記着液位置上の保護液に作用する合力の方向に延びる延長線に沿い、前記合力の方向から見たときに重なり合わないように設定されている、請求項1〜6のいずれか一項に記載の基板処理装置。

【請求項10】

複数の噴射口からそれぞれ基板の主面内の複数の噴射位置に向けて処理液の液滴を噴射する噴射ステップと、

前記噴射ステップと並行して、複数の吐出口からそれぞれ前記基板の主面内の複数の着液位置に向けて保護液を吐出することにより、それぞれ異なる前記噴射位置を覆う複数の保護液の液膜を形成する液膜形成ステップとを含む、基板処理方法。

【請求項11】

前記噴射ステップは、前記複数の噴射口に処理液を供給する処理液供給ステップと、前記処理液供給ステップと並行して、前記複数の噴射口から噴射される処理液に振動を付与することにより、前記複数の噴射口から噴射される処理液を分断する振動付与ステップとを含む、請求項10に記載の基板処理方法。

【請求項1】

基板を保持する基板保持手段と、

複数の噴射口からそれぞれ前記基板保持手段に保持されている基板の主面内の複数の噴射位置に向けて処理液の液滴を噴射する噴射手段と、

複数の吐出口からそれぞれ前記基板保持手段に保持されている基板の主面内の複数の着液位置に向けて保護液を吐出することにより、それぞれ異なる前記噴射位置を覆う複数の保護液の液膜を形成する液膜形成手段とを含む、基板処理装置。

【請求項2】

前記噴射手段は、前記複数の噴射口に処理液を供給する処理液供給手段と、前記複数の噴射口から噴射される処理液に振動を付与することにより、前記複数の噴射口から噴射される処理液を分断する振動付与手段とを含む、請求項1に記載の基板処理装置。

【請求項3】

前記複数の噴射口および複数の吐出口が形成されたノズルをさらに含む、請求項1または2に記載の基板処理装置。

【請求項4】

前記基板保持手段に保持されている基板の主面に沿って前記ノズルを移動させるノズル移動手段をさらに含む、請求項3に記載の基板処理装置。

【請求項5】

前記基板保持手段に保持されている基板の主面に交差する回転軸線まわりの基板回転方向に前記基板を回転させる基板回転手段をさらに含み、

前記着液位置は、前記噴射位置より前記回転軸線側で、かつ前記基板回転方向に関して前記噴射位置より上流側に設定されている、請求項1〜4のいずれか一項に記載の基板処理装置。

【請求項6】

前記噴射位置は、前記基板回転手段による基板の回転に伴って前記着液位置上の保護液に作用する合力の方向に延びる延長線上に設定されている、請求項5に記載の基板処理装置。

【請求項7】

前記複数の着液位置は、それぞれ、前記複数の噴射位置に対応しており、

前記液膜形成手段は、前記複数の吐出口からそれぞれ前記複数の着液位置に向けて保護液を吐出させることにより、前記複数の噴射位置をそれぞれ覆う複数の保護液の液膜を形成する、請求項1〜6のいずれか一項に記載の基板処理装置。

【請求項8】

各着液位置は、複数の前記噴射位置に対応しており、共通の着液位置に対応する前記複数の噴射位置は、前記共通の着液位置に中心を有する円弧に沿って設定されている、請求項1〜6のいずれか一項に記載の基板処理装置。

【請求項9】

前記基板保持手段に保持されている基板の主面に交差する回転軸線まわりの基板回転方向に前記基板を回転させる基板回転手段をさらに含み、

各着液位置は、複数の前記噴射位置に対応しており、共通の着液位置に対応する前記複数の噴射位置は、前記基板回転手段による基板の回転に伴って前記着液位置上の保護液に作用する合力の方向に延びる延長線に沿い、前記合力の方向から見たときに重なり合わないように設定されている、請求項1〜6のいずれか一項に記載の基板処理装置。

【請求項10】

複数の噴射口からそれぞれ基板の主面内の複数の噴射位置に向けて処理液の液滴を噴射する噴射ステップと、

前記噴射ステップと並行して、複数の吐出口からそれぞれ前記基板の主面内の複数の着液位置に向けて保護液を吐出することにより、それぞれ異なる前記噴射位置を覆う複数の保護液の液膜を形成する液膜形成ステップとを含む、基板処理方法。

【請求項11】

前記噴射ステップは、前記複数の噴射口に処理液を供給する処理液供給ステップと、前記処理液供給ステップと並行して、前記複数の噴射口から噴射される処理液に振動を付与することにより、前記複数の噴射口から噴射される処理液を分断する振動付与ステップとを含む、請求項10に記載の基板処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−51286(P2013−51286A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−187687(P2011−187687)

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]