基板処理装置および基板搬送方法

【課題】複数の基板処理部が搬送路に沿って配列されている場合でも、基板搬送時間の増加を抑制または回避することができる基板処理装置および基板搬送方法を提供すること。

【解決手段】基板処理装置1は、複数の処理ユニット6と、シャトルSTと、メインロボットMRと、MR移動機構7と、シャトル移動機構とを含む。複数の処理ユニット6は、それぞれ基板Wを1枚ずつ処理するためのものであり、搬送路C1に沿って配列されている。また、シャトルSTは、基板Wを待機させておくためのものであり、搬送路C1に沿って移動可能に設けられている。また、メインロボットMRは、シャトルSTと各処理ユニット6との間で基板Wを搬送するためのものであり、搬送路C1に沿って移動可能に設けられている。シャトル移動機構は、搬送路C1に沿ってシャトルSTを移動させる。また、MR移動機構7は、搬送路C1に沿ってメインロボットMRを移動させる。

【解決手段】基板処理装置1は、複数の処理ユニット6と、シャトルSTと、メインロボットMRと、MR移動機構7と、シャトル移動機構とを含む。複数の処理ユニット6は、それぞれ基板Wを1枚ずつ処理するためのものであり、搬送路C1に沿って配列されている。また、シャトルSTは、基板Wを待機させておくためのものであり、搬送路C1に沿って移動可能に設けられている。また、メインロボットMRは、シャトルSTと各処理ユニット6との間で基板Wを搬送するためのものであり、搬送路C1に沿って移動可能に設けられている。シャトル移動機構は、搬送路C1に沿ってシャトルSTを移動させる。また、MR移動機構7は、搬送路C1に沿ってメインロボットMRを移動させる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、基板を処理する基板処理装置、および基板を搬送する基板搬送方法に関する。処理対象となる基板には、たとえば、半導体ウエハ、液晶表示装置用基板、プラズマディスプレイ用基板、FED(Field Emission Display)用基板、光ディスク用基板、磁気ディスク用基板、光磁気ディスク用基板、フォトマスク用基板などが含まれる。

【背景技術】

【0002】

半導体装置や液晶表示装置などの製造工程では、半導体ウエハや液晶表示装置用ガラス基板などの基板を1枚ずつ処理する枚葉式の基板処理装置が用いられる場合がある(たとえば、特許文献1、2参照)。

特許文献1に係る基板処理装置は、図15に示すように、並列的に配置されたインデクサブロックB1および処理ブロックB2を備えている。インデクサブロックB1は、キャリア保持部CHと、インデクサロボットIR1とを備えている。また、処理ブロックB2は、8つの処理ユニットU1と、メインロボットMR1とを備えている。8つの処理ユニットU1は、4つずつ上下に重ねられており、基板Wの搬送路を挟んで2箇所に配置されている。図15では、上側の2つの処理ユニットU1が示されている。また、インデクサブロックB1と処理ブロックB2との結合部には、基板Wを載置させて保持するための基板載置部PASSが配置されている。

【0003】

キャリア保持部CHは、複数枚の基板Wを収容するキャリアCを保持するためのものである。複数のキャリアCは、所定の配列方向に沿って配列された状態でキャリア保持部CHに保持される。

インデクサロボットIR1は、各キャリアCと基板載置部PASSとの間で基板Wの移載を行うものである。インデクサロボットIR1は、キャリア保持部CHの近傍に配置されている。インデクサロボットIR1は、キャリアCの配列方向に沿って移動するように形成されている。

【0004】

メインロボットMR1は、各処理ユニットU1と基板載置部PASSとの間で基板Wの搬送を行うものである。メインロボットMR1は、搬送路に配置されている。

この特許文献1に係る基板処理装置における基板Wの処理は、たとえば、以下のようにして行われる。最初に、インデクサロボットIR1によって、いずかのキャリアCから未処理の基板Wが搬出され、この未処理の基板Wが基板載置部PASSに移載される。そして、基板載置部PASSに移載された未処理の基板Wが、メインロボットMR1によって搬出され、いずれかの処理ユニットU1に搬入される。処理ユニットU1において処理された処理済みの基板Wは、メインロボットMR1によって搬出され、基板載置部PASSに搬入される。そして、インデクサロボットIR1によって、基板載置部PASSから処理済みの基板Wが搬出され、いずれかのキャリアCに搬入される。

【0005】

一方、特許文献2に係る基板処理装置は、図16に示すように、並列的に配置されたインデクサブロックB1、および第1の処理ブロックB2a、第2の処理ブロックB2bを備えている。インデクサブロックB1は、キャリア保持部CHと、インデクサロボットIR1とを備えている。また、第1の処理ブロックB2aは、8つの処理ユニットU1と、第1のメインロボットMR1とを備えている。また、第2の処理ブロックB2bは、8つの処理ユニットU1と、第2のメインロボットMR2とを備えている。インデクサブロックB1と第1の処理ブロックB2aとの結合部には、第1の基板載置部PASS1が配置されている。また、第1の処理ブロックB2aと第2の処理ブロックB2bとの結合部には、第2の基板載置部PASS2が配置されている。

【0006】

第1の処理ブロックB2aに設けられた8つの処理ユニットU1は、4つずつ上下に重ねられており、搬送路を挟んで2箇所に配置されている。同様に、第2の処理ブロックB2bに設けられた8つの処理ユニットU1は、4つずつ上下に重ねられており、搬送路を挟んで2箇所に配置されている。第1および第2処理ブロックB2a、B2bに設けられた合計16つの処理ユニットU1は、立体的に配置されるとともに、搬送路に沿って平面的に配置されている。

【0007】

この特許文献2に係る基板処理装置における基板Wの処理は、たとえば、以下のようにして行われる。最初に、インデクサロボットIR1によって、いずかのキャリアCから未処理の基板Wが搬出され、この未処理の基板Wが第1の基板載置部PASS1に移載される。そして、第1の基板載置部PASS1に移載された未処理の基板Wが、第1のメインロボットMR1によって搬出され、第1の処理ブロックB2aのいずれかの処理ユニットU1に搬入される。第1の処理ブロックB2aの処理ユニットU1において処理された処理済みの基板Wは、第1のメインロボットMR1によって搬出され、第1の基板載置部PASS1に搬入される。そして、インデクサロボットIR1によって、第1の基板載置部PASS1から処理済みの基板Wが搬出され、いずれかのキャリアCに搬入される。

【0008】

また、インデクサロボットIR1によって第1の基板載置部PASS1に移載された未処理の基板Wは、第1のメインロボットMR1によって搬出され、第2の基板載置部PASS2に搬入される。そして、第2の基板載置部PASS2に搬入された未処理の基板Wは、第2のメインロボットMR2によって搬出され、第2の処理ブロックB2bのいずれかの処理ユニットU1に搬入される。第2の処理ブロックB2bの処理ユニットU1において処理された処理済みの基板Wは、第2のメインロボットMR2によって搬出され、第2の基板載置部PASS2に搬入される。また、第2の基板載置部PASS2に搬入された処理済みの基板Wは、第1のメインロボットMR1によって第2の基板載置部PASS2から第1の基板載置部PASS1に搬送される。そして、インデクサロボットIR1によって、第1の基板載置部PASS1から処理済みの基板Wが搬出され、いずれかのキャリアCに搬入される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−166370号公報

【特許文献2】特開2008−198883号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

基板処理装置のスループット(単位時間当たりの基板の処理枚数)を増加させるには、たとえば、処理ユニットの数を増加させることが考えられる。また、複数の処理ユニットが設けられている場合には、これらの処理ユニットを立体的および/または平面的に配置する必要がある。しかしながら、複数の処理ユニットを立体的に配置する場合には、基板処理装置の高さが大きくなってしまう。そのため、たとえば、クリーンルーム内に基板処理装置を搬入できないおそれがある。したがって、処理ユニットが多数設けられている場合には、これらの処理ユニットを立体的に配置するだけでなく、平面的にも配置する必要がある。

【0011】

たとえば、特許文献2に係る基板処理装置では、特許文献1に係る基板処理装置に比べて、処理ユニットU1が8つ多く設けられており、16つの処理ユニットU1が、基板Wの搬送路に沿って立体的および平面的に配置されている。しかしながら、この特許文献2に係る基板処理装置では、第1メインロボットMR1による基板搬送処理が増加してしまい、基板搬送時間が基板処理装置による基板Wの処理時間を律速し、基板処理装置のスループットの増加が妨げられる場合がある。

【0012】

より具体的には、前述のように、第1メインロボットMR1は、第1の基板載置部PASS1と処理ユニットU1との間での基板Wの搬送に加えて、第1の基板載置部PASS1と第2の基板載置部PASS2との間での基板Wの搬送も行う。そのため、第1メインロボットMR1による基板搬送時間が、特許文献1に係るメインロボットMR1による基板搬送時間よりも増加してしまう。したがって、第1メインロボットMR1による基板搬送時間が基板処理装置による基板Wの処理時間を律速し、基板処理装置のスループットの増加が妨げられる場合がある。また、特許文献2に係る基板処理装置では、高価な装置であるメインロボットが2台設けられているので、基板処理装置のコストが嵩む。

【0013】

第1メインロボットMR1による第1の基板載置部PASS1と第2の基板載置部PASS2との間での基板Wの搬送を省略できる基板処理装置の構成としては、たとえば、特許文献2に係る基板処理装置において第2メインロボットMR1および第2の基板載置部PASS2が設けられておらず、第1メインロボットMR1が搬送路に沿って水平移動する構成が考えられる。しかしながら、このような構成では、第1の基板載置部PASS1と各処理ユニットU1との間で基板Wを搬送するときに、第1メインロボットMR1を搬送路に沿って水平移動させる時間が必要となるため、第1メインロボットMR1による基板搬送時間が増加してしまう。したがって、第1メインロボットMR1による基板搬送時間が基板処理装置における基板Wの処理時間を律速し、基板処理装置のスループットの増加が妨げられる場合がある。

【0014】

そこで、この発明の目的は、複数の処理ユニット(基板処理部)が搬送路に沿って配列されている場合でも、基板搬送時間の増加を抑制または回避することができる基板処理装置および基板搬送方法を提供することである。

【課題を解決するための手段】

【0015】

前記目的を達成するための請求項1記載の発明は、搬送路(C1、C3)に沿って配列された複数の基板処理部(6)と、前記搬送路に沿って移動可能に設けられ(前記基板処理部へのアクセス手段を持たない)、基板(W)を待機させておくための待機機構(ST、ST4)と、前記搬送路に沿って移動可能に設けられ、前記待機機構と各基板処理部との間で基板を搬送するための搬送機構(MR、MR5)と、前記搬送機構を前記搬送路に沿って移動させる第1移動機構(7)と、前記待機機構を前記搬送路に沿って移動させる第2移動機構(8)とを含む、基板処理装置(1、201、301、401、501)である。なお、この項において、括弧内の英数字は、後述の実施形態における対応構成要素等を表すものとする。

【0016】

この発明によれば、搬送機構および待機機構が、それぞれ、搬送路に沿って移動可能に設けられており、第1移動機構および第2移動機構が、それぞれ、搬送機構および待機機構を搬送路に沿って移動させる。したがって、第2移動機構が搬送路に沿って待機機構を移動させることにより、搬送機構が、待機機構と各基板処理部との間で基板を搬送するときに、搬送機構が待機機構に向かって移動するための時間を短縮または削除することができる。そのため、複数の基板処理部が搬送路に沿って配列されている場合でも、搬送機構による基板搬送時間の増加を抑制または回避することができる。これにより、基板処理装置内での基板搬送時間の増加を抑制または回避することができる。

【0017】

請求項2記載の発明は、前記搬送機構と前記待機機構との間で基板の受け渡しを行える位置関係を保持するように前記第1および第2移動機構を制御する(ようにプログラムされた)制御手段(34)をさらに含む、請求項1記載の基板処理装置である。

この発明によれば、搬送機構と待機機構との間で基板の受け渡しを行える位置関係が保持されるので、搬送機構が待機機構に対して基板の搬入および搬出を行うときに、両者の位置関係が基板の受け渡しを行える位置関係になるまで搬送機構を待機させる時間をなくすことができる。これにより、搬送機構による基板の搬送を滞りなく進行させて、搬送機構による基板搬送時間の増加を抑制または回避することができる。

【0018】

搬送機構および待機機構間の距離は、基板の受け渡しを行える距離に常時保持されてもよいし、基板の受け渡しを行える距離とは異なる距離に一時的に変更されてもよい。すなわち、たとえば搬送機構が基板処理部に対して基板の搬入および搬出を行っているときなど、搬送機構および待機機構間で基板の受け渡しが行われていないときは、搬送機構および待機機構間の距離が、基板の受け渡しを行える距離とは異なる距離に変更されてもよい。

【0019】

請求項3記載の発明は、前記搬送機構および前記待機機構が前記搬送路に沿って移動しているときに(移動しているか否かにかかわらず)、前記搬送機構と前記待機機構との間での基板の受け渡しを行わせるように前記搬送機構を制御する(ようにプログラムされた)制御手段をさらに含む、請求項1または2記載の基板処理装置である。

この発明によれば、制御手段は、搬送機構および待機機構が搬送路に沿って移動しているか否かにかかわらず、搬送機構と待機機構との間での基板の受け渡しを行わせるようにプログラムされている。したがって、制御手段は、搬送機構と待機機構との間での基板の受け渡しを行わせながら、搬送機構を搬送路に沿って移動させることができる。これにより、搬送路に沿う搬送機構の移動に伴って生じる搬送機構の基板搬送時間の増加を抑制または回避することができる。

【0020】

前記制御手段は、前記搬送機構と前記待機機構との間での基板の受け渡しが行われているときに、前記搬送路に沿う前記搬送機構の移動を開始させて、前記搬送機構と前記待機機構との間での基板の受け渡しが完了するまでに、前記搬送路に沿う前記搬送機構の移動を完了させるように前記搬送機構および第1および第2移動機構を制御するようにプログラムされたものであってもよい。この場合、搬送機構と待機機構との間で基板の受け渡しが行われている間に、搬送路に沿う搬送機構の移動が開始されて、この移動が完了するので、搬送機構による基板搬送時間を増加させずに、搬送機構を搬送路に沿って移動させることができる。したがって、搬送路に沿う搬送機構の移動に伴って生じる搬送機構の基板搬送時間の増加を回避することができる。

【0021】

請求項4記載の発明は、前記搬送路の近傍に設けられ、基板を収容する収容器(C)を保持するための収容器保持部(4)をさらに含み、前記待機機構が複数設けられており、前記第2移動機構は、各待機機構を前記搬送路に沿って個別に移動させることができるものであり、前記搬送路上の所定の受け渡し位置(P1、P2、P3)にいずれかの前記待機機構が位置しているときに当該待機機構と前記収容器保持部に保持された収容器との間で基板の移載を行うための基板移載機構(IR)と、少なくとも1つの前記待機機構が前記搬送機構の近傍に位置する状態で当該搬送機構に同行するとともに、当該同行している前記待機機構とは異なる少なくとも1つの前記待機機構が前記搬送機構の近傍と前記受け渡し位置との間で移動するように前記第2移動機構を制御する(ようにプログラムされた)制御手段とをさらに含む、請求項1〜3のいずれか一項に記載の基板処理装置である。

【0022】

この発明によれば、基板移載機構が、収容器保持部に保持された収容器と、搬送路上に設けられた所定の受け渡し位置に位置する待機機構との間で基板の移載を行う。また、制御手段は、搬送機構の近傍と受け渡し位置との間で複数の待機機構を移動させる。さらに、搬送機構は、各待機機構と各基板処理部との間で基板を搬送する。したがって、基板移載機構による基板の移載、搬送路に沿う複数の待機機構の移動、および搬送機構による基板の搬送が行われることにより、収容器保持部に保持された収容器と各基板処理部との間で基板が搬送される。

【0023】

また、制御手段は、少なくとも1つの前記待機機構が前記搬送機構の近傍に位置する状態で当該搬送機構に同行するように第2移動機構を制御する。すなわち、搬送機構による基板の搬送が行われているときに、少なくとも1つの待機機構が、搬送機構の近傍に位置する状態で搬送機構に同行する。したがって、搬送機構による基板の搬送が行われているときに、搬送機構と待機機構との間で基板の受け渡しを行える位置関係が常時保持され、搬送機構による基板の搬送が滞りなく進行する。

【0024】

また、制御手段は、搬送機構に同行している前記待機機構とは異なる少なくとも1つの前記待機機構が前記搬送機構の近傍と前記受け渡し位置との間で移動するように第2移動機構を制御する。すなわち、制御手段は、搬送機構に同行している待機機構とは異なる待機機構によって搬送機構の近傍と受け渡し位置との間で基板を搬送させたり、前記同行している待機機構とは異なる待機機構を受け渡し位置に位置させて基板移載機構による基板の移載を行わせたりする。これにより、複数の待機機構を効率的に稼働させて、収容器保持部に保持された収容器と各基板処理部との間での基板の搬送を効率的に実施させることができる。

【0025】

請求項5記載の発明は、少なくとも3つの前記待機機構が設けられており、前記制御手段は、少なくとも1つの前記待機機構が前記搬送機構の近傍に位置する状態で当該搬送機構に同行するとともに、当該同行している前記待機機構とは異なる少なくとも1つの前記待機機構が前記受け渡し位置に位置するとともに、さらに別の少なくとも1つの待機機構が前記搬送機構の近傍と前記受け渡し位置との間で移動するように前記第2移動機構を制御する(ようにプログラムされた)ものである、請求項4記載の基板処理装置である。

【0026】

この発明によれば、少なくとも1つの待機機構が搬送機構の近傍に位置する状態で搬送機構に同行するので、搬送機構と待機機構との間で基板の受け渡しを行える位置関係が常時保持される。したがって、搬送機構による基板の搬送が滞りなく進行する。

また、搬送機構に同行している待機機構とは異なる少なくとも1つの待機機構が受け渡し位置に位置するので、基板移載機構による基板の移載が滞りなく進行する。

【0027】

さらに、これらの待機機構とは別の少なくとも1つの待機機構が搬送機構の近傍と受け渡し位置との間で移動するので、制御手段は、収容器保持部に保持された収容器と各基板処理部との間での基板の搬送を効率的に実施させることができる。たとえば、搬送機構による基板の搬送、および基板移載機構による基板の移載を進行させながら、搬送機構の近傍と受け渡し位置との間で基板を搬送させることができる。

【0028】

請求項6記載の発明は、少なくとも4つの前記待機機構が設けられており、前記制御手段は、少なくとも1つの前記待機機構が前記搬送機構の近傍に位置する状態で当該搬送機構に同行するとともに、当該同行している前記待機機構とは異なる少なくとも1つの前記待機機構が前記受け渡し位置に位置するとともに、さらに別の少なくとも2つの待機機構が前記搬送機構の近傍と前記受け渡し位置との間で移動するように前記第2移動機構を制御する(ようにプログラムされた)ものである、請求項4記載の基板処理装置である。

【0029】

この発明によれば、少なくとも1つの待機機構が搬送機構の近傍に位置する状態で搬送機構に同行するので、搬送機構と待機機構との間で基板の受け渡しを行える位置関係が常時保持される。したがって、搬送機構による基板の搬送が滞りなく進行する。

また、搬送機構に同行している待機機構とは異なる少なくとも1つの待機機構が受け渡し位置に位置するので、基板移載機構による基板の移載が滞りなく進行する。

【0030】

さらに、これらの待機機構とは別の少なくとも2つの待機機構が搬送機構の近傍と受け渡し位置との間で移動するので、制御手段は、搬送機構による基板の搬送、および基板移載機構による基板の移載を滞りなく進行させることができる。より具体的には、たとえば、搬送機構の近傍に位置する待機機構を他の待機機構に交代させる時期と、受け渡し位置に位置する待機機構を他の待機機構に交代させる時期とが重なった場合でも、これらの交代を円滑に実施させることができる。したがって、搬送機構による基板の搬送、および基板移載機構による基板の移載を滞りなく進行させることができる。

【0031】

請求項7記載の発明は、前記待機機構が複数設けられており、前記第2移動機構は、各待機機構を個別に移動させることができるものであり、前記複数の待機機構は、前記待機機構の移動方向に沿って見たときに、それぞれ重なり合わないように前記移動方向に交差する方向に位置をずらして配置されたものである、請求項1〜6のいずれか一項に記載の基板処理装置である。

【0032】

この発明によれば、複数の待機機構が、待機機構の移動方向に沿って見たときに、それぞれ重なり合わないように前記移動方向に交差する方向に位置をずらして配置されている。したがって、複数の待機機構は、互いに干渉することなく移動する。これにより、第2移動機構は、各待機機構を搬送路に沿って円滑に移動させることができる。

たとえば搬送路が水平方向に沿って形成されている場合には、複数の待機機構は、搬送路に交差する水平方向に位置をずらして配置されていてもよいし、鉛直方向に位置をずらして配置されていてもよい。この場合、複数の待機機構が鉛直方向に位置をずらして配置されていれば、第2移動機構が各待機機構を搬送路に沿って円滑に移動させることができ、さらに、複数の待機機構のフットプリント(専有面積)を低減することができる。

【0033】

請求項8記載の発明は、前記待機機構は、待機中の基板の表裏を反転させる待機基板反転機構(35)を含むものである、請求項1〜7のいずれか一項に記載の基板処理装置である。

この発明によれば、待機機構で待機中の基板の表裏を待機機構に設けられた待機基板反転機構によって反転させることができる。したがって、搬送機構は、表裏が反転された基板を各基板処理部に搬入することができる。これにより、基板の任意の面を処理したり、基板の両方の面を処理したりすることができる。また、基板を反転させるための機構が待機機構に設けられているので、搬送機構による基板搬送時間を増加させずに、基板の表裏を反転させることができる。

【0034】

請求項9記載の発明は、前記搬送機構は、保持した基板の表裏を反転させる反転機構(42)を含むものである、請求項1〜8のいずれか一項に記載の基板処理装置である。

この発明によれば、搬送機構に保持された基板の表裏を搬送機構に設けられた反転機構によって反転させることができる。したがって、搬送機構は、基板の表裏を反転させてこの基板を各基板処理部に搬入することができる。これにより、基板の任意の面を処理したり、基板の両方の面を処理したりすることができる。また、基板を反転させるための機構が搬送機構に設けられているので、たとえば搬送機構が基板の表裏を反転させているときに、第2移動機構によって各待機機構を移動させて、各待機機構を効率的に稼働させることができる。これにより、基板処理装置内での基板の搬送を円滑に実施させることができる。

【0035】

請求項10記載の発明は、前記基板処理部は、基板を保持する基板保持機構(11)と、前記基板保持機構が収容された処理室(10)とを含むものであり、前記処理室の形状および大きさは、前記複数の基板処理部間で統一されており、前記処理室内における前記基板保持機構の相対位置は、前記複数の基板処理部間で、前記処理室の中心部から前記搬送路に平行な方向に離れた所定位置に統一されている、請求項1〜9のいずれか一項に記載の基板処理装置である。

【0036】

この発明によれば、各基板処理部に設けられた処理室の形状および大きさが統一されており、各処理室内における基板保持機構の相対位置が、処理室の中心部から前記搬送路に平行な方向に離れた所定位置に統一されている。すなわち、複数の基板処理部間で仕様の少なくとも一部が共通化されている。したがって、基板処理部の設計および製造が容易であり、部品の共用化も可能となるので、それに応じて製造コストを削減できる。

【0037】

また、各処理室内における基板保持機構の相対位置が、処理室の中心部から前記搬送路に平行な方向に離れた所定位置に統一されているので、たとえば、2つの基板処理部が搬送路を挟んで対向するように配置されている場合には、2つの基板保持機構が搬送路に平行な方向にずれて配置される。したがって、搬送機構とこの2つの基板保持機構との間で基板の受け渡しが行われるときには、第1移動機構が搬送機構を搬送路に沿って移動させる必要がある。しかしながら、この発明によれば、第2移動機構が搬送路に沿って待機機構を移動させることにより、搬送機構の搬送負荷が低減されるので、搬送機構による基板搬送時間の増加が抑制または回避されつつ、基板処理部の設計および製造を容易にすることができる。

【0038】

請求項11記載の発明は、複数の基板処理部に沿って配置された所定の搬送路に沿って、基板を待機させておくための待機機構を移動させる待機機構移動工程と、基板を搬送するための搬送機構を前記搬送路に沿って移動させる搬送機構移動工程と、前記基板処理部と前記待機機構との間で前記搬送機構によって基板を搬送する搬送工程とを含む、基板搬送方法である。この発明によれば、請求項1の発明に関して述べた効果と同様な効果を奏することができる。

【0039】

請求項12記載の発明は、前記搬送機構と前記待機機構との間で基板の受け渡しを行える位置関係を保持する位置保持工程をさらに含む、請求項11記載の基板搬送方法である。この発明によれば、請求項2の発明に関して述べた効果と同様な効果を奏することができる。

請求項13記載の発明は、前記搬送工程は、前記搬送機構および前記待機機構が前記搬送路に沿って移動しながら、基板の受け渡しを行う移動中受け渡し工程を含む、請求項11または12記載の基板搬送方法である。この発明によれば、請求項3の発明に関して述べた効果と同様な効果を奏することができる。

【0040】

請求項14記載の発明は、前記搬送路の近傍に、基板を収容する収容器を保持するための収容器保持部が設けられており、前記搬送路に沿って個別に移動可能な前記待機機構が複数設けられており、前記搬送路上の所定の受け渡し位置で、基板移載機構によって、前記待機機構と前記収容器保持部に保持された前記収容器との間で基板の移載を行う移載工程と、少なくとも1つの前記待機機構が前記搬送機構の近傍に位置する状態で当該搬送機構に同行する同行工程と、当該同行している前記待機機構とは異なる少なくとも1つの前記待機機構が、前記搬送機構の近傍と前記受け渡し位置との間で移動する工程とをさらに含む、請求項11〜13のいずれか一項に記載の基板搬送方法である。この発明によれば、請求項4の発明に関して述べた効果と同様な効果を奏することができる。

【0041】

請求項15記載の発明は、少なくとも3つの前記待機機構が設けられており、前記搬送機構に同行している前記待機機構とは異なる少なくとも1つの前記待機機構が前記受け渡し位置に位置する工程と、さらに別の少なくとも1つの待機機構が前記搬送機構の近傍と前記受け渡し位置との間で移動する工程とをさらに含む、請求項14記載の基板搬送方法である。この発明によれば、請求項5の発明に関して述べた効果と同様な効果を奏することができる。

【0042】

請求項16記載の発明は、少なくとも4つの前記待機機構が設けられており、前記搬送機構に同行している前記待機機構とは異なる少なくとも1つの前記待機機構が前記受け渡し位置に位置する工程と、さらに別の少なくとも2つの待機機構が前記搬送機構の近傍と前記受け渡し位置との間で移動する工程とをさらに含む、請求項14記載の基板搬送方法である。この発明によれば、請求項6の発明に関して述べた効果と同様な効果を奏することができる。

【0043】

請求項17記載の発明は、前記搬送路上における前記待機機構の移動方向に交差する方向に位置をずらして配置された複数の前記待機機構を前記搬送路に沿って個別に移動させる工程をさらに含む、請求項11〜16のいずれか一項に記載の基板搬送方法である。この発明によれば、請求項7の発明に関して述べた効果と同様な効果を奏することができる。

【0044】

請求項18記載の発明は、前記待機機構で待機中の基板の表裏を反転させる待機基板反転工程をさらに含む、請求項11〜17のいずれか一項に記載の基板搬送方法である。この発明によれば、請求項8の発明に関して述べた効果と同様な効果を奏することができる。

請求項19記載の発明は、前記搬送機構に保持された基板の表裏を反転させる反転工程をさちに含む、請求項11〜18のいずれか一項に記載の基板搬送方法である。この発明によれば、請求項9の発明に関して述べた効果と同様な効果を奏することができる。

【図面の簡単な説明】

【0045】

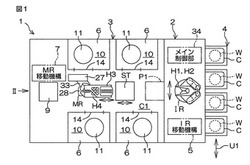

【図1】本発明の第1実施形態に係る基板処理装置のレイアウトを示す図解的な平面図である。

【図2】図1における矢視IIから見た基板処理装置の図解的な側面図である。

【図3】インデクサロボットの図解的な側面図である。

【図4】メインロボットの図解的な側面図である。

【図5】基板処理装置の電気的構成を説明するためのブロック図である。

【図6A】メインロボットによる基板の搬送の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図6B】メインロボットによる基板の搬送の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図6C】メインロボットによる基板の搬送の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図6D】メインロボットによる基板の搬送の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図6E】メインロボットによる基板の搬送の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図6F】メインロボットによる基板の搬送の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図7A】複数のシャトルの動作の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図7B】複数のシャトルの動作の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図7C】複数のシャトルの動作の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図7D】複数のシャトルの動作の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図8】本発明の第2実施形態に係る基板処理装置のレイアウトを示す図解的な平面図である。

【図9】本発明の第3実施形態に係る基板処理装置のレイアウトを示す図解的な平面図である。

【図10】本発明の第4実施形態に係る基板処理装置のレイアウトを示す図解的な平面図である。

【図11】本発明の第4実施形態に係る基板処理装置に備えられたシャトルの図解的な側面図である。

【図12】本発明の第5実施形態に係る基板処理装置のレイアウトを示す図解的な平面図である。

【図13】本発明の第5実施形態に係る基板処理装置に備えられたメインロボットの図解的な側面図である。

【図14】本発明の第1実施形態に係る基板処理装置のレイアウトの他の例を示す図解的な平面図である。

【図15】従来の基板処理装置のレイアウトを示す図解的な平面図である。

【図16】従来の基板処理装置のレイアウトを示す図解的な平面図である。

【発明を実施するための形態】

【0046】

以下では、本発明の実施の形態を、添付図面を参照して詳細に説明する。

図1は、本発明の第1実施形態に係る基板処理装置1のレイアウトを示す図解的な平面図である。また、図2は、図1における矢視IIから見た基板処理装置1の図解的な側面図である。図2では、一部の構成(後述のメインロボットMRおよび反転ユニット9)の図示が省略されている。

【0047】

この基板処理装置1は、半導体ウエハ等の基板Wを1枚ずつ処理する枚葉式の装置である。基板処理装置1は、インデクサブロック2と、インデクサブロック2に結合された処理ブロック3とを備えている。

インデクサブロック2は、キャリア保持部4(収容器保持部)と、インデクサロボットIR(基板移載機構)と、インデクサロボット移動機構5(以下では、「IR移動機構5」という。)とを備えている。キャリア保持部4には、複数枚の基板Wを収容できる複数のキャリアC(収容器)が保持される。複数のキャリアCは、水平方向(以下「キャリア配列方向U1」という。)に沿って配列された状態で、キャリア保持部4に保持される。また、IR移動機構5は、インデクサロボットIRをキャリア配列方向U1に沿って水平移動させる。各キャリアCでは、デバイス形成面である表面が上に向けられた状態で基板Wが保持される。

【0048】

インデクサロボットIRは、第1上ハンドH1および第1下ハンドH2を備えている。第1上ハンドH1および第1下ハンドH2は、ほぼ同形状のフォーク状に形成されている。第1上ハンドH1および第1下ハンドH2は、干渉しないように高さをずらして水平姿勢で配置されている。図1では、第1上ハンドH1および第1下ハンドH2が上下に重なり合っている状態が示されている。第1上ハンドH1および第1下ハンドH2は、それぞれ、1枚の基板Wを下方から支持して水平に保持することができる。

【0049】

インデクサロボットIRは、第1上ハンドH1および第1下ハンドH2をキャリアCに対向させた状態で、当該キャリアCに対して基板Wの搬入および搬出を行うことができる。したがって、IR移動機構5がインデクサロボットIRをキャリア配列方向U1に沿って移動させることにより、インデクサロボットIRは、各キャリアCに対して基板Wの搬入および搬出を行うことができる。さらに、インデクサロボットIRは、後述の複数のシャトルSTに対して基板Wの搬入および搬出を行うことができる。したがって、インデクサロボットIRは、各キャリアCと各シャトルSTとの間で基板Wの移載を行うことができる。

【0050】

一方、処理ブロック3は、基板Wを1枚ずつ処理する複数の処理ユニット6(基板処理部)と、メインロボットMR(搬送機構)と、複数のシャトルST(待機機構)と、メインロボット移動機構7(第1移動機構。以下では、「MR移動機構7」という。)と、シャトル移動機構8(第2移動機構)と、基板Wの表裏を反転させる反転ユニット9とを備えている。この実施形態では、処理ユニット6がたとえば8つ設けられている。8つの処理ユニット6は、2つずつ上下に重ねられており、搬送路C1に沿って配列されている。8つの処理ユニット6は、搬送路C1を挟んで水平に対向する2つの列を形成している。8つの処理ユニット6のうちインデクサブロック2側に配置された4つの処理ユニット6によって1つのブロックが形成されており、残りの4つの処理ユニット6によって別のブロックが形成されている。

【0051】

メインロボットMRは、搬送路C1内に配置されている。メインロボットMRは、搬送路C1に沿って水平移動可能に形成されている。また、複数のシャトルSTは、搬送路C1内においてメインロボットMRよりもインデクサブロック2側に配置されている。図2に示すように、この実施形態では、シャトルSTがたとえば4つ設けられている。複数のシャトルSTは、水平方向から見たときに重なり合わないように、高さをずらして配置されている。また、複数のシャトルSTは、それぞれ、搬送路C1に沿って水平移動可能に形成されている。また、図1に示すように、反転ユニット9は、搬送路C1上における最もインデクサブロック2から離れた位置に配置されている。

【0052】

MR移動機構7は、メインロボットMRを搬送路C1に沿って水平移動させる。また、シャトル移動機構8は、複数のシャトルSTをメインロボットMRの近傍と所定の受け渡し位置P1との間で搬送路C1に沿って個別に水平移動させる。受け渡し位置P1は、インデクサロボットIRとシャトルSTとの間で基板Wの受け渡しが行われる位置である。この実施形態では、たとえば、搬送路C1上における最もインデクサブロック2側の位置が受け渡し位置P1に設定されている。

【0053】

各処理ユニット6は、洗浄、エッチング、剥離処理などの各種の処理を基板Wに行うためのものである。図2に示すように、各処理ユニット6は、たとえば、隔壁で区画された処理室10内に、1枚の基板Wを水平に保持して回転させるスピンチャック11(基板保持機構)と、スピンチャック11に保持された基板Wの上面に向けて処理液を吐出する処理液ノズル12と、基板Wの上面を洗浄するためのブラシ13とを備えている。

【0054】

各処理室10は、たとえば平面視長方形状の直方体状に形成されており、各処理室10の大きさは、8つの処理ユニット6間で統一されている。すなわち、各処理室10の大きさおよび形状は、8つの処理ユニット6間で統一されている。また、各処理室10内におけるスピンチャック11の相対位置は、8つの処理ユニット6間で、処理室10の中心部から搬送路C1に平行な方向に離れた所定位置に統一されている。さらに、図1に示すように、各処理ユニット6には、処理室10に基板Wを出入りさせるための扉14が設けられている。各処理ユニット6は、扉14を搬送路C1側に向けて配置されている。したがって、搬送路C1を挟んで水平に対向する2つの処理ユニット6にそれぞれ設けられた2つのスピンチャック11は、搬送路C1に平行な方向にずれて配置されている。

【0055】

スピンチャック11は、基板Wを水平に保持して、保持した基板Wの中心を通る鉛直軸線まわりに基板Wを回転させるように形成されている。スピンチャック11としては、たとえば、基板Wの周縁部を挟持して保持する挟持式の基板保持機構であってもよいし、基板Wの下面(裏面)を吸着して当該基板Wを保持するバキューム式の基板保持機構であってもよい。また、処理液ノズル12は、吐出した処理液がスピンチャック11に保持された基板Wの上面中央部に着液するように配置されている。また、ブラシ13は、スピンチャック11に保持された基板Wの上面に押し付けられた状態で、基板Wの上面中央部と上面周縁部との間で基板Wの上面に沿って移動できるように形成されている。

【0056】

各処理ユニット6によって基板Wが処理されるときは、たとえば、スピンチャック11が基板Wを鉛直軸線まわりに回転させる。また、回転状態の基板Wの上面中央部に向けて処理液ノズル12から処理液(たとえば純水(脱イオン水)などのリンス液)が吐出される。さらに、回転状態の基板Wの上面にブラシ13が押し付けられる。そして、この状態で、ブラシ13が基板Wの上面中央部と上面周縁部との間で基板Wの上面に沿って移動させられる。これにより、基板Wの上面にブラシ13が擦り付けられて、基板Wの上面が処理(スクラブ洗浄処理)される。

【0057】

メインロボットMRは、第2上ハンドH3および第2下ハンドH4を備えている。第2上ハンドH3および第2下ハンドH4は、ほぼ同形状のフォーク状に形成されている。第2上ハンドH3および第2下ハンドH4は、干渉しないように高さをずらして水平姿勢で配置されている。図1では、第2上ハンドH3および第2下ハンドH4が上下に重なり合っている状態が示されている。第2上ハンドH3および第2下ハンドH4は、それぞれ、1枚の基板Wを下方から支持して水平に保持することができる。

【0058】

メインロボットMRは、第2上ハンドH3および第2下ハンドH4がいずれかの処理ユニット6に対向する位置で、当該処理ユニット6に対して基板Wの搬入および搬出を行うことができる。したがって、MR移動機構7がメインロボットMRを搬送路C1に沿って水平移動させることにより、メインロボットMRは、各処理ユニット6に対して基板Wの搬入および搬出を行うことができる。さらに、メインロボットMRは、メインロボットMRの近傍に位置するシャトルSTに対して基板Wの搬入および搬出を行うことができる。したがって、メインロボットMRは、各処理ユニット6と各シャトルSTとの間で基板Wを搬送することができる。

【0059】

各シャトルSTは、基板Wを保持してこの基板Wを待機させるためのものである。図2に示すように、各シャトルSTは、複数の支持部材15と、ケーシング16とを備えている。複数の支持部材15は、ケーシング16内において、複数枚の基板Wを鉛直方向に間隔を隔てて水平に保持することができる。また、複数のシャトルSTにそれぞれ設けられた複数のケーシング16は、水平方向から見たときに重なり合わないように、高さをずらして配置されている。各ケーシング16は、たとえば、断面四角の筒状に形成されており、各ケーシング16の2つの開口は、それぞれ、インデクサロボットIR側およびメインロボットMR側に向けられている。インデクサロボットIRは、ケーシング16の一方の開口を通じて第1上ハンドH1および第1下ハンドH2をケーシング16内に進入させて、各シャトルSTに対する基板Wの搬入および搬出を行うことができる。また、メインロボットMRは、ケーシング16の他方の開口を通じて第2上ハンドH3および第2下ハンドH4をケーシング16内に進入させて、各シャトルSTに対する基板Wの搬入および搬出を行うことができる。複数のケーシング16は、それぞれ、複数の支持アーム17を介してシャトル移動機構8に連結されている。

【0060】

シャトル移動機構8は、たとえば、2つの駆動部18により構成されている。各駆動部18は、基板処理装置1のフレーム19に固定されている。上側の2つのケーシング16は、それぞれ、2つの支持アーム17を介して、上側の駆動部18に連結されている。したがって、上側の2つのケーシング16は、支持アーム17および上側の駆動部18を介して、所定の高さでフレーム19に支持されている。また、下側の2つのケーシング16は、それぞれ、2つの支持アーム17を介して、下側の駆動部18に連結されている。したがって、下側の2つのケーシング16は、支持アーム17および下側の駆動部18を介して、所定の高さでフレーム19に支持されている。図示はしないが、各駆動部18は、たとえば、支持アーム17を搬送路C1に沿って水平に案内するリニアガイドと、支持アーム17を搬送路C1に沿って水平移動させる駆動機構とを備えている。駆動機構としては、たとえば、無端状のベルトおよびモータを含むベルト機構であってもよいし、ボールねじ、ボールナット、複数のボール、およびモータを含むボールねじ機構であってもよい。

【0061】

この第1実施形態に係る基板処理装置1は、基板Wの表面および裏面の任意の面を選択的に処理することができる。また、この基板処理装置1は、基板Wの表面および裏面の両方の面を処理することができる。基板処理装置1によって基板Wの表面のみを処理する場合は、たとえば、インデクサロボットIRが、キャリアCから受け渡し位置P1に位置するシャトルSTに未処理の基板Wを1枚ずつ移載して、このシャトルSTに複数枚の未処理の基板Wを搬入する。そして、シャトル移動機構8が、未処理の基板Wが搬入されたシャトルSTをメインロボットMRの近傍に移動させて、このシャトルSTをメインロボットMRに同行させる。その後、メインロボットMRが、シャトルSTに保持された未処理の基板Wを各処理ユニット6に順次搬入する。これにより、基板Wの表面が処理される。

【0062】

基板Wの表面が処理された後は、メインロボットMRが、各処理ユニット6からシャトルSTに処理済みの基板Wを搬送する。その後、シャトル移動機構8が、メインロボットMRに同行するシャトルSTを受け渡し位置P1に向けて移動させる。そして、インデクサロボットIRが、受け渡し位置P1に位置するシャトルSTからいずれかのキャリアCに処理済みの基板Wを移載する。このようにして、基板処理装置1における基板Wの表面の処理が行われる。

【0063】

また、この基板処理装置1によって基板Wの裏面のみを処理する場合は、たとえば、インデクサロボットIRが、キャリアCから受け渡し位置P1に位置するシャトルSTに未処理の基板Wを1枚ずつ移載して、このシャトルSTに複数枚の未処理の基板Wを搬入する。そして、シャトル移動機構8が、未処理の基板Wが搬入されたシャトルSTをメインロボットMRの近傍に移動させて、このシャトルSTをメインロボットMRに同行させる。その後、MR移動機構7がメインロボットMRを反転ユニット9の近傍にまで移動させて、メインロボットMRが、シャトルSTから反転ユニット9に1枚の基板Wを搬送する。これにより、基板Wの表裏が反転されて、基板Wの裏面が上に向けられる。基板Wの裏面が上に向けられた後は、メインロボットMRが、反転ユニット9に保持された1枚の基板Wを搬出して、この基板Wをいずれかの処理ユニット6に搬入する。このようにして、シャトルSTに保持された複数枚の未処理の基板Wが各処理ユニット6に順次搬入される。これにより、基板Wの裏面が処理される。

【0064】

基板Wの裏面が処理された後は、メインロボットMRが、処理済みの基板Wを処理ユニット6から搬出する。そして、MR移動機構7がメインロボットMRを反転ユニット9の近傍にまで移動させて、メインロボットMRが、処理済みの基板Wを反転ユニット9に搬入する。これにより、基板Wの表裏が反転されて、基板Wの表面が上に向けられる。そして、基板Wの表面が上に向けられた後は、メインロボットMRが、反転ユニット9に保持された1枚の基板WをメインロボットMRに同行するシャトルSTに搬入する。このようにして、メインロボットMRに同行するシャトルSTに処理済みの基板Wが順次搬入される。その後、シャトル移動機構8が、メインロボットMRに同行するシャトルSTを受け渡し位置P1に向けて移動させる。そして、インデクサロボットIRが、受け渡し位置P1に位置するシャトルSTからいずれかのキャリアCに処理済みの基板Wを移載する。このようにして、基板処理装置1における基板Wの裏面の処理が行われる。

【0065】

また、この基板処理装置1によって基板Wの表面および裏面の両方の面を処理する場合は、たとえば、インデクサロボットIRが、キャリアCから受け渡し位置P1に位置するシャトルSTに未処理の基板Wを1枚ずつ移載して、このシャトルSTに複数枚の未処理の基板Wを搬入する。そして、シャトル移動機構8が、未処理の基板Wが搬入されたシャトルSTをメインロボットMRの近傍に移動させて、このシャトルSTをメインロボットMRに同行させる。その後、MR移動機構7がメインロボットMRを反転ユニット9の近傍にまで移動させて、メインロボットMRが、シャトルSTから反転ユニット9に1枚の基板Wを搬送する。これにより、基板Wの表裏が反転されて、基板Wの裏面が上に向けられる。基板Wの裏面が上に向けられた後は、メインロボットMRが、反転ユニット9に保持された1枚の基板Wを搬出して、この基板Wをいずれかの処理ユニット6に搬入する。このようにして、シャトルSTに保持された複数枚の未処理の基板Wが各処理ユニット6に順次搬入される。これにより、基板Wの裏面が処理される。

【0066】

基板Wの裏面が処理された後は、メインロボットMRが、処理済みの基板Wを処理ユニット6から搬出する。そして、MR移動機構7がメインロボットMRを反転ユニット9の近傍にまで移動させて、メインロボットMRが、裏面が処理された基板Wを反転ユニット9に搬入する。これにより、基板Wの表裏が反転されて、基板Wの表面が上に向けられる。基板Wの表面が上に向けられた後は、メインロボットMRが、反転ユニット9から基板Wを搬出して、この基板Wをいずれかの処理ユニット6に搬入する。このようにして、表面が上に向けられた基板Wが各処理ユニット6に搬入される。これにより、基板Wの表面が処理される。

【0067】

基板Wの表面が処理された後は、メインロボットMRが、各処理ユニット6からシャトルSTに処理済みの基板Wを順次搬送する。その後、シャトル移動機構8が、メインロボットMRに同行するシャトルSTを受け渡し位置P1に向けて移動させる。そして、インデクサロボットIRが、受け渡し位置P1に位置するシャトルSTからいずれかのキャリアCに処理済みの基板Wを移載する。このようにして、基板処理装置1における基板Wの表面および裏面の処理が行われる。

【0068】

図3は、インデクサロボットIRの図解的な側面図である。

インデクサロボットIRは、第1上ハンドH1および第1下ハンドH2と、第1上アーム20と、第1下アーム21と、第1基台部22とを有している。第1上アーム20および第1下アーム21は、いずれも多関節型のアームである。第1上アーム20および第1下アーム21の一端は、それぞれ、第1基台部22に取り付けられている。また、第1上ハンドH1および第1下ハンドH2は、それぞれ、第1上アーム20および第1下アーム21の他端に取り付けられている。第1上ハンドH1および第1下ハンドH2は、それぞれ、第1上アーム20および第1下アーム21を介して第1基台部22に保持されている。第1上ハンドH1および第1下ハンドH2は、第1基台部22の上方において水平な姿勢で配置されている。

【0069】

また、インデクサロボットIRには、第1上アーム20を屈伸させて第1上ハンドH1を水平方向に進退させる第1上進退機構23と、第1下アーム21を屈伸させて第1下ハンドH2を水平方向に進退させる第1下進退機構24と、第1基台部22を鉛直軸線まわりに旋回させる第1旋回機構25と、第1基台部22を鉛直方向に昇降させる第1昇降機構26とが内蔵されている。第1上進退機構23および第1下進退機構24は、それぞれ、第1上アーム20および第1下アーム21を独立して進退させる。第1上ハンドH1は、第1下ハンドH2よりも上方において進退するように配置されている。また、第1上ハンドH1および第1下ハンドH2は、第1上アーム20および第1下アーム21が第1基台部22の上方に退避する初期状態において、鉛直方向に重なり合うように配置されている(図1参照)。

【0070】

また、第1旋回機構25は、第1基台部22を鉛直軸線まわりに旋回させることにより、第1上ハンドH1および第1下ハンドH2を鉛直軸線まわりに一体的に旋回させる。さらに、第1昇降機構26は、第1基台部22を鉛直方向に昇降させることにより、第1上ハンドH1および第1下ハンドH2を鉛直方向に一体的に昇降させる。したがって、インデクサロボットIRがいずれかのキャリアCの前方に位置する状態で、第1旋回機構25および第1昇降機構26が第1上ハンドH1および第1下ハンドH2を旋回および/または昇降させることにより、第1上ハンドH1および第1下ハンドH2を各キャリアCに対向させることができる。同様に、インデクサロボットIRが受け渡し位置P1に位置するシャトルSTの前方に位置する状態で、第1旋回機構25および第1昇降機構26が第1上ハンドH1および第1下ハンドH2を旋回および/または昇降させることにより、第1上ハンドH1および第1下ハンドH2を受け渡し位置P1に位置するシャトルSTに対向させることができる。

【0071】

図4は、メインロボットMRの図解的な側面図である。

メインロボットMRは、第2上ハンドH3および第2下ハンドH4と、ロボット本体27と、第2上ハンドH3および第2下ハンドH4を保持する第2基台部28と、第2上ハンドH3および第2下ハンドH4をそれぞれ進退させる第2上進退機構29および第2下進退機構30と、第2基台部28を鉛直軸線まわりに旋回させる第2旋回機構31と、第2基台部28を鉛直方向に昇降させる第2昇降機構32とを備えている。

【0072】

第2上ハンドH3および第2下ハンドH4は、第2基台部28の上方において水平な姿勢で配置されている。第2上ハンドH3および第2下ハンドH4は、それぞれ、第2基台部28に対して水平移動可能である。第2基台部28は、第2旋回機構31に連結されており、第2旋回機構31は、支持アーム33を介して第2昇降機構32に連結されている。第2昇降機構32は、ロボット本体27に内蔵されている。

【0073】

第2上進退機構29は、第2上ハンドH3を水平方向に進退させる。また、第2下進退機構30は、第2下ハンドH4を水平方向に進退させる。第2上進退機構29および第2下進退機構30は、それぞれ、第2上ハンドH3および第2下ハンドH4を独立して進退させる。第2上ハンドH3は、第2下ハンドH4よりも上方において進退するように配置されている。また、第2上ハンドH3および第2下ハンドH4は、初期状態において鉛直方向に重なり合うように配置されている(図1参照)。

【0074】

また、第2旋回機構31は、第2基台部28を鉛直軸線まわりに旋回させることにより、第2上ハンドH3および第2下ハンドH4を鉛直軸線まわりに一体的に旋回させる。さらに、第2昇降機構32は、第2基台部28を鉛直方向に昇降させることにより、第2上ハンドH3および第2下ハンドH4を鉛直方向に一体的に昇降させる。したがって、メインロボットMRがいずれかの処理ユニット6の前方に位置する状態で、第2旋回機構31および第2昇降機構32が第2上ハンドH3および第2下ハンドH4を旋回および/または昇降させることにより、第2上ハンドH3および第2下ハンドH4を各処理ユニット6に対向させることができる。同様に、シャトルSTがメインロボットMRの近傍に位置する状態で、第2旋回機構31および第2昇降機構32が第2上ハンドH3および第2下ハンドH4を旋回および/または昇降させることにより、第2上ハンドH3および第2下ハンドH4をメインロボットMRの近傍に位置するシャトルSTに対向させることができる。

【0075】

図5は、基板処理装置1の電気的構成を説明するためのブロック図である。

基板処理装置1は、マイクロコンピュータを含む構成のメイン制御部34(制御手段)を備えている。メイン制御部34は、IR移動機構5、MR移動機構7、シャトル移動機構8、反転ユニット9、第1上進退機構23、第1下進退機構24、第1旋回機構25、第1昇降機構26、第2上進退機構29、第2下進退機構30、第2旋回機構31、第2昇降機構32などの動作を制御するようにプログラムされている。

【0076】

図6A〜図6Fは、それぞれ、メインロボットMRによる基板Wの搬送の一例を説明するための基板処理装置1の要部の図解的な平面図である。以下では、図1を参照して、基板Wの表面を処理するときのメインロボットMRによる基板Wの搬送の一例を説明する。また、以下の説明において、図6A〜図6Fを適宜参照する。

メインロボットMRによって基板Wを搬送させるときは、メイン制御部34が、いずれかの処理ユニット6の前方までメインロボットMRを移動させる。より具体的には、メイン制御部34は、図6Aに示すように、第2上ハンドH3および第2下ハンドH4に基板Wが保持されていない状態で、メインロボットMRをいずれかの処理ユニット6に向けて搬送路C1に沿って水平移動させる。また、このときメイン制御部34は、図6Aに示すように、複数枚の未処理の基板Wが保持された1つのシャトルSTを搬送路C1に沿って水平移動させて、このシャトルSTをメインロボットMRの近傍に位置させた状態でメインロボットMRに同行させる。すなわち、メイン制御部34は、1つのシャトルSTをメインロボットMRに同行させて、メインロボットMRとシャトルSTとの間で基板Wの受け渡しが可能な位置関係を保持させる。

【0077】

次に、メイン制御部34は、メインロボットMRとシャトルSTとの間で未処理の基板Wの受け渡しを行わせる。より具体的には、メインロボットMRが処理ユニット6の前方に到達すると、メイン制御部34は、第2上ハンドH3および第2下ハンドH4を一体的に旋回および/または昇降させて、メインロボットMRに同行するシャトルSTに第2上ハンドH3および第2下ハンドH4を対向させる。そして、メイン制御部34は、第2上ハンドH3および第2下ハンドH4がシャトルSTに対向した後すぐに、第2下ハンドH4をシャトルSTに向けて進出させて、図6Bに示すように、シャトルST内で保持された未処理の基板Wの下方に第2下ハンドH4を入り込ませる。その後、メイン制御部34は、第2下ハンドH4をわずかに上昇させて、シャトルST内で保持された未処理の基板Wを第2下ハンドH4によって掬い上げさせる。そして、メイン制御部34は、第2下ハンドH4をシャトルSTから退避させて、シャトルSTから基板Wを搬出させる。このように、本実施形態では、メインロボットMRとシャトルSTとの間で基板Wの受け渡しが可能な位置関係が保持されているので、メインロボットMRによる基板Wの搬送を滞りなく進行させて、メインロボットMRによる基板搬送時間の増加を抑制することができる。

【0078】

次に、メイン制御部34は、メインロボットMRと処理ユニット6との間で処理済みの基板Wおよび未処理の基板Wの受け渡しを行わせる。より具体的には、メイン制御部34は、第2上ハンドH3および第2下ハンドH4をその場で(メインロボットMRを水平移動させずに)旋回および/または昇降させて、第2上ハンドH3および第2下ハンドH4を処理ユニット6に対向させる。そして、メイン制御部34は、第2上ハンドH3および第2下ハンドH4が処理ユニット6に対向した後すぐに、第2上ハンドH3を処理ユニット6に向けて進出させて、図6Cに示すように、スピンチャック11に保持された基板Wの下方に第2上ハンドH3を入り込ませる。その後、メイン制御部34は、第2上ハンドH3をわずかに上昇させて、第2上ハンドH3によって処理済みの基板Wを掬い上げさせる。そして、メイン制御部34は、第2上ハンドH3を処理ユニット6から退避させて、処理済みの基板Wを処理ユニット6から搬出させる。その後、メイン制御部34は、第2下ハンドH4に保持された未処理の基板Wを処理ユニット6内に搬入させて、スピンチャック11に保持させる。そして、メイン制御部34は、第2下ハンドH4を処理ユニット6から退避させる。

【0079】

次に、メイン制御部34は、メインロボットMRとシャトルSTとの間での基板Wの受け渡し、および搬送路C1に沿うメインロボットMRの水平移動を同時に開始させる。より具体的には、メイン制御部34が、第2上ハンドH3および第2下ハンドH4を旋回および/または昇降させて、第2上ハンドH3および第2下ハンドH4をメインロボットMRに同行するシャトルSTに対向させる。また、メイン制御部34は、第2上ハンドH3および第2下ハンドH4を旋回および/または昇降させるのと同時に、メインロボットMRを次の処理ユニット6に向けて水平移動させる。このときメイン制御部34は、メインロボットMRにシャトルSTを同行させて、メインロボットMRとシャトルSTとの間で基板Wの受け渡しが可能な位置関係を保持させる。

【0080】

メイン制御部34は、図6Dに示すように、メインロボットMRを次の処理ユニット6に向けて水平移動させている間に、第2上ハンドH3に保持された処理済みの基板WをメインロボットMRに同行するシャトルSTに搬入させる。その後、メイン制御部34は、第2下ハンドH4によってメインロボットMRに同行するシャトルSTから未処理の基板Wを搬出させる。メインロボットMRとシャトルSTとの間での未処理の基板Wおよび処理済みの基板Wの受け渡しは、メインロボットMRが次の処理ユニット6の前方に到達するまでに完了されてもよいし、次の処理ユニット6の前方において完了されてもよい。いずれの場合でも、メインロボットMRとシャトルSTとの間で基板Wの受け渡しが行われているときに、メインロボットMRが搬送路C1に沿って水平移動するので、メインロボットMRの水平移動に伴う搬送時間の増加を抑制することができる。また、メインロボットMRとシャトルSTとの間での基板Wの受け渡しが完了するまでに、メインロボットMRを次の処理ユニット6の前方に到達させれば、メインロボットMRによる基板搬送時間を増加させずに、メインロボットMRを搬送路C1に沿って水平移動させることができる。

【0081】

次に、メイン制御部34は、メインロボットMRと次の処理ユニット6との間で処理済みの基板Wおよび未処理の基板Wの受け渡しを行わせる。より具体的には、メイン制御部34は、メインロボットMRが次の処理ユニット6の前方に到達した後、第2上ハンドH3および第2下ハンドH4を旋回および/または昇降させて、第2上ハンドH3および第2下ハンドH4を処理ユニット6に対向させる。そして、メイン制御部34は、第2上ハンドH3および第2下ハンドH4が処理ユニット6に対向した後すぐに、図6Eに示すように、スピンチャック11に保持された処理済みの基板Wを第2上ハンドH3によって搬出させる。その後、メイン制御部34は、第2下ハンドH4に保持された未処理の基板Wを処理ユニット6に搬入させる。メインロボットMRと処理ユニット6との間で基板Wの受け渡しが行われている間、メイン制御部34は、シャトルSTをメインロボットMRに同行させて、メインロボットMRとシャトルSTとの間で基板Wの受け渡しが可能な位置関係を保持させる。

【0082】

次に、メイン制御部34は、メインロボットMRとシャトルSTとの間で処理済みの基板Wの受け渡しを行わせる。より具体的には、メイン制御部34は、第2下ハンドH4によって未処理の基板Wを処理ユニット6に搬入させた後すぐに、第2上ハンドH3および第2下ハンドH4をその場で旋回および/または昇降させて、第2上ハンドH3および第2下ハンドH4をメインロボットMRに同行するシャトルSTに対向させる。そして、メイン制御部34は、第2上ハンドH3および第2下ハンドH4がシャトルSTに対向した後すぐに、第2上ハンドH3をシャトルSTに向けて進出させて、図6Fに示すように、第2上ハンドH3に保持された処理済みの基板WをシャトルSTに搬入させる。このように、本実施形態では、メインロボットMRとシャトルSTとの間で基板Wの受け渡しが可能な位置関係が保持されているので、メインロボットMRによる基板Wの搬送を滞りなく進行させて、メインロボットMRによる基板搬送時間の増加を抑制することができる。

【0083】

第2上ハンドH3に保持された処理済みの基板WがメインロボットMRに同行するシャトルSTに搬入された後は、メイン制御部34は、第2上ハンドH3および第2下ハンドH4に基板Wが保持されていない状態で、メインロボットMRを次の処理ユニット6に向けて搬送路C1に沿って水平移動させる。また、このときメイン制御部34は、複数枚の未処理の基板Wが保持されたシャトルSTを搬送路C1に沿って水平移動させて、このシャトルSTをメインロボットMRの近傍に位置させた状態でメインロボットMRに同行させる。すなわち、メイン制御部34は、メインロボットMRとシャトルSTとの間で基板Wの受け渡しが可能な位置関係を保持させる。そして、メイン制御部34は、メインロボットMRおよび複数のシャトルSTに前述の動作を繰り返し実行させる。

【0084】

図7A〜図7Dは、それぞれ、複数のシャトルSTの動作の一例を説明するための基板処理装置1の要部の図解的な平面図である。以下では、図1を参照して、基板Wの表面を処理するときの複数のシャトルSTの動作の一例を説明する。また、以下の説明において、図7A〜図7Dを適宜参照する。

基板処理装置1によって基板Wの表面を処理するときは、メイン制御部34が、図7Aに示すように、インデクサロボットIRによって、受け渡し位置P1に位置するシャトルSTに複数枚の未処理の基板Wを順次移載させる。また、メイン制御部34は、図7Bに示すように、シャトルSTに保持された未処理の基板Wの枚数がこのシャトルSTの最大保持枚数に達するまでに、基板Wが保持されていない別のシャトルST(図7Bでは、1番下のシャトルST)を少なくとも1つ受け渡し位置P1に位置させる。そして、シャトルSTに保持された未処理の基板Wの枚数が最大保持枚数に達すると、メイン制御部34は、図7Cに示すように、インデクサロボットIRによって、受け渡し位置P1に位置する次のシャトルST(図7Cでは、1番下のシャトルST)への未処理の基板Wの移載を開始させる。このように、シャトルSTに保持された未処理の基板Wの枚数が最大保持枚数に達するまでに、別のシャトルSTが受け渡し位置P1に配置されるので、インデクサロボットIRによるシャトルSTへの基板Wの移載が滞りなく進行する。

【0085】

また、メイン制御部34は、受け渡し位置P1に位置するシャトルSTに保持された未処理の基板Wの枚数が最大保持枚数に達すると、図7Cに示すように、メインロボットMRの近傍に向けてこのシャトルST(図7Cでは、下から2番目のシャトルST)を搬送路C1に沿って水平移動させる。このとき、図7Cに示すように、たとえば、2つのシャトルSTがメインロボットMRに同行し、1つのシャトルSTが受け渡し位置P1に位置し、1つのシャトルSTがメインロボットMRの近傍と受け渡し位置P1との間で移動している。メイン制御部34は、このような動作をインデクサロボットIRおよびシャトルSTに繰り返し実行させて、複数枚の未処理の基板Wが保持されたシャトルSTを受け渡し位置P1からメインロボットMRに向けて順次移動させる。したがって、メイン制御部34は、少なくとも1つのシャトルSTを受け渡し位置P1に位置させるとともに、受け渡し位置P1に位置するシャトルSTを順次交代させながら、複数枚の未処理の基板Wが保持されたシャトルSTを受け渡し位置P1からメインロボットMRに向けて順次移動させる。

【0086】

一方、複数枚の未処理の基板Wが保持されたシャトルSTがメインロボットMRの近傍に達すると、メイン制御部34は、このシャトルSTをメインロボットMRの近傍に位置させた状態でメインロボットMRに同行させる。そして、メイン制御部34は、メインロボットMRを搬送路C1に沿って水平移動させながら、メインロボットMRによって、メインロボットMRに同行するシャトルSTに保持された複数枚の未処理の基板Wを各処理ユニット6に順次搬入させ、図7Aに示すように、各処理ユニット6において処理された基板WをこのシャトルST(図7Aでは、1番上のシャトルST)に順次搬入させる。また、メイン制御部34は、図7Bに示すように、メインロボットMRに同行するシャトルSTに保持された処理済の基板Wの枚数がこのシャトルSTの最大保持枚数に達するまでに、未処理の基板Wが保持された別のシャトルST(図7Bでは、上から2番目のシャトルST)を少なくとも1つメインロボットMRに同行させる。そして、メインロボットMRに同行するシャトルSTに保持された処理済の基板Wの枚数が最大保持枚数に達すると、メイン制御部34は、図7Dに示すように、メインロボットMRによって、メインロボットMRに同行する別のシャトルST(図7Dでは、上から2番目のシャトルST)から未処理の基板Wを搬出させる。このように、シャトルSTに保持された処理済みの基板Wの枚数が最大保持枚数に達するまでに、別のシャトルSTがメインロボットMRの近傍に配置されるので、メインロボットMRによる基板Wの搬送が滞りなく進行する。

【0087】

また、メイン制御部34は、メインロボットMRに同行するシャトルSTに保持された処理済の基板Wの枚数が最大保持枚数に達すると、図7Dに示すように、受け渡し位置P1に向けてこのシャトルST(図7Dでは、1番上のシャトルST)を搬送路C1に沿って水平移動させる。このとき、図7Dに示すように、たとえば、1つのシャトルSTがメインロボットMRに同行し、1つのシャトルSTが受け渡し位置P1に位置し、2つのシャトルSTがメインロボットMRの近傍と受け渡し位置P1との間で移動している。メイン制御部34は、このような動作をメインロボットMRおよびシャトルSTに繰り返し実行させて、複数枚の処理済の基板Wが保持されたシャトルSTをメインロボットMRの近傍から受け渡し位置P1に向けて順次移動させる。したがって、メイン制御部34は、少なくとも1つのシャトルSTをメインロボットMRの近傍に位置させるとともに、メインロボットMRの近傍に位置するシャトルSTを順次交代させながら、複数枚の処理済みの基板Wが保持されたシャトルSTを受け渡し位置P1に向けて順次移動させる。そして、メイン制御部34は、受け渡し位置P1に達したシャトルSTに保持された複数枚の処理済の基板WをインデクサロボットIRによってキャリアCに1枚ずつ順次移載させる。これにより、複数枚の処理済の基板WがキャリアCに搬入される。

【0088】

以上のように本実施形態では、シャトルSTを搬送路C1に沿って移動させることにより、メインロボットMRが各処理ユニット6との間で基板Wを搬送するときに、メインロボットMRが受け渡し位置P1に向かって移動するための時間を短縮または削除することができる。そのため、複数の処理ユニット6が搬送路C1に沿って配列されている場合でも、メインロボットMRによる基板搬送時間の増加を抑制または回避することができる。これにより、基板処理装置1内での基板搬送時間の増加を抑制または回避することができる。したがって、複数の処理ユニット6が搬送路C1に沿って配列されている場合でも、基板処理装置1による基板Wの処理時間がメインロボットMRによる基板搬送時間によって律速されることを抑制または回避することができる。これにより、基板処理装置1のスループットを効率的に増加させることができる。

【0089】

また、この実施形態では、シャトルSTが4つ設けられているので、インデクサロボットIRおよびメインロボットMRによる基板Wの搬送が滞りなく進行する。より具体的には、前述のように、メイン制御部34は、受け渡し位置P1に位置するシャトルSTを順次交代させながら、未処理の基板Wが保持されたシャトルSTをメインロボットMRに向けて順次移動させる。また、メイン制御部34は、メインロボットMRの近傍に位置するシャトルSTを順次交代させながら、処理済みの基板Wが保持されたシャトルSTを受け渡し位置P1に向けて順次移動させる。したがって、受け渡し位置P1でのシャトルSTの交代と、メインロボットMRの近傍でのシャトルSTの交代とが同時期に行われる場合がある。本実施形態ではシャトルSTが4つ設けられているので、このような場合でも、図7Dに示すように、これらの交代を円滑に実施させて、受け渡し位置P1およびメインロボットMRの近傍に1つずつシャトルSTを位置させた状態で、これらの位置の間で2つのシャトルSTを移動させることができる。これにより、インデクサロボットIRおよびメインロボットMRによる基板Wの搬送が滞りなく進行する。

【0090】

さらに、この実施形態では、各処理ユニット6に設けられた処理室10の形状および大きさが統一されており、各処理室10内におけるスピンチャック11の相対位置が、処理室10の中心部から搬送路C1に平行な方向に離れた所定位置に統一されている。すなわち、複数の処理ユニット6間で仕様の少なくとも一部が共通化されている。したがって、処理ユニット6の設計および製造が容易であり、部品の共用化も可能となるので、それに応じて製造コストを削減できる。

【0091】

また、前述のように、この実施形態では、搬送路C1を挟んで水平に対向する2つの処理ユニット6にそれぞれ設けられた2つのスピンチャック11は、搬送路C1に平行な方向にずれて配置されている。したがって、メインロボットMRとこの2つのスピンチャック11との間で基板Wの受け渡しが行われるときには、MR移動機構7が、メインロボットMRを搬送路C1に沿って移動させる必要がある。しかしながら、この実施形態によれば、シャトルSTを搬送路C1に沿って移動させることにより、メインロボットMRの搬送負荷を低減することができるので、メインロボットMRの基板搬送時間の増加を抑制または回避しつつ、処理ユニット6の設計および製造を容易にすることができる。

【0092】

さらにまた、この実施形態では、メインロボットMRおよびシャトルSTを搬送路C1に沿って移動させることにより、搬送路C1内に比較的大きな空間を形成することができる。したがって、たとえば処理ユニット6をメンテナンスするときに、この処理ユニット6から離れた位置にメインロボットMRおよびシャトルSTを移動させれば、搬送路C1内に作業空間を形成することができる。これにより、メンテナンス作業その他の基板処理装置1内での作業を効率的に行うことができる。

【0093】

図8は、本発明の第2実施形態に係る基板処理装置201のレイアウトを示す図解的な平面図である。この図8において、前述の図1〜7に示された各部と同等の構成部分については、図1等と同一の参照符号を付してその説明を省略する。

この第2実施形態と前述の第1実施形態との主要な相違点は、メインロボットMRおよびこのメインロボットMRに対応する複数のシャトルSTにより構成されるユニットが2つ設けられおり、搬送路C1上に2つの受け渡し位置P2が設けられていることである。一方のメインロボットMRおよびこれに対応する複数のシャトルSTは、搬送路C1において一方の列を構成する複数処理ユニット6側(図8における上側の複数の処理ユニット6側)に配置されている。また、他方のメインロボットMRおよびこれに対応する複数のシャトルSTは、搬送路C1において他方の列を構成する複数処理ユニット6側(図8における下側の複数の処理ユニット6側)に配置されている。

【0094】

また、2つの受け渡し位置P2は、搬送路C1上における最もインデクサブロック2側の位置に設けられている。より具体的には、一方の受け渡し位置P2(図8における上側の受け渡し位置P2)は、搬送路C1において一方の列を構成する複数処理ユニット6側に設けられている。また、他方の受け渡し位置P2は、搬送路C1において他方の列を構成する複数処理ユニット6側に設けられている。シャトル移動機構8は、一方のメインロボットMRに対応する複数のシャトルSTを一方のメインロボットMRの近傍と一方の受け渡し位置P2との間で搬送路C1に沿って個別に水平移動させる。また、シャトル移動機構8は、他方のメインロボットMRに対応する複数のシャトルSTを他方のメインロボットMRの近傍と他方の受け渡し位置P2との間で搬送路C1に沿って個別に水平移動させる。

【0095】

メイン制御部34は、インデクサロボットIRによって、各キャリアCと、一方の受け渡し位置P2に位置するシャトルSTとの間で基板Wを移載させる。また、メイン制御部34は、前述の第1実施形態において説明したように、一方のメインロボットMRによって、一方の列を構成する各処理ユニット6と、一方のメインロボットMRに対応する各シャトルSTとの間で基板Wを搬送させる。また、このときメイン制御部34は、前述の第1実施形態において説明したように、一方のメインロボットMRに対応する複数のシャトルSTを一方のメインロボットMRの近傍と一方の受け渡し位置P2との間で搬送路C1に沿って個別に水平移動させる。

【0096】

同様に、メイン制御部34は、インデクサロボットIRによって、各キャリアCと、他方の受け渡し位置P2に位置するシャトルSTとの間で基板Wを移載させる。また、メイン制御部34は、前述の第1実施形態において説明したように、他方のメインロボットMRによって、他方の列を構成する各処理ユニット6と、他方のメインロボットMRに対応する各シャトルSTとの間で基板Wを搬送させる。また、このときメイン制御部34は、前述の第1実施形態において説明したように、他方のメインロボットMRに対応する複数のシャトルSTを他方のメインロボットMRの近傍と他方の受け渡し位置P2との間で搬送路C1に沿って個別に水平移動させる。

【0097】

以上のように本実施形態では、メインロボットMRおよびこのメインロボットMRに対応する複数のシャトルSTにより構成されるユニットが2つ設けられているので、第1実施形態に係る基板処理装置1に比べて、装置内での基板搬送時間を短縮することができる。したがって、複数の処理ユニット6が搬送路C1に沿って配列されている場合でも、基板処理装置201による基板Wの処理時間がメインロボットMRによる基板搬送時間によって律速されることを一層抑制または回避することができる。これにより、基板処理装置201のスループットを効率的に増加させることができる。

【0098】

図9は、本発明の第3実施形態に係る基板処理装置301のレイアウトを示す図解的な平面図である。この図9において、前述の図1〜8に示された各部と同等の構成部分については、図1等と同一の参照符号を付してその説明を省略する。

この第3実施形態と前述の第1実施形態との主要な相違点は、搬送路C3がキャリア配列方向Uと平行に形成されており、複数の処理ユニット6が搬送路C3に沿ってキャリア配列方向U1と平行に配列されていることである。8つの処理ユニット6は、搬送路C3を挟んでインデクサブロック2に対向する1つの列を形成している。また、8つの処理ユニット6は、2つずつ上下に重ねられており、それぞれ扉14をインデクサブロック2側に向けて配置されている。また、メインロボットMRは、搬送路C3における複数の処理ユニット6側に配置されている。また、複数のシャトルSTは、搬送路C3におけるインデクサブロック2側に配置されている。

【0099】

MR移動機構7は、メインロボットMRを搬送路C3における複数の処理ユニット6側の部分に沿って水平移動させる。また、シャトル移動機構8は、複数のシャトルSTをメインロボットMRの近傍とインデクサロボットIRの近傍との間で搬送路C3に沿って個別に水平移動させる。すなわち、この実施形態では、搬送路C3におけるインデクサロボットIRの近傍の位置が受け渡し位置P3に設定されている。したがって、受け渡し位置P3は、キャリア配列方向U1に沿うインデクサロボットIRの移動に伴って搬送路C3内を移動する。

【0100】

メイン制御部34は、インデクサロボットIRによって、各キャリアCと、インデクサロボットIRの近傍に位置するシャトルSTとの間で基板Wを移載させる。また、メイン制御部34は、前述の第1実施形態において説明した場合と同様に、メインロボットMRによって、各処理ユニット6と各シャトルSTとの間で基板Wを搬送させる。また、このときメイン制御部34は、前述の第1実施形態において説明した場合と同様に、複数のシャトルSTをメインロボットMRの近傍とインデクサロボットIRの近傍との間で搬送路C3に沿って個別に水平移動させる。

【0101】

以上のように本実施形態では、受け渡し位置P3が、搬送路C3におけるインデクサロボットIRの近傍の位置に設定されている。したがって、インデクサロボットIRがキャリアCと受け渡し位置P3に位置するシャトルSTとの間で基板Wを移載するときに、インデクサロボットIRを移動させる必要がない。したがって、インデクサロボットIRによる基板Wの移載時間を短縮することができる。これにより、基板処理装置301のスループットを効率的に増加させることができる。

【0102】

図10は、本発明の第4実施形態に係る基板処理装置401のレイアウトを示す図解的な平面図である。また、図11は、本発明の第4実施形態に係る基板処理装置401に備えられたシャトルST4の図解的な側面図である。この図10および図11において、前述の図1〜9に示された各部と同等の構成部分については、図1等と同一の参照符号を付してその説明を省略する。

【0103】

この第4実施形態と前述の第1実施形態との主要な相違点は、各シャトルST4(待機機構)が、シャトルST4で待機中の基板Wの表裏を反転させる待機基板反転機構35を備えていることである。図11に示すように、待機基板反転機構35は、ケーシング16内に配置されており、ケーシング16によって保持されている。したがって、シャトル移動機構8の駆動力が各シャトルST4のケーシング16に与えられると、ケーシング16および待機基板反転機構35が搬送路C1に沿って一体的に水平移動する。

【0104】

図11に示すように、待機基板反転機構35は、水平に配置された固定板36と、固定板36を上下に挟んで水平に配置された複数の可動板37とを有している。固定板36および複数の可動板37は、それぞれ、矩形状であり平面視において重なり合うように配置されている。固定板36は、支持板38に水平状態で固定されており、各可動板37は、鉛直方向に延びるガイド39を介して、水平状態で支持板38に取り付けられている。各可動板37は、支持板38に対して鉛直方向に移動可能である。各可動板37は、エアーシリンダなどの図示しないアクチュエータによって鉛直方向に移動させられる。

【0105】

また、支持板38には、回転アクチュエータ40が取り付けられている。回転アクチュエータ40は、支持板38とともに固定板36および複数の可動板37を水平な回転軸線まわりに一体的に回転させる。回転アクチュエータ40は、支持板38を水平な回転軸線まわりに180度回転させることにより、固定板36および複数の可動板37の上下を反転させることができる。

【0106】

また、固定板36および複数の可動板37において、互いに対向する面(たとえば、固定板36の上面と、固定板36の真上の可動板37の下面)には、それぞれ複数本の支持ピン41が取り付けられている。複数本の支持ピン41は、それぞれの面において、基板Wの外周形状に対応する円周上で適当な間隔を開けて配置されている。固定板36は、複数本の支持ピン41を介して、その上方で1枚の基板Wを水平に支持することができる。同様に、複数の可動板37は、それぞれ、複数本の支持ピン41を介して、その上方で1枚の基板Wを水平に支持することができる。

【0107】

たとえば、固定板36上に基板Wが載置された状態で、固定板36の真上の可動板37を降下させることにより、固定板36と可動板37との間で基板Wを水平に保持することができる。また、たとえば、図11において1番下の可動板37上に基板Wが載置された状態で、この可動板37を上昇させることにより、1番下の可動板37と、下から2番目の可動板37との間で基板Wを水平に保持することができる。そして、固定板36と可動板37との間、および/または可動板37同士の間に基板Wが保持された状態で、回転アクチュエータ40によって支持板38を水平な回転軸線まわりに回転させることにより、保持された基板Wの表裏を反転させることができる。

【0108】

この第4実施形態に係る基板処理装置401によって基板Wの裏面のみを処理する場合は、たとえば、インデクサロボットIRが、キャリアCから受け渡し位置P1に位置するシャトルST4に未処理の基板Wを1枚ずつ移載して、このシャトルST4に複数枚の未処理の基板Wを搬入する。そして、シャトル移動機構8が、未処理の基板Wが搬入されたシャトルST4をメインロボットMRの近傍に移動させて、このシャトルST4をメインロボットMRに同行させる。待機基板反転機構35は、シャトルST4が搬送路C1内を移動する間に、シャトルST4で待機中の複数枚の基板Wの表裏を一括して反転させて、各基板Wの裏面を上に向ける。そして、メインロボットMRが、シャトルST4に保持された未処理の基板Wを各処理ユニット6に搬入する。これにより、基板Wの裏面が処理される。

【0109】

基板Wの裏面が処理された後は、メインロボットMRが、裏面を上に向けた状態で処理済みの基板Wを各処理ユニット6からシャトルST4に搬送する。その後、シャトル移動機構8が、メインロボットMRに同行するシャトルST4を受け渡し位置P1に向けて移動させる。待機基板反転機構35は、シャトルST4が搬送路C1内を移動する間に、シャトルST4で待機中の複数枚の基板Wの表裏を一括して反転させて、各基板Wの表面を上に向ける。そして、インデクサロボットIRが、受け渡し位置P1に位置するシャトルST4からいずれかのキャリアCに処理済みの基板Wを移載する。このようにして、基板処理装置401における基板Wの裏面の処理が行われる。

【0110】

以上のように本実施形態では、基板Wの表裏を反転させる待機基板反転機構35がシャトルST4に設けられているので、基板Wの表裏を反転させるときに、第1実施形態に係る基板処理装置1のように、MR移動機構7によってメインロボットMRを反転ユニット9(図1参照)の近傍にまで移動させなくてもよい。したがって、メインロボットMRによる基板搬送時間を増加させずに、基板Wの表裏を反転させることができる。これにより、基板Wの裏面、または基板Wの両方の面を処理する場合であっても、基板処理装置401内での基板搬送時間が増加することを抑制または回避することができる。

【0111】

図12は、本発明の第5実施形態に係る基板処理装置501のレイアウトを示す図解的な平面図である。また、図13は、本発明の第5実施形態に係る基板処理装置501に備えられたメインロボットMR5の図解的な側面図である。この図12および図13において、前述の図1〜11に示された各部と同等の構成部分については、図1等と同一の参照符号を付してその説明を省略する。

【0112】

この第5実施形態と前述の第1実施形態との主要な相違点は、各シャトルST4が、前述の待機基板反転機構35を備えており、さらにメインロボットMR5(搬送機構)が、保持した基板Wの表裏を反転させる反転機構42を備えていることである。この実施形態では、反転機構42が2つ設けられており、各反転機構42は、ロボット本体27に連結されている。各反転機構42は、たとえば前述の待機基板反転機構35と同様の構成であり、ケーシング43内で基板Wを水平に保持して、この保持した基板Wの表裏を反転させることができる。また、メインロボットMR5は、第2上ハンドH3および第2下ハンドH4によって、各反転機構42に基板Wを搬入および搬出することができる。

【0113】

この第5実施形態に係る基板処理装置501によって基板Wの表面および裏面の両方の面を処理する場合は、たとえば、インデクサロボットIRが、キャリアCから受け渡し位置P1に位置するシャトルST4に未処理の基板Wを1枚ずつ移載して、このシャトルST4に複数枚の未処理の基板Wを搬入する。そして、シャトル移動機構8が、未処理の基板Wが搬入されたシャトルST4をメインロボットMR5の近傍に移動させて、このシャトルST4をメインロボットMR5に同行させる。待機基板反転機構35は、シャトルST4が搬送路C1内を移動する間に、シャトルST4で待機中の複数枚の基板Wの表裏を一括して反転させて、各基板Wの裏面を上に向ける。そして、メインロボットMR5が、シャトルST4に保持された未処理の基板Wを各処理ユニット6に搬入する。これにより、基板Wの裏面が処理される。

【0114】

基板Wの裏面が処理された後は、メインロボットMR5が、裏面が処理された基板Wを第2上ハンドH3によって各処理ユニット6から搬出する。そして、メインロボットMR5は、第2上ハンドH3に保持された基板Wを反転機構42に搬入させる。これにより、基板Wの表裏が反転されて、基板Wの表面が上に向けられる。そして、基板Wの表面が上に向けられた後は、メインロボットMR5が、第2上ハンドH3によって反転機構42から基板Wを搬出する。このようにして、メインロボットMR5による基板Wの反転が行われる。メインロボットMR5による基板Wの反転動作が行われている間、メイン制御部34は、少なくとも1つのシャトルST4をメインロボットMR5の近傍に位置させてメインロボットMR5に同行させてもよいし、いずれのシャトルST4もメインロボットMR5に同行させずに、各シャトルST4をメインロボットMR5の近傍と受け渡し位置P1との間で移動させたり、受け渡し位置P1で待機させたりしてもよい。

【0115】

第2上ハンドH3によって反転機構42から基板Wが搬出された後は、メインロボットMR5が、表面が上に向けられた基板Wをいずれかの処理ユニット6に搬入する。このようにして、表面が上に向けられた基板Wが各処理ユニット6に搬入される。これにより、基板Wの表面が処理される。そして、基板Wの表面が処理された後は、メインロボットMR5が、各処理ユニット6からシャトルST4に処理済みの基板Wを順次搬送する。その後、シャトル移動機構8が、メインロボットMR5に同行するシャトルST4を受け渡し位置P1に向けて移動させる。このとき、待機基板反転機構35は、シャトルST4で待機中の複数枚の基板Wの表裏を反転させずに、各基板Wの表面が上に向けられた状態を維持する。そして、インデクサロボットIRが、受け渡し位置P1に位置するシャトルST4からいずれかのキャリアCに処理済みの基板Wを移載する。このようにして、基板処理装置501における基板Wの表面および裏面の処理が行われる。

【0116】

以上のように本実施形態では、シャトルST4だけでなく、メインロボットMR5にも、基板Wの表裏を反転させるための機構が設けられているので、各シャトルST4を効率的に稼働させることができる。より具体的には、たとえば、メインロボットMR5による基板Wの反転動作が行われている間、各シャトルST4をメインロボットMR5に同行させずに、メインロボットMR5の近傍と受け渡し位置P1との間で移動させたり、受け渡し位置P1で待機させたりすることができる。これにより、シャトルST4を効率的に稼働させて、基板処理装置501内での基板Wの搬送を円滑に実施させることができる。

【0117】

この発明の実施の形態の説明は以上であるが、この発明は、前述の第1〜第5実施形態の内容に限定されるものではなく、請求項記載の範囲内において種々の変更が可能である。たとえば、第1〜第5実施形態では、それぞれ、処理ユニット6が8つ設けられている場合について説明したが、処理ユニット6の数は、7つ以下であってもよいし、9つ以上であってもよい。具体的には、図14に示すように、たとえば、第1実施形態に係る基板処理装置1に処理ユニット6を4つ追加して、この追加された4つの処理ユニット6を搬送路C1に沿って配列してもよい。第1〜第5実施形態に係る基板処理装置1、201、301、401、501では、このように搬送路C1に沿って処理ユニット6が追加された場合でも、搬送路C1に沿うメインロボットMRの移動範囲を拡大させるだけで、各処理ユニット6に基板Wを搬送することができる。したがって、処理ユニット6の数の増加に伴う製造コストの増加を抑制することができる。

【0118】

また、前述の第1〜第5実施形態では、それぞれ、シャトルST、ST4が4つ設けられている場合について説明したが、シャトルの数は、1つでもよいし、2つ以上であってもよい。シャトルの数が1つであっても、たとえばこのシャトルを搬送路C1に沿って高速移動させれば、インデクサロボットIRによる基板Wの移載、およびメインロボットMRによる基板Wの搬送を一時的に停止させることなく、または殆ど停止させることなく進行させることができる。したがって、シャトルの数が3つ以下であっても、基板処理装置1、201、301、401、501内での基板搬送時間の増加を抑制または回避することができる。また、シャトルが5つ以上設けられている場合には、前述の第1〜第5実施形態において説明した場合と同様に、基板処理装置1、201、301、401、501内での基板搬送時間の増加を抑制または回避することができる。

【0119】

また、前述の第1〜第5実施形態では、インデクサロボットIRが1枚ずつ基板WをシャトルST、ST4に移載する構成であったが、複数の基板Wを同時にシャトルST、ST4に移載する構成であってもよい。

その他、特許請求の範囲に記載された事項の範囲で種々の設計変更を施すことが可能である。

【符号の説明】

【0120】

1 基板処理装置

4 キャリア保持部(収容器保持部)

6 処理ユニット(基板処理部)

7 メインロボット移動機構(第1移動機構)

8 シャトル移動機構(第2移動機構)

10 処理室

11 スピンチャック(基板保持機構)

34 メイン制御部(制御手段)

35 待機基板反転機構

42 反転機構

201 基板処理装置

301 基板処理装置

401 基板処理装置

501 基板処理装置

C キャリア(収容器)

C1 搬送路

C3 搬送路

IR インデクサロボット(基板移載機構)

MR メインロボット(搬送機構)

MR5 メインロボット(搬送機構)

P1 受け渡し位置

P2 受け渡し位置

P3 受け渡し位置

ST シャトル(待機機構)

ST4 シャトル(待機機構)

W 基板

【技術分野】

【0001】

この発明は、基板を処理する基板処理装置、および基板を搬送する基板搬送方法に関する。処理対象となる基板には、たとえば、半導体ウエハ、液晶表示装置用基板、プラズマディスプレイ用基板、FED(Field Emission Display)用基板、光ディスク用基板、磁気ディスク用基板、光磁気ディスク用基板、フォトマスク用基板などが含まれる。

【背景技術】

【0002】

半導体装置や液晶表示装置などの製造工程では、半導体ウエハや液晶表示装置用ガラス基板などの基板を1枚ずつ処理する枚葉式の基板処理装置が用いられる場合がある(たとえば、特許文献1、2参照)。

特許文献1に係る基板処理装置は、図15に示すように、並列的に配置されたインデクサブロックB1および処理ブロックB2を備えている。インデクサブロックB1は、キャリア保持部CHと、インデクサロボットIR1とを備えている。また、処理ブロックB2は、8つの処理ユニットU1と、メインロボットMR1とを備えている。8つの処理ユニットU1は、4つずつ上下に重ねられており、基板Wの搬送路を挟んで2箇所に配置されている。図15では、上側の2つの処理ユニットU1が示されている。また、インデクサブロックB1と処理ブロックB2との結合部には、基板Wを載置させて保持するための基板載置部PASSが配置されている。

【0003】

キャリア保持部CHは、複数枚の基板Wを収容するキャリアCを保持するためのものである。複数のキャリアCは、所定の配列方向に沿って配列された状態でキャリア保持部CHに保持される。

インデクサロボットIR1は、各キャリアCと基板載置部PASSとの間で基板Wの移載を行うものである。インデクサロボットIR1は、キャリア保持部CHの近傍に配置されている。インデクサロボットIR1は、キャリアCの配列方向に沿って移動するように形成されている。

【0004】

メインロボットMR1は、各処理ユニットU1と基板載置部PASSとの間で基板Wの搬送を行うものである。メインロボットMR1は、搬送路に配置されている。

この特許文献1に係る基板処理装置における基板Wの処理は、たとえば、以下のようにして行われる。最初に、インデクサロボットIR1によって、いずかのキャリアCから未処理の基板Wが搬出され、この未処理の基板Wが基板載置部PASSに移載される。そして、基板載置部PASSに移載された未処理の基板Wが、メインロボットMR1によって搬出され、いずれかの処理ユニットU1に搬入される。処理ユニットU1において処理された処理済みの基板Wは、メインロボットMR1によって搬出され、基板載置部PASSに搬入される。そして、インデクサロボットIR1によって、基板載置部PASSから処理済みの基板Wが搬出され、いずれかのキャリアCに搬入される。

【0005】

一方、特許文献2に係る基板処理装置は、図16に示すように、並列的に配置されたインデクサブロックB1、および第1の処理ブロックB2a、第2の処理ブロックB2bを備えている。インデクサブロックB1は、キャリア保持部CHと、インデクサロボットIR1とを備えている。また、第1の処理ブロックB2aは、8つの処理ユニットU1と、第1のメインロボットMR1とを備えている。また、第2の処理ブロックB2bは、8つの処理ユニットU1と、第2のメインロボットMR2とを備えている。インデクサブロックB1と第1の処理ブロックB2aとの結合部には、第1の基板載置部PASS1が配置されている。また、第1の処理ブロックB2aと第2の処理ブロックB2bとの結合部には、第2の基板載置部PASS2が配置されている。

【0006】

第1の処理ブロックB2aに設けられた8つの処理ユニットU1は、4つずつ上下に重ねられており、搬送路を挟んで2箇所に配置されている。同様に、第2の処理ブロックB2bに設けられた8つの処理ユニットU1は、4つずつ上下に重ねられており、搬送路を挟んで2箇所に配置されている。第1および第2処理ブロックB2a、B2bに設けられた合計16つの処理ユニットU1は、立体的に配置されるとともに、搬送路に沿って平面的に配置されている。

【0007】

この特許文献2に係る基板処理装置における基板Wの処理は、たとえば、以下のようにして行われる。最初に、インデクサロボットIR1によって、いずかのキャリアCから未処理の基板Wが搬出され、この未処理の基板Wが第1の基板載置部PASS1に移載される。そして、第1の基板載置部PASS1に移載された未処理の基板Wが、第1のメインロボットMR1によって搬出され、第1の処理ブロックB2aのいずれかの処理ユニットU1に搬入される。第1の処理ブロックB2aの処理ユニットU1において処理された処理済みの基板Wは、第1のメインロボットMR1によって搬出され、第1の基板載置部PASS1に搬入される。そして、インデクサロボットIR1によって、第1の基板載置部PASS1から処理済みの基板Wが搬出され、いずれかのキャリアCに搬入される。

【0008】

また、インデクサロボットIR1によって第1の基板載置部PASS1に移載された未処理の基板Wは、第1のメインロボットMR1によって搬出され、第2の基板載置部PASS2に搬入される。そして、第2の基板載置部PASS2に搬入された未処理の基板Wは、第2のメインロボットMR2によって搬出され、第2の処理ブロックB2bのいずれかの処理ユニットU1に搬入される。第2の処理ブロックB2bの処理ユニットU1において処理された処理済みの基板Wは、第2のメインロボットMR2によって搬出され、第2の基板載置部PASS2に搬入される。また、第2の基板載置部PASS2に搬入された処理済みの基板Wは、第1のメインロボットMR1によって第2の基板載置部PASS2から第1の基板載置部PASS1に搬送される。そして、インデクサロボットIR1によって、第1の基板載置部PASS1から処理済みの基板Wが搬出され、いずれかのキャリアCに搬入される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2008−166370号公報

【特許文献2】特開2008−198883号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

基板処理装置のスループット(単位時間当たりの基板の処理枚数)を増加させるには、たとえば、処理ユニットの数を増加させることが考えられる。また、複数の処理ユニットが設けられている場合には、これらの処理ユニットを立体的および/または平面的に配置する必要がある。しかしながら、複数の処理ユニットを立体的に配置する場合には、基板処理装置の高さが大きくなってしまう。そのため、たとえば、クリーンルーム内に基板処理装置を搬入できないおそれがある。したがって、処理ユニットが多数設けられている場合には、これらの処理ユニットを立体的に配置するだけでなく、平面的にも配置する必要がある。

【0011】

たとえば、特許文献2に係る基板処理装置では、特許文献1に係る基板処理装置に比べて、処理ユニットU1が8つ多く設けられており、16つの処理ユニットU1が、基板Wの搬送路に沿って立体的および平面的に配置されている。しかしながら、この特許文献2に係る基板処理装置では、第1メインロボットMR1による基板搬送処理が増加してしまい、基板搬送時間が基板処理装置による基板Wの処理時間を律速し、基板処理装置のスループットの増加が妨げられる場合がある。

【0012】

より具体的には、前述のように、第1メインロボットMR1は、第1の基板載置部PASS1と処理ユニットU1との間での基板Wの搬送に加えて、第1の基板載置部PASS1と第2の基板載置部PASS2との間での基板Wの搬送も行う。そのため、第1メインロボットMR1による基板搬送時間が、特許文献1に係るメインロボットMR1による基板搬送時間よりも増加してしまう。したがって、第1メインロボットMR1による基板搬送時間が基板処理装置による基板Wの処理時間を律速し、基板処理装置のスループットの増加が妨げられる場合がある。また、特許文献2に係る基板処理装置では、高価な装置であるメインロボットが2台設けられているので、基板処理装置のコストが嵩む。

【0013】

第1メインロボットMR1による第1の基板載置部PASS1と第2の基板載置部PASS2との間での基板Wの搬送を省略できる基板処理装置の構成としては、たとえば、特許文献2に係る基板処理装置において第2メインロボットMR1および第2の基板載置部PASS2が設けられておらず、第1メインロボットMR1が搬送路に沿って水平移動する構成が考えられる。しかしながら、このような構成では、第1の基板載置部PASS1と各処理ユニットU1との間で基板Wを搬送するときに、第1メインロボットMR1を搬送路に沿って水平移動させる時間が必要となるため、第1メインロボットMR1による基板搬送時間が増加してしまう。したがって、第1メインロボットMR1による基板搬送時間が基板処理装置における基板Wの処理時間を律速し、基板処理装置のスループットの増加が妨げられる場合がある。

【0014】

そこで、この発明の目的は、複数の処理ユニット(基板処理部)が搬送路に沿って配列されている場合でも、基板搬送時間の増加を抑制または回避することができる基板処理装置および基板搬送方法を提供することである。

【課題を解決するための手段】

【0015】

前記目的を達成するための請求項1記載の発明は、搬送路(C1、C3)に沿って配列された複数の基板処理部(6)と、前記搬送路に沿って移動可能に設けられ(前記基板処理部へのアクセス手段を持たない)、基板(W)を待機させておくための待機機構(ST、ST4)と、前記搬送路に沿って移動可能に設けられ、前記待機機構と各基板処理部との間で基板を搬送するための搬送機構(MR、MR5)と、前記搬送機構を前記搬送路に沿って移動させる第1移動機構(7)と、前記待機機構を前記搬送路に沿って移動させる第2移動機構(8)とを含む、基板処理装置(1、201、301、401、501)である。なお、この項において、括弧内の英数字は、後述の実施形態における対応構成要素等を表すものとする。

【0016】

この発明によれば、搬送機構および待機機構が、それぞれ、搬送路に沿って移動可能に設けられており、第1移動機構および第2移動機構が、それぞれ、搬送機構および待機機構を搬送路に沿って移動させる。したがって、第2移動機構が搬送路に沿って待機機構を移動させることにより、搬送機構が、待機機構と各基板処理部との間で基板を搬送するときに、搬送機構が待機機構に向かって移動するための時間を短縮または削除することができる。そのため、複数の基板処理部が搬送路に沿って配列されている場合でも、搬送機構による基板搬送時間の増加を抑制または回避することができる。これにより、基板処理装置内での基板搬送時間の増加を抑制または回避することができる。

【0017】

請求項2記載の発明は、前記搬送機構と前記待機機構との間で基板の受け渡しを行える位置関係を保持するように前記第1および第2移動機構を制御する(ようにプログラムされた)制御手段(34)をさらに含む、請求項1記載の基板処理装置である。

この発明によれば、搬送機構と待機機構との間で基板の受け渡しを行える位置関係が保持されるので、搬送機構が待機機構に対して基板の搬入および搬出を行うときに、両者の位置関係が基板の受け渡しを行える位置関係になるまで搬送機構を待機させる時間をなくすことができる。これにより、搬送機構による基板の搬送を滞りなく進行させて、搬送機構による基板搬送時間の増加を抑制または回避することができる。

【0018】

搬送機構および待機機構間の距離は、基板の受け渡しを行える距離に常時保持されてもよいし、基板の受け渡しを行える距離とは異なる距離に一時的に変更されてもよい。すなわち、たとえば搬送機構が基板処理部に対して基板の搬入および搬出を行っているときなど、搬送機構および待機機構間で基板の受け渡しが行われていないときは、搬送機構および待機機構間の距離が、基板の受け渡しを行える距離とは異なる距離に変更されてもよい。

【0019】

請求項3記載の発明は、前記搬送機構および前記待機機構が前記搬送路に沿って移動しているときに(移動しているか否かにかかわらず)、前記搬送機構と前記待機機構との間での基板の受け渡しを行わせるように前記搬送機構を制御する(ようにプログラムされた)制御手段をさらに含む、請求項1または2記載の基板処理装置である。

この発明によれば、制御手段は、搬送機構および待機機構が搬送路に沿って移動しているか否かにかかわらず、搬送機構と待機機構との間での基板の受け渡しを行わせるようにプログラムされている。したがって、制御手段は、搬送機構と待機機構との間での基板の受け渡しを行わせながら、搬送機構を搬送路に沿って移動させることができる。これにより、搬送路に沿う搬送機構の移動に伴って生じる搬送機構の基板搬送時間の増加を抑制または回避することができる。

【0020】

前記制御手段は、前記搬送機構と前記待機機構との間での基板の受け渡しが行われているときに、前記搬送路に沿う前記搬送機構の移動を開始させて、前記搬送機構と前記待機機構との間での基板の受け渡しが完了するまでに、前記搬送路に沿う前記搬送機構の移動を完了させるように前記搬送機構および第1および第2移動機構を制御するようにプログラムされたものであってもよい。この場合、搬送機構と待機機構との間で基板の受け渡しが行われている間に、搬送路に沿う搬送機構の移動が開始されて、この移動が完了するので、搬送機構による基板搬送時間を増加させずに、搬送機構を搬送路に沿って移動させることができる。したがって、搬送路に沿う搬送機構の移動に伴って生じる搬送機構の基板搬送時間の増加を回避することができる。

【0021】

請求項4記載の発明は、前記搬送路の近傍に設けられ、基板を収容する収容器(C)を保持するための収容器保持部(4)をさらに含み、前記待機機構が複数設けられており、前記第2移動機構は、各待機機構を前記搬送路に沿って個別に移動させることができるものであり、前記搬送路上の所定の受け渡し位置(P1、P2、P3)にいずれかの前記待機機構が位置しているときに当該待機機構と前記収容器保持部に保持された収容器との間で基板の移載を行うための基板移載機構(IR)と、少なくとも1つの前記待機機構が前記搬送機構の近傍に位置する状態で当該搬送機構に同行するとともに、当該同行している前記待機機構とは異なる少なくとも1つの前記待機機構が前記搬送機構の近傍と前記受け渡し位置との間で移動するように前記第2移動機構を制御する(ようにプログラムされた)制御手段とをさらに含む、請求項1〜3のいずれか一項に記載の基板処理装置である。

【0022】

この発明によれば、基板移載機構が、収容器保持部に保持された収容器と、搬送路上に設けられた所定の受け渡し位置に位置する待機機構との間で基板の移載を行う。また、制御手段は、搬送機構の近傍と受け渡し位置との間で複数の待機機構を移動させる。さらに、搬送機構は、各待機機構と各基板処理部との間で基板を搬送する。したがって、基板移載機構による基板の移載、搬送路に沿う複数の待機機構の移動、および搬送機構による基板の搬送が行われることにより、収容器保持部に保持された収容器と各基板処理部との間で基板が搬送される。

【0023】

また、制御手段は、少なくとも1つの前記待機機構が前記搬送機構の近傍に位置する状態で当該搬送機構に同行するように第2移動機構を制御する。すなわち、搬送機構による基板の搬送が行われているときに、少なくとも1つの待機機構が、搬送機構の近傍に位置する状態で搬送機構に同行する。したがって、搬送機構による基板の搬送が行われているときに、搬送機構と待機機構との間で基板の受け渡しを行える位置関係が常時保持され、搬送機構による基板の搬送が滞りなく進行する。

【0024】

また、制御手段は、搬送機構に同行している前記待機機構とは異なる少なくとも1つの前記待機機構が前記搬送機構の近傍と前記受け渡し位置との間で移動するように第2移動機構を制御する。すなわち、制御手段は、搬送機構に同行している待機機構とは異なる待機機構によって搬送機構の近傍と受け渡し位置との間で基板を搬送させたり、前記同行している待機機構とは異なる待機機構を受け渡し位置に位置させて基板移載機構による基板の移載を行わせたりする。これにより、複数の待機機構を効率的に稼働させて、収容器保持部に保持された収容器と各基板処理部との間での基板の搬送を効率的に実施させることができる。

【0025】

請求項5記載の発明は、少なくとも3つの前記待機機構が設けられており、前記制御手段は、少なくとも1つの前記待機機構が前記搬送機構の近傍に位置する状態で当該搬送機構に同行するとともに、当該同行している前記待機機構とは異なる少なくとも1つの前記待機機構が前記受け渡し位置に位置するとともに、さらに別の少なくとも1つの待機機構が前記搬送機構の近傍と前記受け渡し位置との間で移動するように前記第2移動機構を制御する(ようにプログラムされた)ものである、請求項4記載の基板処理装置である。

【0026】

この発明によれば、少なくとも1つの待機機構が搬送機構の近傍に位置する状態で搬送機構に同行するので、搬送機構と待機機構との間で基板の受け渡しを行える位置関係が常時保持される。したがって、搬送機構による基板の搬送が滞りなく進行する。

また、搬送機構に同行している待機機構とは異なる少なくとも1つの待機機構が受け渡し位置に位置するので、基板移載機構による基板の移載が滞りなく進行する。

【0027】

さらに、これらの待機機構とは別の少なくとも1つの待機機構が搬送機構の近傍と受け渡し位置との間で移動するので、制御手段は、収容器保持部に保持された収容器と各基板処理部との間での基板の搬送を効率的に実施させることができる。たとえば、搬送機構による基板の搬送、および基板移載機構による基板の移載を進行させながら、搬送機構の近傍と受け渡し位置との間で基板を搬送させることができる。

【0028】

請求項6記載の発明は、少なくとも4つの前記待機機構が設けられており、前記制御手段は、少なくとも1つの前記待機機構が前記搬送機構の近傍に位置する状態で当該搬送機構に同行するとともに、当該同行している前記待機機構とは異なる少なくとも1つの前記待機機構が前記受け渡し位置に位置するとともに、さらに別の少なくとも2つの待機機構が前記搬送機構の近傍と前記受け渡し位置との間で移動するように前記第2移動機構を制御する(ようにプログラムされた)ものである、請求項4記載の基板処理装置である。

【0029】

この発明によれば、少なくとも1つの待機機構が搬送機構の近傍に位置する状態で搬送機構に同行するので、搬送機構と待機機構との間で基板の受け渡しを行える位置関係が常時保持される。したがって、搬送機構による基板の搬送が滞りなく進行する。

また、搬送機構に同行している待機機構とは異なる少なくとも1つの待機機構が受け渡し位置に位置するので、基板移載機構による基板の移載が滞りなく進行する。

【0030】

さらに、これらの待機機構とは別の少なくとも2つの待機機構が搬送機構の近傍と受け渡し位置との間で移動するので、制御手段は、搬送機構による基板の搬送、および基板移載機構による基板の移載を滞りなく進行させることができる。より具体的には、たとえば、搬送機構の近傍に位置する待機機構を他の待機機構に交代させる時期と、受け渡し位置に位置する待機機構を他の待機機構に交代させる時期とが重なった場合でも、これらの交代を円滑に実施させることができる。したがって、搬送機構による基板の搬送、および基板移載機構による基板の移載を滞りなく進行させることができる。

【0031】

請求項7記載の発明は、前記待機機構が複数設けられており、前記第2移動機構は、各待機機構を個別に移動させることができるものであり、前記複数の待機機構は、前記待機機構の移動方向に沿って見たときに、それぞれ重なり合わないように前記移動方向に交差する方向に位置をずらして配置されたものである、請求項1〜6のいずれか一項に記載の基板処理装置である。

【0032】

この発明によれば、複数の待機機構が、待機機構の移動方向に沿って見たときに、それぞれ重なり合わないように前記移動方向に交差する方向に位置をずらして配置されている。したがって、複数の待機機構は、互いに干渉することなく移動する。これにより、第2移動機構は、各待機機構を搬送路に沿って円滑に移動させることができる。

たとえば搬送路が水平方向に沿って形成されている場合には、複数の待機機構は、搬送路に交差する水平方向に位置をずらして配置されていてもよいし、鉛直方向に位置をずらして配置されていてもよい。この場合、複数の待機機構が鉛直方向に位置をずらして配置されていれば、第2移動機構が各待機機構を搬送路に沿って円滑に移動させることができ、さらに、複数の待機機構のフットプリント(専有面積)を低減することができる。

【0033】

請求項8記載の発明は、前記待機機構は、待機中の基板の表裏を反転させる待機基板反転機構(35)を含むものである、請求項1〜7のいずれか一項に記載の基板処理装置である。

この発明によれば、待機機構で待機中の基板の表裏を待機機構に設けられた待機基板反転機構によって反転させることができる。したがって、搬送機構は、表裏が反転された基板を各基板処理部に搬入することができる。これにより、基板の任意の面を処理したり、基板の両方の面を処理したりすることができる。また、基板を反転させるための機構が待機機構に設けられているので、搬送機構による基板搬送時間を増加させずに、基板の表裏を反転させることができる。

【0034】

請求項9記載の発明は、前記搬送機構は、保持した基板の表裏を反転させる反転機構(42)を含むものである、請求項1〜8のいずれか一項に記載の基板処理装置である。

この発明によれば、搬送機構に保持された基板の表裏を搬送機構に設けられた反転機構によって反転させることができる。したがって、搬送機構は、基板の表裏を反転させてこの基板を各基板処理部に搬入することができる。これにより、基板の任意の面を処理したり、基板の両方の面を処理したりすることができる。また、基板を反転させるための機構が搬送機構に設けられているので、たとえば搬送機構が基板の表裏を反転させているときに、第2移動機構によって各待機機構を移動させて、各待機機構を効率的に稼働させることができる。これにより、基板処理装置内での基板の搬送を円滑に実施させることができる。

【0035】

請求項10記載の発明は、前記基板処理部は、基板を保持する基板保持機構(11)と、前記基板保持機構が収容された処理室(10)とを含むものであり、前記処理室の形状および大きさは、前記複数の基板処理部間で統一されており、前記処理室内における前記基板保持機構の相対位置は、前記複数の基板処理部間で、前記処理室の中心部から前記搬送路に平行な方向に離れた所定位置に統一されている、請求項1〜9のいずれか一項に記載の基板処理装置である。

【0036】

この発明によれば、各基板処理部に設けられた処理室の形状および大きさが統一されており、各処理室内における基板保持機構の相対位置が、処理室の中心部から前記搬送路に平行な方向に離れた所定位置に統一されている。すなわち、複数の基板処理部間で仕様の少なくとも一部が共通化されている。したがって、基板処理部の設計および製造が容易であり、部品の共用化も可能となるので、それに応じて製造コストを削減できる。

【0037】

また、各処理室内における基板保持機構の相対位置が、処理室の中心部から前記搬送路に平行な方向に離れた所定位置に統一されているので、たとえば、2つの基板処理部が搬送路を挟んで対向するように配置されている場合には、2つの基板保持機構が搬送路に平行な方向にずれて配置される。したがって、搬送機構とこの2つの基板保持機構との間で基板の受け渡しが行われるときには、第1移動機構が搬送機構を搬送路に沿って移動させる必要がある。しかしながら、この発明によれば、第2移動機構が搬送路に沿って待機機構を移動させることにより、搬送機構の搬送負荷が低減されるので、搬送機構による基板搬送時間の増加が抑制または回避されつつ、基板処理部の設計および製造を容易にすることができる。

【0038】

請求項11記載の発明は、複数の基板処理部に沿って配置された所定の搬送路に沿って、基板を待機させておくための待機機構を移動させる待機機構移動工程と、基板を搬送するための搬送機構を前記搬送路に沿って移動させる搬送機構移動工程と、前記基板処理部と前記待機機構との間で前記搬送機構によって基板を搬送する搬送工程とを含む、基板搬送方法である。この発明によれば、請求項1の発明に関して述べた効果と同様な効果を奏することができる。

【0039】

請求項12記載の発明は、前記搬送機構と前記待機機構との間で基板の受け渡しを行える位置関係を保持する位置保持工程をさらに含む、請求項11記載の基板搬送方法である。この発明によれば、請求項2の発明に関して述べた効果と同様な効果を奏することができる。

請求項13記載の発明は、前記搬送工程は、前記搬送機構および前記待機機構が前記搬送路に沿って移動しながら、基板の受け渡しを行う移動中受け渡し工程を含む、請求項11または12記載の基板搬送方法である。この発明によれば、請求項3の発明に関して述べた効果と同様な効果を奏することができる。

【0040】

請求項14記載の発明は、前記搬送路の近傍に、基板を収容する収容器を保持するための収容器保持部が設けられており、前記搬送路に沿って個別に移動可能な前記待機機構が複数設けられており、前記搬送路上の所定の受け渡し位置で、基板移載機構によって、前記待機機構と前記収容器保持部に保持された前記収容器との間で基板の移載を行う移載工程と、少なくとも1つの前記待機機構が前記搬送機構の近傍に位置する状態で当該搬送機構に同行する同行工程と、当該同行している前記待機機構とは異なる少なくとも1つの前記待機機構が、前記搬送機構の近傍と前記受け渡し位置との間で移動する工程とをさらに含む、請求項11〜13のいずれか一項に記載の基板搬送方法である。この発明によれば、請求項4の発明に関して述べた効果と同様な効果を奏することができる。

【0041】

請求項15記載の発明は、少なくとも3つの前記待機機構が設けられており、前記搬送機構に同行している前記待機機構とは異なる少なくとも1つの前記待機機構が前記受け渡し位置に位置する工程と、さらに別の少なくとも1つの待機機構が前記搬送機構の近傍と前記受け渡し位置との間で移動する工程とをさらに含む、請求項14記載の基板搬送方法である。この発明によれば、請求項5の発明に関して述べた効果と同様な効果を奏することができる。

【0042】

請求項16記載の発明は、少なくとも4つの前記待機機構が設けられており、前記搬送機構に同行している前記待機機構とは異なる少なくとも1つの前記待機機構が前記受け渡し位置に位置する工程と、さらに別の少なくとも2つの待機機構が前記搬送機構の近傍と前記受け渡し位置との間で移動する工程とをさらに含む、請求項14記載の基板搬送方法である。この発明によれば、請求項6の発明に関して述べた効果と同様な効果を奏することができる。

【0043】

請求項17記載の発明は、前記搬送路上における前記待機機構の移動方向に交差する方向に位置をずらして配置された複数の前記待機機構を前記搬送路に沿って個別に移動させる工程をさらに含む、請求項11〜16のいずれか一項に記載の基板搬送方法である。この発明によれば、請求項7の発明に関して述べた効果と同様な効果を奏することができる。

【0044】

請求項18記載の発明は、前記待機機構で待機中の基板の表裏を反転させる待機基板反転工程をさらに含む、請求項11〜17のいずれか一項に記載の基板搬送方法である。この発明によれば、請求項8の発明に関して述べた効果と同様な効果を奏することができる。

請求項19記載の発明は、前記搬送機構に保持された基板の表裏を反転させる反転工程をさちに含む、請求項11〜18のいずれか一項に記載の基板搬送方法である。この発明によれば、請求項9の発明に関して述べた効果と同様な効果を奏することができる。

【図面の簡単な説明】

【0045】

【図1】本発明の第1実施形態に係る基板処理装置のレイアウトを示す図解的な平面図である。

【図2】図1における矢視IIから見た基板処理装置の図解的な側面図である。

【図3】インデクサロボットの図解的な側面図である。

【図4】メインロボットの図解的な側面図である。

【図5】基板処理装置の電気的構成を説明するためのブロック図である。

【図6A】メインロボットによる基板の搬送の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図6B】メインロボットによる基板の搬送の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図6C】メインロボットによる基板の搬送の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図6D】メインロボットによる基板の搬送の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図6E】メインロボットによる基板の搬送の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図6F】メインロボットによる基板の搬送の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図7A】複数のシャトルの動作の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図7B】複数のシャトルの動作の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図7C】複数のシャトルの動作の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図7D】複数のシャトルの動作の一例を説明するための基板処理装置の要部の図解的な平面図である。

【図8】本発明の第2実施形態に係る基板処理装置のレイアウトを示す図解的な平面図である。

【図9】本発明の第3実施形態に係る基板処理装置のレイアウトを示す図解的な平面図である。

【図10】本発明の第4実施形態に係る基板処理装置のレイアウトを示す図解的な平面図である。

【図11】本発明の第4実施形態に係る基板処理装置に備えられたシャトルの図解的な側面図である。

【図12】本発明の第5実施形態に係る基板処理装置のレイアウトを示す図解的な平面図である。

【図13】本発明の第5実施形態に係る基板処理装置に備えられたメインロボットの図解的な側面図である。

【図14】本発明の第1実施形態に係る基板処理装置のレイアウトの他の例を示す図解的な平面図である。

【図15】従来の基板処理装置のレイアウトを示す図解的な平面図である。

【図16】従来の基板処理装置のレイアウトを示す図解的な平面図である。

【発明を実施するための形態】

【0046】

以下では、本発明の実施の形態を、添付図面を参照して詳細に説明する。

図1は、本発明の第1実施形態に係る基板処理装置1のレイアウトを示す図解的な平面図である。また、図2は、図1における矢視IIから見た基板処理装置1の図解的な側面図である。図2では、一部の構成(後述のメインロボットMRおよび反転ユニット9)の図示が省略されている。

【0047】

この基板処理装置1は、半導体ウエハ等の基板Wを1枚ずつ処理する枚葉式の装置である。基板処理装置1は、インデクサブロック2と、インデクサブロック2に結合された処理ブロック3とを備えている。

インデクサブロック2は、キャリア保持部4(収容器保持部)と、インデクサロボットIR(基板移載機構)と、インデクサロボット移動機構5(以下では、「IR移動機構5」という。)とを備えている。キャリア保持部4には、複数枚の基板Wを収容できる複数のキャリアC(収容器)が保持される。複数のキャリアCは、水平方向(以下「キャリア配列方向U1」という。)に沿って配列された状態で、キャリア保持部4に保持される。また、IR移動機構5は、インデクサロボットIRをキャリア配列方向U1に沿って水平移動させる。各キャリアCでは、デバイス形成面である表面が上に向けられた状態で基板Wが保持される。

【0048】

インデクサロボットIRは、第1上ハンドH1および第1下ハンドH2を備えている。第1上ハンドH1および第1下ハンドH2は、ほぼ同形状のフォーク状に形成されている。第1上ハンドH1および第1下ハンドH2は、干渉しないように高さをずらして水平姿勢で配置されている。図1では、第1上ハンドH1および第1下ハンドH2が上下に重なり合っている状態が示されている。第1上ハンドH1および第1下ハンドH2は、それぞれ、1枚の基板Wを下方から支持して水平に保持することができる。

【0049】

インデクサロボットIRは、第1上ハンドH1および第1下ハンドH2をキャリアCに対向させた状態で、当該キャリアCに対して基板Wの搬入および搬出を行うことができる。したがって、IR移動機構5がインデクサロボットIRをキャリア配列方向U1に沿って移動させることにより、インデクサロボットIRは、各キャリアCに対して基板Wの搬入および搬出を行うことができる。さらに、インデクサロボットIRは、後述の複数のシャトルSTに対して基板Wの搬入および搬出を行うことができる。したがって、インデクサロボットIRは、各キャリアCと各シャトルSTとの間で基板Wの移載を行うことができる。

【0050】

一方、処理ブロック3は、基板Wを1枚ずつ処理する複数の処理ユニット6(基板処理部)と、メインロボットMR(搬送機構)と、複数のシャトルST(待機機構)と、メインロボット移動機構7(第1移動機構。以下では、「MR移動機構7」という。)と、シャトル移動機構8(第2移動機構)と、基板Wの表裏を反転させる反転ユニット9とを備えている。この実施形態では、処理ユニット6がたとえば8つ設けられている。8つの処理ユニット6は、2つずつ上下に重ねられており、搬送路C1に沿って配列されている。8つの処理ユニット6は、搬送路C1を挟んで水平に対向する2つの列を形成している。8つの処理ユニット6のうちインデクサブロック2側に配置された4つの処理ユニット6によって1つのブロックが形成されており、残りの4つの処理ユニット6によって別のブロックが形成されている。

【0051】

メインロボットMRは、搬送路C1内に配置されている。メインロボットMRは、搬送路C1に沿って水平移動可能に形成されている。また、複数のシャトルSTは、搬送路C1内においてメインロボットMRよりもインデクサブロック2側に配置されている。図2に示すように、この実施形態では、シャトルSTがたとえば4つ設けられている。複数のシャトルSTは、水平方向から見たときに重なり合わないように、高さをずらして配置されている。また、複数のシャトルSTは、それぞれ、搬送路C1に沿って水平移動可能に形成されている。また、図1に示すように、反転ユニット9は、搬送路C1上における最もインデクサブロック2から離れた位置に配置されている。

【0052】

MR移動機構7は、メインロボットMRを搬送路C1に沿って水平移動させる。また、シャトル移動機構8は、複数のシャトルSTをメインロボットMRの近傍と所定の受け渡し位置P1との間で搬送路C1に沿って個別に水平移動させる。受け渡し位置P1は、インデクサロボットIRとシャトルSTとの間で基板Wの受け渡しが行われる位置である。この実施形態では、たとえば、搬送路C1上における最もインデクサブロック2側の位置が受け渡し位置P1に設定されている。

【0053】

各処理ユニット6は、洗浄、エッチング、剥離処理などの各種の処理を基板Wに行うためのものである。図2に示すように、各処理ユニット6は、たとえば、隔壁で区画された処理室10内に、1枚の基板Wを水平に保持して回転させるスピンチャック11(基板保持機構)と、スピンチャック11に保持された基板Wの上面に向けて処理液を吐出する処理液ノズル12と、基板Wの上面を洗浄するためのブラシ13とを備えている。

【0054】

各処理室10は、たとえば平面視長方形状の直方体状に形成されており、各処理室10の大きさは、8つの処理ユニット6間で統一されている。すなわち、各処理室10の大きさおよび形状は、8つの処理ユニット6間で統一されている。また、各処理室10内におけるスピンチャック11の相対位置は、8つの処理ユニット6間で、処理室10の中心部から搬送路C1に平行な方向に離れた所定位置に統一されている。さらに、図1に示すように、各処理ユニット6には、処理室10に基板Wを出入りさせるための扉14が設けられている。各処理ユニット6は、扉14を搬送路C1側に向けて配置されている。したがって、搬送路C1を挟んで水平に対向する2つの処理ユニット6にそれぞれ設けられた2つのスピンチャック11は、搬送路C1に平行な方向にずれて配置されている。

【0055】

スピンチャック11は、基板Wを水平に保持して、保持した基板Wの中心を通る鉛直軸線まわりに基板Wを回転させるように形成されている。スピンチャック11としては、たとえば、基板Wの周縁部を挟持して保持する挟持式の基板保持機構であってもよいし、基板Wの下面(裏面)を吸着して当該基板Wを保持するバキューム式の基板保持機構であってもよい。また、処理液ノズル12は、吐出した処理液がスピンチャック11に保持された基板Wの上面中央部に着液するように配置されている。また、ブラシ13は、スピンチャック11に保持された基板Wの上面に押し付けられた状態で、基板Wの上面中央部と上面周縁部との間で基板Wの上面に沿って移動できるように形成されている。

【0056】

各処理ユニット6によって基板Wが処理されるときは、たとえば、スピンチャック11が基板Wを鉛直軸線まわりに回転させる。また、回転状態の基板Wの上面中央部に向けて処理液ノズル12から処理液(たとえば純水(脱イオン水)などのリンス液)が吐出される。さらに、回転状態の基板Wの上面にブラシ13が押し付けられる。そして、この状態で、ブラシ13が基板Wの上面中央部と上面周縁部との間で基板Wの上面に沿って移動させられる。これにより、基板Wの上面にブラシ13が擦り付けられて、基板Wの上面が処理(スクラブ洗浄処理)される。

【0057】

メインロボットMRは、第2上ハンドH3および第2下ハンドH4を備えている。第2上ハンドH3および第2下ハンドH4は、ほぼ同形状のフォーク状に形成されている。第2上ハンドH3および第2下ハンドH4は、干渉しないように高さをずらして水平姿勢で配置されている。図1では、第2上ハンドH3および第2下ハンドH4が上下に重なり合っている状態が示されている。第2上ハンドH3および第2下ハンドH4は、それぞれ、1枚の基板Wを下方から支持して水平に保持することができる。

【0058】

メインロボットMRは、第2上ハンドH3および第2下ハンドH4がいずれかの処理ユニット6に対向する位置で、当該処理ユニット6に対して基板Wの搬入および搬出を行うことができる。したがって、MR移動機構7がメインロボットMRを搬送路C1に沿って水平移動させることにより、メインロボットMRは、各処理ユニット6に対して基板Wの搬入および搬出を行うことができる。さらに、メインロボットMRは、メインロボットMRの近傍に位置するシャトルSTに対して基板Wの搬入および搬出を行うことができる。したがって、メインロボットMRは、各処理ユニット6と各シャトルSTとの間で基板Wを搬送することができる。

【0059】

各シャトルSTは、基板Wを保持してこの基板Wを待機させるためのものである。図2に示すように、各シャトルSTは、複数の支持部材15と、ケーシング16とを備えている。複数の支持部材15は、ケーシング16内において、複数枚の基板Wを鉛直方向に間隔を隔てて水平に保持することができる。また、複数のシャトルSTにそれぞれ設けられた複数のケーシング16は、水平方向から見たときに重なり合わないように、高さをずらして配置されている。各ケーシング16は、たとえば、断面四角の筒状に形成されており、各ケーシング16の2つの開口は、それぞれ、インデクサロボットIR側およびメインロボットMR側に向けられている。インデクサロボットIRは、ケーシング16の一方の開口を通じて第1上ハンドH1および第1下ハンドH2をケーシング16内に進入させて、各シャトルSTに対する基板Wの搬入および搬出を行うことができる。また、メインロボットMRは、ケーシング16の他方の開口を通じて第2上ハンドH3および第2下ハンドH4をケーシング16内に進入させて、各シャトルSTに対する基板Wの搬入および搬出を行うことができる。複数のケーシング16は、それぞれ、複数の支持アーム17を介してシャトル移動機構8に連結されている。

【0060】

シャトル移動機構8は、たとえば、2つの駆動部18により構成されている。各駆動部18は、基板処理装置1のフレーム19に固定されている。上側の2つのケーシング16は、それぞれ、2つの支持アーム17を介して、上側の駆動部18に連結されている。したがって、上側の2つのケーシング16は、支持アーム17および上側の駆動部18を介して、所定の高さでフレーム19に支持されている。また、下側の2つのケーシング16は、それぞれ、2つの支持アーム17を介して、下側の駆動部18に連結されている。したがって、下側の2つのケーシング16は、支持アーム17および下側の駆動部18を介して、所定の高さでフレーム19に支持されている。図示はしないが、各駆動部18は、たとえば、支持アーム17を搬送路C1に沿って水平に案内するリニアガイドと、支持アーム17を搬送路C1に沿って水平移動させる駆動機構とを備えている。駆動機構としては、たとえば、無端状のベルトおよびモータを含むベルト機構であってもよいし、ボールねじ、ボールナット、複数のボール、およびモータを含むボールねじ機構であってもよい。

【0061】

この第1実施形態に係る基板処理装置1は、基板Wの表面および裏面の任意の面を選択的に処理することができる。また、この基板処理装置1は、基板Wの表面および裏面の両方の面を処理することができる。基板処理装置1によって基板Wの表面のみを処理する場合は、たとえば、インデクサロボットIRが、キャリアCから受け渡し位置P1に位置するシャトルSTに未処理の基板Wを1枚ずつ移載して、このシャトルSTに複数枚の未処理の基板Wを搬入する。そして、シャトル移動機構8が、未処理の基板Wが搬入されたシャトルSTをメインロボットMRの近傍に移動させて、このシャトルSTをメインロボットMRに同行させる。その後、メインロボットMRが、シャトルSTに保持された未処理の基板Wを各処理ユニット6に順次搬入する。これにより、基板Wの表面が処理される。

【0062】

基板Wの表面が処理された後は、メインロボットMRが、各処理ユニット6からシャトルSTに処理済みの基板Wを搬送する。その後、シャトル移動機構8が、メインロボットMRに同行するシャトルSTを受け渡し位置P1に向けて移動させる。そして、インデクサロボットIRが、受け渡し位置P1に位置するシャトルSTからいずれかのキャリアCに処理済みの基板Wを移載する。このようにして、基板処理装置1における基板Wの表面の処理が行われる。

【0063】

また、この基板処理装置1によって基板Wの裏面のみを処理する場合は、たとえば、インデクサロボットIRが、キャリアCから受け渡し位置P1に位置するシャトルSTに未処理の基板Wを1枚ずつ移載して、このシャトルSTに複数枚の未処理の基板Wを搬入する。そして、シャトル移動機構8が、未処理の基板Wが搬入されたシャトルSTをメインロボットMRの近傍に移動させて、このシャトルSTをメインロボットMRに同行させる。その後、MR移動機構7がメインロボットMRを反転ユニット9の近傍にまで移動させて、メインロボットMRが、シャトルSTから反転ユニット9に1枚の基板Wを搬送する。これにより、基板Wの表裏が反転されて、基板Wの裏面が上に向けられる。基板Wの裏面が上に向けられた後は、メインロボットMRが、反転ユニット9に保持された1枚の基板Wを搬出して、この基板Wをいずれかの処理ユニット6に搬入する。このようにして、シャトルSTに保持された複数枚の未処理の基板Wが各処理ユニット6に順次搬入される。これにより、基板Wの裏面が処理される。

【0064】

基板Wの裏面が処理された後は、メインロボットMRが、処理済みの基板Wを処理ユニット6から搬出する。そして、MR移動機構7がメインロボットMRを反転ユニット9の近傍にまで移動させて、メインロボットMRが、処理済みの基板Wを反転ユニット9に搬入する。これにより、基板Wの表裏が反転されて、基板Wの表面が上に向けられる。そして、基板Wの表面が上に向けられた後は、メインロボットMRが、反転ユニット9に保持された1枚の基板WをメインロボットMRに同行するシャトルSTに搬入する。このようにして、メインロボットMRに同行するシャトルSTに処理済みの基板Wが順次搬入される。その後、シャトル移動機構8が、メインロボットMRに同行するシャトルSTを受け渡し位置P1に向けて移動させる。そして、インデクサロボットIRが、受け渡し位置P1に位置するシャトルSTからいずれかのキャリアCに処理済みの基板Wを移載する。このようにして、基板処理装置1における基板Wの裏面の処理が行われる。

【0065】

また、この基板処理装置1によって基板Wの表面および裏面の両方の面を処理する場合は、たとえば、インデクサロボットIRが、キャリアCから受け渡し位置P1に位置するシャトルSTに未処理の基板Wを1枚ずつ移載して、このシャトルSTに複数枚の未処理の基板Wを搬入する。そして、シャトル移動機構8が、未処理の基板Wが搬入されたシャトルSTをメインロボットMRの近傍に移動させて、このシャトルSTをメインロボットMRに同行させる。その後、MR移動機構7がメインロボットMRを反転ユニット9の近傍にまで移動させて、メインロボットMRが、シャトルSTから反転ユニット9に1枚の基板Wを搬送する。これにより、基板Wの表裏が反転されて、基板Wの裏面が上に向けられる。基板Wの裏面が上に向けられた後は、メインロボットMRが、反転ユニット9に保持された1枚の基板Wを搬出して、この基板Wをいずれかの処理ユニット6に搬入する。このようにして、シャトルSTに保持された複数枚の未処理の基板Wが各処理ユニット6に順次搬入される。これにより、基板Wの裏面が処理される。

【0066】

基板Wの裏面が処理された後は、メインロボットMRが、処理済みの基板Wを処理ユニット6から搬出する。そして、MR移動機構7がメインロボットMRを反転ユニット9の近傍にまで移動させて、メインロボットMRが、裏面が処理された基板Wを反転ユニット9に搬入する。これにより、基板Wの表裏が反転されて、基板Wの表面が上に向けられる。基板Wの表面が上に向けられた後は、メインロボットMRが、反転ユニット9から基板Wを搬出して、この基板Wをいずれかの処理ユニット6に搬入する。このようにして、表面が上に向けられた基板Wが各処理ユニット6に搬入される。これにより、基板Wの表面が処理される。

【0067】

基板Wの表面が処理された後は、メインロボットMRが、各処理ユニット6からシャトルSTに処理済みの基板Wを順次搬送する。その後、シャトル移動機構8が、メインロボットMRに同行するシャトルSTを受け渡し位置P1に向けて移動させる。そして、インデクサロボットIRが、受け渡し位置P1に位置するシャトルSTからいずれかのキャリアCに処理済みの基板Wを移載する。このようにして、基板処理装置1における基板Wの表面および裏面の処理が行われる。

【0068】

図3は、インデクサロボットIRの図解的な側面図である。

インデクサロボットIRは、第1上ハンドH1および第1下ハンドH2と、第1上アーム20と、第1下アーム21と、第1基台部22とを有している。第1上アーム20および第1下アーム21は、いずれも多関節型のアームである。第1上アーム20および第1下アーム21の一端は、それぞれ、第1基台部22に取り付けられている。また、第1上ハンドH1および第1下ハンドH2は、それぞれ、第1上アーム20および第1下アーム21の他端に取り付けられている。第1上ハンドH1および第1下ハンドH2は、それぞれ、第1上アーム20および第1下アーム21を介して第1基台部22に保持されている。第1上ハンドH1および第1下ハンドH2は、第1基台部22の上方において水平な姿勢で配置されている。

【0069】

また、インデクサロボットIRには、第1上アーム20を屈伸させて第1上ハンドH1を水平方向に進退させる第1上進退機構23と、第1下アーム21を屈伸させて第1下ハンドH2を水平方向に進退させる第1下進退機構24と、第1基台部22を鉛直軸線まわりに旋回させる第1旋回機構25と、第1基台部22を鉛直方向に昇降させる第1昇降機構26とが内蔵されている。第1上進退機構23および第1下進退機構24は、それぞれ、第1上アーム20および第1下アーム21を独立して進退させる。第1上ハンドH1は、第1下ハンドH2よりも上方において進退するように配置されている。また、第1上ハンドH1および第1下ハンドH2は、第1上アーム20および第1下アーム21が第1基台部22の上方に退避する初期状態において、鉛直方向に重なり合うように配置されている(図1参照)。

【0070】

また、第1旋回機構25は、第1基台部22を鉛直軸線まわりに旋回させることにより、第1上ハンドH1および第1下ハンドH2を鉛直軸線まわりに一体的に旋回させる。さらに、第1昇降機構26は、第1基台部22を鉛直方向に昇降させることにより、第1上ハンドH1および第1下ハンドH2を鉛直方向に一体的に昇降させる。したがって、インデクサロボットIRがいずれかのキャリアCの前方に位置する状態で、第1旋回機構25および第1昇降機構26が第1上ハンドH1および第1下ハンドH2を旋回および/または昇降させることにより、第1上ハンドH1および第1下ハンドH2を各キャリアCに対向させることができる。同様に、インデクサロボットIRが受け渡し位置P1に位置するシャトルSTの前方に位置する状態で、第1旋回機構25および第1昇降機構26が第1上ハンドH1および第1下ハンドH2を旋回および/または昇降させることにより、第1上ハンドH1および第1下ハンドH2を受け渡し位置P1に位置するシャトルSTに対向させることができる。

【0071】

図4は、メインロボットMRの図解的な側面図である。

メインロボットMRは、第2上ハンドH3および第2下ハンドH4と、ロボット本体27と、第2上ハンドH3および第2下ハンドH4を保持する第2基台部28と、第2上ハンドH3および第2下ハンドH4をそれぞれ進退させる第2上進退機構29および第2下進退機構30と、第2基台部28を鉛直軸線まわりに旋回させる第2旋回機構31と、第2基台部28を鉛直方向に昇降させる第2昇降機構32とを備えている。

【0072】

第2上ハンドH3および第2下ハンドH4は、第2基台部28の上方において水平な姿勢で配置されている。第2上ハンドH3および第2下ハンドH4は、それぞれ、第2基台部28に対して水平移動可能である。第2基台部28は、第2旋回機構31に連結されており、第2旋回機構31は、支持アーム33を介して第2昇降機構32に連結されている。第2昇降機構32は、ロボット本体27に内蔵されている。

【0073】

第2上進退機構29は、第2上ハンドH3を水平方向に進退させる。また、第2下進退機構30は、第2下ハンドH4を水平方向に進退させる。第2上進退機構29および第2下進退機構30は、それぞれ、第2上ハンドH3および第2下ハンドH4を独立して進退させる。第2上ハンドH3は、第2下ハンドH4よりも上方において進退するように配置されている。また、第2上ハンドH3および第2下ハンドH4は、初期状態において鉛直方向に重なり合うように配置されている(図1参照)。

【0074】

また、第2旋回機構31は、第2基台部28を鉛直軸線まわりに旋回させることにより、第2上ハンドH3および第2下ハンドH4を鉛直軸線まわりに一体的に旋回させる。さらに、第2昇降機構32は、第2基台部28を鉛直方向に昇降させることにより、第2上ハンドH3および第2下ハンドH4を鉛直方向に一体的に昇降させる。したがって、メインロボットMRがいずれかの処理ユニット6の前方に位置する状態で、第2旋回機構31および第2昇降機構32が第2上ハンドH3および第2下ハンドH4を旋回および/または昇降させることにより、第2上ハンドH3および第2下ハンドH4を各処理ユニット6に対向させることができる。同様に、シャトルSTがメインロボットMRの近傍に位置する状態で、第2旋回機構31および第2昇降機構32が第2上ハンドH3および第2下ハンドH4を旋回および/または昇降させることにより、第2上ハンドH3および第2下ハンドH4をメインロボットMRの近傍に位置するシャトルSTに対向させることができる。

【0075】

図5は、基板処理装置1の電気的構成を説明するためのブロック図である。

基板処理装置1は、マイクロコンピュータを含む構成のメイン制御部34(制御手段)を備えている。メイン制御部34は、IR移動機構5、MR移動機構7、シャトル移動機構8、反転ユニット9、第1上進退機構23、第1下進退機構24、第1旋回機構25、第1昇降機構26、第2上進退機構29、第2下進退機構30、第2旋回機構31、第2昇降機構32などの動作を制御するようにプログラムされている。

【0076】

図6A〜図6Fは、それぞれ、メインロボットMRによる基板Wの搬送の一例を説明するための基板処理装置1の要部の図解的な平面図である。以下では、図1を参照して、基板Wの表面を処理するときのメインロボットMRによる基板Wの搬送の一例を説明する。また、以下の説明において、図6A〜図6Fを適宜参照する。

メインロボットMRによって基板Wを搬送させるときは、メイン制御部34が、いずれかの処理ユニット6の前方までメインロボットMRを移動させる。より具体的には、メイン制御部34は、図6Aに示すように、第2上ハンドH3および第2下ハンドH4に基板Wが保持されていない状態で、メインロボットMRをいずれかの処理ユニット6に向けて搬送路C1に沿って水平移動させる。また、このときメイン制御部34は、図6Aに示すように、複数枚の未処理の基板Wが保持された1つのシャトルSTを搬送路C1に沿って水平移動させて、このシャトルSTをメインロボットMRの近傍に位置させた状態でメインロボットMRに同行させる。すなわち、メイン制御部34は、1つのシャトルSTをメインロボットMRに同行させて、メインロボットMRとシャトルSTとの間で基板Wの受け渡しが可能な位置関係を保持させる。

【0077】

次に、メイン制御部34は、メインロボットMRとシャトルSTとの間で未処理の基板Wの受け渡しを行わせる。より具体的には、メインロボットMRが処理ユニット6の前方に到達すると、メイン制御部34は、第2上ハンドH3および第2下ハンドH4を一体的に旋回および/または昇降させて、メインロボットMRに同行するシャトルSTに第2上ハンドH3および第2下ハンドH4を対向させる。そして、メイン制御部34は、第2上ハンドH3および第2下ハンドH4がシャトルSTに対向した後すぐに、第2下ハンドH4をシャトルSTに向けて進出させて、図6Bに示すように、シャトルST内で保持された未処理の基板Wの下方に第2下ハンドH4を入り込ませる。その後、メイン制御部34は、第2下ハンドH4をわずかに上昇させて、シャトルST内で保持された未処理の基板Wを第2下ハンドH4によって掬い上げさせる。そして、メイン制御部34は、第2下ハンドH4をシャトルSTから退避させて、シャトルSTから基板Wを搬出させる。このように、本実施形態では、メインロボットMRとシャトルSTとの間で基板Wの受け渡しが可能な位置関係が保持されているので、メインロボットMRによる基板Wの搬送を滞りなく進行させて、メインロボットMRによる基板搬送時間の増加を抑制することができる。

【0078】

次に、メイン制御部34は、メインロボットMRと処理ユニット6との間で処理済みの基板Wおよび未処理の基板Wの受け渡しを行わせる。より具体的には、メイン制御部34は、第2上ハンドH3および第2下ハンドH4をその場で(メインロボットMRを水平移動させずに)旋回および/または昇降させて、第2上ハンドH3および第2下ハンドH4を処理ユニット6に対向させる。そして、メイン制御部34は、第2上ハンドH3および第2下ハンドH4が処理ユニット6に対向した後すぐに、第2上ハンドH3を処理ユニット6に向けて進出させて、図6Cに示すように、スピンチャック11に保持された基板Wの下方に第2上ハンドH3を入り込ませる。その後、メイン制御部34は、第2上ハンドH3をわずかに上昇させて、第2上ハンドH3によって処理済みの基板Wを掬い上げさせる。そして、メイン制御部34は、第2上ハンドH3を処理ユニット6から退避させて、処理済みの基板Wを処理ユニット6から搬出させる。その後、メイン制御部34は、第2下ハンドH4に保持された未処理の基板Wを処理ユニット6内に搬入させて、スピンチャック11に保持させる。そして、メイン制御部34は、第2下ハンドH4を処理ユニット6から退避させる。

【0079】

次に、メイン制御部34は、メインロボットMRとシャトルSTとの間での基板Wの受け渡し、および搬送路C1に沿うメインロボットMRの水平移動を同時に開始させる。より具体的には、メイン制御部34が、第2上ハンドH3および第2下ハンドH4を旋回および/または昇降させて、第2上ハンドH3および第2下ハンドH4をメインロボットMRに同行するシャトルSTに対向させる。また、メイン制御部34は、第2上ハンドH3および第2下ハンドH4を旋回および/または昇降させるのと同時に、メインロボットMRを次の処理ユニット6に向けて水平移動させる。このときメイン制御部34は、メインロボットMRにシャトルSTを同行させて、メインロボットMRとシャトルSTとの間で基板Wの受け渡しが可能な位置関係を保持させる。

【0080】

メイン制御部34は、図6Dに示すように、メインロボットMRを次の処理ユニット6に向けて水平移動させている間に、第2上ハンドH3に保持された処理済みの基板WをメインロボットMRに同行するシャトルSTに搬入させる。その後、メイン制御部34は、第2下ハンドH4によってメインロボットMRに同行するシャトルSTから未処理の基板Wを搬出させる。メインロボットMRとシャトルSTとの間での未処理の基板Wおよび処理済みの基板Wの受け渡しは、メインロボットMRが次の処理ユニット6の前方に到達するまでに完了されてもよいし、次の処理ユニット6の前方において完了されてもよい。いずれの場合でも、メインロボットMRとシャトルSTとの間で基板Wの受け渡しが行われているときに、メインロボットMRが搬送路C1に沿って水平移動するので、メインロボットMRの水平移動に伴う搬送時間の増加を抑制することができる。また、メインロボットMRとシャトルSTとの間での基板Wの受け渡しが完了するまでに、メインロボットMRを次の処理ユニット6の前方に到達させれば、メインロボットMRによる基板搬送時間を増加させずに、メインロボットMRを搬送路C1に沿って水平移動させることができる。

【0081】

次に、メイン制御部34は、メインロボットMRと次の処理ユニット6との間で処理済みの基板Wおよび未処理の基板Wの受け渡しを行わせる。より具体的には、メイン制御部34は、メインロボットMRが次の処理ユニット6の前方に到達した後、第2上ハンドH3および第2下ハンドH4を旋回および/または昇降させて、第2上ハンドH3および第2下ハンドH4を処理ユニット6に対向させる。そして、メイン制御部34は、第2上ハンドH3および第2下ハンドH4が処理ユニット6に対向した後すぐに、図6Eに示すように、スピンチャック11に保持された処理済みの基板Wを第2上ハンドH3によって搬出させる。その後、メイン制御部34は、第2下ハンドH4に保持された未処理の基板Wを処理ユニット6に搬入させる。メインロボットMRと処理ユニット6との間で基板Wの受け渡しが行われている間、メイン制御部34は、シャトルSTをメインロボットMRに同行させて、メインロボットMRとシャトルSTとの間で基板Wの受け渡しが可能な位置関係を保持させる。

【0082】

次に、メイン制御部34は、メインロボットMRとシャトルSTとの間で処理済みの基板Wの受け渡しを行わせる。より具体的には、メイン制御部34は、第2下ハンドH4によって未処理の基板Wを処理ユニット6に搬入させた後すぐに、第2上ハンドH3および第2下ハンドH4をその場で旋回および/または昇降させて、第2上ハンドH3および第2下ハンドH4をメインロボットMRに同行するシャトルSTに対向させる。そして、メイン制御部34は、第2上ハンドH3および第2下ハンドH4がシャトルSTに対向した後すぐに、第2上ハンドH3をシャトルSTに向けて進出させて、図6Fに示すように、第2上ハンドH3に保持された処理済みの基板WをシャトルSTに搬入させる。このように、本実施形態では、メインロボットMRとシャトルSTとの間で基板Wの受け渡しが可能な位置関係が保持されているので、メインロボットMRによる基板Wの搬送を滞りなく進行させて、メインロボットMRによる基板搬送時間の増加を抑制することができる。

【0083】

第2上ハンドH3に保持された処理済みの基板WがメインロボットMRに同行するシャトルSTに搬入された後は、メイン制御部34は、第2上ハンドH3および第2下ハンドH4に基板Wが保持されていない状態で、メインロボットMRを次の処理ユニット6に向けて搬送路C1に沿って水平移動させる。また、このときメイン制御部34は、複数枚の未処理の基板Wが保持されたシャトルSTを搬送路C1に沿って水平移動させて、このシャトルSTをメインロボットMRの近傍に位置させた状態でメインロボットMRに同行させる。すなわち、メイン制御部34は、メインロボットMRとシャトルSTとの間で基板Wの受け渡しが可能な位置関係を保持させる。そして、メイン制御部34は、メインロボットMRおよび複数のシャトルSTに前述の動作を繰り返し実行させる。

【0084】

図7A〜図7Dは、それぞれ、複数のシャトルSTの動作の一例を説明するための基板処理装置1の要部の図解的な平面図である。以下では、図1を参照して、基板Wの表面を処理するときの複数のシャトルSTの動作の一例を説明する。また、以下の説明において、図7A〜図7Dを適宜参照する。

基板処理装置1によって基板Wの表面を処理するときは、メイン制御部34が、図7Aに示すように、インデクサロボットIRによって、受け渡し位置P1に位置するシャトルSTに複数枚の未処理の基板Wを順次移載させる。また、メイン制御部34は、図7Bに示すように、シャトルSTに保持された未処理の基板Wの枚数がこのシャトルSTの最大保持枚数に達するまでに、基板Wが保持されていない別のシャトルST(図7Bでは、1番下のシャトルST)を少なくとも1つ受け渡し位置P1に位置させる。そして、シャトルSTに保持された未処理の基板Wの枚数が最大保持枚数に達すると、メイン制御部34は、図7Cに示すように、インデクサロボットIRによって、受け渡し位置P1に位置する次のシャトルST(図7Cでは、1番下のシャトルST)への未処理の基板Wの移載を開始させる。このように、シャトルSTに保持された未処理の基板Wの枚数が最大保持枚数に達するまでに、別のシャトルSTが受け渡し位置P1に配置されるので、インデクサロボットIRによるシャトルSTへの基板Wの移載が滞りなく進行する。

【0085】

また、メイン制御部34は、受け渡し位置P1に位置するシャトルSTに保持された未処理の基板Wの枚数が最大保持枚数に達すると、図7Cに示すように、メインロボットMRの近傍に向けてこのシャトルST(図7Cでは、下から2番目のシャトルST)を搬送路C1に沿って水平移動させる。このとき、図7Cに示すように、たとえば、2つのシャトルSTがメインロボットMRに同行し、1つのシャトルSTが受け渡し位置P1に位置し、1つのシャトルSTがメインロボットMRの近傍と受け渡し位置P1との間で移動している。メイン制御部34は、このような動作をインデクサロボットIRおよびシャトルSTに繰り返し実行させて、複数枚の未処理の基板Wが保持されたシャトルSTを受け渡し位置P1からメインロボットMRに向けて順次移動させる。したがって、メイン制御部34は、少なくとも1つのシャトルSTを受け渡し位置P1に位置させるとともに、受け渡し位置P1に位置するシャトルSTを順次交代させながら、複数枚の未処理の基板Wが保持されたシャトルSTを受け渡し位置P1からメインロボットMRに向けて順次移動させる。

【0086】

一方、複数枚の未処理の基板Wが保持されたシャトルSTがメインロボットMRの近傍に達すると、メイン制御部34は、このシャトルSTをメインロボットMRの近傍に位置させた状態でメインロボットMRに同行させる。そして、メイン制御部34は、メインロボットMRを搬送路C1に沿って水平移動させながら、メインロボットMRによって、メインロボットMRに同行するシャトルSTに保持された複数枚の未処理の基板Wを各処理ユニット6に順次搬入させ、図7Aに示すように、各処理ユニット6において処理された基板WをこのシャトルST(図7Aでは、1番上のシャトルST)に順次搬入させる。また、メイン制御部34は、図7Bに示すように、メインロボットMRに同行するシャトルSTに保持された処理済の基板Wの枚数がこのシャトルSTの最大保持枚数に達するまでに、未処理の基板Wが保持された別のシャトルST(図7Bでは、上から2番目のシャトルST)を少なくとも1つメインロボットMRに同行させる。そして、メインロボットMRに同行するシャトルSTに保持された処理済の基板Wの枚数が最大保持枚数に達すると、メイン制御部34は、図7Dに示すように、メインロボットMRによって、メインロボットMRに同行する別のシャトルST(図7Dでは、上から2番目のシャトルST)から未処理の基板Wを搬出させる。このように、シャトルSTに保持された処理済みの基板Wの枚数が最大保持枚数に達するまでに、別のシャトルSTがメインロボットMRの近傍に配置されるので、メインロボットMRによる基板Wの搬送が滞りなく進行する。

【0087】

また、メイン制御部34は、メインロボットMRに同行するシャトルSTに保持された処理済の基板Wの枚数が最大保持枚数に達すると、図7Dに示すように、受け渡し位置P1に向けてこのシャトルST(図7Dでは、1番上のシャトルST)を搬送路C1に沿って水平移動させる。このとき、図7Dに示すように、たとえば、1つのシャトルSTがメインロボットMRに同行し、1つのシャトルSTが受け渡し位置P1に位置し、2つのシャトルSTがメインロボットMRの近傍と受け渡し位置P1との間で移動している。メイン制御部34は、このような動作をメインロボットMRおよびシャトルSTに繰り返し実行させて、複数枚の処理済の基板Wが保持されたシャトルSTをメインロボットMRの近傍から受け渡し位置P1に向けて順次移動させる。したがって、メイン制御部34は、少なくとも1つのシャトルSTをメインロボットMRの近傍に位置させるとともに、メインロボットMRの近傍に位置するシャトルSTを順次交代させながら、複数枚の処理済みの基板Wが保持されたシャトルSTを受け渡し位置P1に向けて順次移動させる。そして、メイン制御部34は、受け渡し位置P1に達したシャトルSTに保持された複数枚の処理済の基板WをインデクサロボットIRによってキャリアCに1枚ずつ順次移載させる。これにより、複数枚の処理済の基板WがキャリアCに搬入される。

【0088】

以上のように本実施形態では、シャトルSTを搬送路C1に沿って移動させることにより、メインロボットMRが各処理ユニット6との間で基板Wを搬送するときに、メインロボットMRが受け渡し位置P1に向かって移動するための時間を短縮または削除することができる。そのため、複数の処理ユニット6が搬送路C1に沿って配列されている場合でも、メインロボットMRによる基板搬送時間の増加を抑制または回避することができる。これにより、基板処理装置1内での基板搬送時間の増加を抑制または回避することができる。したがって、複数の処理ユニット6が搬送路C1に沿って配列されている場合でも、基板処理装置1による基板Wの処理時間がメインロボットMRによる基板搬送時間によって律速されることを抑制または回避することができる。これにより、基板処理装置1のスループットを効率的に増加させることができる。

【0089】

また、この実施形態では、シャトルSTが4つ設けられているので、インデクサロボットIRおよびメインロボットMRによる基板Wの搬送が滞りなく進行する。より具体的には、前述のように、メイン制御部34は、受け渡し位置P1に位置するシャトルSTを順次交代させながら、未処理の基板Wが保持されたシャトルSTをメインロボットMRに向けて順次移動させる。また、メイン制御部34は、メインロボットMRの近傍に位置するシャトルSTを順次交代させながら、処理済みの基板Wが保持されたシャトルSTを受け渡し位置P1に向けて順次移動させる。したがって、受け渡し位置P1でのシャトルSTの交代と、メインロボットMRの近傍でのシャトルSTの交代とが同時期に行われる場合がある。本実施形態ではシャトルSTが4つ設けられているので、このような場合でも、図7Dに示すように、これらの交代を円滑に実施させて、受け渡し位置P1およびメインロボットMRの近傍に1つずつシャトルSTを位置させた状態で、これらの位置の間で2つのシャトルSTを移動させることができる。これにより、インデクサロボットIRおよびメインロボットMRによる基板Wの搬送が滞りなく進行する。

【0090】

さらに、この実施形態では、各処理ユニット6に設けられた処理室10の形状および大きさが統一されており、各処理室10内におけるスピンチャック11の相対位置が、処理室10の中心部から搬送路C1に平行な方向に離れた所定位置に統一されている。すなわち、複数の処理ユニット6間で仕様の少なくとも一部が共通化されている。したがって、処理ユニット6の設計および製造が容易であり、部品の共用化も可能となるので、それに応じて製造コストを削減できる。

【0091】

また、前述のように、この実施形態では、搬送路C1を挟んで水平に対向する2つの処理ユニット6にそれぞれ設けられた2つのスピンチャック11は、搬送路C1に平行な方向にずれて配置されている。したがって、メインロボットMRとこの2つのスピンチャック11との間で基板Wの受け渡しが行われるときには、MR移動機構7が、メインロボットMRを搬送路C1に沿って移動させる必要がある。しかしながら、この実施形態によれば、シャトルSTを搬送路C1に沿って移動させることにより、メインロボットMRの搬送負荷を低減することができるので、メインロボットMRの基板搬送時間の増加を抑制または回避しつつ、処理ユニット6の設計および製造を容易にすることができる。

【0092】

さらにまた、この実施形態では、メインロボットMRおよびシャトルSTを搬送路C1に沿って移動させることにより、搬送路C1内に比較的大きな空間を形成することができる。したがって、たとえば処理ユニット6をメンテナンスするときに、この処理ユニット6から離れた位置にメインロボットMRおよびシャトルSTを移動させれば、搬送路C1内に作業空間を形成することができる。これにより、メンテナンス作業その他の基板処理装置1内での作業を効率的に行うことができる。

【0093】

図8は、本発明の第2実施形態に係る基板処理装置201のレイアウトを示す図解的な平面図である。この図8において、前述の図1〜7に示された各部と同等の構成部分については、図1等と同一の参照符号を付してその説明を省略する。

この第2実施形態と前述の第1実施形態との主要な相違点は、メインロボットMRおよびこのメインロボットMRに対応する複数のシャトルSTにより構成されるユニットが2つ設けられおり、搬送路C1上に2つの受け渡し位置P2が設けられていることである。一方のメインロボットMRおよびこれに対応する複数のシャトルSTは、搬送路C1において一方の列を構成する複数処理ユニット6側(図8における上側の複数の処理ユニット6側)に配置されている。また、他方のメインロボットMRおよびこれに対応する複数のシャトルSTは、搬送路C1において他方の列を構成する複数処理ユニット6側(図8における下側の複数の処理ユニット6側)に配置されている。

【0094】

また、2つの受け渡し位置P2は、搬送路C1上における最もインデクサブロック2側の位置に設けられている。より具体的には、一方の受け渡し位置P2(図8における上側の受け渡し位置P2)は、搬送路C1において一方の列を構成する複数処理ユニット6側に設けられている。また、他方の受け渡し位置P2は、搬送路C1において他方の列を構成する複数処理ユニット6側に設けられている。シャトル移動機構8は、一方のメインロボットMRに対応する複数のシャトルSTを一方のメインロボットMRの近傍と一方の受け渡し位置P2との間で搬送路C1に沿って個別に水平移動させる。また、シャトル移動機構8は、他方のメインロボットMRに対応する複数のシャトルSTを他方のメインロボットMRの近傍と他方の受け渡し位置P2との間で搬送路C1に沿って個別に水平移動させる。

【0095】

メイン制御部34は、インデクサロボットIRによって、各キャリアCと、一方の受け渡し位置P2に位置するシャトルSTとの間で基板Wを移載させる。また、メイン制御部34は、前述の第1実施形態において説明したように、一方のメインロボットMRによって、一方の列を構成する各処理ユニット6と、一方のメインロボットMRに対応する各シャトルSTとの間で基板Wを搬送させる。また、このときメイン制御部34は、前述の第1実施形態において説明したように、一方のメインロボットMRに対応する複数のシャトルSTを一方のメインロボットMRの近傍と一方の受け渡し位置P2との間で搬送路C1に沿って個別に水平移動させる。

【0096】

同様に、メイン制御部34は、インデクサロボットIRによって、各キャリアCと、他方の受け渡し位置P2に位置するシャトルSTとの間で基板Wを移載させる。また、メイン制御部34は、前述の第1実施形態において説明したように、他方のメインロボットMRによって、他方の列を構成する各処理ユニット6と、他方のメインロボットMRに対応する各シャトルSTとの間で基板Wを搬送させる。また、このときメイン制御部34は、前述の第1実施形態において説明したように、他方のメインロボットMRに対応する複数のシャトルSTを他方のメインロボットMRの近傍と他方の受け渡し位置P2との間で搬送路C1に沿って個別に水平移動させる。

【0097】

以上のように本実施形態では、メインロボットMRおよびこのメインロボットMRに対応する複数のシャトルSTにより構成されるユニットが2つ設けられているので、第1実施形態に係る基板処理装置1に比べて、装置内での基板搬送時間を短縮することができる。したがって、複数の処理ユニット6が搬送路C1に沿って配列されている場合でも、基板処理装置201による基板Wの処理時間がメインロボットMRによる基板搬送時間によって律速されることを一層抑制または回避することができる。これにより、基板処理装置201のスループットを効率的に増加させることができる。

【0098】

図9は、本発明の第3実施形態に係る基板処理装置301のレイアウトを示す図解的な平面図である。この図9において、前述の図1〜8に示された各部と同等の構成部分については、図1等と同一の参照符号を付してその説明を省略する。

この第3実施形態と前述の第1実施形態との主要な相違点は、搬送路C3がキャリア配列方向Uと平行に形成されており、複数の処理ユニット6が搬送路C3に沿ってキャリア配列方向U1と平行に配列されていることである。8つの処理ユニット6は、搬送路C3を挟んでインデクサブロック2に対向する1つの列を形成している。また、8つの処理ユニット6は、2つずつ上下に重ねられており、それぞれ扉14をインデクサブロック2側に向けて配置されている。また、メインロボットMRは、搬送路C3における複数の処理ユニット6側に配置されている。また、複数のシャトルSTは、搬送路C3におけるインデクサブロック2側に配置されている。

【0099】

MR移動機構7は、メインロボットMRを搬送路C3における複数の処理ユニット6側の部分に沿って水平移動させる。また、シャトル移動機構8は、複数のシャトルSTをメインロボットMRの近傍とインデクサロボットIRの近傍との間で搬送路C3に沿って個別に水平移動させる。すなわち、この実施形態では、搬送路C3におけるインデクサロボットIRの近傍の位置が受け渡し位置P3に設定されている。したがって、受け渡し位置P3は、キャリア配列方向U1に沿うインデクサロボットIRの移動に伴って搬送路C3内を移動する。

【0100】

メイン制御部34は、インデクサロボットIRによって、各キャリアCと、インデクサロボットIRの近傍に位置するシャトルSTとの間で基板Wを移載させる。また、メイン制御部34は、前述の第1実施形態において説明した場合と同様に、メインロボットMRによって、各処理ユニット6と各シャトルSTとの間で基板Wを搬送させる。また、このときメイン制御部34は、前述の第1実施形態において説明した場合と同様に、複数のシャトルSTをメインロボットMRの近傍とインデクサロボットIRの近傍との間で搬送路C3に沿って個別に水平移動させる。

【0101】

以上のように本実施形態では、受け渡し位置P3が、搬送路C3におけるインデクサロボットIRの近傍の位置に設定されている。したがって、インデクサロボットIRがキャリアCと受け渡し位置P3に位置するシャトルSTとの間で基板Wを移載するときに、インデクサロボットIRを移動させる必要がない。したがって、インデクサロボットIRによる基板Wの移載時間を短縮することができる。これにより、基板処理装置301のスループットを効率的に増加させることができる。

【0102】

図10は、本発明の第4実施形態に係る基板処理装置401のレイアウトを示す図解的な平面図である。また、図11は、本発明の第4実施形態に係る基板処理装置401に備えられたシャトルST4の図解的な側面図である。この図10および図11において、前述の図1〜9に示された各部と同等の構成部分については、図1等と同一の参照符号を付してその説明を省略する。

【0103】

この第4実施形態と前述の第1実施形態との主要な相違点は、各シャトルST4(待機機構)が、シャトルST4で待機中の基板Wの表裏を反転させる待機基板反転機構35を備えていることである。図11に示すように、待機基板反転機構35は、ケーシング16内に配置されており、ケーシング16によって保持されている。したがって、シャトル移動機構8の駆動力が各シャトルST4のケーシング16に与えられると、ケーシング16および待機基板反転機構35が搬送路C1に沿って一体的に水平移動する。

【0104】

図11に示すように、待機基板反転機構35は、水平に配置された固定板36と、固定板36を上下に挟んで水平に配置された複数の可動板37とを有している。固定板36および複数の可動板37は、それぞれ、矩形状であり平面視において重なり合うように配置されている。固定板36は、支持板38に水平状態で固定されており、各可動板37は、鉛直方向に延びるガイド39を介して、水平状態で支持板38に取り付けられている。各可動板37は、支持板38に対して鉛直方向に移動可能である。各可動板37は、エアーシリンダなどの図示しないアクチュエータによって鉛直方向に移動させられる。

【0105】

また、支持板38には、回転アクチュエータ40が取り付けられている。回転アクチュエータ40は、支持板38とともに固定板36および複数の可動板37を水平な回転軸線まわりに一体的に回転させる。回転アクチュエータ40は、支持板38を水平な回転軸線まわりに180度回転させることにより、固定板36および複数の可動板37の上下を反転させることができる。

【0106】

また、固定板36および複数の可動板37において、互いに対向する面(たとえば、固定板36の上面と、固定板36の真上の可動板37の下面)には、それぞれ複数本の支持ピン41が取り付けられている。複数本の支持ピン41は、それぞれの面において、基板Wの外周形状に対応する円周上で適当な間隔を開けて配置されている。固定板36は、複数本の支持ピン41を介して、その上方で1枚の基板Wを水平に支持することができる。同様に、複数の可動板37は、それぞれ、複数本の支持ピン41を介して、その上方で1枚の基板Wを水平に支持することができる。

【0107】

たとえば、固定板36上に基板Wが載置された状態で、固定板36の真上の可動板37を降下させることにより、固定板36と可動板37との間で基板Wを水平に保持することができる。また、たとえば、図11において1番下の可動板37上に基板Wが載置された状態で、この可動板37を上昇させることにより、1番下の可動板37と、下から2番目の可動板37との間で基板Wを水平に保持することができる。そして、固定板36と可動板37との間、および/または可動板37同士の間に基板Wが保持された状態で、回転アクチュエータ40によって支持板38を水平な回転軸線まわりに回転させることにより、保持された基板Wの表裏を反転させることができる。

【0108】

この第4実施形態に係る基板処理装置401によって基板Wの裏面のみを処理する場合は、たとえば、インデクサロボットIRが、キャリアCから受け渡し位置P1に位置するシャトルST4に未処理の基板Wを1枚ずつ移載して、このシャトルST4に複数枚の未処理の基板Wを搬入する。そして、シャトル移動機構8が、未処理の基板Wが搬入されたシャトルST4をメインロボットMRの近傍に移動させて、このシャトルST4をメインロボットMRに同行させる。待機基板反転機構35は、シャトルST4が搬送路C1内を移動する間に、シャトルST4で待機中の複数枚の基板Wの表裏を一括して反転させて、各基板Wの裏面を上に向ける。そして、メインロボットMRが、シャトルST4に保持された未処理の基板Wを各処理ユニット6に搬入する。これにより、基板Wの裏面が処理される。

【0109】

基板Wの裏面が処理された後は、メインロボットMRが、裏面を上に向けた状態で処理済みの基板Wを各処理ユニット6からシャトルST4に搬送する。その後、シャトル移動機構8が、メインロボットMRに同行するシャトルST4を受け渡し位置P1に向けて移動させる。待機基板反転機構35は、シャトルST4が搬送路C1内を移動する間に、シャトルST4で待機中の複数枚の基板Wの表裏を一括して反転させて、各基板Wの表面を上に向ける。そして、インデクサロボットIRが、受け渡し位置P1に位置するシャトルST4からいずれかのキャリアCに処理済みの基板Wを移載する。このようにして、基板処理装置401における基板Wの裏面の処理が行われる。

【0110】

以上のように本実施形態では、基板Wの表裏を反転させる待機基板反転機構35がシャトルST4に設けられているので、基板Wの表裏を反転させるときに、第1実施形態に係る基板処理装置1のように、MR移動機構7によってメインロボットMRを反転ユニット9(図1参照)の近傍にまで移動させなくてもよい。したがって、メインロボットMRによる基板搬送時間を増加させずに、基板Wの表裏を反転させることができる。これにより、基板Wの裏面、または基板Wの両方の面を処理する場合であっても、基板処理装置401内での基板搬送時間が増加することを抑制または回避することができる。

【0111】

図12は、本発明の第5実施形態に係る基板処理装置501のレイアウトを示す図解的な平面図である。また、図13は、本発明の第5実施形態に係る基板処理装置501に備えられたメインロボットMR5の図解的な側面図である。この図12および図13において、前述の図1〜11に示された各部と同等の構成部分については、図1等と同一の参照符号を付してその説明を省略する。

【0112】