剥離液リサイクルシステムと運転方法および剥離液のリサイクル方法

【課題】大面積の基板上のCu膜若しくはCu合金膜をウェットエッチングすることによって配線等とする際に、Cu膜にダメージを与えないように剥離し、なおかつ、Cu膜の上に堆積させる層との間の接着力を低下させないフォトレジストの剥離液を用いた剥離液リサイクルシステムを提供する。

【解決手段】主剤と極性溶媒と水からなる混合液およびレジスト成分からなる剥離液を繰り返し使用し、剥離液中のレジスト濃度が所定の値に達したら、剥離液の一部を排出管から排出し、新たな剥離液の供給を受けるレジスト剥離装置と、廃液タンクと、廃液タンク中の剥離液を蒸留する蒸留再生装置と、前記分離液中の主剤と極性溶媒の組成比率を調べる成分検査装置と、分離液の主剤と極性溶媒および水の比率が予め決められた比率になるように不足分の主剤と極性溶媒および水を追加して、混合液を調製する調合装置と混合液を貯留する供給タンクを有する。

【解決手段】主剤と極性溶媒と水からなる混合液およびレジスト成分からなる剥離液を繰り返し使用し、剥離液中のレジスト濃度が所定の値に達したら、剥離液の一部を排出管から排出し、新たな剥離液の供給を受けるレジスト剥離装置と、廃液タンクと、廃液タンク中の剥離液を蒸留する蒸留再生装置と、前記分離液中の主剤と極性溶媒の組成比率を調べる成分検査装置と、分離液の主剤と極性溶媒および水の比率が予め決められた比率になるように不足分の主剤と極性溶媒および水を追加して、混合液を調製する調合装置と混合液を貯留する供給タンクを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フォトレジスト用剥離液に関する。特に、液晶ディスプレイや有機ELディスプレイ等のフラットパネルディスプレイ(FPD)のCu又はCu合金配線基板製造に好適に使用されるフォトレジスト用剥離液の剥離液リサイクルシステムと運転方法および剥離液のリサイクル方法に関する。

【背景技術】

【0002】

ICやLSI等では、半導体素子の高集積化とチップサイズの縮小化に伴い、配線回路の微細化及び多層化が進み、半導体素子で用いる金属膜の抵抗(配線抵抗)と配線容量に起因する信号の遅延などが問題視されている。そのため、配線抵抗をより小さくするためにアルミニウム(Al)よりも抵抗の少ない銅(Cu)が用いられるようになっている。

【0003】

また、液晶ディスプレイ等のFPDでも、従来配線材料としてAlが採用されてきたが、近年の基板大型化や高精細化および有機ELへの対応のため、半導体素子同様に、配線抵抗を下げる必要があり、Alよりも抵抗の少ないCu若しくはCu合金等を配線材料として用いられることが試みられている。

【0004】

CuはAlに比べ、表面に生成する酸化被膜の保護性が弱いため、水溶液中では腐食しやすい。従って、配線パターンを安定して形成できないという課題がある。そこで、半導体の製造では、プラズマを使ったドライプロセスで腐食を防止している。しかし、FPDは半導体よりも基板サイズが大きく、プラズマを使ったドライプロセスの適用が困難である。そのため、ウェットエッチング工法を用いた配線形成の開発が不可欠である。

【0005】

配線材料としてCuを用いた場合の課題は、上記に示したようにウェットエッチングによるCu膜面の腐食である。よく知られているように、ウェットエッチングによるフォトリゾグラフィでは、基材上に形成したCu膜にレジストで配線パターンを形成し、Cuを溶解するエッチャントによって不要な部分のCu膜を除去し、最後にレジストを除去することで、所望の配線パターンを得る事ができる。

【0006】

ここで、Cu膜が腐食されるのは、最後のレジスト膜の剥離工程である。この工程では、Cu膜表面に付着していたレジストが無くなるため、Cu膜表面が剥離液に直接曝される。特にレジストの剥離液は、アルカリ性を示し、また水も混在されている。そのため、Cu膜は容易に腐食される。そこで、フォトレジストを剥離する事と、Cu膜の腐食を防止する事をバランス良く達成するフォトレジスト剥離液の開発が行われている。その主たる手法は、剥離液中にCu膜の腐食防止剤を混入させることである。

【0007】

特許文献1では、(a)含窒素有機ヒドロキシ化合物が10〜65重量%、(b)水溶性有機溶媒が10〜60重量%、(c)水が5〜50重量%、防食剤として(d)ベンゾトリアゾール系化合物が0.1〜10重量%からなるフォトレジスト用剥離液が開示されており、(a)含窒素有機ヒドロキシ化合物としては25℃の水溶液における酸解離定数(pKa)が7.5〜13のアミン類が好ましいとされている。

【0008】

しかし、このような組成ではフォトレジスト剥離液のpHは10以上の強アルカリとなる。したがって、銅配線は、液中の溶存酸素によって、HCuO2−やCuO2−イオンを生成して容易に溶解、すなわち腐食する。また、防食剤の(d)ベンゾトリアゾール系化合物は強アルカリ溶液中では重合度の高いポリマー皮膜を作れず、防食性が弱い。そのため、添加量を増やさなければならず、過剰に添加されたベンゾトリアゾール系化合物がCu膜配線上に残留し、異物として残ってしまうおそれがある。

【0009】

特許文献2では、(a)一級または二級のアルカノールアミンを5〜45重量%、(b)極性有機溶剤及び水を50〜94.95重量%、(c)マルトールやウラシルや4−ヒドロキシ−6−メチル−2−ピロンなどからなる群から選択される少なくとも1種の複素環式化合物を0.05〜10重量%からなるフォトレジスト用剥離液が提案されている。このような組成の場合でも、フォトレジスト剥離液のpHは10以上の強アルカリであり、銅配線は腐食しやすい。したがって、過剰に防食剤(c)を添加すると、防食剤(c)がCu配線上に残留し、異物として残ってしまうおそれがある。

【0010】

特許文献3では基板上に銅配線パターンを形成した後、その銅配線パターンをベンゾトリアゾールを2×10−6〜10−1mol・dm−3含有する水溶液により洗浄する半導体装置の製造方法が提案されている。

【0011】

さらに、ウェットエッチングによる工法では、剥離液を含め、さまざまな溶液が大量に使用される。これらは、そのまま廃棄すると環境汚染となるおそれが大きい。また、比較的高価な材料でもある。したがって、使用した剥離液等はリサイクルの処理を行い、再生しながら繰り返し使用できるのが好ましい。

【0012】

このような観点から特許文献4では、多価アルコールとアルカノールアミンと水とグリコールエーテルと、防食剤からなる剥離液が開示されている。特に水はリサイクルの観点から30質量%以下であり、グリコールエーテルは主たる再生用材料として60質量%以上とすることが望ましいとされている。

【0013】

また、大量に使用する剥離液の濃度を常に所定の範囲に維持するという観点から、特許文献5乃至7では、繰り返し使用している剥離液の成分濃度を吸光度計で測定し、不足している成分をリアルタイムで供給し、常に剥離液の濃度を一定に維持する技術が開示されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許第3514435号公報

【特許文献2】特開2008−216296号公報

【特許文献3】特許第3306598号公報

【特許文献4】特開2007−114519号公報

【特許文献5】特許第2602179号公報

【特許文献6】特許第3093975号公報

【特許文献7】特許第3126690号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

特許文献1では、Cuのエッチングにはドライエッチング処理を行って評価されている。CuのエッチャントとAlのエッチャントが異なるものであることは知られており、特にCuをウェットエッチングする酸化剤系のエッチング液では、レジスト層は変質され、剥離しにくくなる。すなわち、特許文献1で開示されたフォトレジストの剥離液は、Cu若しくはCu合金をウェットエッチング処理する工程で用いるフォトレジストの剥離液としては単純には適用できない。

【0016】

特許文献2は、この点考慮されており、まさに、大面積の基板上のCu若しくはCu合金をウェットエッチングする際に用いるフォトレジストの剥離液を開示している。しかし、剥離液の主剤として用いている一級又は二級のアルカノールアミンは強アルカリを示すため、腐食防止剤として添加する複素環式化合物はその作用が弱まる。そのため、複素環式化合物は0.05〜10wt%とかなり多い組成となっている。

【0017】

特許文献2が検討していないのは、腐食防止剤として添加するこれらの複素環式化合物は、Cu膜との間に不溶性の化合物を形成して、腐食を防止するが、同時にCu膜の上に成膜処理される層との間の接着性を低下させる点である。つまり、0.05〜10wt%の量の腐食防止剤は、Cu膜の上に形成される膜との接着性を低下させるという問題を生じさせる。

【0018】

特許文献3は、Cu膜上のフォトレジストを剥離する際の洗浄過程でCu膜が洗浄剤と接触させた際に腐食されるのを防止するのにBTA(ベンゾトリアゾール)がCu膜との間に不溶性の化合物を形成する点を開示している。しかし、基本的にCu膜はドライエッチングにおける処理である。また、特許文献2同様、Cu膜上に形成する次の層との接着性まで考慮したものではない。

【0019】

さらに、剥離液のリサイクルという観点からは次のような課題が生じる。剥離液を構成する材料の中で、アミン系材料と溶剤および腐食防止剤は、沸点が近接しており、その分離は容易ではない。つまり、アミン系材料と溶剤と腐食防止剤は、まとめて分離されることになる。まとめて分離された分離液は、その材料の構成比を検査することで、不足分を追加し再生される。

【0020】

ここで、上記のようにCu膜の上に形成される膜との接着性を考慮すると、腐食防止剤は微量しか添加できない。そうすると、蒸留等によって剥離液の排液から分離された液中の腐食防止剤の含有量を検査するのは困難になる。含有量が少ない上、アミン系材料や溶剤と沸点が近いため、判別も弁別もできないからである。

【0021】

このような状況で再生(リサイクル)処理が繰り返されると、剥離液中では、微量な含有量であるものの、腐食防止剤が濃縮される。腐食防止剤は、微量で腐食防止効果を示す。つまりCu膜上に不動体を形成する。そのため、わずかでも濃縮されると、Cu膜上に形成される膜の接着性に確実に影響を及ぼす。結果、剥離液を再生使用していると、ある時、突然Cu膜上に形成される膜にピンホールやCu膜からの剥離といった問題が発生することとなる。

【0022】

特許文献5乃至7は、繰り返し使用されている剥離液の成分濃度を一定に維持するための発明である。剥離液の廃液をリサイクルする点については、開示されてはいない。しかし、廃液の構成は主剤となるアミン類、溶剤、水であるものが開示されており、このような構成の剥離剤の廃液をリサイクルするのは、従来技術の組み合わせで類推可能に見える。しかしながら、特許文献5乃至7では、Cu膜上に形成されたレジスト膜を除去する点については、何も開示されていない。従って、Cu膜上のレジスト膜を除去する剥離液についてどのようにリサイクルするかの技術的な解決策は意図されていなかったと考えられる。

【0023】

本発明は、大面積の基板上のCu若しくはCu合金層をウェットエッチングすることによって配線等とする際に、露光され、変質し剥離しにくくなったフォトレジストをCu膜にダメージを与えないように剥離し、なおかつ、Cu膜の上に形成させる膜との間の接着力を低下させないフォトレジストの剥離液をリサイクルするためのシステムおよびその運転方法、また剥離液のリサイクル方法を提供することである。

【課題を解決するための手段】

【0024】

上記の課題を解決するためには、剥離剤の構成成分と容易に分離できる腐食防止剤を使用することが必要である。本発明の発明者は、鋭意検討を重ねた結果、露光され、剥離液で剥離されたフォトレジスト自体と、Cu膜の腐食性の低い剥離液との組合せが、Cu膜を腐食せず、なおかつレジスト膜をも溶解させることができることを確認するに至って、本発明を完成するに至った。

【0025】

本発明で用いるフォトレジスト剥離液は、主剤として三級アミン、腐食防止剤としての効果を奏すると考えられる成分としてレジスト成分を用いることを特徴とする。また、本発明はベンゾトリアゾール系化合物に代表される微量添加される腐食防止剤を含まない。

【0026】

より具体的に、本発明の剥離液リサイクルシステムは、

Cu膜上に形成された露光済みポジ型レジスト膜を剥離する剥離液を再生利用する剥離液リサイクルシステムであって、

主剤と極性溶媒と水からなる混合液およびレジスト成分からなる剥離液を貯留する剥離液槽と、

前記剥離液槽内の前記剥離液を繰り返し使って被処理物上の露光済みポジ型レジスト膜を除去する除去手段と

前記混合液を前記剥離液槽に供給する供給管と、

前記剥離液槽内の前記剥離液の一部を排出する排出管と

前記剥離液中のレジスト濃度が所定の値に達したら、前記剥離液の一部を前記排出管から排出し、前記供給管から新たな剥離液の供給を受けるレジスト剥離装置と、

前記排出管と連結され、前記排出された剥離液を貯留する廃液タンクと、

前記廃液タンク中の前記排出された剥離液を蒸留して、主剤と極性溶媒を含む分離液を留出させる蒸留再生装置と、

前記分離液中の主剤と極性溶媒の組成比率を調べる成分分析装置と、

前記分離液の主剤と極性溶媒および水の比率が予め決められた比率になるように不足分の主剤と極性溶媒および水を追加して、再生された混合液を調製する調合装置と、

前記再生された混合液を貯留する供給タンクを有することを特徴とする。

【0027】

また、本発明の剥離液リサイクルシステムにおいて、剥離液は三級アルカノールアミンが1〜9質量%、極性溶媒を10〜70質量%、水を10〜40質量%およびレジスト成分が100ppm以上、3000ppm以下であることを特徴とする。

【0028】

また、本発明の剥離液リサイクルシステムの運転方法は、

前記レジスト剥離装置の剥離液槽中の剥離液のレジスト濃度を測定する工程と、

前記レジスト濃度が所定の値に達したら前記貯留剥離液の一部を抜き出す工程と、

前記剥離液槽に前記供給タンクから混合液をレジスト濃度が所定の最小値になるまで追加する工程と、

前記抜き出した一部の剥離液を前記蒸留再生装置で蒸留し前記主剤と極性溶媒を含む分離液を得る工程と、

前記分離液中の成分比を調べる工程と、

分離液の主剤と極性溶媒および水の比率が予め決められた比率になるように不足分の主剤と極性溶媒および水を追加して、再生された混合液を調製する工程と

前記再生された混合液を供給タンクに貯留する工程を含むことを特徴とする。

【0029】

また本発明の剥離液のリサイクル方法は、

三級アルカノールアミンが1〜9質量%、極性溶媒を10〜70質量%、水を10〜40質量%およびレジスト成分が3000ppm以下からなるフォトレジスト剥離液のリサイクル方法であって、

剥離処理をおこなう処理容器に剥離液を投入する工程と、

剥離処理を行う工程と、

剥離処理液中のレジスト濃度をモニタする工程と、

前記剥離液中のレジスト成分濃度が所定の値を超えたら剥離処理を停止し、剥離液の一部を抜き出す工程と、

前記抜き出した剥離液を蒸留し、三級アルカノールアミンと極性溶媒からなる分離液を抽出する工程と、

前記分離液に前記剥離液として不足している成分については追加され剥離液を再生する工程と、

前記再生された剥離液を再び前記処理容器中に投入する工程を含むことを特徴とする。

【発明の効果】

【0030】

本発明の剥離液リサイクルシステムは、レジスト成分をCu膜の腐食防止剤として使用する、三級アルカノールアミン、極性溶媒、水といった成分からなるレジスト剥離液を使用するので、三級アルカノールアミンおよび極性溶媒の分離液と、水と、レジスト成分を完全に分離することができる。つまり、再生された三級アルカノールアミンと極性溶媒には、Cu膜の腐食防止剤といった微量添加物が含まれていない。したがって、なんど再生しても微量成分が濃縮されることが無いので、Cu膜上に形成されたレジストの剥離液を安定してリサイクルさせることができる。

【0031】

また、処理容器(処理槽)中に、常に所定量の使用済み剥離液を残したまま三級アルカノールアミンと、極性溶媒と水だけを追加供給することで、Cu膜の腐食防止機能を有する剥離液を維持させることができる。

【図面の簡単な説明】

【0032】

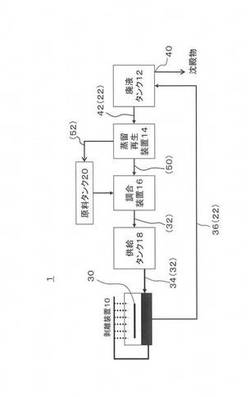

【図1】本発明のリサイクルシステムの構成を示す図である。

【図2】剥離液装置の構成を示す図である。

【図3】蒸留再生装置の構成を示す図である。

【図4】調合装置および原料タンクの構成を示す図である。

【図5】本発明のリサイクルシステム運転フローを示す図である。

【図6】本発明のリサイクルシステムにおいて蒸留再生装置の運転フローを示す図である。

【図7】剥離装置内の剥離液槽中の剥離液の入れ替えによるレジスト成分の濃度の変化と、剥離液の容量の変化を示す図である。

【図8】剥離液中のレジスト成分濃度と製品の欠陥率の関係を示すグラフである。

【図9】剥離液のリサイクル方法のフローを示す図である。

【図10】本発明のリサイクルシステムに基板洗浄ラインを設けた場合の実施例の構成を示す図である。

【発明を実施するための形態】

【0033】

以下本発明を図面および実施例を示しながら説明を行うが、本発明の趣旨を逸脱しない範囲で、実施形態は変更することができる。

【0034】

(実施の形態1)

本発明に用いるフォトレジスト剥離液は、三級アルカノールアミンが1〜9質量%、極性溶媒を10〜70質量%、水を10〜40質量%、レジスト成分が3000ppm以下からなる。なお、本明細書および特許請求の範囲を含め、三級アルカノールアミンと極性溶媒と水を混合したものを便宜上混合液と呼ぶ。また、三級アルカノールアミンはアミン類、若しくは三級アミンとも呼ぶ。

【0035】

三級アルカノールアミンとしては、具体的に以下のものが好適に利用できる。トリエタノールアミン、N,N−ジメチルエタノールアミン、N,N−ジエチルエタノールアミン、N,N−ジブチルエタノールアミン、N−メチルエタノールアミン、N−エチルエタノールアミン、N−ブチルエタノールアミン、N−メチルジエタノールアミン等である。これらは、複数種類を混合して用いてもよい。

【0036】

極性溶媒としては、水と親和性のある有機溶媒であればよい。また上記の三級アルカノールアミンとの混合性が良好であればより好適である。

【0037】

このような水溶性有機溶媒としては、ジメチルスルホキシド等のスルホキシド類;ジメチルスルホン、ジエチルスルホン、ビス(2−ヒドロキシエチル)スルホン、テトラメチレンスルホン等のスルホン類;N,N−ジメチルホルムアミド、N−メチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルアセトアミド、N,N−ジエチルアセトアミド等のアミド類;N−メチル−2−ピロリドン、N−エチル−2−ピロリドン、N−プロピル−2−ピロリドン、N−ヒドロキシメチル−2−ピロリドン、N−ヒドロキシエチル−2−ピロリドン等のラクタム類;1,3−ジメチル−2−イミダゾリジノン、1,3−ジエチル−2−イミダゾリジノン、1,3−ジイソプロピル−2−イミダゾリジノン等のイミダゾリジノン類;エチレングリコール、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、ジエチレングリコール、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノプロピルエーテル、ジエチレングリコールモノブチルエーテルなどのジエチレングリコールモノアルキルエーテル(アルキルは炭素原子数1〜6の低級アルキル基)等の多価アルコール類、およびその誘導体が挙げられる。これらの中で、ジメチルスルホキシド、N−メチル−2−ピロリドン、ジエチレングリコールモノブチルエーテルの中から選ばれる少なくとも1種が、より一層の剥離性、基板に対する防食性等の点から好ましく用いられる。中でも、ジエチレングリコールモノブチルエーテル、N−メチル−2−ピロリドンが特に好ましい。これらの成分は複数種類を混合して用いてもよい。

【0038】

水は、純水であることが好ましいが、工業的に利用できる範囲内で、不純物が含まれていてもよい。すなわち、RO膜を通過させた純水を用いなくてもよい。数μm以上の配線を形成する場合は、多少の不純物は許容できる場合もあるからである。

【0039】

本発明で用いる剥離液では、混合液(三級アルカノールアミンと極性溶媒と水)に加え、レジスト成分が3000ppm以下で含まれていてもよい。レジスト成分は本発明の剥離液が剥離するフォトレジストの成分である。より詳しくは、フォトリゾグラフィの工程において、露光され、エッチャント(酸性)に曝されて、剥離液によってCu膜表面から剥離されたレジスト成分である。

【0040】

したがって、本明細書において「レジスト成分」とは露光される前のフォトレジストの成分が変化した成分であってもよい。言い換えると、露光される前のフォトレジストに含まれていない成分であっても、露光されたフォトレジストに含まれる若しくは露光されたフォトレジストから混合液中に溶けだした成分、剥離液に会合することで変化し溶けだした成分であればよい。

【0041】

本発明の発明者は、Cu膜上に塗布され、露光されたフォトレジストを混合液(三級アルカノールアミンと極性溶媒と水)によって溶解すると、Cu膜の腐食が実質的に問題のない程度に押さえられ、なおかつレジストの溶解性も維持できることを確認することで、本発明を完成するに至った。この理由は明確ではないが1つの説明として次のように考えられる。

【0042】

ポジ型フォトレジストは、アルカリ溶液に溶解する樹脂と、感光剤の混合物であり、感光剤が樹脂の溶解点を保護していると考えられている。樹脂はノボリック樹脂が使われることが多い。感光剤はポジ型フォトレジストの場合は、ジアゾナフトキノン(DNQ)が使用される場合が多い。このDNQは、感光すると、インデンケテンに変化する。インデンケテンは、水と出会うと加水分解反応し、インデンカルボン酸に変化する。

【0043】

インデンカルボン酸は、アルカリ溶液に可溶であるので溶けだす。結果、樹脂の溶解点がアルカリ溶液に曝され、フォトレジストが剥離する。ここで、このインデンカルボン酸がCu膜の表面に付着することで、混合液(三級アルカノールアミンと極性溶媒と水)からCu膜の腐食を防止しているものと考えられる。また、このインデンカルボン酸は融点が200℃以上であるので、剥離液の混合液との分離は極めて容易である。従って、レジスト成分はポジ型フォトレジストからの成分であるのが好ましい。

【0044】

また、これらの成分が含まれた剥離液は、露光されたレジスト自体の溶解を阻害しない。これは後述する実施例によって示されるが、もともと露光されたレジスト膜から溶解してきた成分であるので、膜の溶解箇所に再付着若しくは再結合などを起こさないためであると考えられる。

【0045】

また、本発明で用いる剥離液は、露光されたフォトレジストが形成されたCu膜に対して使用する場合は、最初に投入する剥離液中にレジスト成分がなくてもよい。レジスト成分は露光されたレジストから得る事ができるからである。

【0046】

本発明で用いる剥離液では、明確ではないものの、Cu膜表面の腐食防止はレジスト成分が担っていると考えられる。したがって、使い始めの剥離液は、レジスト成分を含まなくても、Cu膜上の露光されたフォトレジストから供給される。しかし、逆に言うと、繰り返し使用していると、剥離液中のレジスト成分の濃度が上がる。レジスト成分には、レジストを構成する樹脂も含まれるため、レジスト成分の濃度の上昇はデブリ(レジスト膜の破片)の増加にもつながる。また、レジスト成分が多くCu膜表面に残留すると、Cu膜の上に形成される膜との接着性が低下する。

【0047】

つまり、剥離液を効果的に利用するためのレジスト成分の濃度には上限が存在する。本発明で用いる剥離液では、繰り返し使用する剥離液中のレジスト成分は剥離液中3000ppm以下であるのが好ましい。レジスト成分が、この濃度以上になると、Cu膜上に形成する膜にピンホールなどの接着不良の箇所が発生するからである。言い換えると、本発明で用いる剥離液は、レジスト成分がゼロから3000ppmまで濃度が上昇するまで、再生することなく繰り返し使用することができる。

【0048】

本発明で用いる剥離液は、レジスト成分から腐食防止剤を得ていると考えられるので、Cu膜表面の腐食は抑制される。しかし、腐食防止剤でも保護できないほど剥離液中の他の成分の腐食力が強いとCu膜表面は腐食を受ける。したがって、本発明で用いる剥離液における三級アルカノールアミンと、極性溶媒と水の比率は、露光されたレジストを溶解させられる程度のアルカリ性であって、レジスト成分の存在下で実質的にCu膜が残存する程度の腐食力であることが必要である。なお、ここで実質的にCu膜が残存するとは、剥離液によってCu膜上の露光されたレジストを除去しても、製品として支障ない程度にCu膜が残ることをいう。

【0049】

そのために本発明で用いるフォトレジスト剥離液での三級アルカノールアミンの配合量としては、剥離液全量に対して1〜9質量%、より好ましくは2〜7質量%、最も好ましくは4〜6質量%が好適である。9質量%以上含まれると、レジスト成分が含まれていたとしてもCu膜に腐食が生じてしまうからである。また1質量%以下では、フォトレジストを剥離することができなくなるからである。

【0050】

後述する実施例でも示されるが、一級および二級のアルカノールアミンと比較して三級アルカノールアミンは、pH値はあまり変わりが無い。しかし、酸解離定数(pKa)は、一級アルカノールアミンであるMEA(モノエタノールアミン)が9.55であるのに対して、三級アルカノールアミンであるMDEA(N−メチルジエタノールアミン)は8.52である。つまり、アルカリの程度がMDEAの方が低い。このため、三級アルカノールアミンの方がCu膜表面に対する腐食力が低いと考えられる。

【0051】

また、違う見方としては、以下のような考え方もできる。一級および二級のアミンでは、窒素に水酸基がまだ残っている。この水酸基は、上述したインデンカルボン酸を容易にトラップすると考えられる。一方、三級アミンでは窒素に結合していた水酸基は他の官能基と置き換わっており、インデンカルボン酸の動きを阻害しない。そのため、一級および二級のアミンでは、レジスト膜から生成したインデンカルボン酸がCu膜表面に結合することができず、Cu膜の表面が腐食される。一方、三級アミンの存在下では、溶液中で出来上がったインデンカルボン酸は、三級アミンから阻害されることなくCu膜上に保護層を形成する。

【0052】

また、いずれの反応も共に生じているとも考えられる。いずれにしても、三級アルカノールアミンと極性溶媒と水の組み合わせでは、露光されたレジスト膜が形成されたCu膜からレジスト膜を除去する際に、Cu膜をほとんど腐食しない。

【0053】

極性溶媒の比率は剥離液全量に対して10〜70質量%、より好ましくは30〜70質量%、最も好ましくは50〜70質量%が好適である。また水は10〜40質量%、より好ましくは20〜40質量%、最も好ましくは30〜40質量%が好適である。なお、上記の組成範囲内で、極性溶媒と水は使用する温度において、三級アルカノールアミンとの混合液である剥離液の粘度が好適になるように調製してよい。

【0054】

また、フォトレジスト中の樹脂や感光剤と、剥離液の反応は温度が非常に関係する。そのため、剥離液を使用する際の温度管理は厳格に行われる。本発明の剥離液および被処理対象は35℃から45℃が好適な範囲であり、38℃から42℃であればより好適な使用範囲である。また、被処理対象物および剥離液ともに同一温度で処理されるのが望ましい。FPDの基材は非常に大きいため、剥離液が使用される空間は大きな空間となる。そのような空間を化学反応が安定して行え、なおかつ温度管理に大きなエネルギーを要しないで保持できるのが35℃から45℃の温度範囲であるからである。本発明に用いるレジスト剥離液の具体例は後述する実施例にて示す。

【0055】

次に本発明の剥離液リサイクルシステムについて説明する。図1は本発明の剥離液リサイクルシステムの構成を示す図である。本発明の剥離液リサイクルシステム1は、レジスト剥離装置(単に「剥離装置」とも呼ぶ。)10と、廃液タンク12と、蒸留再生装置14と、調合装置16と、供給タンク18と、原料タンク20を含む。なお、図1において、配管中を流れる剥離液などを示す時は括弧付きの数字を用いた。

【0056】

図2を参照して、レジスト剥離装置10は、温度湿度調整が管理できるチャンバー21内に、剥離液22を貯留しておく剥離液槽24と、剥離液槽24から剥離液22をくみ上げるポンプ26と、剥離液22を落下させるシャワー28を含む。また、除去されるレジストを表面に有する被処理物30を、チャンバー21内に搬入し、また剥離液22で処理された後に搬出するための適当な運搬手段(図示せず)が設けられている。

【0057】

チャンバー21内の温度湿度調整は、チャンバー21内に発熱および冷却が可能な熱交換器を配置してもよい。しかし、チャンバー21内に、温度湿度を調整された窒素ガスを一定の流量で供給するのが簡便である。大きなプラントでは、このような窒素ガスを安定供給する設備を備えている場合が多いからである。

【0058】

剥離液22は、上述した本発明に用いる剥離液である。具体的には、三級アルカノールアミンが1〜9質量%、極性溶媒を10〜70質量%、水を10〜40質量%およびレジスト成分が3000ppm以下からなるフォトレジスト剥離液である。なお、後述する実施例より明らかにされるが、この剥離液は、Cu膜の表面の腐食防止効果を露光されたレジスト膜によって得ていると考えられる。したがって、剥離液槽24には、三級アルカノールアミンと、極性溶媒と、水を供給すればよい。露光されたレジスト膜からのレジスト成分は、被処理物から得られるからである。そこで、本明細書中では、三級アルカノールアミンと極性溶媒と水を所定量で混合したものを混合液32と呼んだ。

【0059】

剥離液22は、剥離液槽24に貯留される。剥離液槽24には、混合液32を供給するための混合液供給口33と、使用済みの剥離液22を廃液として排出するための排出口35を有する。混合液供給口33は、供給タンク18と連通された供給管34の開口端であり、排出口35は廃液タンク12と連通した排出管36の開口端である。また、剥離液槽24には剥離液22を汲みだすためのポンプ26も連結されている。なお、ポンプ26の上流側にはフィルタ25が配置されていてもよい。

【0060】

ポンプ26は剥離液22をシャワー28に送出する。シャワー28からは剥離液22が放出され、被処理物30に降り注ぎ、レジストを基板から除去する。除去されたレジストを含む剥離液22は再び剥離液槽24に集められる。このようにして、剥離液槽24中の剥離液22は、繰り返し使用される。

【0061】

なお、剥離液22でレジストを除去する方法は、上記の説明に限定されるものではなく、例えば、剥離液22を被処理物30に噴霧するといった方法、若しくは剥離液22を常にオーバーフローさせた浅いトレー中に被処理物30を浸すといった方法等を用いてもよい。なお、剥離液槽24、ポンプ26、シャワー28は、剥離装置10における除去手段を構成するものである。

【0062】

剥離液槽24には、図示しないヒーターが配置される。剥離液22の温度を一定に維持するためである。剥離液22は露光されたレジストを溶解して除去するので、剥離液22の液温は厳格に管理される必要がある。液温は溶解速度に影響するからである。本発明で用いる剥離液22では35℃乃至45℃が好適であり、38℃から42℃であればより好適である。

【0063】

また、剥離液22の液温はチャンバー21内の温度と一致させるのがよい。また、被処理物30もチャンバー21に搬入される前に剥離液22と同温に加熱させておくとさらによい。繰り返し使用される剥離液22の温度変換を少なくできるからである。

【0064】

従来フォトレジストの剥離液は、60℃から80℃で使用される場合が多い。しかし、本発明では比較的低い温度で剥離液22は使用される。これは、チャンバー21内および剥離液22や被処理物30を低コストで同一温度にできるという効果とともに、剥離液22の使用温度を下げることで、剥離液22中の水の蒸発を押さえることができるという効果も奏する。すなわち、50℃以下の温度で使用されることにより、剥離液22中の水は蒸発しにくくなり、剥離液22中の成分比率の変化を少なくすることができる。

【0065】

また、繰り返し使用される剥離液22は、レジスト成分の濃度が上昇する。そこで、レジスト成分の濃度が所定の値になったら、剥離液22の一部を廃液として排出し、新しい混合液32を注ぎ足す。そのために、剥離液22中のレジスト濃度を検知する手段(レジスト濃度検出手段27)を有しているのが望ましい。なお、ここで注ぎ足される「新しい混合液32」とは、本発明のリサイクルシステムでリサイクルされた再生された混合液であってもよいし、本発明のリサイクルシステムで再生されたのではない成分によって調製された混合液であってもよい。また、これらの混合によって調製された混合液であってもよい。

【0066】

剥離液22中のレジスト濃度の検知の方法は、特に限定されるものではない。しかし、本発明で用いる混合液32は無色透明であるので、溶けだしたレジスト成分によるワイン色の色合いを肉眼で確認するのが最も簡便な方法である。より具体的には、ポンプ26の下流側のパイプに透明部分を設け、背後から所定の強さの光をあて、それを予め作製しておいた色見本と比較するという方法である。

【0067】

図1を再び参照して、剥離装置10で繰り返し使用された剥離液22は、レジスト成分の濃度が高くなり、3000ppmを超えると交換が必要となる。使用された剥離液22はその一部が排出口35(図2参照)から排出管36(図2参照)を通り、廃液タンク12に移送される。廃液タンク12は、廃液となった剥離液22をリサイクルのために一時貯留する容器である。

【0068】

廃液タンク12は、構造として特に限定されるものではない。剥離液22には水が含まれる上に主剤となる三級アルカノールアミンによってアルカリ性になっているため、耐腐食性のある材質で内面を構成するのが好ましい。また、廃液となった剥離液22には固形のレジスト成分が混在している可能性もあり、静置させると沈殿物が発生する。この沈殿物を排出するための排出口40が設けられているのが好ましい。この沈殿物は別途廃棄される。また、廃液タンク12の廃液を蒸留再生装置14に送るための移送パイプ42が設けられる。

【0069】

図3に蒸留再生装置14の構成を示す。蒸留再生装置14は、フィルタ46と、蒸留塔48を含む。フィルタ46は、廃液タンク12からの廃液から細かい固形分を除くためのものである。廃液中には、レジストに含まれる樹脂成分も含まれるため、MF(Micro Filtration)膜や、UF(Ultra Filtration)膜などを用いて除去してもよい。フィルタ46の1次側で濾し取られた成分は、不要分43として廃棄される。

【0070】

蒸留塔48は、廃液から主剤となる三級アルカノールアミンや極性溶媒を分離させる。剥離液22の成分中、量も多くそのまま廃棄することができない上に、高価であるからである。本発明で用いる剥離液は、主剤と極性溶媒と水(混合液32)とレジスト成分からなる。そのため主剤と極性溶媒を1つのまとまり(以下「分離液50」と呼ぶ。)と考えると、分離は比較的容易である。レジスト成分は融点自体が高温であるため、分離液50と水の分離の際は、残渣として残るからである。図3では蒸留塔48を1つとして記載したが、処理の規模によって複数の蒸留塔48から構成されていてよい。

【0071】

主剤および極性溶媒は沸点が近接している場合が多く、正確に分離するのは容易ではない。しかし、剥離液のリサイクルという観点からは、これらはまとめて扱っても特に支障が無い。そこで、蒸留塔48からは主剤と極性溶媒が混在した分離液50と、水52と、残渣54を得ることにした。残渣54は、ポジ型レジストからの成分であるので、廃棄タンク12における沈殿物や、不要分43同様、別途廃棄する。

【0072】

分離された水52は、分離液50成分が含まれていないことを確認した後、原料タンク20に送られ貯蔵される。また、そのまま別の用途に利用してもよい。もし、分離液50成分がまだ含まれている場合は、再度蒸留塔48に送られ、蒸留される。

【0073】

図1を再び参照して、蒸留再生装置14から得られた分離液50は、調合装置16に送られる。

【0074】

図4には、調合装置16と原料タンク20の構成を示す。調合装置16は、調合タンク60と成分分析装置62を含む。また、原料タンク20は、主剤となる三級アルカノールアミンのタンク64、極性溶媒(その1)のタンク65、極性溶媒(その2)のタンク66、および水のタンク67を含む。ここでは極性溶媒のタンクを2種類示したが、1種類であってもよいし、3種類以上の極性溶媒用のタンクがあってもよい。

【0075】

タンク64乃至66のタンクには、本発明の剥離液リサイクルシステム1によってリサイクルされたのではない原料が貯蔵されている。本発明の剥離液リサイクルシステム1によっても、沈殿物などの廃棄の際に流出する剥離液の成分はあるため、100%のリサイクルにはならないからである。

【0076】

蒸留再生装置14からの分離液50は、調合タンク60に所定量が貯留される。そして調合タンク60に貯留された分離液50に対して、成分分析装置62で、主剤となる三級アルカノールアミンおよび極性溶媒の組成比が確認される。分離液50中の各成分は、沈殿物や残渣の廃棄の際に一定量は廃棄され、成分比率が変わっている可能性があるからである。

【0077】

成分分析装置62は、主剤および極性溶媒の組成比がわかれば特に限定されない。吸光度を利用する測定器であってもよいし、また超音波を利用する測定器であってもよい。

【0078】

成分の組成比が調べられた分離液50には、予め決められた組成比になるように主剤および極性溶媒が、原料タンク20のタンク64乃至66から供給される。ここで、予め決められた組成比とは、上述したように剥離液全量に対して三級アルカノールアミンが1〜9質量%、極性溶媒を10〜70質量%の範囲の所定の値となる比率である。ここで極性溶媒は2種類(タンク65、66)を混合して用いる場合を示す。また、ここで所定の値は、剥離液リサイクルシステム全体の規模による制御誤差に基づいて適宜設定してよい。主剤および極性溶媒が追加されたら、最後に水(タンク67)を追加し、混合液32が再生される。再生された混合液32は、供給タンク18に送出される。

【0079】

再び図1を参照して、調合装置16から得た混合液32は、供給タンク18に送られる。供給タンク18は、供給管34によって剥離装置10の剥離液槽24と連通している。そして、供給タンク18内の混合液32を剥離液槽24に供給する。ここで供給される混合液32は、本発明の剥離液リサイクルシステムによってリサイクルされた三級アルカノールアミンと極性溶媒に加えて、本発明の剥離液リサイクルシステムによってリサイクルされたものではない、三級アルカノールアミンと極性溶媒も含まれている。本明細書では、これらを含めて「再生された混合液」と呼ぶ。なお、「再生された混合液」と「混合液」は、内容的に異なるものではない。

【0080】

次に本発明の剥離液リサイクルシステム1の運転方法について説明する。本発明の剥離液リサイクルシステム1で用いる剥離液はCu膜の腐食防止効果を露光されたレジストから得ていると考えられる。また、後述する実施例からも明らかなように、混合液32だけを剥離液として用いることもできる。これは混合液32がレジストを溶解した時点で剥離液となるからと考えられる。

【0081】

したがって、剥離液リサイクルシステム1の最初の稼働時若しくは剥離液槽24を空にした際だけは剥離液槽24には混合液32だけが供給される。しかし、一度剥離液リサイクルシステム1が稼動すれば、剥離液22の一部を残して、混合液32を追加するだけで、剥離液槽24には剥離液22が継続して存在する。

【0082】

図5および6には、剥離液リサイクルシステム1の処理フローを示す。図1で示した剥離液リサイクルシステム1は、剥離装置10と、廃液タンク12、蒸留再生装置14、調合装置16は、別々に稼動させることができる。言い換えると、剥離液22をリサイクルしている間にも剥離装置10を稼動させることができる。そこで、剥離装置10の処理フローを図5に、廃液タンク12、蒸留再生装置14、調合装置16での処理フローを図6に示す。なお、図1は適宜参照するものとする。

【0083】

図5を参照して、剥離液リサイクルシステム1が稼動する(ステップS100)と、初期設定を行った後(ステップS102)、供給タンク18から混合液32が剥離液槽24に供給される(ステップS104)。その後、剥離装置10が稼動する(ステップS106)。剥離装置10の稼動とは、剥離液22を繰り返し使用しながら被処理物30上のレジストを除去することである。稼動の間、レジスト濃度検出手段27によって、剥離液22中のレジスト成分がモニタされる(ステップS108)。レジスト成分の濃度が所定の範囲の間は、剥離液は繰り返し使用される。レジスト成分の濃度が所定の濃度(Cmax)に達したら(ステップS108のY分岐)、剥離装置10は稼動を停止する(ステップS110)。

【0084】

そして、剥離液槽24中の剥離液22を排出管36を介して廃液タンク12に移送する(ステップS112)。廃液タンク12中の剥離液22は、蒸留再生装置14に送られ、分離液50が抽出される。分離液50は成分比率が確認され、所定の量の各成分が調合装置16によって補充され、混合液32としてリサイクルされることになる。

【0085】

図7には、剥離液槽24中のレジスト成分濃度(図7(a))と、剥離液22量(図7(b))の関係を概念的に表すグラフを示す。ともに、横軸は被処理物30の処理数である。処理数が時間的にほぼ一定であれば、稼動時間とみてもよい。図7(a)の縦軸はレジスト成分の濃度であり、図7(b)の縦軸は、剥離液槽24中の剥離液22の量である。図7(a)において、剥離液リサイクルシステム1が最初に稼動する時には、レジスト成分の濃度はゼロである(T0の点)。図7(b)を参照すると、この時に剥離液22は剥離液槽24中に所定量S0が供給されている。

【0086】

剥離液リサイクルシステム1が稼動すると、処理したレジストの量に従い、レジスト濃度は上昇する(70)。この間、剥離液22の量はほぼ変わらない(71)。剥離液22中のレジスト成分の濃度が所定値(Cmax)に達すると(T1)、剥離装置10は稼動を停止させられる。ここで本発明に用いる剥離液の場合、レジスト成分の上限の濃度(Cmax)は3000ppmである。

【0087】

図8には、剥離液中のレジスト成分と製品の欠陥率を概念的に表すグラフを示す。縦軸は製品の欠陥率であり、横軸はレジスト成分の濃度である。レジスト成分の濃度がCmaxになるまでは、欠陥の発生数は少なく、かつ安定している。しかし、レジスト成分の濃度がCmaxを超えると、劇的に欠陥の発生率が増加する。これは、レジスト成分の濃度が高くなると、剥離液22中に含まれるデブリの数が増加し、フィルタ25では除去しきれなくなるからと考えられる。

【0088】

また、レジスト成分はCu膜上の腐食防止効果を発揮するので、Cu膜上になんらかの成分が付着していると考えられる。したがって、レジスト成分の濃度が高まると、付着する成分の量も増えて、Cu膜上に形成される膜との接着性が低下することも原因と考えられる。

【0089】

なお、レジスト成分の濃度が下限濃度であるCminより低い場合は、製品欠陥率はわずかに上昇する。しかし、このような状況は剥離液リサイクルシステム1の最初の稼動時、若しくは剥離液槽24から剥離液22を完全に抜いた時だけ発生する状況であり、実用的には問題ない。

【0090】

再び図5を図7と共に参照する。剥離装置10を停止させたら(ステップS110)、剥離液22を廃液タンク12に移送する(ステップS112)。従って、剥離液槽24中の剥離液22の量はS1まで減少する(図7(b)参照)。ここで剥離液槽24に残す剥離液22の量(S1)は、稼動時の使用量(S0)に対して、レジスト成分の比率がCmin(100ppm)になる量を残す。後述する実施例が示すように、少なくとも100ppmのレジスト成分が含有されていれば、Cu膜上に形成されたポジ型レジストを安定して除去できるうえ、Cu膜上に形成される膜との接着性もよいからである。

【0091】

所定量の剥離液を排出した後には、再び混合液32を剥離液槽24に供給する(ステップS104)。供給タンク18から混合液32が供給されると(T2)、剥離液22の量は所定の量(S0)となり、レジスト成分の濃度はCmin(100ppm)まで低下する(図7(a)T2参照)。その後また剥離装置10は稼動を開始し(ステップS106)、レジスト成分は上昇し(図7(a)の符号72参照)、同様の操作が繰り返される。このように、本発明の剥離液リサイクルシステム1では、Cu膜上の露光されたレジスト成分がCu膜の腐食防止作用を発揮することを利用し、レジスト成分の濃度が所定の範囲(Cmin〜Cmax:100ppm〜3000ppm)になるように剥離液槽24中の剥離液22を制御する。

【0092】

次に図6を参照して、廃液タンク12、蒸留再生装置14、調合装置16での処理フローを説明する。剥離装置10が、剥離液を使用する工程である一方、廃液タンク12、蒸留再生装置14、調合装置16での処理は、剥離液を再生する工程である。処理がスタートすると(ステップS120)、廃液タンク12中に処理すべき廃液があるか否かの判断が開始される(ステップS122)。

【0093】

処理すべき廃液があれば(ステップS122のY分岐)、廃液とされた剥離液22は、蒸留再生装置14に送られ、蒸留される(ステップS124)。なお、ステップS124で蒸留されるとは、剥離液22をフィルタ46で剥離液22の不純物を除去し、蒸留塔48で蒸留される手順を含む。また、この間、廃液タンク12から沈殿物を排除する工程は適宜行われる。

【0094】

蒸留再生装置14から分離液50が得られたら、分離液50の成分を確認する(ステップS126)。分離液50の成分を確認するとは、分離液50中の三級アルカノールアミンと、極性溶媒の組成比を確認するということである。その後、それぞれの成分が所定の割合になるように不足分の成分を追加する(ステップS128)。ここでは、最終的に水52も追加され、混合液32が調製される。最後の混合液32を供給タンク18に貯留する(ステップS130)。

【0095】

以上のように、剥離液22は剥離装置10で使用され、廃液タンク12、蒸留再生装置14、調合装置16で再生される。これらの工程は、それぞれ単独で行うことができる。従って、それぞれの工程は、剥離液22の使用量に従って、適当な貯留用タンクを配置することで、連続して稼動させることができる。

【0096】

また、本発明の剥離液リサイクルシステム1は、従来Cu膜上のレジストを除去させるために必要とされた腐食防止剤などの微量添加物を使用していない。したがって、三級アルカノールアミンと極性溶媒を分離液50として容易に回収することができる。これらの沸点は水より高く、また腐食防止剤の変わりとなるレジスト成分は融点自体が三級アルカノールアミンや極性溶媒などと比較してはるかに高いからである。微量な添加物を使用していないということは、リサイクルを重ねる毎に濃縮される添加物が無いということであり、何度リサイクルを繰り返しても製品の欠陥率が高くならない。

【0097】

上記に説明した本発明の剥離液リサイクルシステム1の運転方法は、見方を変えると本発明に用いる剥離液自体のリサイクル方法を示しているともいえる。これを明確に示すため、図9に、剥離液22のリサイクル方法フローを示す。剥離液リサイクルシステム1の運転方法で示したフローを連結させたものと考えてもよい。

【0098】

なお、図9の説明では、剥離液は、三級アルカノールアミンが1〜9質量%、極性溶媒を10〜70質量%、水を10〜40質量%およびレジスト成分が3000ppm以下からなるフォトレジスト剥離液を示すものとする。すなわち、レジスト成分がゼロの場合も、「剥離液」と呼ぶ。

【0099】

すでに説明したように、一度露光されたポジ型レジストが溶けだしてしまえば、Cu膜の腐食防止機能を有するポジ型レジスト膜の剥離液となるので、露光されたポジ型レジスト膜に対して用いることが前提であれば、レジスト成分が含まれていないもの(三級アルカノールアミンと極性溶媒と水からなる混合液)も剥離液と呼べるからである。

【0100】

剥離処理がスタートすると(ステップS200)、剥離処理をおこなう処理容器に剥離液が投入され(ステップS202)、剥離処理が行われる(ステップS204)。ここで剥離処理とはCu膜上に形成され露光をうけたポジ型レジスト膜を剥離する処理である。剥離液中のレジスト成分濃度はモニタされており、レジスト成分濃度が所定の値(Cmax)を超えないうちは、繰り返し使用される(ステップS206のN分岐)。

【0101】

レジスト濃度が所定の値を超えると(ステップS206のY分岐)、剥離処理は停止され(ステップS208)、剥離液の一部が抜き出される(ステップS210)。抜き出された剥離液は、蒸留され、三級アルカノールアミンと極性溶媒からなる分離液が抽出される(ステップS212)。分離液中の三級アルカノールアミンと極性溶媒の組成比は別途確認され(ステップS214)、剥離液として不足している成分については追加される(ステップS218)。

【0102】

このようにして再生された剥離液(ここではレジスト成分は含まれていない。)が処理容器に投入され(ステップS202)、再び残留した剥離液と混合され、剥離処理が行われる(ステップS204)。ここで、1度再生処理が行われた剥離液は、再生処理が行われなかった(残留させられた)剥離液に注ぎ足されることで、処理容器中では、Cu膜の腐食防止効果を有する露光されたレジスト膜からのレジスト成分を常に有する剥離液として存在し続ける。

【0103】

このように本発明に用いる剥離液は、Cu膜の腐食防止効果を露光されたレジスト膜自身から得ているので、上記の工程に従って、主剤となる三級アルカノールアミンと極性溶媒および水と容易に分離することができる。つまり、微量添加物といった微量成分が不用意に濃縮されることが無い。結果、何度でも繰り返しCu膜上のレジストの剥離液として再生することができる。

【0104】

(実施の形態2)

図10に本実施形態の剥離液リサイクルシステム2の構成を示す。上記に示したように、実施形態1の剥離液リサイクルシステム1は、Cu膜の腐食防止機能を有する剥離液を何度でもリサイクルさせることができる。この再生された混合液32は、三級アルカノールアミンと、極性溶媒と、水以外の不純物は含まれていない。したがって、被処理物の基板の洗浄に用いることができる。

【0105】

図10は図1の剥離液リサイクルシステム1に基板洗浄ライン80を設けた場合の剥離液リサイクルシステム2を示す。基板洗浄ライン80は、仕掛途中で保管されていたガラス基板や、ガラス基板上にCu膜を形成する前の基板(以後まとめて「基板等」と呼ぶ。)81を、次の工程に移す前に混合液32で洗浄するラインである。これらの仕掛中の基板等81は、管理された環境中で保管されている。しかし、保管されていた基板等81はそのまま、次の工程に移されると、その上に堆積させる膜との接着性が悪くなるという課題があった。

【0106】

原因は明確にされはいないが、保存中に基板等81の表面がわずかに酸化などされるからと考えられる。ところが、この基板等81を混合液32で洗浄すると、次に堆積させる膜との接着性は極めてよくなる。混合液32は、三級アルカノールアミンが含まれるためアルカリ性であるので、これらの基板等81の表面の酸化層を緩やかに洗い落とし、基板等81の表面を活性にすることができたためと考えられる。

【0107】

基板洗浄ライン80は、混合液32の供給ラインである供給管34からの分岐管82から混合液32の供給を受ける。基板洗浄ライン80には、剥離装置10同様に、混合液32を貯留する洗浄槽84とポンプ86およびシャワー88を有する。また、図示しない基板移送手段が施され、基板等81は基板洗浄ライン80のシャワー88の下を通過し、次の工程に移送される。

【0108】

洗浄槽84中の混合液32は、ポンプ86でシャワー88まで送られ、シャワー88の下を通過する基板等81に降りかかり、基板等81の表面を洗浄する。基板洗浄ライン80では、基板等81から溶けだす成分などはない。したがって、有る程度使用されたら、レジスト除去用のための混合液32として戻し管83を用いて、剥離装置10に送って使用することができる。なお、戻し管83は、供給管34に戻してもよいし、また直接剥離装置10の剥離液槽24に混合液32を送ってもよい。

【実施例】

【0109】

以下に本発明に用いる剥離液の実施例を比較例と共に示すが、本発明に用いる剥離液は以下の実施例に限定されるものではない。まず、サンプルの準備および評価方法を説明する。

【0110】

<評価基板の作製方法>

本発明に用いる剥離液のフォトレジスト剥離液の効果を示すために、以下の手順で評価基板を作製した。これは通常6インチウエハーを用いた処理であり、スピンプロセッサと呼ばれる。まず、6インチウエハー形状のガラス基板(厚さ1mm)にITO(Indium Tin Oxide:透明電極)をスパッタ法により成膜した。厚みは0.2μm(2,000オングストローム)とした。

【0111】

次にITO膜の上にゲート線用のCu膜を蒸着法で約0.3μmの厚みに成膜した。次にポジ型のレジストを厚さ1μmの厚みにスピナーで塗布した。レジスト膜を成膜後、100℃の環境下で2分のプリベークを行った。

【0112】

次にフォトマスクを使って露光した。フォトマスクは幅5μmの直線状のパターンを用いた。そして、テトラメチルアンモニウムハイドロオキサイド(TMAH)を使って現像を行った。これで、感光した部分のフォトレジストが除去された。

【0113】

40℃に昇温させた酸化剤系のエッチャントを用いて、1分間エッチングした。この処理で、フォトレジストが残った部分以外のCu膜は除去された。処理が終わった基板は純水の流水で1分間洗浄を行った。洗浄後の基板は8,000rpmのスピン乾燥装置で1分間乾燥させ保管した。なお、この際にフィルターを通した0.5m3/sの流速の窒素ガスを回転中心から吹き付けた。

【0114】

<Cu膜腐食防止性>

Cu膜の腐食防止性は、以下のような手順で評価を実施した。まず、ゲート線(Cu膜で作ったもの)が長手方向となるように基板を10mm×60mmの短冊状に割断した。表1で示す組成で調製した剥離液20mlをバイアル瓶(30ml)に分注した。そして剥離液をバイアル瓶に入ったままウォーターバスにて40℃に昇温させた。そして40℃になった剥離液中に用意した評価基板を入れ30分浸漬させた。なお、この評価は、剥離液がCuをどの程度腐食するかを調べるための実験であるので、30分と長い時間浸漬させた。

【0115】

浸漬後剥離液から評価基板を引き上げて、純水の流水で1分間洗浄した。洗浄後はドライエアにて乾燥した。ドライエアはフィルタを通してあるが、温度は室温であった。処理後の基板はSEM(Scanning Electron Microscope)で表面および断面を観察し、バイアル瓶に残った剥離液は原子吸光分析によってCu濃度を分析した。

【0116】

SEMでの観察には以下のような基準で評価を行った。SEMによる800倍の平面観察および3,000倍の断面観察で、腐食が見られなかったものを「腐食なし」として丸印とした。また線幅、膜厚ともに減少したが、配線は残っている状態のものを「腐食あり」として三角印とした。また、配線が無くなっているものは、激しい「腐食あり」としてバツ印とした。それぞれの印は表1に示した。

【0117】

<レジスト剥離性>

フォトレジストの剥離性は、Cu膜の腐食防止性と同じ手順で評価を行った。具体的には以下のように行った。まず、ゲート線(Cu膜で作ったもの)が長手方向となるように基板を10mm×60mmの短冊状に割断した。表1で示す組成で調製した剥離液20mlをバイアル瓶(30ml)に分注した。そして剥離液をバイアル瓶に入ったままウォーターバスにて40℃に昇温させた。そして40℃になった剥離液中に用意した評価基板を入れ30秒浸漬させた。

【0118】

浸漬後剥離液から評価基板を引き上げて、純水の流水で1分間洗浄した。洗浄後はドライエアにて乾燥した。ドライエアはフィルタを通してあるが、温度は室温であった。処理後の基板はSEMで表面を観察した。

【0119】

SEMでの観察では以下のような基準で剥離性を評価した。SEMによる800倍の平面観察によって評価基板全長(60mm)に渡ってレジストの残渣がなかった場合は、「残渣無し」として丸印とした。また、残渣がある場合、若しくはCu膜の腐食が激しく評価する意味がない場合は「評価せず」としてマイナス記号(「−」)とした。

【0120】

<レジスト溶解性>

剥離液に対してレジスト溶解性を以下のように評価した。本実施例では、フォトレジストは酸化剤系のエッチャントに曝されているので、変性しており、容易には剥離できない。まず、ゲート線(Cu膜で作ったもの)が長手方向となるように基板を20mm×60mmの短冊状に割断した。表1で示す組成で調製した剥離液50mlをバイアル瓶(50ml)に分注した。そして剥離液をバイアル瓶に入ったままウォーターバスにて40℃に昇温させた。そして40℃になった剥離液中に用意した評価基板を入れ、レジストが浮き上がってくるまでの時間をストップウォッチで測定した。

【0121】

レジスト溶解性は以下の基準で評価を行った。評価基板を剥離液に浸漬させてから30秒以内にレジストが溶解した場合は、「十分な溶解力を有している」として丸印とした。また30秒以上かかった場合は、「フォトレジストの溶解度は十分でない」としてバツ印とした。

【0122】

<膜剥がれ>

酸化剤系エッチャントに曝されて変性したフォトレジストを十分に溶解し、Cu膜を腐食させなかったとしても、Cu膜表面に腐食防止剤が残留して、その上に形成した膜との接着性が悪いと、実用的とは言えない。そこで、Cu膜の表面に腐食防止剤が実用上問題ない程度に少ない、言い換えると、実用上問題なくCu膜の上に膜を形成することができる程度を膜剥がれとして以下の評価を行った。

【0123】

まず、ゲート線(Cu膜で作ったもの)が長手方向となるように基板を10mm×60mmの短冊状に割断した。表1で示す組成で調製した剥離液20mlをバイアル瓶(30ml)に分注した。そして剥離液をバイアル瓶に入ったままウォーターバスにて40℃に昇温させた。そして40℃になった剥離液中に用意した評価基板を30秒間浸漬させた。次に剥離液から取り出し、純水の流水で1分間洗浄した。洗浄後、室温で0.8m3/sの流速のドライエアにて2分間乾燥した。

【0124】

そして、基板のCu膜が形成されている面に絶縁膜(SiO2)をスパッタ法で、0.1μm成膜した。そして絶縁膜上に金を0.01μm程度さらにスパッタで成膜し、1,000倍の倍率でSEM観察した。膜剥がれは以下のような基準で評価を行った。Cu膜上に一体となって成膜出来ている場合は、「膜剥がれなし」として丸印とした。またCu膜のエッジ部分や平坦な部分の一部にでもSiO2の剥がれや孔と認められるものがあった場合は「膜剥がれあり」としてバツ印とした。Cu膜上の絶縁膜は、完全に絶縁できていないと、ショートの原因となり、すぐに不良に繋がるため、厳しく評価を行う必要がある。

【0125】

以上の評価に加え、剥離液の組成、pHを含めて表1に示す。アミン類としては、比較のために、一級アルカノールアミンであるモノエタノールアミン(MEA)と、三級アルカノールアミンであるN−メチルジエタノールアミン(MDEA)を用いた。また、比較例として腐食防止剤としては、ベンゾトリアゾール(BTA)、ピロカテコール、ビタミンC、ソルビトールを用いた。以下に実施例および各比較例の組成および評価結果を説明する。

【0126】

(実施例1)

剥離液の組成を以下のように調製した。アミン類としてMDEA(N−メチルジエタノールアミン)を5質量%、極性溶媒としてBDG(ジエチレングリコールモノブチルエーテル)を40質量%、PG(プロピレングリコール)を24質量%、水を31質量%とした。pHは10.6であった。

【0127】

Cu膜の腐食防止性は評価として三角であったが、レジストの剥離性、レジストの溶解性、銅層の上に積層する絶縁膜の膜剥がれともに評価は丸であった。なお、剥離液中の銅の溶出量は0.79ppmであったが、実用上まったく問題なかった。なお、比較例には入れていないが、レジスト膜を形成していないCu膜だけのサンプルに対して、実施例1の剥離液はCu膜腐食防止性の評価がバツになることを確認している。

【0128】

(実施例2)

剥離液の組成を以下のように調製した。アミン類としてMDEA(N−メチルジエタノールアミン)を5質量%、極性溶媒としてBDG(ジエチレングリコールモノブチルエーテル)を40質量%、PG(プロピレングリコール)を24質量%、水を30.99質量%とした。これらは混合液と呼んだ。

【0129】

レジスト成分は以下のようにして用意した。まず、ガラス基板上にスピナーで1μmの膜厚にポジ型レジストを塗布した。ここで用いたポジ型レジストは評価基板を作製する際に用いたレジストと同じレジストである。次に、このレジスト膜を露光した。露光の条件も評価基板を作製する際に用いた条件と同じである。ガラス基板上に形成した露光されたレジスト膜を混合液で溶解し、レジスト膜溶解前後の基板重量の差から、ガラス基板上に形成されていたレジスト膜の重量を割り出した。つまり同じようにして作製した「露光されたレジスト膜付きガラス基板」は、混合液中でレジスト膜を溶解すると、所定のレジスト成分を含有する剥離液を得る事ができる。以後これを「露光レジスト膜片」と呼ぶ。

【0130】

露光レジスト膜片は、混合液中に溶けた段階でレジスト成分となる。露光レジスト膜片を0.01質量%分用意し、40℃に温めた混合液中に混入した。露光レジスト膜片は容易に溶解した。MDEA、BDG、PG、水および露光レジスト膜片の混合物を、本実施例の剥離液とした。pHは10.4であった。

【0131】

Cu膜の腐食防止性は評価として三角であったが、レジストの剥離性、レジストの溶解性、Cu膜の上に形成する絶縁膜の膜剥がれともに評価は丸であった。なお、剥離液中の銅の溶出量は0.77ppmであったが、実用上まったく問題なかった。

【0132】

(実施例3)

剥離液の組成を以下のように調製した。アミン類としてMDEA(N−メチルジエタノールアミン)を5質量%、極性溶媒としてBDG(ジエチレングリコールモノブチルエーテル)を40質量%、PG(プロピレングリコール)を24質量%、水を30.95質量%露光レジスト膜片を0.05質量%とした。pHは10.2であった。

【0133】

Cu膜の腐食防止性、レジストの剥離性、レジストの溶解性、Cu膜の上に形成する絶縁膜の膜剥がれの全ての評価が丸であった。なお、剥離液中の銅の溶出量は0.35ppmであったが、実用上まったく問題なかった。

【0134】

(実施例4)

剥離液の組成を以下のように調製した。アミン類としてMDEA(N−メチルジエタノールアミン)を5質量%、極性溶媒としてBDG(ジエチレングリコールモノブチルエーテル)を40質量%、PG(プロピレングリコール)を24質量%、水を30.9質量%露光レジスト膜片を0.1質量%とした。pHは10.0であった。

【0135】

Cu膜の腐食防止性、レジストの剥離性、レジストの溶解性、Cu膜の上に形成する絶縁膜の膜剥がれの全ての評価が丸であった。なお、剥離液中の銅の溶出量は0.30ppmであったが、実用上まったく問題なかった。

【0136】

(実施例5)

剥離液の組成を以下のように調製した。アミン類としてMDEA(N−メチルジエタノールアミン)を5質量%、極性溶媒としてBDG(ジエチレングリコールモノブチルエーテル)を40質量%、PG(プロピレングリコール)を24質量%、水を30.8質量%露光レジスト膜片を0.2質量%とした。pHは9.9であった。

【0137】

Cu膜の腐食防止性、レジストの剥離性、レジストの溶解性、Cu膜の上に形成する絶縁膜の膜剥がれの全ての評価が丸であった。なお、剥離液中の銅の溶出量は0.26ppmであったが、実用上まったく問題なかった。

【0138】

(実施例6)

剥離液の組成を以下のように調製した。アミン類としてMDEA(N−メチルジエタノールアミン)を5質量%、極性溶媒としてBDG(ジエチレングリコールモノブチルエーテル)を40質量%、PG(プロピレングリコール)を24質量%、水を30.7質量%露光レジスト膜片を0.3質量%とした。pHは9.8であった。

【0139】

Cu膜の腐食防止性、レジストの剥離性、レジストの溶解性、Cu膜の上に形成する絶縁膜の膜剥がれの全ての評価が丸であった。なお、剥離液中の銅の溶出量は0.23ppmであったが、実用上まったく問題なかった。

【0140】

(比較例1)

剥離液の組成を以下のように調製した。アミン類としてMDEAを5質量%、極性溶媒としてBDGを40質量%、PGを24質量%、腐食防止剤としてBTAを0.1質量%、水は30.9質量%とした。pHは10.0であった。

【0141】

Cu膜の腐食防止性および、レジストの剥離性は評価が丸となった。しかし、レジストの溶解性および、Cu膜の上に形成する絶縁膜の膜剥がれともに評価はバツであった。なお、剥離液中の銅の溶出量は0.05ppm未満であった。これはレジスト溶解性が悪かったためにCu膜の表面を剥離液が浸食しなかったためである。Cu膜腐食防止性は向上したが、Cu膜の上部に形成した絶縁膜が剥がれた。

【0142】

(比較例2)

剥離液の組成を以下のように調製した。アミン類としてMEA(モノエタノールアミン)を5質量%、極性溶媒としてBDGを42質量%、PGを18質量%、腐食防止剤としてBTAを0.1質量%、水を34.9質量%とした。pHは10.7であった。

【0143】

Cu膜の腐食防止性が評価バツとなった。Cu膜の表面は激しく腐食してCu膜が無くなっており、剥離性の評価はできなかった。レジストの溶解性は評価が丸となった。もちろん、Cu膜自体が無くなっているので、絶縁膜の剥離性の評価はするに値しなかった。

【0144】

(比較例3)

剥離液の組成を以下のように調製した。アミン類としてMEA(モノエタノールアミン)を5質量%、極性溶媒としてBDGを42質量%、PGを18質量%、腐食防止剤としてBTAを0.49質量%、水を34.51質量%とした。pHは10.5であった。

【0145】

Cu膜の腐食防止性が評価バツとなった。Cu膜の表面は激しく腐食してCu膜が無くなっており、剥離性の評価はできなかった。レジストの溶解性は評価が丸となった。もちろん、Cu膜自体が無くなっているので、絶縁膜の剥離性の評価はするに値しなかった。

【0146】

(比較例4)

剥離液の組成を以下のように調製した。アミン類としてMEA(モノエタノールアミン)を5質量%、極性溶媒としてBDGを42質量%、PGを18質量%、腐食防止剤としてBTAを0.98質量%、水を34.02質量%とした。pHは10.5であった。

【0147】

Cu膜の腐食防止性が評価バツとなった。Cu膜の表面は激しく腐食して銅層が無くなっており、剥離性の評価はできなかった。レジストの溶解性は評価が丸となった。もちろん、Cu膜自体が無くなっているので、絶縁膜の剥離性の評価はするに値しなかった。

【0148】

(比較例5)

剥離液の組成を以下のように調製した。アミン類としてMEA(モノエタノールアミン)を5質量%、極性溶媒としてBDGを42質量%、PGを18質量%、腐食防止剤としてピロカテコールを5質量%、水を30質量%とした。pHは10.3であった。

【0149】

Cu膜の腐食防止性が評価バツとなった。Cu膜の表面は激しく腐食してCu膜が無くなっており、剥離性の評価はできなかった。レジストの溶解性は評価が丸となった。もちろん、Cu膜自体が無くなっているので、絶縁膜の剥離性の評価はするに値しなかった。

【0150】

(比較例6)

剥離液の組成を以下のように調製した。アミン類としてMEA(モノエタノールアミン)を20質量%、極性溶媒としてBDGを60質量%、腐食防止剤としてピロカテコールを5質量%、水を15質量%とした。pHは11.2であった。

【0151】

Cu膜の腐食防止性が評価バツとなった。Cu膜の表面は激しく腐食してCu膜が無くなっており、剥離性の評価はできなかった。レジストの溶解性は評価が丸となった。もちろん、Cu膜自体が無くなっているので、絶縁膜の剥離性の評価はするに値しなかった。

【0152】

(比較例7)

剥離液の組成を以下のように調製した。アミン類としてMEA(モノエタノールアミン)を5質量%、極性溶媒としてBDGを42質量%、PGを18質量%、腐食防止剤としてBTAを1質量%、ビタミンCを1質量%、水を33質量%とした。pHは10.3であった。

【0153】

Cu膜の腐食防止性が評価バツとなった。Cu膜の表面は激しく腐食してCu膜が無くなっており、剥離性の評価はできなかった。レジストの溶解性は評価が丸となった。もちろん、Cu膜自体が無くなっているので、絶縁膜の剥離性の評価はするに値しなかった。

【0154】

(比較例8)

剥離液の組成を以下のように調製した。アミン類としてMEA(モノエタノールアミン)を5質量%、極性溶媒としてBDGを42質量%、PGを18質量%、腐食防止剤としてBTAを1質量%、ソルビトールを1質量%、水を33質量%とした。pHは10.5であった。

【0155】

Cu膜の腐食防止性が評価バツとなった。Cu膜の表面は激しく腐食してCu膜が無くなっており、剥離性の評価はできなかった。レジストの溶解性は評価が丸となった。もちろん、Cu膜自体が無くなっているので、絶縁膜の剥離性の評価はするに値しなかった。

【0156】

(比較例9)

剥離液の組成を以下のように調製した。アミン類としてMDEAを5質量%、極性溶媒としてBDGを40質量%、PGを24質量%、腐食防止剤としてBTAを1質量%、ソルビトールを1質量%、水を29質量%とした。pHは9.1であった。

【0157】

Cu膜の腐食防止性および、レジストの剥離性は評価が丸となった。しかし、レジストの溶解性および、Cu膜の上に形成する絶縁膜の膜剥がれともに評価はバツであった。なお、剥離液中の銅の溶出量は0.05ppm未満であった。これはレジスト溶解性が悪かったためにCu膜の表面を剥離液が浸食しなかったためである。Cu膜腐食防止性は向上したが、Cu膜の上部に積層した絶縁膜が剥がれた。

【0158】

【表1】

【0159】

比較例1は、実施例と同じ溶液構成であり、腐食防止剤がレジスト成分かBTAとの違いである。MDEA(N−メチルジエタノールアミン)を主成分とする混合液は、Cu膜への腐食作用が元々ある。しかし、BTAやレジスト成分によって、実用許容範囲で腐食を押さえる事ができる。ここで、実施例ではレジスト溶解性が丸評価であるのに対して、比較例1(BTA)ではバツであった。

【0160】

実施例1は腐食防止剤が含まれていないことを考えると、実施例および比較例1の混合液自体はレジストを溶解することができると考えられる。すると、比較例1でレジストが溶解しなかったのは、腐食防止剤であるBTAの影響と考えられた。すなわち、腐食防止剤として添加される成分は、レジスト膜自体の溶解性もある程度抑制していると考えられる。

【0161】

一方、露光されたレジスト成分から混合液中に溶けだしたレジスト成分は、腐食防止剤の機能を有し、剥離液の混合液が露光されたレジストを溶解するのを妨げない効果を果たしていると言える。

【0162】

比較例2乃至8は混合液の主成分をMEA(モノメチルエーテル)に変更したサンプルである。一級アミンであるMEAは、腐食性が強く、腐食剤としてBTAやピロカテコール、ビタミンC、ソルビトールを相当量入れても腐食力を抑制することはできなかった。

【0163】

比較例9は、混合液の主成分をMDEAに戻し、BTAおよびソルビトールを合わせて2質量%入れたものである。しかし、Cu膜への腐食防止効果は認められたものの、比較例1同様レジスト溶解性はバツ評価であった。

【0164】

以上の結果より、本発明に用いる剥離液は、Cu膜への腐食効果が極めて弱く、なおかつレジストを溶かすこともでき、Cu膜の上に形成される層との接着性も良好であることがわかった。また、既述しているように、このレジスト成分は、感光剤(若しくはこれが変化したもの)および樹脂からなるので、剥離液中の混合液とは容易に分離することができる。したがって、繰り返し使用し、廃液となっても、混合液だけを分離回収することができる。

【0165】

より具体的には、アミン類と極性溶媒はまとめて分離回収することができる。これらは検量線等を予め作成しておくことで、その成分比率を容易に知ることができる。したがって、予め決められた成分構成比に対する不足分を補充し、さらに水を追加すれば、剥離液を再生することができる。しかも、この再生剥離液中には、微量な添加物が存在しないので、何度再生を行っても、微量成分が濃縮されるおそれがない。すなわち、安定して剥離液をリサイクルすることができる。

【産業上の利用可能性】

【0166】

本発明の剥離液を用いた剥離液リサイクルシステムは、ウェットエッチングによって、Cu膜を導線とし製造するもの、特に大面積でなおかつ微細な加工が必要となる、液晶ディスプレイ、プラズマディスプレイ、有機ELなどFPD一般の製造に好適に利用することができる。

【符号の説明】

【0167】

1、2 剥離液リサイクルシステム

10 剥離装置

12 廃液タンク

14 蒸留再生装置

16 調合装置

18 供給タンク

20 原料タンク

21 チャンバー

22 剥離液

24 剥離液槽

25 フィルタ

26 ポンプ

27 レジスト濃度検出手段

28 シャワー

30 被処理物

32 混合液

33 混合液供給口

34 供給管

35 排出口

36 排出管

40 排出口

42 移送パイプ

46 フィルタ

48 蒸留塔

50 分離液

52 水

54 残渣

60 調合タンク

62 成分分析装置

64 三級アルカノールアミンのタンク

65 極性溶媒(その1)のタンク

66 極性溶媒(その2)のタンク

67 水のタンク

【技術分野】

【0001】

本発明は、フォトレジスト用剥離液に関する。特に、液晶ディスプレイや有機ELディスプレイ等のフラットパネルディスプレイ(FPD)のCu又はCu合金配線基板製造に好適に使用されるフォトレジスト用剥離液の剥離液リサイクルシステムと運転方法および剥離液のリサイクル方法に関する。

【背景技術】

【0002】

ICやLSI等では、半導体素子の高集積化とチップサイズの縮小化に伴い、配線回路の微細化及び多層化が進み、半導体素子で用いる金属膜の抵抗(配線抵抗)と配線容量に起因する信号の遅延などが問題視されている。そのため、配線抵抗をより小さくするためにアルミニウム(Al)よりも抵抗の少ない銅(Cu)が用いられるようになっている。

【0003】

また、液晶ディスプレイ等のFPDでも、従来配線材料としてAlが採用されてきたが、近年の基板大型化や高精細化および有機ELへの対応のため、半導体素子同様に、配線抵抗を下げる必要があり、Alよりも抵抗の少ないCu若しくはCu合金等を配線材料として用いられることが試みられている。

【0004】

CuはAlに比べ、表面に生成する酸化被膜の保護性が弱いため、水溶液中では腐食しやすい。従って、配線パターンを安定して形成できないという課題がある。そこで、半導体の製造では、プラズマを使ったドライプロセスで腐食を防止している。しかし、FPDは半導体よりも基板サイズが大きく、プラズマを使ったドライプロセスの適用が困難である。そのため、ウェットエッチング工法を用いた配線形成の開発が不可欠である。

【0005】

配線材料としてCuを用いた場合の課題は、上記に示したようにウェットエッチングによるCu膜面の腐食である。よく知られているように、ウェットエッチングによるフォトリゾグラフィでは、基材上に形成したCu膜にレジストで配線パターンを形成し、Cuを溶解するエッチャントによって不要な部分のCu膜を除去し、最後にレジストを除去することで、所望の配線パターンを得る事ができる。

【0006】

ここで、Cu膜が腐食されるのは、最後のレジスト膜の剥離工程である。この工程では、Cu膜表面に付着していたレジストが無くなるため、Cu膜表面が剥離液に直接曝される。特にレジストの剥離液は、アルカリ性を示し、また水も混在されている。そのため、Cu膜は容易に腐食される。そこで、フォトレジストを剥離する事と、Cu膜の腐食を防止する事をバランス良く達成するフォトレジスト剥離液の開発が行われている。その主たる手法は、剥離液中にCu膜の腐食防止剤を混入させることである。

【0007】

特許文献1では、(a)含窒素有機ヒドロキシ化合物が10〜65重量%、(b)水溶性有機溶媒が10〜60重量%、(c)水が5〜50重量%、防食剤として(d)ベンゾトリアゾール系化合物が0.1〜10重量%からなるフォトレジスト用剥離液が開示されており、(a)含窒素有機ヒドロキシ化合物としては25℃の水溶液における酸解離定数(pKa)が7.5〜13のアミン類が好ましいとされている。

【0008】

しかし、このような組成ではフォトレジスト剥離液のpHは10以上の強アルカリとなる。したがって、銅配線は、液中の溶存酸素によって、HCuO2−やCuO2−イオンを生成して容易に溶解、すなわち腐食する。また、防食剤の(d)ベンゾトリアゾール系化合物は強アルカリ溶液中では重合度の高いポリマー皮膜を作れず、防食性が弱い。そのため、添加量を増やさなければならず、過剰に添加されたベンゾトリアゾール系化合物がCu膜配線上に残留し、異物として残ってしまうおそれがある。

【0009】

特許文献2では、(a)一級または二級のアルカノールアミンを5〜45重量%、(b)極性有機溶剤及び水を50〜94.95重量%、(c)マルトールやウラシルや4−ヒドロキシ−6−メチル−2−ピロンなどからなる群から選択される少なくとも1種の複素環式化合物を0.05〜10重量%からなるフォトレジスト用剥離液が提案されている。このような組成の場合でも、フォトレジスト剥離液のpHは10以上の強アルカリであり、銅配線は腐食しやすい。したがって、過剰に防食剤(c)を添加すると、防食剤(c)がCu配線上に残留し、異物として残ってしまうおそれがある。

【0010】

特許文献3では基板上に銅配線パターンを形成した後、その銅配線パターンをベンゾトリアゾールを2×10−6〜10−1mol・dm−3含有する水溶液により洗浄する半導体装置の製造方法が提案されている。

【0011】

さらに、ウェットエッチングによる工法では、剥離液を含め、さまざまな溶液が大量に使用される。これらは、そのまま廃棄すると環境汚染となるおそれが大きい。また、比較的高価な材料でもある。したがって、使用した剥離液等はリサイクルの処理を行い、再生しながら繰り返し使用できるのが好ましい。

【0012】

このような観点から特許文献4では、多価アルコールとアルカノールアミンと水とグリコールエーテルと、防食剤からなる剥離液が開示されている。特に水はリサイクルの観点から30質量%以下であり、グリコールエーテルは主たる再生用材料として60質量%以上とすることが望ましいとされている。

【0013】

また、大量に使用する剥離液の濃度を常に所定の範囲に維持するという観点から、特許文献5乃至7では、繰り返し使用している剥離液の成分濃度を吸光度計で測定し、不足している成分をリアルタイムで供給し、常に剥離液の濃度を一定に維持する技術が開示されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許第3514435号公報

【特許文献2】特開2008−216296号公報

【特許文献3】特許第3306598号公報

【特許文献4】特開2007−114519号公報

【特許文献5】特許第2602179号公報

【特許文献6】特許第3093975号公報

【特許文献7】特許第3126690号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

特許文献1では、Cuのエッチングにはドライエッチング処理を行って評価されている。CuのエッチャントとAlのエッチャントが異なるものであることは知られており、特にCuをウェットエッチングする酸化剤系のエッチング液では、レジスト層は変質され、剥離しにくくなる。すなわち、特許文献1で開示されたフォトレジストの剥離液は、Cu若しくはCu合金をウェットエッチング処理する工程で用いるフォトレジストの剥離液としては単純には適用できない。

【0016】

特許文献2は、この点考慮されており、まさに、大面積の基板上のCu若しくはCu合金をウェットエッチングする際に用いるフォトレジストの剥離液を開示している。しかし、剥離液の主剤として用いている一級又は二級のアルカノールアミンは強アルカリを示すため、腐食防止剤として添加する複素環式化合物はその作用が弱まる。そのため、複素環式化合物は0.05〜10wt%とかなり多い組成となっている。

【0017】

特許文献2が検討していないのは、腐食防止剤として添加するこれらの複素環式化合物は、Cu膜との間に不溶性の化合物を形成して、腐食を防止するが、同時にCu膜の上に成膜処理される層との間の接着性を低下させる点である。つまり、0.05〜10wt%の量の腐食防止剤は、Cu膜の上に形成される膜との接着性を低下させるという問題を生じさせる。

【0018】

特許文献3は、Cu膜上のフォトレジストを剥離する際の洗浄過程でCu膜が洗浄剤と接触させた際に腐食されるのを防止するのにBTA(ベンゾトリアゾール)がCu膜との間に不溶性の化合物を形成する点を開示している。しかし、基本的にCu膜はドライエッチングにおける処理である。また、特許文献2同様、Cu膜上に形成する次の層との接着性まで考慮したものではない。

【0019】

さらに、剥離液のリサイクルという観点からは次のような課題が生じる。剥離液を構成する材料の中で、アミン系材料と溶剤および腐食防止剤は、沸点が近接しており、その分離は容易ではない。つまり、アミン系材料と溶剤と腐食防止剤は、まとめて分離されることになる。まとめて分離された分離液は、その材料の構成比を検査することで、不足分を追加し再生される。

【0020】

ここで、上記のようにCu膜の上に形成される膜との接着性を考慮すると、腐食防止剤は微量しか添加できない。そうすると、蒸留等によって剥離液の排液から分離された液中の腐食防止剤の含有量を検査するのは困難になる。含有量が少ない上、アミン系材料や溶剤と沸点が近いため、判別も弁別もできないからである。

【0021】

このような状況で再生(リサイクル)処理が繰り返されると、剥離液中では、微量な含有量であるものの、腐食防止剤が濃縮される。腐食防止剤は、微量で腐食防止効果を示す。つまりCu膜上に不動体を形成する。そのため、わずかでも濃縮されると、Cu膜上に形成される膜の接着性に確実に影響を及ぼす。結果、剥離液を再生使用していると、ある時、突然Cu膜上に形成される膜にピンホールやCu膜からの剥離といった問題が発生することとなる。

【0022】

特許文献5乃至7は、繰り返し使用されている剥離液の成分濃度を一定に維持するための発明である。剥離液の廃液をリサイクルする点については、開示されてはいない。しかし、廃液の構成は主剤となるアミン類、溶剤、水であるものが開示されており、このような構成の剥離剤の廃液をリサイクルするのは、従来技術の組み合わせで類推可能に見える。しかしながら、特許文献5乃至7では、Cu膜上に形成されたレジスト膜を除去する点については、何も開示されていない。従って、Cu膜上のレジスト膜を除去する剥離液についてどのようにリサイクルするかの技術的な解決策は意図されていなかったと考えられる。

【0023】

本発明は、大面積の基板上のCu若しくはCu合金層をウェットエッチングすることによって配線等とする際に、露光され、変質し剥離しにくくなったフォトレジストをCu膜にダメージを与えないように剥離し、なおかつ、Cu膜の上に形成させる膜との間の接着力を低下させないフォトレジストの剥離液をリサイクルするためのシステムおよびその運転方法、また剥離液のリサイクル方法を提供することである。

【課題を解決するための手段】

【0024】

上記の課題を解決するためには、剥離剤の構成成分と容易に分離できる腐食防止剤を使用することが必要である。本発明の発明者は、鋭意検討を重ねた結果、露光され、剥離液で剥離されたフォトレジスト自体と、Cu膜の腐食性の低い剥離液との組合せが、Cu膜を腐食せず、なおかつレジスト膜をも溶解させることができることを確認するに至って、本発明を完成するに至った。

【0025】

本発明で用いるフォトレジスト剥離液は、主剤として三級アミン、腐食防止剤としての効果を奏すると考えられる成分としてレジスト成分を用いることを特徴とする。また、本発明はベンゾトリアゾール系化合物に代表される微量添加される腐食防止剤を含まない。

【0026】

より具体的に、本発明の剥離液リサイクルシステムは、

Cu膜上に形成された露光済みポジ型レジスト膜を剥離する剥離液を再生利用する剥離液リサイクルシステムであって、

主剤と極性溶媒と水からなる混合液およびレジスト成分からなる剥離液を貯留する剥離液槽と、

前記剥離液槽内の前記剥離液を繰り返し使って被処理物上の露光済みポジ型レジスト膜を除去する除去手段と

前記混合液を前記剥離液槽に供給する供給管と、

前記剥離液槽内の前記剥離液の一部を排出する排出管と

前記剥離液中のレジスト濃度が所定の値に達したら、前記剥離液の一部を前記排出管から排出し、前記供給管から新たな剥離液の供給を受けるレジスト剥離装置と、

前記排出管と連結され、前記排出された剥離液を貯留する廃液タンクと、

前記廃液タンク中の前記排出された剥離液を蒸留して、主剤と極性溶媒を含む分離液を留出させる蒸留再生装置と、

前記分離液中の主剤と極性溶媒の組成比率を調べる成分分析装置と、

前記分離液の主剤と極性溶媒および水の比率が予め決められた比率になるように不足分の主剤と極性溶媒および水を追加して、再生された混合液を調製する調合装置と、

前記再生された混合液を貯留する供給タンクを有することを特徴とする。

【0027】

また、本発明の剥離液リサイクルシステムにおいて、剥離液は三級アルカノールアミンが1〜9質量%、極性溶媒を10〜70質量%、水を10〜40質量%およびレジスト成分が100ppm以上、3000ppm以下であることを特徴とする。

【0028】

また、本発明の剥離液リサイクルシステムの運転方法は、

前記レジスト剥離装置の剥離液槽中の剥離液のレジスト濃度を測定する工程と、

前記レジスト濃度が所定の値に達したら前記貯留剥離液の一部を抜き出す工程と、

前記剥離液槽に前記供給タンクから混合液をレジスト濃度が所定の最小値になるまで追加する工程と、

前記抜き出した一部の剥離液を前記蒸留再生装置で蒸留し前記主剤と極性溶媒を含む分離液を得る工程と、

前記分離液中の成分比を調べる工程と、

分離液の主剤と極性溶媒および水の比率が予め決められた比率になるように不足分の主剤と極性溶媒および水を追加して、再生された混合液を調製する工程と

前記再生された混合液を供給タンクに貯留する工程を含むことを特徴とする。

【0029】

また本発明の剥離液のリサイクル方法は、

三級アルカノールアミンが1〜9質量%、極性溶媒を10〜70質量%、水を10〜40質量%およびレジスト成分が3000ppm以下からなるフォトレジスト剥離液のリサイクル方法であって、

剥離処理をおこなう処理容器に剥離液を投入する工程と、

剥離処理を行う工程と、

剥離処理液中のレジスト濃度をモニタする工程と、

前記剥離液中のレジスト成分濃度が所定の値を超えたら剥離処理を停止し、剥離液の一部を抜き出す工程と、

前記抜き出した剥離液を蒸留し、三級アルカノールアミンと極性溶媒からなる分離液を抽出する工程と、

前記分離液に前記剥離液として不足している成分については追加され剥離液を再生する工程と、

前記再生された剥離液を再び前記処理容器中に投入する工程を含むことを特徴とする。

【発明の効果】

【0030】

本発明の剥離液リサイクルシステムは、レジスト成分をCu膜の腐食防止剤として使用する、三級アルカノールアミン、極性溶媒、水といった成分からなるレジスト剥離液を使用するので、三級アルカノールアミンおよび極性溶媒の分離液と、水と、レジスト成分を完全に分離することができる。つまり、再生された三級アルカノールアミンと極性溶媒には、Cu膜の腐食防止剤といった微量添加物が含まれていない。したがって、なんど再生しても微量成分が濃縮されることが無いので、Cu膜上に形成されたレジストの剥離液を安定してリサイクルさせることができる。

【0031】

また、処理容器(処理槽)中に、常に所定量の使用済み剥離液を残したまま三級アルカノールアミンと、極性溶媒と水だけを追加供給することで、Cu膜の腐食防止機能を有する剥離液を維持させることができる。

【図面の簡単な説明】

【0032】

【図1】本発明のリサイクルシステムの構成を示す図である。

【図2】剥離液装置の構成を示す図である。

【図3】蒸留再生装置の構成を示す図である。

【図4】調合装置および原料タンクの構成を示す図である。

【図5】本発明のリサイクルシステム運転フローを示す図である。

【図6】本発明のリサイクルシステムにおいて蒸留再生装置の運転フローを示す図である。

【図7】剥離装置内の剥離液槽中の剥離液の入れ替えによるレジスト成分の濃度の変化と、剥離液の容量の変化を示す図である。

【図8】剥離液中のレジスト成分濃度と製品の欠陥率の関係を示すグラフである。

【図9】剥離液のリサイクル方法のフローを示す図である。

【図10】本発明のリサイクルシステムに基板洗浄ラインを設けた場合の実施例の構成を示す図である。

【発明を実施するための形態】

【0033】

以下本発明を図面および実施例を示しながら説明を行うが、本発明の趣旨を逸脱しない範囲で、実施形態は変更することができる。

【0034】

(実施の形態1)

本発明に用いるフォトレジスト剥離液は、三級アルカノールアミンが1〜9質量%、極性溶媒を10〜70質量%、水を10〜40質量%、レジスト成分が3000ppm以下からなる。なお、本明細書および特許請求の範囲を含め、三級アルカノールアミンと極性溶媒と水を混合したものを便宜上混合液と呼ぶ。また、三級アルカノールアミンはアミン類、若しくは三級アミンとも呼ぶ。

【0035】

三級アルカノールアミンとしては、具体的に以下のものが好適に利用できる。トリエタノールアミン、N,N−ジメチルエタノールアミン、N,N−ジエチルエタノールアミン、N,N−ジブチルエタノールアミン、N−メチルエタノールアミン、N−エチルエタノールアミン、N−ブチルエタノールアミン、N−メチルジエタノールアミン等である。これらは、複数種類を混合して用いてもよい。

【0036】

極性溶媒としては、水と親和性のある有機溶媒であればよい。また上記の三級アルカノールアミンとの混合性が良好であればより好適である。

【0037】

このような水溶性有機溶媒としては、ジメチルスルホキシド等のスルホキシド類;ジメチルスルホン、ジエチルスルホン、ビス(2−ヒドロキシエチル)スルホン、テトラメチレンスルホン等のスルホン類;N,N−ジメチルホルムアミド、N−メチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルアセトアミド、N,N−ジエチルアセトアミド等のアミド類;N−メチル−2−ピロリドン、N−エチル−2−ピロリドン、N−プロピル−2−ピロリドン、N−ヒドロキシメチル−2−ピロリドン、N−ヒドロキシエチル−2−ピロリドン等のラクタム類;1,3−ジメチル−2−イミダゾリジノン、1,3−ジエチル−2−イミダゾリジノン、1,3−ジイソプロピル−2−イミダゾリジノン等のイミダゾリジノン類;エチレングリコール、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、ジエチレングリコール、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、ジエチレングリコールモノプロピルエーテル、ジエチレングリコールモノブチルエーテルなどのジエチレングリコールモノアルキルエーテル(アルキルは炭素原子数1〜6の低級アルキル基)等の多価アルコール類、およびその誘導体が挙げられる。これらの中で、ジメチルスルホキシド、N−メチル−2−ピロリドン、ジエチレングリコールモノブチルエーテルの中から選ばれる少なくとも1種が、より一層の剥離性、基板に対する防食性等の点から好ましく用いられる。中でも、ジエチレングリコールモノブチルエーテル、N−メチル−2−ピロリドンが特に好ましい。これらの成分は複数種類を混合して用いてもよい。

【0038】

水は、純水であることが好ましいが、工業的に利用できる範囲内で、不純物が含まれていてもよい。すなわち、RO膜を通過させた純水を用いなくてもよい。数μm以上の配線を形成する場合は、多少の不純物は許容できる場合もあるからである。

【0039】

本発明で用いる剥離液では、混合液(三級アルカノールアミンと極性溶媒と水)に加え、レジスト成分が3000ppm以下で含まれていてもよい。レジスト成分は本発明の剥離液が剥離するフォトレジストの成分である。より詳しくは、フォトリゾグラフィの工程において、露光され、エッチャント(酸性)に曝されて、剥離液によってCu膜表面から剥離されたレジスト成分である。

【0040】

したがって、本明細書において「レジスト成分」とは露光される前のフォトレジストの成分が変化した成分であってもよい。言い換えると、露光される前のフォトレジストに含まれていない成分であっても、露光されたフォトレジストに含まれる若しくは露光されたフォトレジストから混合液中に溶けだした成分、剥離液に会合することで変化し溶けだした成分であればよい。

【0041】

本発明の発明者は、Cu膜上に塗布され、露光されたフォトレジストを混合液(三級アルカノールアミンと極性溶媒と水)によって溶解すると、Cu膜の腐食が実質的に問題のない程度に押さえられ、なおかつレジストの溶解性も維持できることを確認することで、本発明を完成するに至った。この理由は明確ではないが1つの説明として次のように考えられる。

【0042】

ポジ型フォトレジストは、アルカリ溶液に溶解する樹脂と、感光剤の混合物であり、感光剤が樹脂の溶解点を保護していると考えられている。樹脂はノボリック樹脂が使われることが多い。感光剤はポジ型フォトレジストの場合は、ジアゾナフトキノン(DNQ)が使用される場合が多い。このDNQは、感光すると、インデンケテンに変化する。インデンケテンは、水と出会うと加水分解反応し、インデンカルボン酸に変化する。

【0043】

インデンカルボン酸は、アルカリ溶液に可溶であるので溶けだす。結果、樹脂の溶解点がアルカリ溶液に曝され、フォトレジストが剥離する。ここで、このインデンカルボン酸がCu膜の表面に付着することで、混合液(三級アルカノールアミンと極性溶媒と水)からCu膜の腐食を防止しているものと考えられる。また、このインデンカルボン酸は融点が200℃以上であるので、剥離液の混合液との分離は極めて容易である。従って、レジスト成分はポジ型フォトレジストからの成分であるのが好ましい。

【0044】

また、これらの成分が含まれた剥離液は、露光されたレジスト自体の溶解を阻害しない。これは後述する実施例によって示されるが、もともと露光されたレジスト膜から溶解してきた成分であるので、膜の溶解箇所に再付着若しくは再結合などを起こさないためであると考えられる。

【0045】

また、本発明で用いる剥離液は、露光されたフォトレジストが形成されたCu膜に対して使用する場合は、最初に投入する剥離液中にレジスト成分がなくてもよい。レジスト成分は露光されたレジストから得る事ができるからである。

【0046】

本発明で用いる剥離液では、明確ではないものの、Cu膜表面の腐食防止はレジスト成分が担っていると考えられる。したがって、使い始めの剥離液は、レジスト成分を含まなくても、Cu膜上の露光されたフォトレジストから供給される。しかし、逆に言うと、繰り返し使用していると、剥離液中のレジスト成分の濃度が上がる。レジスト成分には、レジストを構成する樹脂も含まれるため、レジスト成分の濃度の上昇はデブリ(レジスト膜の破片)の増加にもつながる。また、レジスト成分が多くCu膜表面に残留すると、Cu膜の上に形成される膜との接着性が低下する。

【0047】

つまり、剥離液を効果的に利用するためのレジスト成分の濃度には上限が存在する。本発明で用いる剥離液では、繰り返し使用する剥離液中のレジスト成分は剥離液中3000ppm以下であるのが好ましい。レジスト成分が、この濃度以上になると、Cu膜上に形成する膜にピンホールなどの接着不良の箇所が発生するからである。言い換えると、本発明で用いる剥離液は、レジスト成分がゼロから3000ppmまで濃度が上昇するまで、再生することなく繰り返し使用することができる。

【0048】

本発明で用いる剥離液は、レジスト成分から腐食防止剤を得ていると考えられるので、Cu膜表面の腐食は抑制される。しかし、腐食防止剤でも保護できないほど剥離液中の他の成分の腐食力が強いとCu膜表面は腐食を受ける。したがって、本発明で用いる剥離液における三級アルカノールアミンと、極性溶媒と水の比率は、露光されたレジストを溶解させられる程度のアルカリ性であって、レジスト成分の存在下で実質的にCu膜が残存する程度の腐食力であることが必要である。なお、ここで実質的にCu膜が残存するとは、剥離液によってCu膜上の露光されたレジストを除去しても、製品として支障ない程度にCu膜が残ることをいう。

【0049】

そのために本発明で用いるフォトレジスト剥離液での三級アルカノールアミンの配合量としては、剥離液全量に対して1〜9質量%、より好ましくは2〜7質量%、最も好ましくは4〜6質量%が好適である。9質量%以上含まれると、レジスト成分が含まれていたとしてもCu膜に腐食が生じてしまうからである。また1質量%以下では、フォトレジストを剥離することができなくなるからである。

【0050】

後述する実施例でも示されるが、一級および二級のアルカノールアミンと比較して三級アルカノールアミンは、pH値はあまり変わりが無い。しかし、酸解離定数(pKa)は、一級アルカノールアミンであるMEA(モノエタノールアミン)が9.55であるのに対して、三級アルカノールアミンであるMDEA(N−メチルジエタノールアミン)は8.52である。つまり、アルカリの程度がMDEAの方が低い。このため、三級アルカノールアミンの方がCu膜表面に対する腐食力が低いと考えられる。

【0051】

また、違う見方としては、以下のような考え方もできる。一級および二級のアミンでは、窒素に水酸基がまだ残っている。この水酸基は、上述したインデンカルボン酸を容易にトラップすると考えられる。一方、三級アミンでは窒素に結合していた水酸基は他の官能基と置き換わっており、インデンカルボン酸の動きを阻害しない。そのため、一級および二級のアミンでは、レジスト膜から生成したインデンカルボン酸がCu膜表面に結合することができず、Cu膜の表面が腐食される。一方、三級アミンの存在下では、溶液中で出来上がったインデンカルボン酸は、三級アミンから阻害されることなくCu膜上に保護層を形成する。

【0052】

また、いずれの反応も共に生じているとも考えられる。いずれにしても、三級アルカノールアミンと極性溶媒と水の組み合わせでは、露光されたレジスト膜が形成されたCu膜からレジスト膜を除去する際に、Cu膜をほとんど腐食しない。

【0053】

極性溶媒の比率は剥離液全量に対して10〜70質量%、より好ましくは30〜70質量%、最も好ましくは50〜70質量%が好適である。また水は10〜40質量%、より好ましくは20〜40質量%、最も好ましくは30〜40質量%が好適である。なお、上記の組成範囲内で、極性溶媒と水は使用する温度において、三級アルカノールアミンとの混合液である剥離液の粘度が好適になるように調製してよい。

【0054】

また、フォトレジスト中の樹脂や感光剤と、剥離液の反応は温度が非常に関係する。そのため、剥離液を使用する際の温度管理は厳格に行われる。本発明の剥離液および被処理対象は35℃から45℃が好適な範囲であり、38℃から42℃であればより好適な使用範囲である。また、被処理対象物および剥離液ともに同一温度で処理されるのが望ましい。FPDの基材は非常に大きいため、剥離液が使用される空間は大きな空間となる。そのような空間を化学反応が安定して行え、なおかつ温度管理に大きなエネルギーを要しないで保持できるのが35℃から45℃の温度範囲であるからである。本発明に用いるレジスト剥離液の具体例は後述する実施例にて示す。

【0055】

次に本発明の剥離液リサイクルシステムについて説明する。図1は本発明の剥離液リサイクルシステムの構成を示す図である。本発明の剥離液リサイクルシステム1は、レジスト剥離装置(単に「剥離装置」とも呼ぶ。)10と、廃液タンク12と、蒸留再生装置14と、調合装置16と、供給タンク18と、原料タンク20を含む。なお、図1において、配管中を流れる剥離液などを示す時は括弧付きの数字を用いた。

【0056】

図2を参照して、レジスト剥離装置10は、温度湿度調整が管理できるチャンバー21内に、剥離液22を貯留しておく剥離液槽24と、剥離液槽24から剥離液22をくみ上げるポンプ26と、剥離液22を落下させるシャワー28を含む。また、除去されるレジストを表面に有する被処理物30を、チャンバー21内に搬入し、また剥離液22で処理された後に搬出するための適当な運搬手段(図示せず)が設けられている。

【0057】

チャンバー21内の温度湿度調整は、チャンバー21内に発熱および冷却が可能な熱交換器を配置してもよい。しかし、チャンバー21内に、温度湿度を調整された窒素ガスを一定の流量で供給するのが簡便である。大きなプラントでは、このような窒素ガスを安定供給する設備を備えている場合が多いからである。

【0058】

剥離液22は、上述した本発明に用いる剥離液である。具体的には、三級アルカノールアミンが1〜9質量%、極性溶媒を10〜70質量%、水を10〜40質量%およびレジスト成分が3000ppm以下からなるフォトレジスト剥離液である。なお、後述する実施例より明らかにされるが、この剥離液は、Cu膜の表面の腐食防止効果を露光されたレジスト膜によって得ていると考えられる。したがって、剥離液槽24には、三級アルカノールアミンと、極性溶媒と、水を供給すればよい。露光されたレジスト膜からのレジスト成分は、被処理物から得られるからである。そこで、本明細書中では、三級アルカノールアミンと極性溶媒と水を所定量で混合したものを混合液32と呼んだ。

【0059】

剥離液22は、剥離液槽24に貯留される。剥離液槽24には、混合液32を供給するための混合液供給口33と、使用済みの剥離液22を廃液として排出するための排出口35を有する。混合液供給口33は、供給タンク18と連通された供給管34の開口端であり、排出口35は廃液タンク12と連通した排出管36の開口端である。また、剥離液槽24には剥離液22を汲みだすためのポンプ26も連結されている。なお、ポンプ26の上流側にはフィルタ25が配置されていてもよい。

【0060】

ポンプ26は剥離液22をシャワー28に送出する。シャワー28からは剥離液22が放出され、被処理物30に降り注ぎ、レジストを基板から除去する。除去されたレジストを含む剥離液22は再び剥離液槽24に集められる。このようにして、剥離液槽24中の剥離液22は、繰り返し使用される。

【0061】

なお、剥離液22でレジストを除去する方法は、上記の説明に限定されるものではなく、例えば、剥離液22を被処理物30に噴霧するといった方法、若しくは剥離液22を常にオーバーフローさせた浅いトレー中に被処理物30を浸すといった方法等を用いてもよい。なお、剥離液槽24、ポンプ26、シャワー28は、剥離装置10における除去手段を構成するものである。

【0062】

剥離液槽24には、図示しないヒーターが配置される。剥離液22の温度を一定に維持するためである。剥離液22は露光されたレジストを溶解して除去するので、剥離液22の液温は厳格に管理される必要がある。液温は溶解速度に影響するからである。本発明で用いる剥離液22では35℃乃至45℃が好適であり、38℃から42℃であればより好適である。

【0063】

また、剥離液22の液温はチャンバー21内の温度と一致させるのがよい。また、被処理物30もチャンバー21に搬入される前に剥離液22と同温に加熱させておくとさらによい。繰り返し使用される剥離液22の温度変換を少なくできるからである。

【0064】

従来フォトレジストの剥離液は、60℃から80℃で使用される場合が多い。しかし、本発明では比較的低い温度で剥離液22は使用される。これは、チャンバー21内および剥離液22や被処理物30を低コストで同一温度にできるという効果とともに、剥離液22の使用温度を下げることで、剥離液22中の水の蒸発を押さえることができるという効果も奏する。すなわち、50℃以下の温度で使用されることにより、剥離液22中の水は蒸発しにくくなり、剥離液22中の成分比率の変化を少なくすることができる。

【0065】

また、繰り返し使用される剥離液22は、レジスト成分の濃度が上昇する。そこで、レジスト成分の濃度が所定の値になったら、剥離液22の一部を廃液として排出し、新しい混合液32を注ぎ足す。そのために、剥離液22中のレジスト濃度を検知する手段(レジスト濃度検出手段27)を有しているのが望ましい。なお、ここで注ぎ足される「新しい混合液32」とは、本発明のリサイクルシステムでリサイクルされた再生された混合液であってもよいし、本発明のリサイクルシステムで再生されたのではない成分によって調製された混合液であってもよい。また、これらの混合によって調製された混合液であってもよい。

【0066】

剥離液22中のレジスト濃度の検知の方法は、特に限定されるものではない。しかし、本発明で用いる混合液32は無色透明であるので、溶けだしたレジスト成分によるワイン色の色合いを肉眼で確認するのが最も簡便な方法である。より具体的には、ポンプ26の下流側のパイプに透明部分を設け、背後から所定の強さの光をあて、それを予め作製しておいた色見本と比較するという方法である。

【0067】

図1を再び参照して、剥離装置10で繰り返し使用された剥離液22は、レジスト成分の濃度が高くなり、3000ppmを超えると交換が必要となる。使用された剥離液22はその一部が排出口35(図2参照)から排出管36(図2参照)を通り、廃液タンク12に移送される。廃液タンク12は、廃液となった剥離液22をリサイクルのために一時貯留する容器である。

【0068】

廃液タンク12は、構造として特に限定されるものではない。剥離液22には水が含まれる上に主剤となる三級アルカノールアミンによってアルカリ性になっているため、耐腐食性のある材質で内面を構成するのが好ましい。また、廃液となった剥離液22には固形のレジスト成分が混在している可能性もあり、静置させると沈殿物が発生する。この沈殿物を排出するための排出口40が設けられているのが好ましい。この沈殿物は別途廃棄される。また、廃液タンク12の廃液を蒸留再生装置14に送るための移送パイプ42が設けられる。

【0069】

図3に蒸留再生装置14の構成を示す。蒸留再生装置14は、フィルタ46と、蒸留塔48を含む。フィルタ46は、廃液タンク12からの廃液から細かい固形分を除くためのものである。廃液中には、レジストに含まれる樹脂成分も含まれるため、MF(Micro Filtration)膜や、UF(Ultra Filtration)膜などを用いて除去してもよい。フィルタ46の1次側で濾し取られた成分は、不要分43として廃棄される。

【0070】

蒸留塔48は、廃液から主剤となる三級アルカノールアミンや極性溶媒を分離させる。剥離液22の成分中、量も多くそのまま廃棄することができない上に、高価であるからである。本発明で用いる剥離液は、主剤と極性溶媒と水(混合液32)とレジスト成分からなる。そのため主剤と極性溶媒を1つのまとまり(以下「分離液50」と呼ぶ。)と考えると、分離は比較的容易である。レジスト成分は融点自体が高温であるため、分離液50と水の分離の際は、残渣として残るからである。図3では蒸留塔48を1つとして記載したが、処理の規模によって複数の蒸留塔48から構成されていてよい。

【0071】

主剤および極性溶媒は沸点が近接している場合が多く、正確に分離するのは容易ではない。しかし、剥離液のリサイクルという観点からは、これらはまとめて扱っても特に支障が無い。そこで、蒸留塔48からは主剤と極性溶媒が混在した分離液50と、水52と、残渣54を得ることにした。残渣54は、ポジ型レジストからの成分であるので、廃棄タンク12における沈殿物や、不要分43同様、別途廃棄する。

【0072】

分離された水52は、分離液50成分が含まれていないことを確認した後、原料タンク20に送られ貯蔵される。また、そのまま別の用途に利用してもよい。もし、分離液50成分がまだ含まれている場合は、再度蒸留塔48に送られ、蒸留される。

【0073】

図1を再び参照して、蒸留再生装置14から得られた分離液50は、調合装置16に送られる。

【0074】

図4には、調合装置16と原料タンク20の構成を示す。調合装置16は、調合タンク60と成分分析装置62を含む。また、原料タンク20は、主剤となる三級アルカノールアミンのタンク64、極性溶媒(その1)のタンク65、極性溶媒(その2)のタンク66、および水のタンク67を含む。ここでは極性溶媒のタンクを2種類示したが、1種類であってもよいし、3種類以上の極性溶媒用のタンクがあってもよい。

【0075】

タンク64乃至66のタンクには、本発明の剥離液リサイクルシステム1によってリサイクルされたのではない原料が貯蔵されている。本発明の剥離液リサイクルシステム1によっても、沈殿物などの廃棄の際に流出する剥離液の成分はあるため、100%のリサイクルにはならないからである。

【0076】

蒸留再生装置14からの分離液50は、調合タンク60に所定量が貯留される。そして調合タンク60に貯留された分離液50に対して、成分分析装置62で、主剤となる三級アルカノールアミンおよび極性溶媒の組成比が確認される。分離液50中の各成分は、沈殿物や残渣の廃棄の際に一定量は廃棄され、成分比率が変わっている可能性があるからである。

【0077】

成分分析装置62は、主剤および極性溶媒の組成比がわかれば特に限定されない。吸光度を利用する測定器であってもよいし、また超音波を利用する測定器であってもよい。

【0078】

成分の組成比が調べられた分離液50には、予め決められた組成比になるように主剤および極性溶媒が、原料タンク20のタンク64乃至66から供給される。ここで、予め決められた組成比とは、上述したように剥離液全量に対して三級アルカノールアミンが1〜9質量%、極性溶媒を10〜70質量%の範囲の所定の値となる比率である。ここで極性溶媒は2種類(タンク65、66)を混合して用いる場合を示す。また、ここで所定の値は、剥離液リサイクルシステム全体の規模による制御誤差に基づいて適宜設定してよい。主剤および極性溶媒が追加されたら、最後に水(タンク67)を追加し、混合液32が再生される。再生された混合液32は、供給タンク18に送出される。

【0079】

再び図1を参照して、調合装置16から得た混合液32は、供給タンク18に送られる。供給タンク18は、供給管34によって剥離装置10の剥離液槽24と連通している。そして、供給タンク18内の混合液32を剥離液槽24に供給する。ここで供給される混合液32は、本発明の剥離液リサイクルシステムによってリサイクルされた三級アルカノールアミンと極性溶媒に加えて、本発明の剥離液リサイクルシステムによってリサイクルされたものではない、三級アルカノールアミンと極性溶媒も含まれている。本明細書では、これらを含めて「再生された混合液」と呼ぶ。なお、「再生された混合液」と「混合液」は、内容的に異なるものではない。

【0080】

次に本発明の剥離液リサイクルシステム1の運転方法について説明する。本発明の剥離液リサイクルシステム1で用いる剥離液はCu膜の腐食防止効果を露光されたレジストから得ていると考えられる。また、後述する実施例からも明らかなように、混合液32だけを剥離液として用いることもできる。これは混合液32がレジストを溶解した時点で剥離液となるからと考えられる。

【0081】

したがって、剥離液リサイクルシステム1の最初の稼働時若しくは剥離液槽24を空にした際だけは剥離液槽24には混合液32だけが供給される。しかし、一度剥離液リサイクルシステム1が稼動すれば、剥離液22の一部を残して、混合液32を追加するだけで、剥離液槽24には剥離液22が継続して存在する。

【0082】

図5および6には、剥離液リサイクルシステム1の処理フローを示す。図1で示した剥離液リサイクルシステム1は、剥離装置10と、廃液タンク12、蒸留再生装置14、調合装置16は、別々に稼動させることができる。言い換えると、剥離液22をリサイクルしている間にも剥離装置10を稼動させることができる。そこで、剥離装置10の処理フローを図5に、廃液タンク12、蒸留再生装置14、調合装置16での処理フローを図6に示す。なお、図1は適宜参照するものとする。

【0083】

図5を参照して、剥離液リサイクルシステム1が稼動する(ステップS100)と、初期設定を行った後(ステップS102)、供給タンク18から混合液32が剥離液槽24に供給される(ステップS104)。その後、剥離装置10が稼動する(ステップS106)。剥離装置10の稼動とは、剥離液22を繰り返し使用しながら被処理物30上のレジストを除去することである。稼動の間、レジスト濃度検出手段27によって、剥離液22中のレジスト成分がモニタされる(ステップS108)。レジスト成分の濃度が所定の範囲の間は、剥離液は繰り返し使用される。レジスト成分の濃度が所定の濃度(Cmax)に達したら(ステップS108のY分岐)、剥離装置10は稼動を停止する(ステップS110)。

【0084】

そして、剥離液槽24中の剥離液22を排出管36を介して廃液タンク12に移送する(ステップS112)。廃液タンク12中の剥離液22は、蒸留再生装置14に送られ、分離液50が抽出される。分離液50は成分比率が確認され、所定の量の各成分が調合装置16によって補充され、混合液32としてリサイクルされることになる。

【0085】

図7には、剥離液槽24中のレジスト成分濃度(図7(a))と、剥離液22量(図7(b))の関係を概念的に表すグラフを示す。ともに、横軸は被処理物30の処理数である。処理数が時間的にほぼ一定であれば、稼動時間とみてもよい。図7(a)の縦軸はレジスト成分の濃度であり、図7(b)の縦軸は、剥離液槽24中の剥離液22の量である。図7(a)において、剥離液リサイクルシステム1が最初に稼動する時には、レジスト成分の濃度はゼロである(T0の点)。図7(b)を参照すると、この時に剥離液22は剥離液槽24中に所定量S0が供給されている。

【0086】

剥離液リサイクルシステム1が稼動すると、処理したレジストの量に従い、レジスト濃度は上昇する(70)。この間、剥離液22の量はほぼ変わらない(71)。剥離液22中のレジスト成分の濃度が所定値(Cmax)に達すると(T1)、剥離装置10は稼動を停止させられる。ここで本発明に用いる剥離液の場合、レジスト成分の上限の濃度(Cmax)は3000ppmである。

【0087】

図8には、剥離液中のレジスト成分と製品の欠陥率を概念的に表すグラフを示す。縦軸は製品の欠陥率であり、横軸はレジスト成分の濃度である。レジスト成分の濃度がCmaxになるまでは、欠陥の発生数は少なく、かつ安定している。しかし、レジスト成分の濃度がCmaxを超えると、劇的に欠陥の発生率が増加する。これは、レジスト成分の濃度が高くなると、剥離液22中に含まれるデブリの数が増加し、フィルタ25では除去しきれなくなるからと考えられる。

【0088】

また、レジスト成分はCu膜上の腐食防止効果を発揮するので、Cu膜上になんらかの成分が付着していると考えられる。したがって、レジスト成分の濃度が高まると、付着する成分の量も増えて、Cu膜上に形成される膜との接着性が低下することも原因と考えられる。

【0089】

なお、レジスト成分の濃度が下限濃度であるCminより低い場合は、製品欠陥率はわずかに上昇する。しかし、このような状況は剥離液リサイクルシステム1の最初の稼動時、若しくは剥離液槽24から剥離液22を完全に抜いた時だけ発生する状況であり、実用的には問題ない。

【0090】

再び図5を図7と共に参照する。剥離装置10を停止させたら(ステップS110)、剥離液22を廃液タンク12に移送する(ステップS112)。従って、剥離液槽24中の剥離液22の量はS1まで減少する(図7(b)参照)。ここで剥離液槽24に残す剥離液22の量(S1)は、稼動時の使用量(S0)に対して、レジスト成分の比率がCmin(100ppm)になる量を残す。後述する実施例が示すように、少なくとも100ppmのレジスト成分が含有されていれば、Cu膜上に形成されたポジ型レジストを安定して除去できるうえ、Cu膜上に形成される膜との接着性もよいからである。

【0091】

所定量の剥離液を排出した後には、再び混合液32を剥離液槽24に供給する(ステップS104)。供給タンク18から混合液32が供給されると(T2)、剥離液22の量は所定の量(S0)となり、レジスト成分の濃度はCmin(100ppm)まで低下する(図7(a)T2参照)。その後また剥離装置10は稼動を開始し(ステップS106)、レジスト成分は上昇し(図7(a)の符号72参照)、同様の操作が繰り返される。このように、本発明の剥離液リサイクルシステム1では、Cu膜上の露光されたレジスト成分がCu膜の腐食防止作用を発揮することを利用し、レジスト成分の濃度が所定の範囲(Cmin〜Cmax:100ppm〜3000ppm)になるように剥離液槽24中の剥離液22を制御する。

【0092】

次に図6を参照して、廃液タンク12、蒸留再生装置14、調合装置16での処理フローを説明する。剥離装置10が、剥離液を使用する工程である一方、廃液タンク12、蒸留再生装置14、調合装置16での処理は、剥離液を再生する工程である。処理がスタートすると(ステップS120)、廃液タンク12中に処理すべき廃液があるか否かの判断が開始される(ステップS122)。

【0093】

処理すべき廃液があれば(ステップS122のY分岐)、廃液とされた剥離液22は、蒸留再生装置14に送られ、蒸留される(ステップS124)。なお、ステップS124で蒸留されるとは、剥離液22をフィルタ46で剥離液22の不純物を除去し、蒸留塔48で蒸留される手順を含む。また、この間、廃液タンク12から沈殿物を排除する工程は適宜行われる。

【0094】

蒸留再生装置14から分離液50が得られたら、分離液50の成分を確認する(ステップS126)。分離液50の成分を確認するとは、分離液50中の三級アルカノールアミンと、極性溶媒の組成比を確認するということである。その後、それぞれの成分が所定の割合になるように不足分の成分を追加する(ステップS128)。ここでは、最終的に水52も追加され、混合液32が調製される。最後の混合液32を供給タンク18に貯留する(ステップS130)。

【0095】

以上のように、剥離液22は剥離装置10で使用され、廃液タンク12、蒸留再生装置14、調合装置16で再生される。これらの工程は、それぞれ単独で行うことができる。従って、それぞれの工程は、剥離液22の使用量に従って、適当な貯留用タンクを配置することで、連続して稼動させることができる。

【0096】

また、本発明の剥離液リサイクルシステム1は、従来Cu膜上のレジストを除去させるために必要とされた腐食防止剤などの微量添加物を使用していない。したがって、三級アルカノールアミンと極性溶媒を分離液50として容易に回収することができる。これらの沸点は水より高く、また腐食防止剤の変わりとなるレジスト成分は融点自体が三級アルカノールアミンや極性溶媒などと比較してはるかに高いからである。微量な添加物を使用していないということは、リサイクルを重ねる毎に濃縮される添加物が無いということであり、何度リサイクルを繰り返しても製品の欠陥率が高くならない。

【0097】

上記に説明した本発明の剥離液リサイクルシステム1の運転方法は、見方を変えると本発明に用いる剥離液自体のリサイクル方法を示しているともいえる。これを明確に示すため、図9に、剥離液22のリサイクル方法フローを示す。剥離液リサイクルシステム1の運転方法で示したフローを連結させたものと考えてもよい。

【0098】

なお、図9の説明では、剥離液は、三級アルカノールアミンが1〜9質量%、極性溶媒を10〜70質量%、水を10〜40質量%およびレジスト成分が3000ppm以下からなるフォトレジスト剥離液を示すものとする。すなわち、レジスト成分がゼロの場合も、「剥離液」と呼ぶ。

【0099】

すでに説明したように、一度露光されたポジ型レジストが溶けだしてしまえば、Cu膜の腐食防止機能を有するポジ型レジスト膜の剥離液となるので、露光されたポジ型レジスト膜に対して用いることが前提であれば、レジスト成分が含まれていないもの(三級アルカノールアミンと極性溶媒と水からなる混合液)も剥離液と呼べるからである。

【0100】

剥離処理がスタートすると(ステップS200)、剥離処理をおこなう処理容器に剥離液が投入され(ステップS202)、剥離処理が行われる(ステップS204)。ここで剥離処理とはCu膜上に形成され露光をうけたポジ型レジスト膜を剥離する処理である。剥離液中のレジスト成分濃度はモニタされており、レジスト成分濃度が所定の値(Cmax)を超えないうちは、繰り返し使用される(ステップS206のN分岐)。

【0101】

レジスト濃度が所定の値を超えると(ステップS206のY分岐)、剥離処理は停止され(ステップS208)、剥離液の一部が抜き出される(ステップS210)。抜き出された剥離液は、蒸留され、三級アルカノールアミンと極性溶媒からなる分離液が抽出される(ステップS212)。分離液中の三級アルカノールアミンと極性溶媒の組成比は別途確認され(ステップS214)、剥離液として不足している成分については追加される(ステップS218)。

【0102】

このようにして再生された剥離液(ここではレジスト成分は含まれていない。)が処理容器に投入され(ステップS202)、再び残留した剥離液と混合され、剥離処理が行われる(ステップS204)。ここで、1度再生処理が行われた剥離液は、再生処理が行われなかった(残留させられた)剥離液に注ぎ足されることで、処理容器中では、Cu膜の腐食防止効果を有する露光されたレジスト膜からのレジスト成分を常に有する剥離液として存在し続ける。

【0103】

このように本発明に用いる剥離液は、Cu膜の腐食防止効果を露光されたレジスト膜自身から得ているので、上記の工程に従って、主剤となる三級アルカノールアミンと極性溶媒および水と容易に分離することができる。つまり、微量添加物といった微量成分が不用意に濃縮されることが無い。結果、何度でも繰り返しCu膜上のレジストの剥離液として再生することができる。

【0104】

(実施の形態2)

図10に本実施形態の剥離液リサイクルシステム2の構成を示す。上記に示したように、実施形態1の剥離液リサイクルシステム1は、Cu膜の腐食防止機能を有する剥離液を何度でもリサイクルさせることができる。この再生された混合液32は、三級アルカノールアミンと、極性溶媒と、水以外の不純物は含まれていない。したがって、被処理物の基板の洗浄に用いることができる。

【0105】

図10は図1の剥離液リサイクルシステム1に基板洗浄ライン80を設けた場合の剥離液リサイクルシステム2を示す。基板洗浄ライン80は、仕掛途中で保管されていたガラス基板や、ガラス基板上にCu膜を形成する前の基板(以後まとめて「基板等」と呼ぶ。)81を、次の工程に移す前に混合液32で洗浄するラインである。これらの仕掛中の基板等81は、管理された環境中で保管されている。しかし、保管されていた基板等81はそのまま、次の工程に移されると、その上に堆積させる膜との接着性が悪くなるという課題があった。

【0106】

原因は明確にされはいないが、保存中に基板等81の表面がわずかに酸化などされるからと考えられる。ところが、この基板等81を混合液32で洗浄すると、次に堆積させる膜との接着性は極めてよくなる。混合液32は、三級アルカノールアミンが含まれるためアルカリ性であるので、これらの基板等81の表面の酸化層を緩やかに洗い落とし、基板等81の表面を活性にすることができたためと考えられる。

【0107】

基板洗浄ライン80は、混合液32の供給ラインである供給管34からの分岐管82から混合液32の供給を受ける。基板洗浄ライン80には、剥離装置10同様に、混合液32を貯留する洗浄槽84とポンプ86およびシャワー88を有する。また、図示しない基板移送手段が施され、基板等81は基板洗浄ライン80のシャワー88の下を通過し、次の工程に移送される。

【0108】

洗浄槽84中の混合液32は、ポンプ86でシャワー88まで送られ、シャワー88の下を通過する基板等81に降りかかり、基板等81の表面を洗浄する。基板洗浄ライン80では、基板等81から溶けだす成分などはない。したがって、有る程度使用されたら、レジスト除去用のための混合液32として戻し管83を用いて、剥離装置10に送って使用することができる。なお、戻し管83は、供給管34に戻してもよいし、また直接剥離装置10の剥離液槽24に混合液32を送ってもよい。

【実施例】

【0109】

以下に本発明に用いる剥離液の実施例を比較例と共に示すが、本発明に用いる剥離液は以下の実施例に限定されるものではない。まず、サンプルの準備および評価方法を説明する。

【0110】

<評価基板の作製方法>

本発明に用いる剥離液のフォトレジスト剥離液の効果を示すために、以下の手順で評価基板を作製した。これは通常6インチウエハーを用いた処理であり、スピンプロセッサと呼ばれる。まず、6インチウエハー形状のガラス基板(厚さ1mm)にITO(Indium Tin Oxide:透明電極)をスパッタ法により成膜した。厚みは0.2μm(2,000オングストローム)とした。

【0111】

次にITO膜の上にゲート線用のCu膜を蒸着法で約0.3μmの厚みに成膜した。次にポジ型のレジストを厚さ1μmの厚みにスピナーで塗布した。レジスト膜を成膜後、100℃の環境下で2分のプリベークを行った。

【0112】

次にフォトマスクを使って露光した。フォトマスクは幅5μmの直線状のパターンを用いた。そして、テトラメチルアンモニウムハイドロオキサイド(TMAH)を使って現像を行った。これで、感光した部分のフォトレジストが除去された。

【0113】

40℃に昇温させた酸化剤系のエッチャントを用いて、1分間エッチングした。この処理で、フォトレジストが残った部分以外のCu膜は除去された。処理が終わった基板は純水の流水で1分間洗浄を行った。洗浄後の基板は8,000rpmのスピン乾燥装置で1分間乾燥させ保管した。なお、この際にフィルターを通した0.5m3/sの流速の窒素ガスを回転中心から吹き付けた。

【0114】

<Cu膜腐食防止性>

Cu膜の腐食防止性は、以下のような手順で評価を実施した。まず、ゲート線(Cu膜で作ったもの)が長手方向となるように基板を10mm×60mmの短冊状に割断した。表1で示す組成で調製した剥離液20mlをバイアル瓶(30ml)に分注した。そして剥離液をバイアル瓶に入ったままウォーターバスにて40℃に昇温させた。そして40℃になった剥離液中に用意した評価基板を入れ30分浸漬させた。なお、この評価は、剥離液がCuをどの程度腐食するかを調べるための実験であるので、30分と長い時間浸漬させた。

【0115】

浸漬後剥離液から評価基板を引き上げて、純水の流水で1分間洗浄した。洗浄後はドライエアにて乾燥した。ドライエアはフィルタを通してあるが、温度は室温であった。処理後の基板はSEM(Scanning Electron Microscope)で表面および断面を観察し、バイアル瓶に残った剥離液は原子吸光分析によってCu濃度を分析した。

【0116】

SEMでの観察には以下のような基準で評価を行った。SEMによる800倍の平面観察および3,000倍の断面観察で、腐食が見られなかったものを「腐食なし」として丸印とした。また線幅、膜厚ともに減少したが、配線は残っている状態のものを「腐食あり」として三角印とした。また、配線が無くなっているものは、激しい「腐食あり」としてバツ印とした。それぞれの印は表1に示した。

【0117】

<レジスト剥離性>

フォトレジストの剥離性は、Cu膜の腐食防止性と同じ手順で評価を行った。具体的には以下のように行った。まず、ゲート線(Cu膜で作ったもの)が長手方向となるように基板を10mm×60mmの短冊状に割断した。表1で示す組成で調製した剥離液20mlをバイアル瓶(30ml)に分注した。そして剥離液をバイアル瓶に入ったままウォーターバスにて40℃に昇温させた。そして40℃になった剥離液中に用意した評価基板を入れ30秒浸漬させた。

【0118】

浸漬後剥離液から評価基板を引き上げて、純水の流水で1分間洗浄した。洗浄後はドライエアにて乾燥した。ドライエアはフィルタを通してあるが、温度は室温であった。処理後の基板はSEMで表面を観察した。

【0119】

SEMでの観察では以下のような基準で剥離性を評価した。SEMによる800倍の平面観察によって評価基板全長(60mm)に渡ってレジストの残渣がなかった場合は、「残渣無し」として丸印とした。また、残渣がある場合、若しくはCu膜の腐食が激しく評価する意味がない場合は「評価せず」としてマイナス記号(「−」)とした。

【0120】

<レジスト溶解性>

剥離液に対してレジスト溶解性を以下のように評価した。本実施例では、フォトレジストは酸化剤系のエッチャントに曝されているので、変性しており、容易には剥離できない。まず、ゲート線(Cu膜で作ったもの)が長手方向となるように基板を20mm×60mmの短冊状に割断した。表1で示す組成で調製した剥離液50mlをバイアル瓶(50ml)に分注した。そして剥離液をバイアル瓶に入ったままウォーターバスにて40℃に昇温させた。そして40℃になった剥離液中に用意した評価基板を入れ、レジストが浮き上がってくるまでの時間をストップウォッチで測定した。

【0121】

レジスト溶解性は以下の基準で評価を行った。評価基板を剥離液に浸漬させてから30秒以内にレジストが溶解した場合は、「十分な溶解力を有している」として丸印とした。また30秒以上かかった場合は、「フォトレジストの溶解度は十分でない」としてバツ印とした。

【0122】

<膜剥がれ>

酸化剤系エッチャントに曝されて変性したフォトレジストを十分に溶解し、Cu膜を腐食させなかったとしても、Cu膜表面に腐食防止剤が残留して、その上に形成した膜との接着性が悪いと、実用的とは言えない。そこで、Cu膜の表面に腐食防止剤が実用上問題ない程度に少ない、言い換えると、実用上問題なくCu膜の上に膜を形成することができる程度を膜剥がれとして以下の評価を行った。

【0123】

まず、ゲート線(Cu膜で作ったもの)が長手方向となるように基板を10mm×60mmの短冊状に割断した。表1で示す組成で調製した剥離液20mlをバイアル瓶(30ml)に分注した。そして剥離液をバイアル瓶に入ったままウォーターバスにて40℃に昇温させた。そして40℃になった剥離液中に用意した評価基板を30秒間浸漬させた。次に剥離液から取り出し、純水の流水で1分間洗浄した。洗浄後、室温で0.8m3/sの流速のドライエアにて2分間乾燥した。

【0124】

そして、基板のCu膜が形成されている面に絶縁膜(SiO2)をスパッタ法で、0.1μm成膜した。そして絶縁膜上に金を0.01μm程度さらにスパッタで成膜し、1,000倍の倍率でSEM観察した。膜剥がれは以下のような基準で評価を行った。Cu膜上に一体となって成膜出来ている場合は、「膜剥がれなし」として丸印とした。またCu膜のエッジ部分や平坦な部分の一部にでもSiO2の剥がれや孔と認められるものがあった場合は「膜剥がれあり」としてバツ印とした。Cu膜上の絶縁膜は、完全に絶縁できていないと、ショートの原因となり、すぐに不良に繋がるため、厳しく評価を行う必要がある。

【0125】

以上の評価に加え、剥離液の組成、pHを含めて表1に示す。アミン類としては、比較のために、一級アルカノールアミンであるモノエタノールアミン(MEA)と、三級アルカノールアミンであるN−メチルジエタノールアミン(MDEA)を用いた。また、比較例として腐食防止剤としては、ベンゾトリアゾール(BTA)、ピロカテコール、ビタミンC、ソルビトールを用いた。以下に実施例および各比較例の組成および評価結果を説明する。

【0126】

(実施例1)

剥離液の組成を以下のように調製した。アミン類としてMDEA(N−メチルジエタノールアミン)を5質量%、極性溶媒としてBDG(ジエチレングリコールモノブチルエーテル)を40質量%、PG(プロピレングリコール)を24質量%、水を31質量%とした。pHは10.6であった。

【0127】

Cu膜の腐食防止性は評価として三角であったが、レジストの剥離性、レジストの溶解性、銅層の上に積層する絶縁膜の膜剥がれともに評価は丸であった。なお、剥離液中の銅の溶出量は0.79ppmであったが、実用上まったく問題なかった。なお、比較例には入れていないが、レジスト膜を形成していないCu膜だけのサンプルに対して、実施例1の剥離液はCu膜腐食防止性の評価がバツになることを確認している。

【0128】

(実施例2)

剥離液の組成を以下のように調製した。アミン類としてMDEA(N−メチルジエタノールアミン)を5質量%、極性溶媒としてBDG(ジエチレングリコールモノブチルエーテル)を40質量%、PG(プロピレングリコール)を24質量%、水を30.99質量%とした。これらは混合液と呼んだ。

【0129】

レジスト成分は以下のようにして用意した。まず、ガラス基板上にスピナーで1μmの膜厚にポジ型レジストを塗布した。ここで用いたポジ型レジストは評価基板を作製する際に用いたレジストと同じレジストである。次に、このレジスト膜を露光した。露光の条件も評価基板を作製する際に用いた条件と同じである。ガラス基板上に形成した露光されたレジスト膜を混合液で溶解し、レジスト膜溶解前後の基板重量の差から、ガラス基板上に形成されていたレジスト膜の重量を割り出した。つまり同じようにして作製した「露光されたレジスト膜付きガラス基板」は、混合液中でレジスト膜を溶解すると、所定のレジスト成分を含有する剥離液を得る事ができる。以後これを「露光レジスト膜片」と呼ぶ。

【0130】

露光レジスト膜片は、混合液中に溶けた段階でレジスト成分となる。露光レジスト膜片を0.01質量%分用意し、40℃に温めた混合液中に混入した。露光レジスト膜片は容易に溶解した。MDEA、BDG、PG、水および露光レジスト膜片の混合物を、本実施例の剥離液とした。pHは10.4であった。

【0131】

Cu膜の腐食防止性は評価として三角であったが、レジストの剥離性、レジストの溶解性、Cu膜の上に形成する絶縁膜の膜剥がれともに評価は丸であった。なお、剥離液中の銅の溶出量は0.77ppmであったが、実用上まったく問題なかった。

【0132】

(実施例3)

剥離液の組成を以下のように調製した。アミン類としてMDEA(N−メチルジエタノールアミン)を5質量%、極性溶媒としてBDG(ジエチレングリコールモノブチルエーテル)を40質量%、PG(プロピレングリコール)を24質量%、水を30.95質量%露光レジスト膜片を0.05質量%とした。pHは10.2であった。

【0133】

Cu膜の腐食防止性、レジストの剥離性、レジストの溶解性、Cu膜の上に形成する絶縁膜の膜剥がれの全ての評価が丸であった。なお、剥離液中の銅の溶出量は0.35ppmであったが、実用上まったく問題なかった。

【0134】

(実施例4)

剥離液の組成を以下のように調製した。アミン類としてMDEA(N−メチルジエタノールアミン)を5質量%、極性溶媒としてBDG(ジエチレングリコールモノブチルエーテル)を40質量%、PG(プロピレングリコール)を24質量%、水を30.9質量%露光レジスト膜片を0.1質量%とした。pHは10.0であった。

【0135】

Cu膜の腐食防止性、レジストの剥離性、レジストの溶解性、Cu膜の上に形成する絶縁膜の膜剥がれの全ての評価が丸であった。なお、剥離液中の銅の溶出量は0.30ppmであったが、実用上まったく問題なかった。

【0136】

(実施例5)

剥離液の組成を以下のように調製した。アミン類としてMDEA(N−メチルジエタノールアミン)を5質量%、極性溶媒としてBDG(ジエチレングリコールモノブチルエーテル)を40質量%、PG(プロピレングリコール)を24質量%、水を30.8質量%露光レジスト膜片を0.2質量%とした。pHは9.9であった。

【0137】

Cu膜の腐食防止性、レジストの剥離性、レジストの溶解性、Cu膜の上に形成する絶縁膜の膜剥がれの全ての評価が丸であった。なお、剥離液中の銅の溶出量は0.26ppmであったが、実用上まったく問題なかった。

【0138】

(実施例6)

剥離液の組成を以下のように調製した。アミン類としてMDEA(N−メチルジエタノールアミン)を5質量%、極性溶媒としてBDG(ジエチレングリコールモノブチルエーテル)を40質量%、PG(プロピレングリコール)を24質量%、水を30.7質量%露光レジスト膜片を0.3質量%とした。pHは9.8であった。

【0139】

Cu膜の腐食防止性、レジストの剥離性、レジストの溶解性、Cu膜の上に形成する絶縁膜の膜剥がれの全ての評価が丸であった。なお、剥離液中の銅の溶出量は0.23ppmであったが、実用上まったく問題なかった。

【0140】

(比較例1)

剥離液の組成を以下のように調製した。アミン類としてMDEAを5質量%、極性溶媒としてBDGを40質量%、PGを24質量%、腐食防止剤としてBTAを0.1質量%、水は30.9質量%とした。pHは10.0であった。

【0141】

Cu膜の腐食防止性および、レジストの剥離性は評価が丸となった。しかし、レジストの溶解性および、Cu膜の上に形成する絶縁膜の膜剥がれともに評価はバツであった。なお、剥離液中の銅の溶出量は0.05ppm未満であった。これはレジスト溶解性が悪かったためにCu膜の表面を剥離液が浸食しなかったためである。Cu膜腐食防止性は向上したが、Cu膜の上部に形成した絶縁膜が剥がれた。

【0142】

(比較例2)

剥離液の組成を以下のように調製した。アミン類としてMEA(モノエタノールアミン)を5質量%、極性溶媒としてBDGを42質量%、PGを18質量%、腐食防止剤としてBTAを0.1質量%、水を34.9質量%とした。pHは10.7であった。

【0143】

Cu膜の腐食防止性が評価バツとなった。Cu膜の表面は激しく腐食してCu膜が無くなっており、剥離性の評価はできなかった。レジストの溶解性は評価が丸となった。もちろん、Cu膜自体が無くなっているので、絶縁膜の剥離性の評価はするに値しなかった。

【0144】

(比較例3)

剥離液の組成を以下のように調製した。アミン類としてMEA(モノエタノールアミン)を5質量%、極性溶媒としてBDGを42質量%、PGを18質量%、腐食防止剤としてBTAを0.49質量%、水を34.51質量%とした。pHは10.5であった。

【0145】

Cu膜の腐食防止性が評価バツとなった。Cu膜の表面は激しく腐食してCu膜が無くなっており、剥離性の評価はできなかった。レジストの溶解性は評価が丸となった。もちろん、Cu膜自体が無くなっているので、絶縁膜の剥離性の評価はするに値しなかった。

【0146】

(比較例4)

剥離液の組成を以下のように調製した。アミン類としてMEA(モノエタノールアミン)を5質量%、極性溶媒としてBDGを42質量%、PGを18質量%、腐食防止剤としてBTAを0.98質量%、水を34.02質量%とした。pHは10.5であった。

【0147】

Cu膜の腐食防止性が評価バツとなった。Cu膜の表面は激しく腐食して銅層が無くなっており、剥離性の評価はできなかった。レジストの溶解性は評価が丸となった。もちろん、Cu膜自体が無くなっているので、絶縁膜の剥離性の評価はするに値しなかった。

【0148】

(比較例5)

剥離液の組成を以下のように調製した。アミン類としてMEA(モノエタノールアミン)を5質量%、極性溶媒としてBDGを42質量%、PGを18質量%、腐食防止剤としてピロカテコールを5質量%、水を30質量%とした。pHは10.3であった。

【0149】

Cu膜の腐食防止性が評価バツとなった。Cu膜の表面は激しく腐食してCu膜が無くなっており、剥離性の評価はできなかった。レジストの溶解性は評価が丸となった。もちろん、Cu膜自体が無くなっているので、絶縁膜の剥離性の評価はするに値しなかった。

【0150】

(比較例6)

剥離液の組成を以下のように調製した。アミン類としてMEA(モノエタノールアミン)を20質量%、極性溶媒としてBDGを60質量%、腐食防止剤としてピロカテコールを5質量%、水を15質量%とした。pHは11.2であった。

【0151】

Cu膜の腐食防止性が評価バツとなった。Cu膜の表面は激しく腐食してCu膜が無くなっており、剥離性の評価はできなかった。レジストの溶解性は評価が丸となった。もちろん、Cu膜自体が無くなっているので、絶縁膜の剥離性の評価はするに値しなかった。

【0152】

(比較例7)

剥離液の組成を以下のように調製した。アミン類としてMEA(モノエタノールアミン)を5質量%、極性溶媒としてBDGを42質量%、PGを18質量%、腐食防止剤としてBTAを1質量%、ビタミンCを1質量%、水を33質量%とした。pHは10.3であった。

【0153】

Cu膜の腐食防止性が評価バツとなった。Cu膜の表面は激しく腐食してCu膜が無くなっており、剥離性の評価はできなかった。レジストの溶解性は評価が丸となった。もちろん、Cu膜自体が無くなっているので、絶縁膜の剥離性の評価はするに値しなかった。

【0154】

(比較例8)

剥離液の組成を以下のように調製した。アミン類としてMEA(モノエタノールアミン)を5質量%、極性溶媒としてBDGを42質量%、PGを18質量%、腐食防止剤としてBTAを1質量%、ソルビトールを1質量%、水を33質量%とした。pHは10.5であった。

【0155】

Cu膜の腐食防止性が評価バツとなった。Cu膜の表面は激しく腐食してCu膜が無くなっており、剥離性の評価はできなかった。レジストの溶解性は評価が丸となった。もちろん、Cu膜自体が無くなっているので、絶縁膜の剥離性の評価はするに値しなかった。

【0156】

(比較例9)

剥離液の組成を以下のように調製した。アミン類としてMDEAを5質量%、極性溶媒としてBDGを40質量%、PGを24質量%、腐食防止剤としてBTAを1質量%、ソルビトールを1質量%、水を29質量%とした。pHは9.1であった。

【0157】

Cu膜の腐食防止性および、レジストの剥離性は評価が丸となった。しかし、レジストの溶解性および、Cu膜の上に形成する絶縁膜の膜剥がれともに評価はバツであった。なお、剥離液中の銅の溶出量は0.05ppm未満であった。これはレジスト溶解性が悪かったためにCu膜の表面を剥離液が浸食しなかったためである。Cu膜腐食防止性は向上したが、Cu膜の上部に積層した絶縁膜が剥がれた。

【0158】

【表1】

【0159】

比較例1は、実施例と同じ溶液構成であり、腐食防止剤がレジスト成分かBTAとの違いである。MDEA(N−メチルジエタノールアミン)を主成分とする混合液は、Cu膜への腐食作用が元々ある。しかし、BTAやレジスト成分によって、実用許容範囲で腐食を押さえる事ができる。ここで、実施例ではレジスト溶解性が丸評価であるのに対して、比較例1(BTA)ではバツであった。

【0160】

実施例1は腐食防止剤が含まれていないことを考えると、実施例および比較例1の混合液自体はレジストを溶解することができると考えられる。すると、比較例1でレジストが溶解しなかったのは、腐食防止剤であるBTAの影響と考えられた。すなわち、腐食防止剤として添加される成分は、レジスト膜自体の溶解性もある程度抑制していると考えられる。

【0161】

一方、露光されたレジスト成分から混合液中に溶けだしたレジスト成分は、腐食防止剤の機能を有し、剥離液の混合液が露光されたレジストを溶解するのを妨げない効果を果たしていると言える。

【0162】

比較例2乃至8は混合液の主成分をMEA(モノメチルエーテル)に変更したサンプルである。一級アミンであるMEAは、腐食性が強く、腐食剤としてBTAやピロカテコール、ビタミンC、ソルビトールを相当量入れても腐食力を抑制することはできなかった。

【0163】

比較例9は、混合液の主成分をMDEAに戻し、BTAおよびソルビトールを合わせて2質量%入れたものである。しかし、Cu膜への腐食防止効果は認められたものの、比較例1同様レジスト溶解性はバツ評価であった。

【0164】

以上の結果より、本発明に用いる剥離液は、Cu膜への腐食効果が極めて弱く、なおかつレジストを溶かすこともでき、Cu膜の上に形成される層との接着性も良好であることがわかった。また、既述しているように、このレジスト成分は、感光剤(若しくはこれが変化したもの)および樹脂からなるので、剥離液中の混合液とは容易に分離することができる。したがって、繰り返し使用し、廃液となっても、混合液だけを分離回収することができる。

【0165】

より具体的には、アミン類と極性溶媒はまとめて分離回収することができる。これらは検量線等を予め作成しておくことで、その成分比率を容易に知ることができる。したがって、予め決められた成分構成比に対する不足分を補充し、さらに水を追加すれば、剥離液を再生することができる。しかも、この再生剥離液中には、微量な添加物が存在しないので、何度再生を行っても、微量成分が濃縮されるおそれがない。すなわち、安定して剥離液をリサイクルすることができる。

【産業上の利用可能性】

【0166】

本発明の剥離液を用いた剥離液リサイクルシステムは、ウェットエッチングによって、Cu膜を導線とし製造するもの、特に大面積でなおかつ微細な加工が必要となる、液晶ディスプレイ、プラズマディスプレイ、有機ELなどFPD一般の製造に好適に利用することができる。

【符号の説明】

【0167】

1、2 剥離液リサイクルシステム

10 剥離装置

12 廃液タンク

14 蒸留再生装置

16 調合装置

18 供給タンク

20 原料タンク

21 チャンバー

22 剥離液

24 剥離液槽

25 フィルタ

26 ポンプ

27 レジスト濃度検出手段

28 シャワー

30 被処理物

32 混合液

33 混合液供給口

34 供給管

35 排出口

36 排出管

40 排出口

42 移送パイプ

46 フィルタ

48 蒸留塔

50 分離液

52 水

54 残渣

60 調合タンク

62 成分分析装置

64 三級アルカノールアミンのタンク

65 極性溶媒(その1)のタンク

66 極性溶媒(その2)のタンク

67 水のタンク

【特許請求の範囲】

【請求項1】

Cu膜上に形成された露光済みポジ型レジスト膜を剥離する剥離液を再生利用する剥離液リサイクルシステムであって、

主剤と極性溶媒と水からなる混合液およびレジスト成分からなる剥離液を貯留する剥離液槽と、

前記剥離液槽内の前記剥離液を繰り返し使って被処理物上の露光済みポジ型レジスト膜を除去する除去手段と

前記混合液を前記剥離液槽に供給する供給管と、

前記剥離液槽内の前記剥離液の一部を排出する排出管と

前記剥離液中のレジスト濃度が所定の値に達したら、前記剥離液の一部を前記排出管から排出し、前記供給管から新たな剥離液の供給を受けるレジスト剥離装置と、

前記排出管と連結され、前記排出された剥離液を貯留する廃液タンクと、

前記廃液タンク中の前記排出された剥離液を蒸留して、主剤と極性溶媒を含む分離液を留出させる蒸留再生装置と、

前記分離液中の主剤と極性溶媒の組成比率を調べる成分分析装置と、

前記分離液の主剤と極性溶媒および水の比率が予め決められた比率になるように不足分の主剤と極性溶媒および水を追加して、再生された混合液を調製する調合装置と、

前記再生された混合液を貯留する供給タンクを有する剥離液リサイクルシステム。

【請求項2】

前記剥離液は三級アルカノールアミンが1〜9質量%、極性溶媒を10〜70質量%、水を10〜40質量%およびレジスト成分が100ppm以上、3000ppm以下であることを特徴とする請求項1記載の剥離液リサイクルシステム。

【請求項3】

前記剥離液および前記被処理物は、前記除去手段において35℃〜45℃の同一温度で処理される請求項1または2の何れかに記載された剥離液リサイクルシステム。

【請求項4】

前記三級アルカノールアミンは、N−メチルジエタノールアミン(MDEA)である請求項2または3の何れかの請求項に記載された剥離液リサイクルシステム。

【請求項5】

前記極性溶媒は、ジエチレングリコールモノブチルエーテルと、プロピレングリコールの混合溶媒である請求項2または4の何れかの請求項に記載された剥離液リサイクルシステム。

【請求項6】

前記レジスト成分は露光されたポジ型フォトレジストからの成分である請求項2乃至5の何れか一項に記載された剥離液リサイクルシステム。

【請求項7】

前記供給管から分岐した分岐管から供給される前記混合液を貯留する洗浄槽と、

前記洗浄槽から前記混合液をくみ上げるポンプと、

前記ポンプによって汲みあげられた混合液を落下させるシャワーと、

前記シャワーの下方を基板を移送する移送手段を有する基板洗浄ラインを有することを特徴とする請求項1乃至6の何れか一項に記載された剥離液リサイクルシステム。

【請求項8】

請求項1乃至7の何れか一項に記載された剥離液リサイクルシステムの運転方法であって、

前記レジスト剥離装置の剥離液槽中の剥離液のレジスト濃度を測定する工程と、

前記レジスト濃度が所定の値に達したら前記貯留剥離液の一部を抜き出す工程と、

前記剥離液槽に前記供給タンクから混合液をレジスト濃度が所定の最小値になるまで追加する工程と、

前記抜き出した一部の剥離液を前記蒸留再生装置で蒸留し前記主剤と極性溶媒を含む分離液を得る工程と、

前記分離液中の成分比を調べる工程と、

分離液の主剤と極性溶媒および水の比率が予め決められた比率になるように不足分の主剤と極性溶媒および水を追加して、再生された混合液を調製する工程と

前記再生された混合液を供給タンクに貯留する工程を含むリサイクルシステムの運転方法。

【請求項9】

三級アルカノールアミンが1〜9質量%、極性溶媒を10〜70質量%、水を10〜40質量%およびレジスト成分が3000ppm以下からなるフォトレジスト剥離液のリサイクル方法であって、

剥離処理をおこなう処理容器に剥離液を投入する工程と、

剥離処理を行う工程と、

剥離処理液中のレジスト濃度をモニタする工程と、

前記剥離液中のレジスト成分濃度が所定の値を超えたら剥離処理を停止し、剥離液の一部を抜き出す工程と、

前記抜き出した剥離液を蒸留し、三級アルカノールアミンと極性溶媒からなる分離液を抽出する工程と、

前記分離液に前記剥離液として不足している成分については追加され剥離液を再生する工程と、

前記再生された剥離液を再び前記処理容器中に投入する工程を含むフォトレジスト剥離液のリサイクル方法。

【請求項1】

Cu膜上に形成された露光済みポジ型レジスト膜を剥離する剥離液を再生利用する剥離液リサイクルシステムであって、

主剤と極性溶媒と水からなる混合液およびレジスト成分からなる剥離液を貯留する剥離液槽と、

前記剥離液槽内の前記剥離液を繰り返し使って被処理物上の露光済みポジ型レジスト膜を除去する除去手段と

前記混合液を前記剥離液槽に供給する供給管と、

前記剥離液槽内の前記剥離液の一部を排出する排出管と

前記剥離液中のレジスト濃度が所定の値に達したら、前記剥離液の一部を前記排出管から排出し、前記供給管から新たな剥離液の供給を受けるレジスト剥離装置と、

前記排出管と連結され、前記排出された剥離液を貯留する廃液タンクと、

前記廃液タンク中の前記排出された剥離液を蒸留して、主剤と極性溶媒を含む分離液を留出させる蒸留再生装置と、

前記分離液中の主剤と極性溶媒の組成比率を調べる成分分析装置と、

前記分離液の主剤と極性溶媒および水の比率が予め決められた比率になるように不足分の主剤と極性溶媒および水を追加して、再生された混合液を調製する調合装置と、

前記再生された混合液を貯留する供給タンクを有する剥離液リサイクルシステム。

【請求項2】

前記剥離液は三級アルカノールアミンが1〜9質量%、極性溶媒を10〜70質量%、水を10〜40質量%およびレジスト成分が100ppm以上、3000ppm以下であることを特徴とする請求項1記載の剥離液リサイクルシステム。

【請求項3】

前記剥離液および前記被処理物は、前記除去手段において35℃〜45℃の同一温度で処理される請求項1または2の何れかに記載された剥離液リサイクルシステム。

【請求項4】

前記三級アルカノールアミンは、N−メチルジエタノールアミン(MDEA)である請求項2または3の何れかの請求項に記載された剥離液リサイクルシステム。

【請求項5】

前記極性溶媒は、ジエチレングリコールモノブチルエーテルと、プロピレングリコールの混合溶媒である請求項2または4の何れかの請求項に記載された剥離液リサイクルシステム。

【請求項6】

前記レジスト成分は露光されたポジ型フォトレジストからの成分である請求項2乃至5の何れか一項に記載された剥離液リサイクルシステム。

【請求項7】

前記供給管から分岐した分岐管から供給される前記混合液を貯留する洗浄槽と、

前記洗浄槽から前記混合液をくみ上げるポンプと、

前記ポンプによって汲みあげられた混合液を落下させるシャワーと、

前記シャワーの下方を基板を移送する移送手段を有する基板洗浄ラインを有することを特徴とする請求項1乃至6の何れか一項に記載された剥離液リサイクルシステム。

【請求項8】

請求項1乃至7の何れか一項に記載された剥離液リサイクルシステムの運転方法であって、

前記レジスト剥離装置の剥離液槽中の剥離液のレジスト濃度を測定する工程と、

前記レジスト濃度が所定の値に達したら前記貯留剥離液の一部を抜き出す工程と、

前記剥離液槽に前記供給タンクから混合液をレジスト濃度が所定の最小値になるまで追加する工程と、

前記抜き出した一部の剥離液を前記蒸留再生装置で蒸留し前記主剤と極性溶媒を含む分離液を得る工程と、

前記分離液中の成分比を調べる工程と、

分離液の主剤と極性溶媒および水の比率が予め決められた比率になるように不足分の主剤と極性溶媒および水を追加して、再生された混合液を調製する工程と

前記再生された混合液を供給タンクに貯留する工程を含むリサイクルシステムの運転方法。

【請求項9】

三級アルカノールアミンが1〜9質量%、極性溶媒を10〜70質量%、水を10〜40質量%およびレジスト成分が3000ppm以下からなるフォトレジスト剥離液のリサイクル方法であって、

剥離処理をおこなう処理容器に剥離液を投入する工程と、

剥離処理を行う工程と、

剥離処理液中のレジスト濃度をモニタする工程と、

前記剥離液中のレジスト成分濃度が所定の値を超えたら剥離処理を停止し、剥離液の一部を抜き出す工程と、

前記抜き出した剥離液を蒸留し、三級アルカノールアミンと極性溶媒からなる分離液を抽出する工程と、

前記分離液に前記剥離液として不足している成分については追加され剥離液を再生する工程と、

前記再生された剥離液を再び前記処理容器中に投入する工程を含むフォトレジスト剥離液のリサイクル方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−242697(P2012−242697A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−114208(P2011−114208)

【出願日】平成23年5月20日(2011.5.20)

【出願人】(000005821)パナソニック株式会社 (73,050)

【出願人】(506087819)パナソニック液晶ディスプレイ株式会社 (443)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月20日(2011.5.20)

【出願人】(000005821)パナソニック株式会社 (73,050)

【出願人】(506087819)パナソニック液晶ディスプレイ株式会社 (443)

【Fターム(参考)】

[ Back to top ]