積層構造体、積層構造体を用いた光学素子、表示素子、演算素子及びこれらの製造方法

【課題】 印刷法のような低コストかつ材料使用効率の高い方法が適用でき、簡便に微細なパターンの形成が可能で、かつ、パターン形成以外に高付加価値機能を有する積層構造体を提供する。

【解決手段】 少なくとも第一の導電性材料7上に、絶縁性材料層2が積層され、その上に第二の導電性材料5が積層されている積層構造体1において、記絶縁性材料層2が、絶縁機能とエネルギーの付与によって臨界表面張力が変化する機能とを有する絶縁性濡れ変化層で構成され、第二の導電性材料5が絶縁性濡れ変化層の高表面エネルギー部3の部位に形成した。

【解決手段】 少なくとも第一の導電性材料7上に、絶縁性材料層2が積層され、その上に第二の導電性材料5が積層されている積層構造体1において、記絶縁性材料層2が、絶縁機能とエネルギーの付与によって臨界表面張力が変化する機能とを有する絶縁性濡れ変化層で構成され、第二の導電性材料5が絶縁性濡れ変化層の高表面エネルギー部3の部位に形成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第一の導電性材料上に絶縁性材料層を介して第二の導電性材料が積層された積層構造体、積層構造体を用いた光学素子、表示素子、演算素子及びこれらの製造方法に関する。

【背景技術】

【0002】

近年のVLSI、ULSIのように、演算素子等の電子素子の高集積化が求められるのに伴い、素子の多層化及び微細配線技術の重要性が増してきている。演算回路の例を図20に示す。図20のp−ch、n−chは、正孔輸送材を用いた演算素子としてのトランジスタと、電子輸送材を用いた演算素子としてのトランジスタをそれぞれ示している。これはNOT演算回路の例であるが、この他にもOR、NAND、NOR、XOR等の演算回路等が、図21(a)に例示するように、層間絶縁膜を介して集積/接続され、また層間絶縁膜71上で微細な配線電極72が接続されることにより、高集積化された演算素子70が構成されている。図21(b)は演算素子としてのトランジスタ60の一構成例を示すものである。この例の場合、ゲート絶縁膜61の一方の面にゲー電極62を設け、他方の面にソース電極63とドレイン電極64との間に挟んで半導体65を設けている。演算素子70は、これらトランジスタ60が複数積層化されて構成されている。

【0003】

図22に示す表示装置80のように、非表示側となる基板81にトランジスタ等の能動素子60を配置して電子素子アレイ86を構成し、画素電極81を層間絶縁膜82上に形成し、この画素電極81と表示側となる基板85に設けた透明電極(透明誘電層)73との間に電圧が印加されることにより表示素子84が画像の表示を行う。このような表示素子84において高精細な表示を行うためには、この画素電極81が層間絶縁膜82上に微細に形成されている必要がある。図21、図22からわかるように、層間絶縁膜82は電極材料上だけでなく、トランジスタ60がある場合には半導体材料層65上に成膜される。

【0004】

近年、半導体材料として、有機材料を用いた素子が、低コスト化や大面積化容易性等の製造上のメリットや無機材料にない機能発現の可能性から注目されている。例えば、特許文献1には、光や熱などの物理的外部刺激によりキャリア移動度が変化する有機半導体材料を用いた電界効果型トランジスタが提案されている。特許文献2には、層間絶縁膜材料としてSiO2が用いることが提案されている。一般に、層間絶縁膜上に電極配線パターンを微細に形成する場合においては、一般にフォトリソグラフィー法が使用される。その工程は以下のプロセスAの通りである。

(1)薄膜層を有する基板上にフォトレジスト層を塗布する(レジスト塗布)。

(2)加熱により溶剤を除去する(プリベーク)。

(3)マスクを通して紫外光を照射する(露光)。

(4)アルカリ溶液で露光部のレジストを除去する(現像)。

(5)加熱により未露光部(パターン部)のレジストを硬化する(ポストベーク)。

(6)エッチング液に浸漬またはエッチングガスに暴露し、レジストのない部分の薄膜層を除去する(エッチング)。

(7)アルカリ溶液または酸素ラジカルでレジストを除去する(レジスト剥離)。

【0005】

しかし、この様な長い工程を必要とするため製造コストの増加といった問題を有していた。この問題を解決するため、特許文献3にはオルガノシロキサンを電極形成面に塗布し、UV露光により電極を配線する部位のみを親水化し、ここに超微粒子の金コロイド液、PEDOT溶液といった導電性インクをインクジェットにより塗布する方法が開示されている。

【0006】

【特許文献1】特開平7−86600号公報

【特許文献2】特開平05−036627号公報

【特許文献3】特開2002−261048

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1記載の電界効果型トランジスタでは有機半導体材料を用いるが、有機半導体材料は、トルエン、THF、キシレン等極性の小さい有機溶媒に溶解して塗布成膜する場合があり、この様な溶剤を用いて層間絶縁膜を成膜した場合、有機半導体材料層に対して損傷を与えるといった問題を有していた。

【0008】

特許文献2では、層間絶縁膜材料として高い絶縁耐圧を有するSiO2を用いるので、層間絶縁膜として信頼性が高い材料である反面、一般にスパッタ等の真空製膜プロセスにて成膜する必要がある。この場合、装置コストの増加といった問題がある。この問題はSi3N4、SiON等を用いた場合も同様であるため、スピンコート等の塗布プロセスで成膜可能且高い絶縁耐圧を有する材料が望まれていた。また、層間絶縁膜においては、配線遅延の原因となる寄生容量を小さくする事が必要である。この配線遅延はLSI等演算素子の動作周波数低下の原因であるため、SiO2よりも比誘電率の小さい材料(ε=3.9未満)が望まれていた。

【0009】

特許文献3では、電極形成面が層間絶縁膜であった場合、フォトリソグラフィー法よりも簡単なプロセスで電極パターンを微細形成することが可能となるが、オルガノシロキサン自体には絶縁性という機能が無いため、絶縁材料塗布→オルガノシロキサン塗布→露光といったステップを踏む必要があった。現在の多層配線では、5〜6層の構造で電極配線が行われているため、1層作製する際の作製ステップが少しでも多くなると、作製プロセスの全体の大幅な工程増加といった問題を有していた。

【0010】

本発明は、印刷法のような低コストかつ材料使用効率の高い方法が適用でき、簡便に微細なパターンの形成が可能であって、かつ、パターン形成以外に高付加価値機能を有する積層構造体、このような積層構造体を用いた作製が容易でかつ高性能な光学素子、表示素子、演算素子及びこれらの製造方法を提供することを、その目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明にかかる積層構造体は、少なくとも第一の導電性材料上に、絶縁性材料層が積層され、その上に第二の導電性材料が積層されていて、絶縁性材料層が、絶縁機能とエネルギーの付与によって臨界表面張力が変化する機能とを有する絶縁性濡れ変化層であり、第二の導電性材料が絶縁性濡れ変化層の高表面エネルギー部の部位に形成されていることを特徴としている。

【0012】

積層構造体においては、絶縁性濡れ変化層の成膜に用いる溶剤が水と任意の比率で溶解可能な有機溶媒を含有するようにしてもよい。

【0013】

絶縁性濡れ変化層としては、エネルギー照射により低表面エネルギー部と高表面エネルギー部とが形成され、該低表面エネルギー部の臨界表面張力と高表面エネルギー部の臨界表面張力との差が10mN/m以上であることを特徴とするものであっても良い。

【0014】

絶縁性濡れ変化層としては、2種類以上の材料から構成し、好ましくは、少なくとも、相対的にエネルギーの付与によって臨界表面張力が大きく変化する第一の材料と、濡れ性変化以外の機能を備える第二の材料とを有する。

【0015】

絶縁性濡れ変化層が、第一の材料と第二の材料とを備え、第一の材料が、第二の材料よりもエネルギーの付与によって臨界表面張力が大きく変化する場合、第二の材料としては、第一の材料と比較して電気絶縁性の高い材料、第一の材料と比較して低誘電率の材料、あるいは第一の材料と比較して高誘電率の材料であってもよい。

【0016】

上記積層構造体においては、エネルギーの付与によって臨界表面張力が大きく変化する材料が、側鎖に疎水性基を含む高分子材料からなることを特徴とし、この側鎖に疎水性基を有する高分子材料としては、ポリイミドを含む高分子材料が好ましい。臨界表面張力を変化させるエネルギーの付与は紫外線照射とするのが好ましい。上記積層構造体としては、絶縁性濡れ変化層の一部が除去されていて、第一及び第二の導電性材料層とがこの除去部で接続するように構成しても良い。

【0017】

本発明にかかる積層構造体の製造方法は、少なくとも第一の導電性材料層上に絶縁性濡れ変化層を成膜する工程と、絶縁性濡れ変化層の一部分にエネルギーを付与することによって臨界表面張力の小さい低表面エネルギー部と臨界表面張力の大きい高表面エネルギー部とからなる臨界表面張力を異ならせたパターンで形成する工程と、第二の導電性材料を含有する液体をパターン上の高表面エネルギー部に付与することで二層に形成された電極間に、層間絶縁膜を形成する行程とを有することを特徴としている。この場合でも、臨界表面張力を変化させるエネルギーの付与は紫外線照射で行うのが好ましい。

【0018】

本発明にかかる電子素子は、上記各積層構造体を構成要素として備えたことを特徴とする。本発明にかかる電子素子は、上記積層構造体の製造方法で製造された積層構造体を構成要素として備えたことを特徴としている。これら電子素子において、絶縁性濡れ変化層の一部が除去されており、第一及び第二の導電性材料層とがこの除去部で接続するように構成しても良い。

【0019】

本発明にかかる電子素子の製造方法は、少なくとも第一、第二の導電性材料を含有する液体の一方を、濡れ性パターンが形成された材料表面に付与する方法が、スピンコート法、ディッピング法、ブレードコート法、スプレー塗工法あるいはインクジェット法の何れかであることを特徴としている。

【0020】

本発明にかかる表示素子あるいは演算素子は、上記電子素子を用いたことを特徴としている。

【0021】

本発明にかかる表示素子の製造方法は、少なくとも第一、第二の導電性材料を含有する液体の一方を、濡れ性パターンが形成された材料表面に付与する方法が、スピンコート法、ディッピング法、ブレードコート法、スプレー塗工法あるいはインクジェット法の何れかで製造したことを特徴としている。

【0022】

本発明にかかる演算素子の製造方法は、少なくとも第一、第二の導電性材料を含有する液体の一方を、濡れ性パターンが形成された材料表面に付与する方法が、スピンコート法、ディッピング法、ブレードコート法、スプレー塗工法あるいはインクジェット法の何れかで製造したことを特徴としている。

【発明の効果】

【0023】

本発明によれば、少なくとも第一の導電性材料上に、絶縁性材料層が積層され、その上に第二の導電性材料が積層されていて、絶縁性材料層が、絶縁機能とエネルギーの付与によって臨界表面張力が変化する機能とを有する絶縁性濡れ変化層であり、第二の導電性材料が前記絶縁性濡れ変化層の高表面エネルギー部の部位に形成されているので、印刷法のような低コストかつ材料使用効率の高い方法で微細な導電層パターンが、導電性材料上の絶縁材料層の上に形成された積層構造体を提供することができる。

【0024】

本発明によれば、少なくとも第一の導電性材料層上に、絶縁性濡れ変化層を成膜する工程と、この材料の一部分にエネルギーを付与することによって、臨界表面張力の小さい低表面エネルギー部と臨界表面張力の大きい高表面エネルギー部とからなる臨界表面張力を異ならせたパターンを形成する工程と、第二の導電性材料を含有する液体を該パターン上の高表面エネルギー部に付与することで、2層に形成された電極間に、層間絶縁膜が形成された構造を有するので、製造プロセスが簡便であってかつ微細構造を有する電子素子を提供可能となる。

【0025】

本発明によれば、電子素子、表示素子、演算素子が、少なくとも第一、第二の導電性材料を含有する液体の一方を、濡れ性パターンが形成された材料表面に付与する方法が、スピンコート法、ディッピング法、ブレードコート法、スプレー塗工法あるいはインクジェット法の何れかで製作されるので、素子作製時間が大幅に短縮可能、かつ印刷装置を必要としないため、製造コストの大幅低減を図ることができる。

【発明を実施するための最良の形態】

【0026】

以下、本発明の実施の形態について図面を用いて説明する。

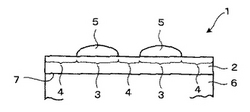

図1は、本実施形態の積層構造体1の原理的構成例を示す断面模式図である。本実施の形態の積層構造体1は、基板6の上に設けた少なくとも第一の導電性材料7上に、絶縁性材料層としての濡れ性変化層2が積層されてベースとして構成されている。濡れ性変化層2は、エネルギーの付与によって臨界表面張力が変化する材料からなる層であって、本実施の形態では、少なくとも臨界表面張力の異なる2つの部位として、より臨界表面張力の大きな高表面エネルギー部3と、より臨界表面張力の小さな低表面エネルギー部4とを有している。ここに、図示例の2つの高表面エネルギー部3間は、例えば、1〜5μm程度の微小ギャップに設定されている。そして、濡れ性変化層2に対して高表面エネルギー部3の部位には各々導電層5が形成されている。すなわち、積層構造体1は、少なくとも第一の導電性材料7上に、絶縁性材料層2が積層され、その上に第二の導電性材料5が積層されていて、この絶縁性材料層が、絶縁機能とエネルギーの付与によって臨界表面張力が変化する機能とを有する絶縁性濡れ変化層2であり、第二の導電性材料5が絶縁性濡れ変化層2の高表面エネルギー部3の部位に形成されている。

【0027】

濡れ性変化層2は、熱、紫外線、電子線、プラズマ等のエネルギーを与えることによって、臨界表面張力が変化する材料からなる層で、エネルギー付与前後での臨界表面張力の変化量が大きいものが好ましい。このような材料の場合、濡れ性変化層2の一部分にエネルギーを付与し、高表面エネルギー部3と低表面エネルギー部4とからなる臨界表面張力の異なるパターンを形成することにより、導電性材料を含有する液体が、高表面エネルギー部3には付着し易く(親液性)、低表面エネルギー部4には付着しにくく(疎液性)なるため、パターン形状に従って導電性材料を含有する液体が親液性である高表面エネルギー部3に選択的に付着し、それを固化することにより導電層5が形成される。

【0028】

ここで、固体表面に対する液体の濡れ性(付着性)について付言する。図2は固体11表面上で液滴12が接触角θで平衡状態にある時の模式図で、ヤングの式(1)が成立する。

【0029】

γS=γSL+γLcosθ ・・・(1)

ここで、γSは固体11の表面張力、γSLは固体11と液体(液滴12)の界面張力、γLは液体(液滴12)の表面張力である。

【0030】

表面張力は表面エネルギーと実質的に同義であり、全く同じ値となる。cosθ=1の時、θ=0°となり、液体(液滴12)は完全に濡れる。この時のγLの値はγS−γSLとなり、これをその固体11の臨界表面張力γCと呼ぶ。γCは表面張力の判っている何種類かの液体を用いて、液体(液滴12)の表面張力と接触角の関係をプロットし、θ=0°(cosθ=1)となる表面張力を求めることにより容易に決定できる(Zismanプロット)。γCの大きい固体11表面には液体(液滴12)が濡れやすく(親液性)、γCの小さい固体11表面には液体(液滴12)が濡れにくい(疎液性)。

【0031】

ここに、接触角θの測定は液滴法で行うのが簡便である。液滴法には、

(a) 読取顕微鏡を液滴12に向け、顕微鏡内のカーソル線を液滴12の接点に合わせて角度を読取る接線法、

(b) 十字のカーソルを液滴12の頂点に合わせ、一端を液滴12と固体11試料の接する点に合わせた時のカーソル線の角度を2倍することにより求めるθ/2法、

(c) モニター画面に液滴12を映し出し、円周上の1点(できれば頂点)と液滴12と固体11試料の接点(2点)をクリックしてコンピュータで処理する3点クリック法、

がある。(a)→(b)→(c)の順に精度が高くなる。

【0032】

図3は、後述(実施例1)の材料を濡れ性変化層2に用い、紫外線未照射部と紫外線照射部とのZismanプロットを行ったものである。図から紫外線未照射部の臨界表面張力γCは約24mN/m、紫外線照射部の臨界表面張力γC′は約45mN/mであり、その差ΔγCは約21mN/mであることが判る。

【0033】

高表面エネルギー部3と低表面エネルギー部4とのパターン形状に従って導電性材料を含有する液体が親液性である高表面エネルギー部3にのみ確実に付着するためには、表面エネルギー差が大きいこと、言い換えれば、臨界表面張力の差ΔγCが大きいことが必要である。

【0034】

表1はガラス基板上に種々の材料からなる濡れ性変化層2を形成し、エネルギー付与部と未付与部とのΔγC並びにポリアニリン(水溶液系導電性高分子)の選択付着性を評価したものである。選択付着性はエネルギー付与部と未付与部とからなるパターンの境界を含むエリアにポリアニリン水溶液を滴下し、余分の溶液を除去した後に未付与部に対するポリアニリンの付着(パターン不良)の有無を観察した。なお、表1中、A:マルカリンカーM(丸善化学)、B:RN−1024(日産化学)、C:AG−7000(旭硝子)D:焼成後に化Aの化学式並びに後述の化7の化学式で表されるポリイミド混合物。

【0035】

【化A】

【0036】

【表1】

【0037】

表1より濡れ性変化層2の、低表面エネルギー部4の臨界表面張力と高表面エネルギー部3の臨界表面張力との差(ΔγC)は10mN/m以上であることが望ましく、15mN/m以上であることがさらに望ましいことが判る。

【0038】

すなわち、本発明者らは、絶縁性濡れ変化層2の一部分に紫外線等のエネルギーを付与し、濡れ性の異なる部位(臨界表面張力の異なる部位)を設けることにより、その上に導電層を選択的に且つ微細に形成することが可能であること、及びこのように構成される積層構造体1を用いることにより、製造プロセスが簡便であってかつ微細構造を有する電子素子を提供できることを確認したものである。

【0039】

従って、高表面エネルギー部3と低表面エネルギー部4とのパターン形状に従って導電性材料を含有する液体を親液性である高表面エネルギー部3にのみ確実に付着させるためには、表面エネルギー差が大きいこと、言い換えれば、これらエネルギー部間の臨界表面張力の差が大きいことが必要であるが、この差を10mN/m以上とすることにより、確実に導電性材料含有の液体を付着させることができる。

【0040】

上記の構成により、印刷法のような低コストかつ材料使用効率の高い方法で微細な導電層パターンが、導電性材料7上の絶縁性濡れ変化層2(絶縁材料層)の上に形成された積層構造体1を提供することができる。また、絶縁性濡れ変化層2は、用途に応じて低誘電材料や高誘電材料を用いることも可能である。層間絶縁膜として用いる場合、配線遅延の原因となる寄生容量を小さくするために、低誘電率の材料が望ましい。また、電子素子となる高い電気容量を持つコンデンサを形成する場合においては、高誘電率の材料を用いることが必要となる。

【0041】

絶縁性濡れ変化層2で成膜を成形する場合に、それに用いる溶剤としては、水と任意の比率で溶解可能な有機溶媒を含有する。このようすると、絶縁性濡れ変化層2を極性の低い有機溶媒に溶解する材料に対して損傷を与えることがなくなり、この上に成膜することが可能となる。

本形態に用いる溶媒としては、エタノール、メタノール、プロパノール等のアルコール系溶媒、エチレングリコール、プロピレングリコール、ジエチレングリコール等のグリコール系溶媒、2-メトキシエタノール、2-エトキシエタノール、2-ブトキシエタノール等のセロソルブ系溶媒等が挙げられる。また、水と任意の比率で溶解可能な溶媒が、絶縁性濡れ変化材料用の溶媒全体に占める割合は、30vol%以上が望ましい。さらに望ましくは90vol%以上が望ましい。

【0042】

絶縁性濡れ変化層2としては、図4に示すように基板6の上に2種類以上の材料から構成する。従って、異なった特性を持つ材料を用いることで、絶縁性濡れ変化層に濡れ性変化以外の特性を持たせることが可能となる。この例として、濡れ性変化は大きいが成膜性に問題がある材料を用いることが可能となるため、選択できる材料が多くなる。具体的には、白○で示す第一の材料13の濡れ性変化はより大きいが凝集力が強いため成膜することが困難な材料である場合に、この材料を成膜性の良い黒○で示す第二の材料14と混合することで、上記濡れ性変化層2を容易に作製することが可能となる。

【0043】

図5から図9は、絶縁性濡れ変化層2が少なくとも第一の材料13と第二の材料14からなり、第一の材料13を第二の材料14と比較してエネルギーの付与によって臨界表面張力が大きく変化する材料とし、第二の材料14を濡れ性変化以外の機能を有する材料から構成し、矢印Cで示す膜厚方向に材料の分布を持ち、最表層部における第一の材料13の濃度が第二の材料14の濃度よりも高くしたものであるが、本発明では何れも適用可能である。

【0044】

図5に示す構造は、第一の材料13からなる層13Aを作製した後に第二の材料14からなる層14Aを順次積層して作製することが可能である。作製方法としては、真空蒸着などの真空プロセスを用いることも可能であるし、溶剤を用いた塗布プロセスを使用することも可能である。

【0045】

図6に示す構造を得るためのプロセスとして、第一の材料13と第二の材料14を混合した溶液を基板6に塗布、乾燥する方法が挙げられる。これは第一の材料13の極性が第二の材料14と比較して小さい場合、又は第一の材料13の分子量が小さい場合などでは、乾燥時に溶媒が蒸発するまでの間に第一の材料13が表面側に移行し層を形成する。なお塗布プロセスを用いた場合は、図6に示されるように、第一の材料13からなる層13Aと第二の材料14からなる層14Aは、界面によって明確に分離されない場合が多いが、本形態においては、最表層部2Aにおける第一の材料13の濃度が第二の材料14の濃度よりも高ければ適用可能である。また図7、図8、図9に示するように、膜厚方向Cに対して所定の濃度分布で第一の材料13及び第二の材料14が混在していてもよい。

【0046】

3種類以上の材料から絶縁性濡れ変化層3を構成する場合は、3層以上の積層構造からなっていても構わないし、層構造を持たずに膜厚方向Cに対して所定の濃度分布で材料が混在してい留構造であってもよい。

【0047】

絶縁性濡れ変化層2としては、図10に示すように、少なくとも第一の材料13と第二の材料24から構成され、第一の材料23が、第二の材料24と比較してエネルギーの付与によって臨界表面張力が大きく変化する材料で、第二の材料24が第一の材料13と比較して電気絶縁性の高い材料でそれぞれ構成してもよい。この場合には、電気絶縁性に優れ、且つ微細な導電層パターンを形成可能な積層構造体1を提供することが可能となる。

【0048】

本形態において、電気絶縁性に優れた第二の材料24とエネルギーの付与によって臨界表面張力が大きく変化する第一の材料13の組成割合である第二/第一は、重量比で50/50〜99/1である。第一の材料13の重量比が増加するにつれ、絶縁性濡れ変化層2の電気絶縁性が低くなり電子素子の絶縁層としては不向きとなる。一方で、第二の材料24の重量比が増すと濡れ性変化が小さくなるため、導電層のパターニングが良好でなくなる。それゆえ両者の混合比は望ましくは60/40〜95/5、更に望ましくは70/30〜90/10である。また本形態における絶縁性濡れ変化層2の体積固有抵抗値は、1×1012Ω・cm前後からそれ以上であることが好ましい。

【0049】

絶縁性濡れ変化層2としては、図11に示すように、少なくとも第一の材料13と第二の材料34からなり、第一の材料13は第二の材料34と比較してエネルギーの付与によって臨界表面張力が大きく変化する材料で、第二の材料34は、第一の材料13と比較して低誘電率の材料とから構成されている。従って、図21、図22に示した層間絶縁膜を形成する際、配線遅延の原因となる寄生容量を小さくすることが可能となる。配線遅延はLSI等の演算素子の動作周波数低下の原因となるため、本形態のような層構成とすることにより動作周波数の高い演算素子を製作可能となる。本形態における低誘電率とは、一般的に絶縁膜として用いられているSiO2の比誘電率(3.9)未満を指す。

【0050】

絶縁性濡れ変化層2としては、図12に示すように、少なくとも第一の材料13と第二の材料44からなり、第一の材料13は第二の材料44と比較してエネルギーの付与によって臨界表面張力が大きく変化する材料で、第二の材料44は第一の材料14と比較して高誘電率の材料でそれぞれ構成されている。このため、絶縁性濡れ変化層2の上下に電極(第一の導電性材料)7と電極(第二の導電性材料)5を有する、高い容量のコンデンサなどの電子素子20を製作することが可能となる。本形態において、高誘電率とは、コンデンサ用誘電体として用いられている酸化アルミの比誘電率8.5以上を指す。

【0051】

本形態において、エネルギーの付与によって臨界表面張力が大きく変化する材料としては、側鎖に疎水性基を含む高分子材料が挙げられる。このため、エネルギーの付与によって撥水部と親水部の差が大きくなるため、絶縁性濡れ変化層2上に微細に電極パターニングされた積層構造体1を製作可能となる。

【0052】

図13は、側鎖に疎水性基を含む高分子材料の概念図を示す。この図に示すように、ポリイミドや(メタ)アクリレート等の骨格を有する主鎖Lに直接或いは図示しない結合基を介して疎水性基を有する側鎖Rが結合しているものを挙げることができる。

【0053】

疎水性基としては、末端構造が−CF2CH3、−CF2CF3、−CF(CF3)2、−C(CF3)3、−CF2H、−CFH2等である基が挙げられる。分子鎖同士を配向し易くするためには炭素鎖長の長い基が好ましく、炭素数4以上のものがより好ましい。さらには、アルキル基の水素原子の2個以上がフッ素原子に置換されたポリフルオロアルキル基(以下、「Rf基」と記す)が好ましく、特に炭素数4〜20のRf基が好ましく、とりわけ、炭素数6〜12のRf基が好ましい。Rf基には直鎖構造あるいは分岐構造があるが、直鎖構造の方が好ましい。さらに、疎水性基は、アルキル基の水素原子の実質的に全てがフッ素原子に置換されたパーフルオロアルキル基が好ましい。パーフルオロアルキル基はCnF2n+1−(ただし、nは4〜16の整数)で表わされる基が好ましく、特に、nが6〜12の整数である場合の該基が好ましい。パーフルオロアルキル基は直鎖構造であっても分岐構造であってもよく、直鎖構造が好ましい。

【0054】

上記材料については特開平3−178478号公報(特許2796575号公報)等に詳しく記載されて周知であり、加熱状態で液体又は固体と接触させたときに親液性となり、空気中で加熱すると疎液性となる性質を有する。即ち、(接触媒体の選択と)熱エネルギーの付与によって臨界表面張力を変化させることができる。

【0055】

さらに、疎水性基としては、フッ素原子を含まない−CH2CH3、−CH(CH3)2、−C(CH3)3等の末端構造を有する基を挙げることができる。この場合にも、分子鎖同士を配向し易くするためには炭素鎖長の長い基が好ましく、炭素数4以上のものがより好ましい。疎水性基は直鎖構造であっても分岐構造であってもよいが、直鎖構造の方が好ましい。上記アルキル基はハロゲン原子、シアノ基、フェニル基、ヒドロキシル基、カルボキシル基又は炭素数1〜12の直鎖、分岐鎖もしくは環状のアルキル基やアルコキシ基で置換されたフェニル基を含有していてもよい。Rの結合部位が多いほど表面エネルギーが低く(臨界表面張力が小さく)、疎液性となると考えられる。紫外線照射等によって、結合の一部が切断される、或いは、配向状態が変化するために臨界表面張力が増加し、親液性になるものと推察される。

【0056】

側鎖に疎水性基を有する高分子材料としては、ポリイミドを含む高分子材料が挙げられる。ポリイミドは電気絶縁性、耐薬品性、耐熱性に優れているため、絶縁性濡れ変化層上に電極層等を形成する際に、溶媒や焼成による温度変化によって、膨潤やクラックが入るといったことがない。従って積層構造体1において、電気絶縁性に優れ且つ作製プロセス中に損傷を受けず、信頼性の高い絶縁性濡れ変化層2を形成することが可能となる。また、絶縁性濡れ変化層2を2種類以上の材料から構成する場合においては、耐熱性、耐溶剤性、親和性を考慮すると、側鎖に疎水性基を有する高分子材料以外の材料もポリイミドからなることが望ましい。

【0057】

さらに一般的にポリイミド材料の比誘電率は、絶縁材料として一般的なSiO2の比誘電率よりも低く、層間絶縁膜として好適である。本形態で用いられる側鎖に疎水性基を有するポリイミドの疎水性基は、例えば以下の化1から化5で示される化学式の何れかを持つことができる。

【0058】

【化1】

【0059】

ここで、Xは−CH2−または−CH2CH2−であり、A1は1,4−シクロヘキシレン、1,4−フェニレンまたは1〜4個のフッ素で置換された1,4−フェニレンであり、A2、A3およびA4はそれぞれ独立して単結合、1,4−シクロヘキシレン、1,4−フェニレンまたは1〜4個のフッ素で置換された1,4−フェニレンであり、B1、B2、B3はそれぞれ独立して単結合または−CH2CH2−であり、B4は炭素数1〜10までのアルキレンであり、R3、R4、R5、R6、およびR7はそれぞれ独立して炭素数が1〜10までのアルキルであり、pは1以上の整数である。

【0060】

【化2】

【0061】

化2の化学式において、T、UおよびVはそれぞれ独立してベンゼン環またはシクロヘキサン環であり、これらの環上の任意のHは炭素数1〜3のアルキル、炭素数1〜3のフッ素置換アルキル、F、ClまたはCNで置換されていてもよく、mおよびnはそれぞれ独立して0〜2の整数であり、hは0〜5の整数であり、RはH、F、Cl、CNまたは1価の有機基であり、mが2の場合の2個のUまたはnが2の場合の2個のVはそれぞれ同じでも異なっていても良い。

【0062】

【化3】

【0063】

化3の化学式において、連結基ZはCH2、CFH、CF2、CH2CH2またはCF2Oであり、環Yは1,4−シクロへキシレンまたは1〜4個のHがFまたはCH3で置換られてもよい1,4−フェニレンであり、A1〜A3はそれぞれ独立して単結合、1,4−シクロへキシレンまたは1〜4個のHがFまたはCH3で置換られてもよい1,4−フェニレンであり、B1〜B3はそれぞれ独立して単結合、炭素数1〜4のアルキレン、酸素原子、炭素数1〜3のオキシアルキレンまたは炭素数1〜3のアルキレンオキシであり、RはH、任意のCH2がCF2で置換られてもよい炭素数1〜10のアルキル、または1個のCH2がCF2で置換られてもよい炭素数1〜9のアルコキシもしくはアルコキシアルキルであり、ベンゼン環に対するアミノ基の結合位置は任意の位置である。但し、ZがCH2である場合には、B1〜B3のすべてが同時に炭素数1〜4のアルキレンであることはなく、ZがCH2CH2であって、環Yが1,4−フェニレンである場合には、A1およびA2がともに単結合であることはなく、またZがCF2Oである場合には、環Yが1,4−シクロへキシレンであることはない。

【0064】

【化4】

【0065】

化4の化学式において、R2は水素原子または炭素数1〜12のアルキル基であり、Z1はCH2基であり、mは0〜2であり、環Aはベンゼン環またはシクロヘキサン環であり、1は0または1であり、各Y1は独立に酸素原子またはCH2基であり、各n1は独立に0または1である。

【0066】

【化5】

【0067】

化5の化学式において、各Y2は独立に酸素原子またはCH2基であり、R3、R4は独立に水素原子、炭素数1〜12のアルキル基またはパーフルオロアルキル基であり、少なくとも一方は炭素数3以上のアルキル基、またはパーフルオロアルキル基であり、各n2は独立に0または1である。

【0068】

これらの材料についての詳細は、特開2002−162630号、特開2003−96034号、特開2003−267982号公報等に詳しく記載されている。またこれら疎水性基の主鎖骨格を構成するテトラカルボン酸二無水物については、脂肪族系、脂環式、芳香族系など種々の材料を用いることが可能である。具体的には、ピロメリット酸二無水物、シクロブタンテトラカルボン酸二無水物、ブタンテトラカルボン酸二無水物などである。この他特開平11−193345号、特開平11−193346号、特開平11−193347号公報等に詳しく記載されている材料についても用いることが可能である。

【0069】

上述したように、化1〜化5で示す化学式の疎水性基を含むポリイミドは単独で用いても良いし、他の材料と混合し用いても良い。ただし、混合して用いる場合は、耐熱性、耐溶剤性、親和性を考慮すると、混合する材料もポリイミドであることが望ましい。また化1〜化5で示す化学式で示されていない疎水性基を含むポリイミドを用いることもできる。

【0070】

本形態における絶縁性濡れ変化層2の厚さは30nm〜3μmが好ましく、50nm〜1μmがさらに好ましい。これより薄い場合にはバルク体としての特性(絶縁性、ガスバリア性、防湿性等)が損なわれ、これより厚い場合には表面形状が悪化するため好ましくない。

【0071】

ところで、臨界表面張力を変化させるエネルギーの付与方法としては、紫外線照射がある。このような紫外線照射によりエネルギーの付与を行うと、微細なパターンを容易に形成可能となる。例えば、図14(a)に示すように、基板6の電極(第一の導電性材料)7の上に絶縁性濡れ変化層2を積層し、絶縁性濡れ変化層2の表面に露光マスク16を設け、この露光マスク16を通して紫外線17を照射する。すると、図14(b)に示すようにと、絶縁性濡れ変化層2に低表面エネルギー部4の臨界表面張力と高表面エネルギー部3とからなるパターンが形成される。紫外線としては100nmから300nmの比較的短い波長の光が含まれるのが望ましい。

【0072】

上述した積層構造体1を、少なくとも第一の導電性材料層7上に、絶縁性濡れ変化層2を成膜する工程と、この材料の一部分にエネルギーを付与することによって臨界表面張力の小さい低表面エネルギー部4と臨界表面張力の大きい高表面エネルギー部3とからなる臨界表面張力を異ならせたパターンを形成する工程と、第二の導電性材料を含有する液体を該パターン上の高表面エネルギー部3に付与することで、2層に形成された電極(4,3)と電極7の間に、層間絶縁膜(2)を形成すると、製造プロセスが簡便であって、かつ微細構造を有する電子素子20を提供することができる。本形態における、導電性材料を含有する液体の付与方法としは、平版印刷法・凸版印刷法・凹版印刷法・孔版印刷法等、公知の印刷法が適用可能である。

【0073】

上述した絶縁性濡れ変化層2としては、上述した積層構造体1及びその製造方法に記載の濡れ性変化材料、製造方法の少なくとも一つを用いていることで、絶縁性濡れ変化層2に、高抵抗、低誘電率、高誘電率、耐プロセス性、簡便な微細パターニングと言った高付加価値機能を付与することが可能となる。

【0074】

上述したの積層構造体1、電子素子20において、絶縁性濡れ変化層2の一部を除去し、第一と第二の導電性材料層とをこの除去部19で接続すると、図21に示すような多層配線と層間の配線接続が可能となるため、電子素子20の高集積化が可能となる。例えば、図15に示すように、積層構造体1、電子素子20は、絶縁性濡れ変化層2の成膜後、所望の部位をレーザー等でアブレージョン除去し、この除去部19の第二の導電性材料層成膜部のみエネルギー付与し高表面エネルギーとし、ここに第二の導電性材料層5を成膜することで得ることができる。

【0075】

第一、第二の導電性材料7,5を含有する液体の一方を、濡れ性パターンが形成された材料表面に付与する方法としては、周知のスピンコート法、ディッピング法、ブレードコート法、スプレー塗工法の何れかを用いれば良い。このような方法を用いることで、素子作製時間を大幅に短縮することができると共に、印刷装置を必要としないため、製造コストの大幅低減が可能となる。

【0076】

第一、第二の導電性材料7,5を含有する液体の一方を、濡れ性パターンが形成された材料表面に付与する方法としては、周知のインクジェット法を用いても良い。この場合には、高表面エネルギー部のみに導電層を形成可能となる。例えば図16(b)に示すように、基板6、第一の導電性材料層7、絶縁性濡れ変化層2の順で積層し、絶縁性濡れ変化層2の表面に複数の電極5を形成する場合、電極配線の微細化に伴い、図16(c)に示すように、電極3間の距離が小さくなり、図導電性材料を付与する際にこれが短絡する場合が生じる。本形態では、図16(a)に示すように、高表面エネルギー部3のみ導電性材料を付与することが可能となるため、このようなことがなく微細加工において、信頼性の高い製造プロセスを提供可能となる。

【0077】

上述した製造方法で製造した電子素子を利用形態としては、図17に示す液晶表示素子30に適用することができる。この場合、従来よりも製造工程を低減することができ、安価な表示素子を提供することができる。図17は、液晶表示素子の配線図を示す。同図において、階調信号線31からはコンデンサ33と液晶セル34が接続する画素としての能動セル35の階調にしたがって電圧が印加されている。また、走査線32からは一ラインごと順次ON/OFFの信号電圧が印加され、一画面の走査が終了した後、次画面の走査が開始される。動画対応の場合、この間隔は50Hz以上(1/50sec.以下)であることが望ましい。コンデンサ33は、一画面から次画面の走査に移るまでの時間、階調信号の電圧を充電する機能を有する。

【0078】

このように、絶縁性濡れ変化層2は、層間絶縁膜だけでなく、液晶表示素子の場合はコンデンサ33として用いられる。この場合、層間絶縁膜は低誘電率材料、コンデンサは高誘電率材料を絶縁性濡れ変化層に用いることが好ましい。

【0079】

上述した製造方法で製造した電子素子の利用形態としては演算素子に適用することもできる。この場合、従来よりも製造工程を低減可能となり、安価な演算素子を提供可能となる。例えば、図20、図21に示すように適用する場合、動作周波数向上のため、層間絶縁膜は低誘電率材料を用いることが好ましい。

上記のように電子素子や演算素子を製造すると、非常に安価な製造プロセスで素子製作が可能となるため、製造コストの大幅低減が可能となる。

【実施例1】

【0080】

本実施例のプロセスを図18に示す

まず、図18(a)に示すように、ガラス基板50上に絶縁性濡れ変化層2として、焼成後に化6並びに化7で表される構造体となる前駆体を溶解した混合溶液を、スピンコート法にて塗布し200℃で焼成した。この材料の体積固有抵抗は5×1013Ω・cmであった。

【0081】

【化6】

【0082】

【化7】

【0083】

図18(b)に示すように、開口幅が40μm、開口部間のスペースが5μmのパターンを施したマスク52を濡れ性変化に圧着し、紫外線53を9J/cm2照射した。臨界表面張力は未照射部が約24mN/m、紫外線照射した部位は約45mN/mであった。

【0084】

次に、図18(c)に示すように、インクジェット法を用いて、導電性高分子であるPEDOT/PPSの水溶液54を絶縁性濡れ変化層51上の高表面エネルギー部55に供給した。これを図18(d)に示すように、200℃で焼成し電極層56を形成した後、図18(a)のプロセスと同様に絶縁性濡れ変化層51を形成した。ついで、図18(e)に示すように、図18(b)、図18(c)のプロセスを用い、この上に電極層56を形成し、絶縁材料を介して電極が積層された構造を作製した。

[比較例1]

【0085】

図19に示すように、

・ガラス基板上にCr、Auを順次蒸着

・背景技術の欄で述べたプロセスAにより電極をパターニング

・このパターニングされた電極上にSiO2をスパッタにより成膜(スパッタ膜)

・スパッタ膜上にCr、Auを順次蒸着し、再び前記プロセスAにより電極をパターニング

・以上のプロセスにて、図18(e)に相当する機能を有する積層構造体を製作した。

【0086】

実施例1においては、比較例1に示される様なSiO2を絶縁材料とし、フォトリソプロセスにより電極パターニングを行った場合と比較し、大幅に製造プロセスを簡略可能となった。

【図面の簡単な説明】

【0087】

【図1】本発明の一実施の形態である積層構造体の原理的構成例を示す断面模式図である。

【図2】固体表面に対する液体の濡れ性を説明するための、固体表面上で液滴が接触角θで平衡状態にある時の様子を示す模式図である。

【図3】焼成後に化Aの化学式並びに化7の化学式で表されるポリイミドの混合物を濡れ性変化層に用いた場合の、紫外線未照射部と紫外線照射部とのZismanプロットを行った結果を示す表面張力−接触角特性図である。

【図4】絶縁性濡れ変化層の一形態を示す断面模式図である。

【図5】層膜方向に分布を持つ絶縁性濡れ変化層の形態を示す断面模式図である。

【図6】層膜方向に分布を持つ絶縁性濡れ変化層の別な形態を示す断面模式図である。

【図7】層膜方向に分布を持つ絶縁性濡れ変化層の別な形態を示す断面模式図である。

【図8】層膜方向に分布を持つ絶縁性濡れ変化層の別な形態を示す断面模式図である。

【図9】層膜方向に分布を持つ絶縁性濡れ変化層の別な形態を示す断面模式図である。

【図10】第二の材料が第一の材料よりも電気絶縁性の高い絶縁性濡れ変化層の形態を示す断面模式図である。

【図11】第二の材料が第一の材料よりも低誘電率の絶縁性濡れ変化層の形態を示す断面模式図である。

【図12】第二の材料が第一の材料よりも高誘電率の絶縁性濡れ変化層の形態を示す断面模式図である。

【図13】絶縁性濡れ変化層に用いる側鎖に疎水性基を含む高分子材料の概念図である。

【図14】紫外線照射により微細なパターンを形成する工程と絶縁性濡れ変化層の形態を示す模式断面図である。

【図15】絶縁性濡れ変化層の一部を除去して2つの導電性材料層を接続した積層構造体の構成を示す模式断面図である。

【図16】濡れ性パターンが形成された材料表面に導電性材料を付与して電極を構成する際のメリットとでデミリットを示す絶縁性濡れ変化層の模式断面図である。

【図17】積層構造体を用いた表示素子の一形態である液晶表示素子の配線図である。

【図18】積層構造体の製造工程の一形態を示す図である。

【図19】従来の製造工程と、そりにより製造された積層構造体の一形態を示す模式断面図である。

【図20】演算回路の一形態を示す拡大図である。

【図21】層間絶縁膜を介して集積/接続された演算素子の一形態を示す拡大図である。

【図22】表示装置の一形態を示す拡大図である。

【符号の説明】

【0088】

1 積層構造体

2、51 絶縁性材料層(絶縁性濡れ変化層)

3、55 高表面エネルギー部

4 低表面エネルギー部

5 第二の導電性材料(電極)

7 第一の導電性材料

13 第一の材料

14、24、34、44 第二の材料

17、53 紫外線

19 除去部

20、33 電子素子

30、86 表示素子

60、70 演算素子

C 膜厚方向

【技術分野】

【0001】

本発明は、第一の導電性材料上に絶縁性材料層を介して第二の導電性材料が積層された積層構造体、積層構造体を用いた光学素子、表示素子、演算素子及びこれらの製造方法に関する。

【背景技術】

【0002】

近年のVLSI、ULSIのように、演算素子等の電子素子の高集積化が求められるのに伴い、素子の多層化及び微細配線技術の重要性が増してきている。演算回路の例を図20に示す。図20のp−ch、n−chは、正孔輸送材を用いた演算素子としてのトランジスタと、電子輸送材を用いた演算素子としてのトランジスタをそれぞれ示している。これはNOT演算回路の例であるが、この他にもOR、NAND、NOR、XOR等の演算回路等が、図21(a)に例示するように、層間絶縁膜を介して集積/接続され、また層間絶縁膜71上で微細な配線電極72が接続されることにより、高集積化された演算素子70が構成されている。図21(b)は演算素子としてのトランジスタ60の一構成例を示すものである。この例の場合、ゲート絶縁膜61の一方の面にゲー電極62を設け、他方の面にソース電極63とドレイン電極64との間に挟んで半導体65を設けている。演算素子70は、これらトランジスタ60が複数積層化されて構成されている。

【0003】

図22に示す表示装置80のように、非表示側となる基板81にトランジスタ等の能動素子60を配置して電子素子アレイ86を構成し、画素電極81を層間絶縁膜82上に形成し、この画素電極81と表示側となる基板85に設けた透明電極(透明誘電層)73との間に電圧が印加されることにより表示素子84が画像の表示を行う。このような表示素子84において高精細な表示を行うためには、この画素電極81が層間絶縁膜82上に微細に形成されている必要がある。図21、図22からわかるように、層間絶縁膜82は電極材料上だけでなく、トランジスタ60がある場合には半導体材料層65上に成膜される。

【0004】

近年、半導体材料として、有機材料を用いた素子が、低コスト化や大面積化容易性等の製造上のメリットや無機材料にない機能発現の可能性から注目されている。例えば、特許文献1には、光や熱などの物理的外部刺激によりキャリア移動度が変化する有機半導体材料を用いた電界効果型トランジスタが提案されている。特許文献2には、層間絶縁膜材料としてSiO2が用いることが提案されている。一般に、層間絶縁膜上に電極配線パターンを微細に形成する場合においては、一般にフォトリソグラフィー法が使用される。その工程は以下のプロセスAの通りである。

(1)薄膜層を有する基板上にフォトレジスト層を塗布する(レジスト塗布)。

(2)加熱により溶剤を除去する(プリベーク)。

(3)マスクを通して紫外光を照射する(露光)。

(4)アルカリ溶液で露光部のレジストを除去する(現像)。

(5)加熱により未露光部(パターン部)のレジストを硬化する(ポストベーク)。

(6)エッチング液に浸漬またはエッチングガスに暴露し、レジストのない部分の薄膜層を除去する(エッチング)。

(7)アルカリ溶液または酸素ラジカルでレジストを除去する(レジスト剥離)。

【0005】

しかし、この様な長い工程を必要とするため製造コストの増加といった問題を有していた。この問題を解決するため、特許文献3にはオルガノシロキサンを電極形成面に塗布し、UV露光により電極を配線する部位のみを親水化し、ここに超微粒子の金コロイド液、PEDOT溶液といった導電性インクをインクジェットにより塗布する方法が開示されている。

【0006】

【特許文献1】特開平7−86600号公報

【特許文献2】特開平05−036627号公報

【特許文献3】特開2002−261048

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1記載の電界効果型トランジスタでは有機半導体材料を用いるが、有機半導体材料は、トルエン、THF、キシレン等極性の小さい有機溶媒に溶解して塗布成膜する場合があり、この様な溶剤を用いて層間絶縁膜を成膜した場合、有機半導体材料層に対して損傷を与えるといった問題を有していた。

【0008】

特許文献2では、層間絶縁膜材料として高い絶縁耐圧を有するSiO2を用いるので、層間絶縁膜として信頼性が高い材料である反面、一般にスパッタ等の真空製膜プロセスにて成膜する必要がある。この場合、装置コストの増加といった問題がある。この問題はSi3N4、SiON等を用いた場合も同様であるため、スピンコート等の塗布プロセスで成膜可能且高い絶縁耐圧を有する材料が望まれていた。また、層間絶縁膜においては、配線遅延の原因となる寄生容量を小さくする事が必要である。この配線遅延はLSI等演算素子の動作周波数低下の原因であるため、SiO2よりも比誘電率の小さい材料(ε=3.9未満)が望まれていた。

【0009】

特許文献3では、電極形成面が層間絶縁膜であった場合、フォトリソグラフィー法よりも簡単なプロセスで電極パターンを微細形成することが可能となるが、オルガノシロキサン自体には絶縁性という機能が無いため、絶縁材料塗布→オルガノシロキサン塗布→露光といったステップを踏む必要があった。現在の多層配線では、5〜6層の構造で電極配線が行われているため、1層作製する際の作製ステップが少しでも多くなると、作製プロセスの全体の大幅な工程増加といった問題を有していた。

【0010】

本発明は、印刷法のような低コストかつ材料使用効率の高い方法が適用でき、簡便に微細なパターンの形成が可能であって、かつ、パターン形成以外に高付加価値機能を有する積層構造体、このような積層構造体を用いた作製が容易でかつ高性能な光学素子、表示素子、演算素子及びこれらの製造方法を提供することを、その目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するため、本発明にかかる積層構造体は、少なくとも第一の導電性材料上に、絶縁性材料層が積層され、その上に第二の導電性材料が積層されていて、絶縁性材料層が、絶縁機能とエネルギーの付与によって臨界表面張力が変化する機能とを有する絶縁性濡れ変化層であり、第二の導電性材料が絶縁性濡れ変化層の高表面エネルギー部の部位に形成されていることを特徴としている。

【0012】

積層構造体においては、絶縁性濡れ変化層の成膜に用いる溶剤が水と任意の比率で溶解可能な有機溶媒を含有するようにしてもよい。

【0013】

絶縁性濡れ変化層としては、エネルギー照射により低表面エネルギー部と高表面エネルギー部とが形成され、該低表面エネルギー部の臨界表面張力と高表面エネルギー部の臨界表面張力との差が10mN/m以上であることを特徴とするものであっても良い。

【0014】

絶縁性濡れ変化層としては、2種類以上の材料から構成し、好ましくは、少なくとも、相対的にエネルギーの付与によって臨界表面張力が大きく変化する第一の材料と、濡れ性変化以外の機能を備える第二の材料とを有する。

【0015】

絶縁性濡れ変化層が、第一の材料と第二の材料とを備え、第一の材料が、第二の材料よりもエネルギーの付与によって臨界表面張力が大きく変化する場合、第二の材料としては、第一の材料と比較して電気絶縁性の高い材料、第一の材料と比較して低誘電率の材料、あるいは第一の材料と比較して高誘電率の材料であってもよい。

【0016】

上記積層構造体においては、エネルギーの付与によって臨界表面張力が大きく変化する材料が、側鎖に疎水性基を含む高分子材料からなることを特徴とし、この側鎖に疎水性基を有する高分子材料としては、ポリイミドを含む高分子材料が好ましい。臨界表面張力を変化させるエネルギーの付与は紫外線照射とするのが好ましい。上記積層構造体としては、絶縁性濡れ変化層の一部が除去されていて、第一及び第二の導電性材料層とがこの除去部で接続するように構成しても良い。

【0017】

本発明にかかる積層構造体の製造方法は、少なくとも第一の導電性材料層上に絶縁性濡れ変化層を成膜する工程と、絶縁性濡れ変化層の一部分にエネルギーを付与することによって臨界表面張力の小さい低表面エネルギー部と臨界表面張力の大きい高表面エネルギー部とからなる臨界表面張力を異ならせたパターンで形成する工程と、第二の導電性材料を含有する液体をパターン上の高表面エネルギー部に付与することで二層に形成された電極間に、層間絶縁膜を形成する行程とを有することを特徴としている。この場合でも、臨界表面張力を変化させるエネルギーの付与は紫外線照射で行うのが好ましい。

【0018】

本発明にかかる電子素子は、上記各積層構造体を構成要素として備えたことを特徴とする。本発明にかかる電子素子は、上記積層構造体の製造方法で製造された積層構造体を構成要素として備えたことを特徴としている。これら電子素子において、絶縁性濡れ変化層の一部が除去されており、第一及び第二の導電性材料層とがこの除去部で接続するように構成しても良い。

【0019】

本発明にかかる電子素子の製造方法は、少なくとも第一、第二の導電性材料を含有する液体の一方を、濡れ性パターンが形成された材料表面に付与する方法が、スピンコート法、ディッピング法、ブレードコート法、スプレー塗工法あるいはインクジェット法の何れかであることを特徴としている。

【0020】

本発明にかかる表示素子あるいは演算素子は、上記電子素子を用いたことを特徴としている。

【0021】

本発明にかかる表示素子の製造方法は、少なくとも第一、第二の導電性材料を含有する液体の一方を、濡れ性パターンが形成された材料表面に付与する方法が、スピンコート法、ディッピング法、ブレードコート法、スプレー塗工法あるいはインクジェット法の何れかで製造したことを特徴としている。

【0022】

本発明にかかる演算素子の製造方法は、少なくとも第一、第二の導電性材料を含有する液体の一方を、濡れ性パターンが形成された材料表面に付与する方法が、スピンコート法、ディッピング法、ブレードコート法、スプレー塗工法あるいはインクジェット法の何れかで製造したことを特徴としている。

【発明の効果】

【0023】

本発明によれば、少なくとも第一の導電性材料上に、絶縁性材料層が積層され、その上に第二の導電性材料が積層されていて、絶縁性材料層が、絶縁機能とエネルギーの付与によって臨界表面張力が変化する機能とを有する絶縁性濡れ変化層であり、第二の導電性材料が前記絶縁性濡れ変化層の高表面エネルギー部の部位に形成されているので、印刷法のような低コストかつ材料使用効率の高い方法で微細な導電層パターンが、導電性材料上の絶縁材料層の上に形成された積層構造体を提供することができる。

【0024】

本発明によれば、少なくとも第一の導電性材料層上に、絶縁性濡れ変化層を成膜する工程と、この材料の一部分にエネルギーを付与することによって、臨界表面張力の小さい低表面エネルギー部と臨界表面張力の大きい高表面エネルギー部とからなる臨界表面張力を異ならせたパターンを形成する工程と、第二の導電性材料を含有する液体を該パターン上の高表面エネルギー部に付与することで、2層に形成された電極間に、層間絶縁膜が形成された構造を有するので、製造プロセスが簡便であってかつ微細構造を有する電子素子を提供可能となる。

【0025】

本発明によれば、電子素子、表示素子、演算素子が、少なくとも第一、第二の導電性材料を含有する液体の一方を、濡れ性パターンが形成された材料表面に付与する方法が、スピンコート法、ディッピング法、ブレードコート法、スプレー塗工法あるいはインクジェット法の何れかで製作されるので、素子作製時間が大幅に短縮可能、かつ印刷装置を必要としないため、製造コストの大幅低減を図ることができる。

【発明を実施するための最良の形態】

【0026】

以下、本発明の実施の形態について図面を用いて説明する。

図1は、本実施形態の積層構造体1の原理的構成例を示す断面模式図である。本実施の形態の積層構造体1は、基板6の上に設けた少なくとも第一の導電性材料7上に、絶縁性材料層としての濡れ性変化層2が積層されてベースとして構成されている。濡れ性変化層2は、エネルギーの付与によって臨界表面張力が変化する材料からなる層であって、本実施の形態では、少なくとも臨界表面張力の異なる2つの部位として、より臨界表面張力の大きな高表面エネルギー部3と、より臨界表面張力の小さな低表面エネルギー部4とを有している。ここに、図示例の2つの高表面エネルギー部3間は、例えば、1〜5μm程度の微小ギャップに設定されている。そして、濡れ性変化層2に対して高表面エネルギー部3の部位には各々導電層5が形成されている。すなわち、積層構造体1は、少なくとも第一の導電性材料7上に、絶縁性材料層2が積層され、その上に第二の導電性材料5が積層されていて、この絶縁性材料層が、絶縁機能とエネルギーの付与によって臨界表面張力が変化する機能とを有する絶縁性濡れ変化層2であり、第二の導電性材料5が絶縁性濡れ変化層2の高表面エネルギー部3の部位に形成されている。

【0027】

濡れ性変化層2は、熱、紫外線、電子線、プラズマ等のエネルギーを与えることによって、臨界表面張力が変化する材料からなる層で、エネルギー付与前後での臨界表面張力の変化量が大きいものが好ましい。このような材料の場合、濡れ性変化層2の一部分にエネルギーを付与し、高表面エネルギー部3と低表面エネルギー部4とからなる臨界表面張力の異なるパターンを形成することにより、導電性材料を含有する液体が、高表面エネルギー部3には付着し易く(親液性)、低表面エネルギー部4には付着しにくく(疎液性)なるため、パターン形状に従って導電性材料を含有する液体が親液性である高表面エネルギー部3に選択的に付着し、それを固化することにより導電層5が形成される。

【0028】

ここで、固体表面に対する液体の濡れ性(付着性)について付言する。図2は固体11表面上で液滴12が接触角θで平衡状態にある時の模式図で、ヤングの式(1)が成立する。

【0029】

γS=γSL+γLcosθ ・・・(1)

ここで、γSは固体11の表面張力、γSLは固体11と液体(液滴12)の界面張力、γLは液体(液滴12)の表面張力である。

【0030】

表面張力は表面エネルギーと実質的に同義であり、全く同じ値となる。cosθ=1の時、θ=0°となり、液体(液滴12)は完全に濡れる。この時のγLの値はγS−γSLとなり、これをその固体11の臨界表面張力γCと呼ぶ。γCは表面張力の判っている何種類かの液体を用いて、液体(液滴12)の表面張力と接触角の関係をプロットし、θ=0°(cosθ=1)となる表面張力を求めることにより容易に決定できる(Zismanプロット)。γCの大きい固体11表面には液体(液滴12)が濡れやすく(親液性)、γCの小さい固体11表面には液体(液滴12)が濡れにくい(疎液性)。

【0031】

ここに、接触角θの測定は液滴法で行うのが簡便である。液滴法には、

(a) 読取顕微鏡を液滴12に向け、顕微鏡内のカーソル線を液滴12の接点に合わせて角度を読取る接線法、

(b) 十字のカーソルを液滴12の頂点に合わせ、一端を液滴12と固体11試料の接する点に合わせた時のカーソル線の角度を2倍することにより求めるθ/2法、

(c) モニター画面に液滴12を映し出し、円周上の1点(できれば頂点)と液滴12と固体11試料の接点(2点)をクリックしてコンピュータで処理する3点クリック法、

がある。(a)→(b)→(c)の順に精度が高くなる。

【0032】

図3は、後述(実施例1)の材料を濡れ性変化層2に用い、紫外線未照射部と紫外線照射部とのZismanプロットを行ったものである。図から紫外線未照射部の臨界表面張力γCは約24mN/m、紫外線照射部の臨界表面張力γC′は約45mN/mであり、その差ΔγCは約21mN/mであることが判る。

【0033】

高表面エネルギー部3と低表面エネルギー部4とのパターン形状に従って導電性材料を含有する液体が親液性である高表面エネルギー部3にのみ確実に付着するためには、表面エネルギー差が大きいこと、言い換えれば、臨界表面張力の差ΔγCが大きいことが必要である。

【0034】

表1はガラス基板上に種々の材料からなる濡れ性変化層2を形成し、エネルギー付与部と未付与部とのΔγC並びにポリアニリン(水溶液系導電性高分子)の選択付着性を評価したものである。選択付着性はエネルギー付与部と未付与部とからなるパターンの境界を含むエリアにポリアニリン水溶液を滴下し、余分の溶液を除去した後に未付与部に対するポリアニリンの付着(パターン不良)の有無を観察した。なお、表1中、A:マルカリンカーM(丸善化学)、B:RN−1024(日産化学)、C:AG−7000(旭硝子)D:焼成後に化Aの化学式並びに後述の化7の化学式で表されるポリイミド混合物。

【0035】

【化A】

【0036】

【表1】

【0037】

表1より濡れ性変化層2の、低表面エネルギー部4の臨界表面張力と高表面エネルギー部3の臨界表面張力との差(ΔγC)は10mN/m以上であることが望ましく、15mN/m以上であることがさらに望ましいことが判る。

【0038】

すなわち、本発明者らは、絶縁性濡れ変化層2の一部分に紫外線等のエネルギーを付与し、濡れ性の異なる部位(臨界表面張力の異なる部位)を設けることにより、その上に導電層を選択的に且つ微細に形成することが可能であること、及びこのように構成される積層構造体1を用いることにより、製造プロセスが簡便であってかつ微細構造を有する電子素子を提供できることを確認したものである。

【0039】

従って、高表面エネルギー部3と低表面エネルギー部4とのパターン形状に従って導電性材料を含有する液体を親液性である高表面エネルギー部3にのみ確実に付着させるためには、表面エネルギー差が大きいこと、言い換えれば、これらエネルギー部間の臨界表面張力の差が大きいことが必要であるが、この差を10mN/m以上とすることにより、確実に導電性材料含有の液体を付着させることができる。

【0040】

上記の構成により、印刷法のような低コストかつ材料使用効率の高い方法で微細な導電層パターンが、導電性材料7上の絶縁性濡れ変化層2(絶縁材料層)の上に形成された積層構造体1を提供することができる。また、絶縁性濡れ変化層2は、用途に応じて低誘電材料や高誘電材料を用いることも可能である。層間絶縁膜として用いる場合、配線遅延の原因となる寄生容量を小さくするために、低誘電率の材料が望ましい。また、電子素子となる高い電気容量を持つコンデンサを形成する場合においては、高誘電率の材料を用いることが必要となる。

【0041】

絶縁性濡れ変化層2で成膜を成形する場合に、それに用いる溶剤としては、水と任意の比率で溶解可能な有機溶媒を含有する。このようすると、絶縁性濡れ変化層2を極性の低い有機溶媒に溶解する材料に対して損傷を与えることがなくなり、この上に成膜することが可能となる。

本形態に用いる溶媒としては、エタノール、メタノール、プロパノール等のアルコール系溶媒、エチレングリコール、プロピレングリコール、ジエチレングリコール等のグリコール系溶媒、2-メトキシエタノール、2-エトキシエタノール、2-ブトキシエタノール等のセロソルブ系溶媒等が挙げられる。また、水と任意の比率で溶解可能な溶媒が、絶縁性濡れ変化材料用の溶媒全体に占める割合は、30vol%以上が望ましい。さらに望ましくは90vol%以上が望ましい。

【0042】

絶縁性濡れ変化層2としては、図4に示すように基板6の上に2種類以上の材料から構成する。従って、異なった特性を持つ材料を用いることで、絶縁性濡れ変化層に濡れ性変化以外の特性を持たせることが可能となる。この例として、濡れ性変化は大きいが成膜性に問題がある材料を用いることが可能となるため、選択できる材料が多くなる。具体的には、白○で示す第一の材料13の濡れ性変化はより大きいが凝集力が強いため成膜することが困難な材料である場合に、この材料を成膜性の良い黒○で示す第二の材料14と混合することで、上記濡れ性変化層2を容易に作製することが可能となる。

【0043】

図5から図9は、絶縁性濡れ変化層2が少なくとも第一の材料13と第二の材料14からなり、第一の材料13を第二の材料14と比較してエネルギーの付与によって臨界表面張力が大きく変化する材料とし、第二の材料14を濡れ性変化以外の機能を有する材料から構成し、矢印Cで示す膜厚方向に材料の分布を持ち、最表層部における第一の材料13の濃度が第二の材料14の濃度よりも高くしたものであるが、本発明では何れも適用可能である。

【0044】

図5に示す構造は、第一の材料13からなる層13Aを作製した後に第二の材料14からなる層14Aを順次積層して作製することが可能である。作製方法としては、真空蒸着などの真空プロセスを用いることも可能であるし、溶剤を用いた塗布プロセスを使用することも可能である。

【0045】

図6に示す構造を得るためのプロセスとして、第一の材料13と第二の材料14を混合した溶液を基板6に塗布、乾燥する方法が挙げられる。これは第一の材料13の極性が第二の材料14と比較して小さい場合、又は第一の材料13の分子量が小さい場合などでは、乾燥時に溶媒が蒸発するまでの間に第一の材料13が表面側に移行し層を形成する。なお塗布プロセスを用いた場合は、図6に示されるように、第一の材料13からなる層13Aと第二の材料14からなる層14Aは、界面によって明確に分離されない場合が多いが、本形態においては、最表層部2Aにおける第一の材料13の濃度が第二の材料14の濃度よりも高ければ適用可能である。また図7、図8、図9に示するように、膜厚方向Cに対して所定の濃度分布で第一の材料13及び第二の材料14が混在していてもよい。

【0046】

3種類以上の材料から絶縁性濡れ変化層3を構成する場合は、3層以上の積層構造からなっていても構わないし、層構造を持たずに膜厚方向Cに対して所定の濃度分布で材料が混在してい留構造であってもよい。

【0047】

絶縁性濡れ変化層2としては、図10に示すように、少なくとも第一の材料13と第二の材料24から構成され、第一の材料23が、第二の材料24と比較してエネルギーの付与によって臨界表面張力が大きく変化する材料で、第二の材料24が第一の材料13と比較して電気絶縁性の高い材料でそれぞれ構成してもよい。この場合には、電気絶縁性に優れ、且つ微細な導電層パターンを形成可能な積層構造体1を提供することが可能となる。

【0048】

本形態において、電気絶縁性に優れた第二の材料24とエネルギーの付与によって臨界表面張力が大きく変化する第一の材料13の組成割合である第二/第一は、重量比で50/50〜99/1である。第一の材料13の重量比が増加するにつれ、絶縁性濡れ変化層2の電気絶縁性が低くなり電子素子の絶縁層としては不向きとなる。一方で、第二の材料24の重量比が増すと濡れ性変化が小さくなるため、導電層のパターニングが良好でなくなる。それゆえ両者の混合比は望ましくは60/40〜95/5、更に望ましくは70/30〜90/10である。また本形態における絶縁性濡れ変化層2の体積固有抵抗値は、1×1012Ω・cm前後からそれ以上であることが好ましい。

【0049】

絶縁性濡れ変化層2としては、図11に示すように、少なくとも第一の材料13と第二の材料34からなり、第一の材料13は第二の材料34と比較してエネルギーの付与によって臨界表面張力が大きく変化する材料で、第二の材料34は、第一の材料13と比較して低誘電率の材料とから構成されている。従って、図21、図22に示した層間絶縁膜を形成する際、配線遅延の原因となる寄生容量を小さくすることが可能となる。配線遅延はLSI等の演算素子の動作周波数低下の原因となるため、本形態のような層構成とすることにより動作周波数の高い演算素子を製作可能となる。本形態における低誘電率とは、一般的に絶縁膜として用いられているSiO2の比誘電率(3.9)未満を指す。

【0050】

絶縁性濡れ変化層2としては、図12に示すように、少なくとも第一の材料13と第二の材料44からなり、第一の材料13は第二の材料44と比較してエネルギーの付与によって臨界表面張力が大きく変化する材料で、第二の材料44は第一の材料14と比較して高誘電率の材料でそれぞれ構成されている。このため、絶縁性濡れ変化層2の上下に電極(第一の導電性材料)7と電極(第二の導電性材料)5を有する、高い容量のコンデンサなどの電子素子20を製作することが可能となる。本形態において、高誘電率とは、コンデンサ用誘電体として用いられている酸化アルミの比誘電率8.5以上を指す。

【0051】

本形態において、エネルギーの付与によって臨界表面張力が大きく変化する材料としては、側鎖に疎水性基を含む高分子材料が挙げられる。このため、エネルギーの付与によって撥水部と親水部の差が大きくなるため、絶縁性濡れ変化層2上に微細に電極パターニングされた積層構造体1を製作可能となる。

【0052】

図13は、側鎖に疎水性基を含む高分子材料の概念図を示す。この図に示すように、ポリイミドや(メタ)アクリレート等の骨格を有する主鎖Lに直接或いは図示しない結合基を介して疎水性基を有する側鎖Rが結合しているものを挙げることができる。

【0053】

疎水性基としては、末端構造が−CF2CH3、−CF2CF3、−CF(CF3)2、−C(CF3)3、−CF2H、−CFH2等である基が挙げられる。分子鎖同士を配向し易くするためには炭素鎖長の長い基が好ましく、炭素数4以上のものがより好ましい。さらには、アルキル基の水素原子の2個以上がフッ素原子に置換されたポリフルオロアルキル基(以下、「Rf基」と記す)が好ましく、特に炭素数4〜20のRf基が好ましく、とりわけ、炭素数6〜12のRf基が好ましい。Rf基には直鎖構造あるいは分岐構造があるが、直鎖構造の方が好ましい。さらに、疎水性基は、アルキル基の水素原子の実質的に全てがフッ素原子に置換されたパーフルオロアルキル基が好ましい。パーフルオロアルキル基はCnF2n+1−(ただし、nは4〜16の整数)で表わされる基が好ましく、特に、nが6〜12の整数である場合の該基が好ましい。パーフルオロアルキル基は直鎖構造であっても分岐構造であってもよく、直鎖構造が好ましい。

【0054】

上記材料については特開平3−178478号公報(特許2796575号公報)等に詳しく記載されて周知であり、加熱状態で液体又は固体と接触させたときに親液性となり、空気中で加熱すると疎液性となる性質を有する。即ち、(接触媒体の選択と)熱エネルギーの付与によって臨界表面張力を変化させることができる。

【0055】

さらに、疎水性基としては、フッ素原子を含まない−CH2CH3、−CH(CH3)2、−C(CH3)3等の末端構造を有する基を挙げることができる。この場合にも、分子鎖同士を配向し易くするためには炭素鎖長の長い基が好ましく、炭素数4以上のものがより好ましい。疎水性基は直鎖構造であっても分岐構造であってもよいが、直鎖構造の方が好ましい。上記アルキル基はハロゲン原子、シアノ基、フェニル基、ヒドロキシル基、カルボキシル基又は炭素数1〜12の直鎖、分岐鎖もしくは環状のアルキル基やアルコキシ基で置換されたフェニル基を含有していてもよい。Rの結合部位が多いほど表面エネルギーが低く(臨界表面張力が小さく)、疎液性となると考えられる。紫外線照射等によって、結合の一部が切断される、或いは、配向状態が変化するために臨界表面張力が増加し、親液性になるものと推察される。

【0056】

側鎖に疎水性基を有する高分子材料としては、ポリイミドを含む高分子材料が挙げられる。ポリイミドは電気絶縁性、耐薬品性、耐熱性に優れているため、絶縁性濡れ変化層上に電極層等を形成する際に、溶媒や焼成による温度変化によって、膨潤やクラックが入るといったことがない。従って積層構造体1において、電気絶縁性に優れ且つ作製プロセス中に損傷を受けず、信頼性の高い絶縁性濡れ変化層2を形成することが可能となる。また、絶縁性濡れ変化層2を2種類以上の材料から構成する場合においては、耐熱性、耐溶剤性、親和性を考慮すると、側鎖に疎水性基を有する高分子材料以外の材料もポリイミドからなることが望ましい。

【0057】

さらに一般的にポリイミド材料の比誘電率は、絶縁材料として一般的なSiO2の比誘電率よりも低く、層間絶縁膜として好適である。本形態で用いられる側鎖に疎水性基を有するポリイミドの疎水性基は、例えば以下の化1から化5で示される化学式の何れかを持つことができる。

【0058】

【化1】

【0059】

ここで、Xは−CH2−または−CH2CH2−であり、A1は1,4−シクロヘキシレン、1,4−フェニレンまたは1〜4個のフッ素で置換された1,4−フェニレンであり、A2、A3およびA4はそれぞれ独立して単結合、1,4−シクロヘキシレン、1,4−フェニレンまたは1〜4個のフッ素で置換された1,4−フェニレンであり、B1、B2、B3はそれぞれ独立して単結合または−CH2CH2−であり、B4は炭素数1〜10までのアルキレンであり、R3、R4、R5、R6、およびR7はそれぞれ独立して炭素数が1〜10までのアルキルであり、pは1以上の整数である。

【0060】

【化2】

【0061】

化2の化学式において、T、UおよびVはそれぞれ独立してベンゼン環またはシクロヘキサン環であり、これらの環上の任意のHは炭素数1〜3のアルキル、炭素数1〜3のフッ素置換アルキル、F、ClまたはCNで置換されていてもよく、mおよびnはそれぞれ独立して0〜2の整数であり、hは0〜5の整数であり、RはH、F、Cl、CNまたは1価の有機基であり、mが2の場合の2個のUまたはnが2の場合の2個のVはそれぞれ同じでも異なっていても良い。

【0062】

【化3】

【0063】

化3の化学式において、連結基ZはCH2、CFH、CF2、CH2CH2またはCF2Oであり、環Yは1,4−シクロへキシレンまたは1〜4個のHがFまたはCH3で置換られてもよい1,4−フェニレンであり、A1〜A3はそれぞれ独立して単結合、1,4−シクロへキシレンまたは1〜4個のHがFまたはCH3で置換られてもよい1,4−フェニレンであり、B1〜B3はそれぞれ独立して単結合、炭素数1〜4のアルキレン、酸素原子、炭素数1〜3のオキシアルキレンまたは炭素数1〜3のアルキレンオキシであり、RはH、任意のCH2がCF2で置換られてもよい炭素数1〜10のアルキル、または1個のCH2がCF2で置換られてもよい炭素数1〜9のアルコキシもしくはアルコキシアルキルであり、ベンゼン環に対するアミノ基の結合位置は任意の位置である。但し、ZがCH2である場合には、B1〜B3のすべてが同時に炭素数1〜4のアルキレンであることはなく、ZがCH2CH2であって、環Yが1,4−フェニレンである場合には、A1およびA2がともに単結合であることはなく、またZがCF2Oである場合には、環Yが1,4−シクロへキシレンであることはない。

【0064】

【化4】

【0065】

化4の化学式において、R2は水素原子または炭素数1〜12のアルキル基であり、Z1はCH2基であり、mは0〜2であり、環Aはベンゼン環またはシクロヘキサン環であり、1は0または1であり、各Y1は独立に酸素原子またはCH2基であり、各n1は独立に0または1である。

【0066】

【化5】

【0067】

化5の化学式において、各Y2は独立に酸素原子またはCH2基であり、R3、R4は独立に水素原子、炭素数1〜12のアルキル基またはパーフルオロアルキル基であり、少なくとも一方は炭素数3以上のアルキル基、またはパーフルオロアルキル基であり、各n2は独立に0または1である。

【0068】

これらの材料についての詳細は、特開2002−162630号、特開2003−96034号、特開2003−267982号公報等に詳しく記載されている。またこれら疎水性基の主鎖骨格を構成するテトラカルボン酸二無水物については、脂肪族系、脂環式、芳香族系など種々の材料を用いることが可能である。具体的には、ピロメリット酸二無水物、シクロブタンテトラカルボン酸二無水物、ブタンテトラカルボン酸二無水物などである。この他特開平11−193345号、特開平11−193346号、特開平11−193347号公報等に詳しく記載されている材料についても用いることが可能である。

【0069】

上述したように、化1〜化5で示す化学式の疎水性基を含むポリイミドは単独で用いても良いし、他の材料と混合し用いても良い。ただし、混合して用いる場合は、耐熱性、耐溶剤性、親和性を考慮すると、混合する材料もポリイミドであることが望ましい。また化1〜化5で示す化学式で示されていない疎水性基を含むポリイミドを用いることもできる。

【0070】

本形態における絶縁性濡れ変化層2の厚さは30nm〜3μmが好ましく、50nm〜1μmがさらに好ましい。これより薄い場合にはバルク体としての特性(絶縁性、ガスバリア性、防湿性等)が損なわれ、これより厚い場合には表面形状が悪化するため好ましくない。

【0071】

ところで、臨界表面張力を変化させるエネルギーの付与方法としては、紫外線照射がある。このような紫外線照射によりエネルギーの付与を行うと、微細なパターンを容易に形成可能となる。例えば、図14(a)に示すように、基板6の電極(第一の導電性材料)7の上に絶縁性濡れ変化層2を積層し、絶縁性濡れ変化層2の表面に露光マスク16を設け、この露光マスク16を通して紫外線17を照射する。すると、図14(b)に示すようにと、絶縁性濡れ変化層2に低表面エネルギー部4の臨界表面張力と高表面エネルギー部3とからなるパターンが形成される。紫外線としては100nmから300nmの比較的短い波長の光が含まれるのが望ましい。

【0072】

上述した積層構造体1を、少なくとも第一の導電性材料層7上に、絶縁性濡れ変化層2を成膜する工程と、この材料の一部分にエネルギーを付与することによって臨界表面張力の小さい低表面エネルギー部4と臨界表面張力の大きい高表面エネルギー部3とからなる臨界表面張力を異ならせたパターンを形成する工程と、第二の導電性材料を含有する液体を該パターン上の高表面エネルギー部3に付与することで、2層に形成された電極(4,3)と電極7の間に、層間絶縁膜(2)を形成すると、製造プロセスが簡便であって、かつ微細構造を有する電子素子20を提供することができる。本形態における、導電性材料を含有する液体の付与方法としは、平版印刷法・凸版印刷法・凹版印刷法・孔版印刷法等、公知の印刷法が適用可能である。

【0073】

上述した絶縁性濡れ変化層2としては、上述した積層構造体1及びその製造方法に記載の濡れ性変化材料、製造方法の少なくとも一つを用いていることで、絶縁性濡れ変化層2に、高抵抗、低誘電率、高誘電率、耐プロセス性、簡便な微細パターニングと言った高付加価値機能を付与することが可能となる。

【0074】

上述したの積層構造体1、電子素子20において、絶縁性濡れ変化層2の一部を除去し、第一と第二の導電性材料層とをこの除去部19で接続すると、図21に示すような多層配線と層間の配線接続が可能となるため、電子素子20の高集積化が可能となる。例えば、図15に示すように、積層構造体1、電子素子20は、絶縁性濡れ変化層2の成膜後、所望の部位をレーザー等でアブレージョン除去し、この除去部19の第二の導電性材料層成膜部のみエネルギー付与し高表面エネルギーとし、ここに第二の導電性材料層5を成膜することで得ることができる。

【0075】

第一、第二の導電性材料7,5を含有する液体の一方を、濡れ性パターンが形成された材料表面に付与する方法としては、周知のスピンコート法、ディッピング法、ブレードコート法、スプレー塗工法の何れかを用いれば良い。このような方法を用いることで、素子作製時間を大幅に短縮することができると共に、印刷装置を必要としないため、製造コストの大幅低減が可能となる。

【0076】

第一、第二の導電性材料7,5を含有する液体の一方を、濡れ性パターンが形成された材料表面に付与する方法としては、周知のインクジェット法を用いても良い。この場合には、高表面エネルギー部のみに導電層を形成可能となる。例えば図16(b)に示すように、基板6、第一の導電性材料層7、絶縁性濡れ変化層2の順で積層し、絶縁性濡れ変化層2の表面に複数の電極5を形成する場合、電極配線の微細化に伴い、図16(c)に示すように、電極3間の距離が小さくなり、図導電性材料を付与する際にこれが短絡する場合が生じる。本形態では、図16(a)に示すように、高表面エネルギー部3のみ導電性材料を付与することが可能となるため、このようなことがなく微細加工において、信頼性の高い製造プロセスを提供可能となる。

【0077】

上述した製造方法で製造した電子素子を利用形態としては、図17に示す液晶表示素子30に適用することができる。この場合、従来よりも製造工程を低減することができ、安価な表示素子を提供することができる。図17は、液晶表示素子の配線図を示す。同図において、階調信号線31からはコンデンサ33と液晶セル34が接続する画素としての能動セル35の階調にしたがって電圧が印加されている。また、走査線32からは一ラインごと順次ON/OFFの信号電圧が印加され、一画面の走査が終了した後、次画面の走査が開始される。動画対応の場合、この間隔は50Hz以上(1/50sec.以下)であることが望ましい。コンデンサ33は、一画面から次画面の走査に移るまでの時間、階調信号の電圧を充電する機能を有する。

【0078】

このように、絶縁性濡れ変化層2は、層間絶縁膜だけでなく、液晶表示素子の場合はコンデンサ33として用いられる。この場合、層間絶縁膜は低誘電率材料、コンデンサは高誘電率材料を絶縁性濡れ変化層に用いることが好ましい。

【0079】

上述した製造方法で製造した電子素子の利用形態としては演算素子に適用することもできる。この場合、従来よりも製造工程を低減可能となり、安価な演算素子を提供可能となる。例えば、図20、図21に示すように適用する場合、動作周波数向上のため、層間絶縁膜は低誘電率材料を用いることが好ましい。

上記のように電子素子や演算素子を製造すると、非常に安価な製造プロセスで素子製作が可能となるため、製造コストの大幅低減が可能となる。

【実施例1】

【0080】

本実施例のプロセスを図18に示す

まず、図18(a)に示すように、ガラス基板50上に絶縁性濡れ変化層2として、焼成後に化6並びに化7で表される構造体となる前駆体を溶解した混合溶液を、スピンコート法にて塗布し200℃で焼成した。この材料の体積固有抵抗は5×1013Ω・cmであった。

【0081】

【化6】

【0082】

【化7】

【0083】

図18(b)に示すように、開口幅が40μm、開口部間のスペースが5μmのパターンを施したマスク52を濡れ性変化に圧着し、紫外線53を9J/cm2照射した。臨界表面張力は未照射部が約24mN/m、紫外線照射した部位は約45mN/mであった。

【0084】

次に、図18(c)に示すように、インクジェット法を用いて、導電性高分子であるPEDOT/PPSの水溶液54を絶縁性濡れ変化層51上の高表面エネルギー部55に供給した。これを図18(d)に示すように、200℃で焼成し電極層56を形成した後、図18(a)のプロセスと同様に絶縁性濡れ変化層51を形成した。ついで、図18(e)に示すように、図18(b)、図18(c)のプロセスを用い、この上に電極層56を形成し、絶縁材料を介して電極が積層された構造を作製した。

[比較例1]

【0085】

図19に示すように、

・ガラス基板上にCr、Auを順次蒸着

・背景技術の欄で述べたプロセスAにより電極をパターニング

・このパターニングされた電極上にSiO2をスパッタにより成膜(スパッタ膜)

・スパッタ膜上にCr、Auを順次蒸着し、再び前記プロセスAにより電極をパターニング

・以上のプロセスにて、図18(e)に相当する機能を有する積層構造体を製作した。

【0086】

実施例1においては、比較例1に示される様なSiO2を絶縁材料とし、フォトリソプロセスにより電極パターニングを行った場合と比較し、大幅に製造プロセスを簡略可能となった。

【図面の簡単な説明】

【0087】

【図1】本発明の一実施の形態である積層構造体の原理的構成例を示す断面模式図である。

【図2】固体表面に対する液体の濡れ性を説明するための、固体表面上で液滴が接触角θで平衡状態にある時の様子を示す模式図である。

【図3】焼成後に化Aの化学式並びに化7の化学式で表されるポリイミドの混合物を濡れ性変化層に用いた場合の、紫外線未照射部と紫外線照射部とのZismanプロットを行った結果を示す表面張力−接触角特性図である。

【図4】絶縁性濡れ変化層の一形態を示す断面模式図である。

【図5】層膜方向に分布を持つ絶縁性濡れ変化層の形態を示す断面模式図である。

【図6】層膜方向に分布を持つ絶縁性濡れ変化層の別な形態を示す断面模式図である。

【図7】層膜方向に分布を持つ絶縁性濡れ変化層の別な形態を示す断面模式図である。

【図8】層膜方向に分布を持つ絶縁性濡れ変化層の別な形態を示す断面模式図である。

【図9】層膜方向に分布を持つ絶縁性濡れ変化層の別な形態を示す断面模式図である。

【図10】第二の材料が第一の材料よりも電気絶縁性の高い絶縁性濡れ変化層の形態を示す断面模式図である。

【図11】第二の材料が第一の材料よりも低誘電率の絶縁性濡れ変化層の形態を示す断面模式図である。

【図12】第二の材料が第一の材料よりも高誘電率の絶縁性濡れ変化層の形態を示す断面模式図である。

【図13】絶縁性濡れ変化層に用いる側鎖に疎水性基を含む高分子材料の概念図である。

【図14】紫外線照射により微細なパターンを形成する工程と絶縁性濡れ変化層の形態を示す模式断面図である。

【図15】絶縁性濡れ変化層の一部を除去して2つの導電性材料層を接続した積層構造体の構成を示す模式断面図である。

【図16】濡れ性パターンが形成された材料表面に導電性材料を付与して電極を構成する際のメリットとでデミリットを示す絶縁性濡れ変化層の模式断面図である。

【図17】積層構造体を用いた表示素子の一形態である液晶表示素子の配線図である。

【図18】積層構造体の製造工程の一形態を示す図である。

【図19】従来の製造工程と、そりにより製造された積層構造体の一形態を示す模式断面図である。

【図20】演算回路の一形態を示す拡大図である。

【図21】層間絶縁膜を介して集積/接続された演算素子の一形態を示す拡大図である。

【図22】表示装置の一形態を示す拡大図である。

【符号の説明】

【0088】

1 積層構造体

2、51 絶縁性材料層(絶縁性濡れ変化層)

3、55 高表面エネルギー部

4 低表面エネルギー部

5 第二の導電性材料(電極)

7 第一の導電性材料

13 第一の材料

14、24、34、44 第二の材料

17、53 紫外線

19 除去部

20、33 電子素子

30、86 表示素子

60、70 演算素子

C 膜厚方向

【特許請求の範囲】

【請求項1】

少なくとも第一の導電性材料上に、絶縁性材料層が積層され、その上に第二の導電性材料が積層されている積層構造体において、

前記絶縁性材料層が、絶縁機能とエネルギーの付与によって臨界表面張力が変化する機能とを有する絶縁性濡れ変化層であり、第二の導電性材料が前記絶縁性濡れ変化層の高表面エネルギー部の部位に形成されていることを特徴とする積層構造体。

【請求項2】

請求項1記載の積層構造体において、

前記絶縁性濡れ変化層の成膜に用いる溶剤が、水と任意の比率で溶解可能な有機溶媒を含有していることを特徴とする積層構造体。

【請求項3】

請求項1または2記載の積層構造体において、

前記絶縁性濡れ変化層は、エネルギー照射により低表面エネルギー部と高表面エネルギー部とが形成され、該低表面エネルギー部の臨界表面張力と高表面エネルギー部の臨界表面張力との差が10mN/m以上であることを特徴とする積層構造体。

【請求項4】

請求項1、2または3記載の積層構造体において、

前記絶縁性濡れ変化層は、2種類以上の材料からなることを特徴とする積層構造体。

【請求項5】

請求項4記載の積層構造体において、

前記絶縁性濡れ変化層は、少なくとも、相対的にエネルギーの付与によって臨界表面張力が大きく変化する第一の材料と、第一の材料と比較して電気絶縁性の高い第二の材料とを有することを特徴とする積層構造体。

【請求項6】

請求項4記載の積層構造体において、

前記絶縁性濡れ変化層は、少なくとも、相対的にエネルギーの付与によって臨界表面張力が大きく変化する第一の材料と、第一の材料と比較して低誘電率の第二の材料とを有することを特徴とする積層構造体。

【請求項7】

請求項4記載の積層構造体において、

前記絶縁性濡れ変化層は、少なくとも、相対的にエネルギーの付与によって臨界表面張力が大きく変化する第一の材料と、第一の材料と比較して高誘電率の第二の材料とを有することを特徴とする積層構造体。

【請求項8】

請求項1ないし7の何れかに記載の積層構造体において、

エネルギーの付与によって臨界表面張力が大きく変化する材料が、側鎖に疎水性基を含む高分子材料からなることを特徴とする積層構造体。

【請求項9】

請求項8記載の積層構造体において、

前記側鎖に疎水性基を有する高分子材料は、ポリイミドを含む高分子材料からなることを特徴とする積層構造体。

【請求項10】

請求項1ないし9の何れかに記載の積層構造体において、

臨界表面張力を変化させるエネルギーの付与が紫外線照射であることを特徴とする積層構造体。

【請求項11】

請求項1ないし9の何れかに記載の積層構造体において、

前記絶縁性濡れ変化層の一部が除去されていて、第一及び第二の導電性材料層とがこの除去部で接続されていることを特徴とする積層構造体。

【請求項12】

少なくとも第一の導電性材料層上に絶縁性濡れ変化層を成膜する工程と、

前記絶縁性濡れ変化層の一部分にエネルギーを付与することによって臨界表面張力の小さい低表面エネルギー部と臨界表面張力の大きい高表面エネルギー部とからなる臨界表面張力を異ならせたパターンで形成する工程と、

第二の導電性材料を含有する液体を前記パターン上の高表面エネルギー部に付与することで二層に形成された電極間に、層間絶縁膜を形成する行程とを有することを特徴とする積層構造体の製造方法。

【請求項13】

請求項12記載の積層構造体の製造方法において、

臨界表面張力を変化させるエネルギーの付与が紫外線照射であることを特徴とする積層構造体の製造方法。

【請求項14】

請求項1ないし9の何れかに記載の積層構造体を構成要素として備えたことを特徴とする電子素子。

【請求項15】

請求項12または13記載の積層構造体の製造方法で製造された積層構造体を構成要素として備えたことを特徴とする電子素子。

【請求項16】

請求項13または14に記載の電子素子において、

前記絶縁性濡れ変化層の一部が除去されており、第一及び第二の導電性材料層とがこの除去部で接続されていることを特徴とする電子素子。

【請求項17】

請求項14、15または16記載の電子素子の製造方法であって、

少なくとも第一、第二の導電性材料を含有する液体の一方を、濡れ性パターンが形成された材料表面に付与する方法が、スピンコート法、ディッピング法、ブレードコート法、スプレー塗工法の何れかであることを特徴とする電子素子の製造方法。

【請求項18】

請求項14、15または16記載の電子素子の製造方法であって、

少なくとも第一、第二の導電性材料を含有する液体の一方を、濡れ性パターンが形成された材料表面に付与する方法が、インクジェット法であることを特徴とする電子素子の製造方法

【請求項19】

請求項14、15または16記載の電子素子を用いたことを特徴とする表示素子。

【請求項20】

請求項14、15または16記載の電子素子を用いたことを特徴とする演算素子。

【請求項21】

請求項17または18記載の電子素子の製造方法を用いて請求項19記載の表示素子を製造したことを特徴とする表示素子の製造方法。

【請求項22】

請求項17または18記載の電子素子の製造方法を用いて請求項20記載の演算素子を製造したことを特徴とする演算素子の製造方法。

【請求項1】

少なくとも第一の導電性材料上に、絶縁性材料層が積層され、その上に第二の導電性材料が積層されている積層構造体において、

前記絶縁性材料層が、絶縁機能とエネルギーの付与によって臨界表面張力が変化する機能とを有する絶縁性濡れ変化層であり、第二の導電性材料が前記絶縁性濡れ変化層の高表面エネルギー部の部位に形成されていることを特徴とする積層構造体。

【請求項2】

請求項1記載の積層構造体において、

前記絶縁性濡れ変化層の成膜に用いる溶剤が、水と任意の比率で溶解可能な有機溶媒を含有していることを特徴とする積層構造体。

【請求項3】

請求項1または2記載の積層構造体において、

前記絶縁性濡れ変化層は、エネルギー照射により低表面エネルギー部と高表面エネルギー部とが形成され、該低表面エネルギー部の臨界表面張力と高表面エネルギー部の臨界表面張力との差が10mN/m以上であることを特徴とする積層構造体。

【請求項4】

請求項1、2または3記載の積層構造体において、

前記絶縁性濡れ変化層は、2種類以上の材料からなることを特徴とする積層構造体。

【請求項5】

請求項4記載の積層構造体において、

前記絶縁性濡れ変化層は、少なくとも、相対的にエネルギーの付与によって臨界表面張力が大きく変化する第一の材料と、第一の材料と比較して電気絶縁性の高い第二の材料とを有することを特徴とする積層構造体。

【請求項6】

請求項4記載の積層構造体において、

前記絶縁性濡れ変化層は、少なくとも、相対的にエネルギーの付与によって臨界表面張力が大きく変化する第一の材料と、第一の材料と比較して低誘電率の第二の材料とを有することを特徴とする積層構造体。

【請求項7】

請求項4記載の積層構造体において、

前記絶縁性濡れ変化層は、少なくとも、相対的にエネルギーの付与によって臨界表面張力が大きく変化する第一の材料と、第一の材料と比較して高誘電率の第二の材料とを有することを特徴とする積層構造体。

【請求項8】

請求項1ないし7の何れかに記載の積層構造体において、

エネルギーの付与によって臨界表面張力が大きく変化する材料が、側鎖に疎水性基を含む高分子材料からなることを特徴とする積層構造体。

【請求項9】

請求項8記載の積層構造体において、

前記側鎖に疎水性基を有する高分子材料は、ポリイミドを含む高分子材料からなることを特徴とする積層構造体。

【請求項10】

請求項1ないし9の何れかに記載の積層構造体において、

臨界表面張力を変化させるエネルギーの付与が紫外線照射であることを特徴とする積層構造体。

【請求項11】

請求項1ないし9の何れかに記載の積層構造体において、

前記絶縁性濡れ変化層の一部が除去されていて、第一及び第二の導電性材料層とがこの除去部で接続されていることを特徴とする積層構造体。

【請求項12】

少なくとも第一の導電性材料層上に絶縁性濡れ変化層を成膜する工程と、

前記絶縁性濡れ変化層の一部分にエネルギーを付与することによって臨界表面張力の小さい低表面エネルギー部と臨界表面張力の大きい高表面エネルギー部とからなる臨界表面張力を異ならせたパターンで形成する工程と、

第二の導電性材料を含有する液体を前記パターン上の高表面エネルギー部に付与することで二層に形成された電極間に、層間絶縁膜を形成する行程とを有することを特徴とする積層構造体の製造方法。

【請求項13】

請求項12記載の積層構造体の製造方法において、

臨界表面張力を変化させるエネルギーの付与が紫外線照射であることを特徴とする積層構造体の製造方法。

【請求項14】

請求項1ないし9の何れかに記載の積層構造体を構成要素として備えたことを特徴とする電子素子。

【請求項15】

請求項12または13記載の積層構造体の製造方法で製造された積層構造体を構成要素として備えたことを特徴とする電子素子。

【請求項16】

請求項13または14に記載の電子素子において、

前記絶縁性濡れ変化層の一部が除去されており、第一及び第二の導電性材料層とがこの除去部で接続されていることを特徴とする電子素子。

【請求項17】

請求項14、15または16記載の電子素子の製造方法であって、

少なくとも第一、第二の導電性材料を含有する液体の一方を、濡れ性パターンが形成された材料表面に付与する方法が、スピンコート法、ディッピング法、ブレードコート法、スプレー塗工法の何れかであることを特徴とする電子素子の製造方法。

【請求項18】

請求項14、15または16記載の電子素子の製造方法であって、

少なくとも第一、第二の導電性材料を含有する液体の一方を、濡れ性パターンが形成された材料表面に付与する方法が、インクジェット法であることを特徴とする電子素子の製造方法

【請求項19】

請求項14、15または16記載の電子素子を用いたことを特徴とする表示素子。

【請求項20】

請求項14、15または16記載の電子素子を用いたことを特徴とする演算素子。

【請求項21】

請求項17または18記載の電子素子の製造方法を用いて請求項19記載の表示素子を製造したことを特徴とする表示素子の製造方法。

【請求項22】

請求項17または18記載の電子素子の製造方法を用いて請求項20記載の演算素子を製造したことを特徴とする演算素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2006−21491(P2006−21491A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2004−203491(P2004−203491)

【出願日】平成16年7月9日(2004.7.9)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成16年7月9日(2004.7.9)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]